台塑管理经验

- 格式:ppt

- 大小:1.76 MB

- 文档页数:23

台塑成功之道—台塑管理模式台塑之所以能够成功,关键在于台塑集团的缔造者,在台湾被称为“经营之神”的王永庆在台塑持之以恒地推行一套攻无不克,战无不胜,极其完善的“台塑管理模式”。

什么是“台塑管理模式”?王永庆比喻说,以一棵树为例,树的上面有树干枝叶,下面有根,根中有大根与中根,连接中根的还有很多细根。

树的生长是靠细根吸收养分,经中根、大根而到整棵树,才能长得枝叶茂盛。

而人们注意的,往往只是茂盛的枝叶,而忽略了看不见的根部。

王水庆认为,经营企业应和树有细根一样,必须从最容易忽略的根源着手,才能理出头绪,使事务的管理趋于合理化。

台塑管理模式的最大特色就是“只求根本,不问结果”的求本精神。

台塑集团管理机制的发展过程大致是这样的:在1967年以前,当时集团主要是以台塑、南亚、新茂木业三家核心子公司为发展重心,集团主要由领导人王永庆来主导监督与协调,并无正式的集团管理制度与组织。

到了1968年,此时集团规模扩大,子公司间业务关系渐趋复杂,需要建立较正式的协商与管理制度,台塑成立集团总管理处来对子公司进行监督、控制并提供专业服务。

1970年,由于台化建厂规模庞大,组织及产品复杂,管理又未能走上轨道,造成连年亏损。

但是这一切,外界并不了解。

王永庆让其弟弟王永在前往台化进行整顿。

王永在经调查发现:台化生产化纤毛毯所用的是缧萦棉,生产缧萦棉的原料是来自山区林场的枝梢残材。

从原料到成品,分别成立十几个工厂。

每个工厂负责一道工序,厂与厂之间衔接紧密,连续性强。

本来,这种生产方式非常符合大生产的要求,但是,由于各厂都没有独立计算成本,对于上一道工序的产品,不论成本高与低,质量好与坏,统统照单全收,于是成本层层累积转移,造成了公司亏损累累。

没有人对此事负责,没有人知道应该负什么责任,也没有依据可以追究谁负什么责任,导致这种结局的根源在于没有健全的管理制度。

王永在了解情况时,各厂的主管都坚持说自己单位是赚钱的,气得王永在冲着那些主管说:“大家都说赚钱,事实上公司在亏钱,难道钱是我拿去了?”王永在急得不知从何下手。

台塑管理心得体会台塑管理心得体会我们有一些启发后,有这样的时机,要好好记录下来,这样就可以通过不断总结,丰富我们的思想。

怎样写好心得体会呢?以下是小编为大家整理的台塑管理心得体会,供大家参考借鉴,希望可以帮助到有需要的朋友。

台塑在55年的发展历程中,逐步培育形成了自己独特的企业文化,其文化理念从“勤劳朴实、刻苦耐劳”到“追根究底、止于至善”,再到和下游客户“共存共荣”、“回报社会、永续经营”,其发展既有阶段性又有持续性,既有实用性又有前瞻性,培育了台塑员工强烈的“切身感”,养成了台塑人“用心经营、认真负责”的习惯和风格。

台塑的企业文化是将制度建设、管理流程、生产经营、信息化、绩效考核等融为一体。

着眼于从点滴做起,从每个岗位和员工做起,追根究底、持之以恒,在坚持“勤劳朴实”的基本理念不动摇的前提下,与时俱进、创新发展,永不满足,目标追求“止于至善”。

台塑的创始人王永庆认为“改善获利比增产获利大得多”,任何一个企业都可以简化为“赢利的实体”,而赢利有两种途径:开源和节流。

开源牵涉到科技的投入、提高产品的竞争力等诸多因素,企业控制难度较大。

节流就是降低成本,这方面一定要做到有比较优势,提出“要做最后一个倒下的企业”,要在成本控制上下功夫,要做到“不断追求合理化”,要“追根究底、止于至善”。

如:为了深入了解和解决公司经营管理中的问题,王永庆几十年如一日,坚持召开午餐汇报会,听取下属各企业对某个专题的汇报,当场提问,刨根问底,直到找到解决问题的办法。

午餐汇报会不仅发现了企业日常管理中的异常现象,找到了解决异常问题的途径,而且提高了企业制度执行效果。

通过本次学习,了解到台塑有以下几方面优点值得我们管理借鉴:轨道式的管理控制、全面信息化管理、运行有序的生产经营管理、统一精细财务管理等管理理念、管理思路和管理方法。

在这些有效地管理程序中结合我在分厂的'实际工作作如下的心得总结。

台塑的轨道管理理念是设定集中管理,下辖多个权限分层管理机制,按照流程规定执行,所颁布的各种制度都有标注可依,这就代表着在企业管理中设置了轨道,偏离了轨道,就不能运行,必须及时修复完善。

【关键字】学习学习台塑管理心得体会篇一:台塑管理模式学习心得台塑管理模式学习心得通过这次的学习,我深刻领悟到做好团队管理,管理知识和绩效管理的重要性,集团组织这次学习是很有必要的,我们必须不断的去学习和了解,才能更好的做好管理工作。

白崇贤教授的讲座使我启发很大,受益匪浅。

针对这次学习的重点总结如下:管理是智慧和思想的展现,管理形式上是“管”,其本质是关怀、关爱、服务、以人为本。

管理就是管处道理。

你能用钱买到一个人的时间,你能用钱让一个人在一定时间内,停留在一定的地方,你能用钱在一天或一小时内,买到别人的肌肉动作;然而你却不能用钱买到热情、买到主动、买到忠诚、也不能买到一个人对事业的奉献。

企业管理的至高境界是企业制度的完善,员工热爱企业,企业里人人的主人,人人是管理者,员工自觉性极高,自律性极强,员工的主人公意意识得到了充分的发挥和展示。

对待绩效考核,不能简单地把它等同于绩效管理,二者既有联系又有区别。

绩效考核仅仅是绩效管理这根管理链条上的一个环节,与其它四部分共同组成一个整体。

盲目地把绩效考核当作绩效管理,不但使绩效考核的作用大打折扣,而且也会对绩效管理产生抵触情绪,无法体现绩效管理的价值。

绩效管理则是指为了达到组织的目标,通过持续开放的沟通过程,形成组织所期望的利益和产出,并推动团队和个人做出有利于目标达成的行为,即通过持续的沟通和规范化的管理不断提高员工和组织绩效、提高员工能力和素质的过程。

在以后的工作中,我一定充分发挥自己的优势和克服自身的缺点,转变思维方式、换位思考、开拓创新,用所掌握的理论来指导自己实践,制定适合本处里的先进管理方法,做好集团的安全保卫工作。

纪检监察部保卫处龚亚旗篇二:台塑精细化管理培训考察心得台塑精细化管理培训考察心得张建新董事长XX年10月29日至11月5日,福建省国资委组织省属企业管理人员赴台参加?向台塑学习精细化管理?培训班,培训期间台塑高层管理人员亲自授课,并组织参观了设在高雄的仁武台塑公司。

台塑公司管理模式和管理经验介绍随着公司德阳新基地的建成竣工,公司原有的组织结构、管理模式及生产组织模式已滞后于公司发展的需要。

作为总公司组织变革的试点企业,公司一方面积极按照总公司的安排部署实施组织变革,另一方面,继续大力推进“三个转变”,提升公司的竞争实力和持续发展的能力。

在搬迁德阳新基地之际,特把台湾塑料公司的管理模式和管理经验介绍给广大的干部职工,以学习和借鉴。

为学习借鉴国内外先进企业管理经验,根据集团公司党组总体部署,在国资委的大力支持下,中国石化先后二期赴台塑考察,台塑高管层又到中国石化进行了回访交流,取得了预期效果。

其中,第一期考察团以刘运总会计师为团长,总部发展计划、财务、人事、物装等部门领导,以及部分企业领导参加,于2月19-27日对台塑的整体管理情况进行了考察。

在第一期考察的基础上,结合“塑造中国石化特色管理模式”的总体安排,集团公司第二期赴台塑学习考察团在树林总经理和春光副总经理的带领下,分为管理架构、管理控制、公共事务、生产经营等四个专题小组,于8月10-18日赴台塑进一步深入考察学习。

现将台塑的基本情况和管理经验介绍如下:一、台塑在公司发展、治理和运营方面的基本情况王永庆于1917年1月18日出生在台北县新店,祖籍福建省安溪县。

1932年,15岁的王永庆在嘉义米店当学徒,2年后,向父亲借200元旧台币开办米店。

1954年,王永庆成立福懋塑料公司(后更名为台湾塑料公司,简称台塑),生产PVC。

经过55年的发展,台塑已形成以炼油化工为主,电力、电子、钢铁等产业并行发展的跨国公司,员工94268人。

2008年营业额为21705亿台币(折合人民币4838亿元),利润186亿台币(折合人民币41亿元)。

在55年的发展过程中,台塑从小到大、逐步发展,分级管理、层次清晰,各行其责、运行流畅。

这主要体现在:(一)用心务实、永续经营的发展历程。

台塑1954年创立以来,大致经历了四个发展阶段:第一阶段为1954-1967年的自然成长阶段,从1954年日产4吨PVC的小厂起家,通过扩大生产规模,逐步实现多角化经营。

并非特色独具的台塑管理——看台塑管理经验之所想偶然得到石化公司考察台塑集团的资料,读后思索,感慨颇多。

创立于1954年的福懋塑料公司,历经50余年的发展,从世界上规模最小的PVC厂家,成长为以炼油化工为主,电力、电子、钢铁等产业并行发展的台塑跨国集团,数十年的管理实践,把西方现代管理理念与中华优秀传统文化有机融合,形成了“合理化”管理模式,培育了朴素务实的企业文化,其管理思想和运作机制对众多企业具有现实的借鉴意义。

然而,我看台塑的管理之道,有特色但不独具。

“追根究底,止于至善”的台塑精神,表现出国际一流企业不断向更高目标迈进的无止境追求,台塑精神的形成离不开推行多年的管理经验。

而从台塑经验之“严格有效地制度管理”联想到标准化建设,从“量化考评为主的人事管理”联想到一再改进的绩效管理,从“统一、精细的财务管理”、“集中统一的物资采购”联想到人、财、务集约化管理,从“全面信息化管理”联想到信息化建设,从“全面性经营改善提案活动”联想到“职代会提案”、“合理化建议”……。

“PDCA”循环、“鱼刺图”分析、“管理评审”改进,台塑使用的管理方法和工具,我们都有,甚至比他更多、更全,可腿长脚多的动物未必跑得快,理念创新、方法众多未必能代表先进的管理。

也许,各种理念、方法的协调、高效才是企业管理的更高追求。

台塑给我们的启迪是什么?我们和台塑的差别在哪里?台塑企业制度的落实基本靠电脑,众多企业制度的落实主要靠人脑,电脑体现程序的严谨和刚性,而人脑体现管理的差异和柔性,也许这是众多企业和台塑管理本质上的区别。

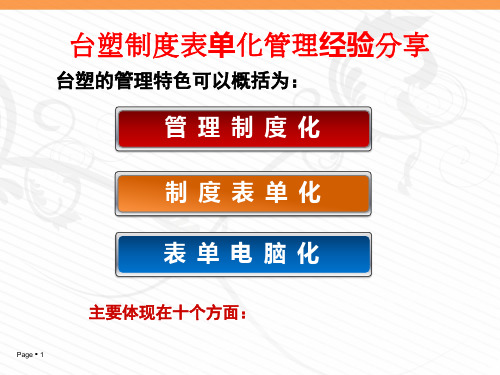

“管理制度化,制度表单化,表单电脑化”,短短一句话浓缩了台塑管理的精髓。

台塑的制度、表单、信息化,把每个管理流程凝固了,把每种管理工具用活了,把每项管理要素融合了,把管理全部输入和输出都电脑化了。

我想,多数企业与台塑相比,不差在有没有方法和工具,而是差在用没用、怎样用上,差在这些方法使用的协调、优化和坚持上,差在管理的系统化规划和设计上,差在管理标准模式的形成和轨道化上,也差在信息化与企业管理的有机融合上……我想,这些可能是作为企业管理者应该思考的问题,可能是企业管理提升可以改进的方向。

浅谈台塑经营管理成功经验作者:郭阮鹰来源:《企业文化·下旬刊》2013年第11期摘要:本文通过分析台塑集团管理方式方法,总结出七条成功管理经验。

关键词:企业;经营管理;经验引言:台塑集团是世界最大石化企业之一,2013世界500强排名379位,经营范围包括炼油、石化原料、半导体、汽车等。

台塑经过艰苦实践将传统家族主义与现代管理理念、方法完美结合在一起,成为当代台湾式管理典范,创办者王永庆被誉为“经营之神”。

1、企业文化及核心价值观建设台塑积极推进以“勤劳朴实、止于至善、永续经营、奉献社会”等经营理念为核心的企业文化,形成台塑人独具特色的“一切都追求合理化”的核心价值观与务实的行事风格。

针对企业经营中的各环节都能追根究底,点点滴滴追求一切事务的合理化,并且以“止于至善”作为最终努力目标。

构成推动企业不断提升经营绩效及竞争力的原动力,达到“永续经营”的目的,同时基于“取之于社会,用之于社会”之宗旨,持续“奉献社会”。

2、分散于集中结合的管控模式通过集中与分散管理并存、轨道式管理和异常管理相结合的管控模式将台塑近百家关联企业有机地凝聚在一起,形成一种合力,既有能抵御风险的规模性,又有能适应多变市场的灵活性。

总管理处代表出资人管理企业,统筹协调,集中处理公共事务,集中投资决策,提高了公共事务管理的统一性与有效性;另一方面,全面推行“责任中心”制度,下属各事业部作为责任主体独立经营,既提高了经营积极性,又保持了经营灵活性。

推行以制度与流程为核心的轨道式管控。

制度有标准、有可控制的流程,等于在管理中设置了轨道,偏离轨道就不能运行,必须及时修复完善。

实行对于“出轨”问题的“异常管理”,堵塞管理漏洞。

对生产经营过程中出现的异常问题,都要提出改善措施,立案后进入计算机管理,直到改善完成后才结案。

3、管理高效的幕僚体系。

通过建立幕僚体系(总管理处为代表)与行政体系相分离的管控架构,将集中管理与业务扩散和谐地结合在一起,有效实现了综合管理与专业化管理的有机结合。

台塑鱼骨理论治国杨永妙从一个小米商,到建构国际级的石化王国,再把企业集团版图扩展到医疗生化及高科技产业,50年来,台塑集团董事长王永庆赤手打造了一个资产总额达新台币1 4887万亿元、获利稳定的企业集团。

近两三年来,连高科技代工产业也面临微利的挑战,但台塑集团却逆势呈现跳跃式成长、获利也屡创新高。

“六轻效应”带动台塑集团向上攀升;长期关注国内企业集团发展的中华征信所总编辑刘任就直言,“近几年来台塑集团的成长,来自台塑麦寮的六轻”。

麦寮,这个原生在台西地图上几乎被人遗忘的一片沼泽地,如今成为南台湾的石化重镇。

面积约2000多公顷,相当于10座大安森林公园的六轻工业区,2002年的产值直逼新竹科学园区,达到6300亿元,对GDP约有1%的贡献。

白天的麦寮,高耸的烟囱和现代化的厂房,是亚洲最大的石化王国。

入夜后,一座座镶着灯火的厂房,摇身变成了好莱坞科幻电影的场景,让参访者啧啧称奇。

很难想像,双脚着地之处,10年前是一片沙洲和海。

“荷兰人用600年创造60万公顷土地,台塑只有6年,就创造了2000多公顷的土地。

”台塑麦寮管理部经理吴欣哲骄傲地说。

24小时不停工的麦寮火力电厂,目前发电超过500万千瓦,几乎是未来核四电厂270万千瓦的两倍,但“麦寮电厂的七套设备总投资,还不到核四预算的一半。

”台塑集团总管理处副总经理杨兆麟说。

六轻的人力也很精简,“中油用了1 6万人,六轻工业区里只有8600人,”吴欣哲也说一连串奇迹的背后,正是王永庆“点点滴滴追求合理化”的成果。

六轻工业城是台塑精神的缩影,也是50年来王永庆经营理念和管理绩效的实现。

从挫败中体悟出台塑管理王永庆专注产业发展的策略和管理制度,一走就是50年。

但很少有人知道,这是50年前,王永庆从挫败中体悟出的经营之道。

1957年前夕,41岁的王永庆投入塑化产业正式量产,一天生产4吨PVC(聚氯乙烯)塑胶粉,却面临连续9个月产品卖不出去的困窘。

好强的王永庆勇于追根究柢进行检讨,最后发现问题出在产量太少,不但成本太高,且无法赢得客户的信任,于是他大胆投资,把产能扩大为每天400吨,才拿下了第一张订单。