渐开线标准直齿圆柱齿轮的基本参数及几何尺寸.

- 格式:pptx

- 大小:286.45 KB

- 文档页数:11

1、齿顶圆:通过轮齿顶部得圆周。

齿顶圆直径以da表示。

2、齿根圆:通过轮齿根部得圆周。

齿根圆直径以d f表示。

3、分度圆:齿轮上具有标准模数与标准齿形角得圆、分度圆直径以d表示、4、齿厚:在端平面上,一个齿得两侧端面齿廓之间得分度圆弧长。

齿厚以s表示、5、齿槽宽:在端平面上,一个齿槽得两侧端面齿廓之间得分度圆弧长、齿槽宽以e表示、6、齿距:两个相邻且同侧端面齿廓之间得分度圆弧长。

齿距以p表示。

7、齿宽:齿轮得有齿部位沿分度圆柱面直母线方向量度得宽度。

齿宽以b表示、8、齿顶高:齿顶圆与分度圆之间得径向距离。

齿顶高以ha表示。

9、齿根高:齿根圆与分度圆之间得径向距离、齿根高以h f表示。

10、齿高:齿顶圆与齿根圆之间得径向距离。

齿高以h表部分得名称认识更直观。

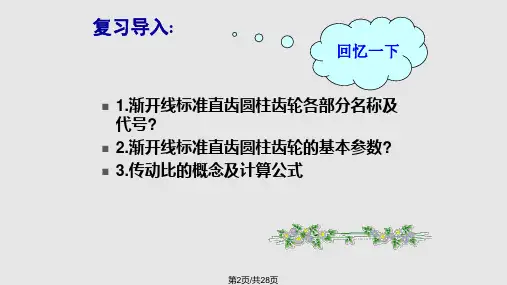

出示教具并提问:模数与轮齿有什么关系?展示多媒体图片,观察挂图中压力角与轮齿得形状得关系,强调我国标准规定渐开线圆柱齿轮分度圆上得齿形角α=20°。

让学生归纳总结:外啮合标准直径圆柱齿轮得几何尺寸得计算公式。

分度圆上齿形角大小对齿轮形状有影响(如上图):当分度圆半径不变时,齿形角减小,轮齿得齿顶变宽,齿根变窄,承载能力降低;齿形角增大,轮齿得齿顶变窄,齿根变宽,承载能力增大,但传动费力。

综合考虑传动性能与承载能力,我国标准规定渐开线圆柱齿轮分度圆上得齿形角α=20°。

4、齿顶高系数h a *对于标准齿轮,ha =h a *m , h a *=1 5、顶隙系数c *当一对齿轮啮合时,为使一个齿轮得齿顶面不与另一个齿轮得齿槽底面相接触,轮齿得齿根高应大于齿顶高,即应留有一定得径向间隙,称为顶隙,用c 表示。

如图:任务三、标准直齿圆柱齿轮几何尺寸得计算标准直齿圆柱齿轮:采用标准模数m ,齿形角α=20º,齿顶高系数ha *=1,顶隙系数c *=0、25,端面齿厚s等于端面齿槽宽e 得渐开线直齿圆柱齿轮,称为标准直齿圆柱齿轮,简称标准直齿轮。

渐开线直齿圆柱齿轮的基本参数一、引言渐开线直齿圆柱齿轮是机械传动中常用的元件之一,其基本参数对于齿轮的设计和制造具有重要意义。

本文将详细介绍渐开线直齿圆柱齿轮的基本参数。

二、基本概念1. 渐开线直齿圆柱齿轮渐开线直齿圆柱齿轮是指齿面为渐开线曲面,且轴向为直线的圆柱形齿轮。

其主要特点是传动平稳、噪声小、寿命长等。

2. 齿数指一对啮合的渐开线直齿圆柱齿轮中,从一个端点到另一个端点所经过的全部有效牙数之和。

3. 模数模数是指在同一法向宽度上,每个啮合周期中牙顶到牙谷距离的比值。

通常用m表示。

4. 齿宽指沿着轴向测量的有效啮合长度,也称为法向宽度。

通常用b表示。

5. 压力角压力角是指啮合时两相邻啮合面上接触点处切向力与法向力之比的角度。

通常用α表示。

6. 分度圆直径分度圆直径是指渐开线直齿圆柱齿轮上用来计算模数、齿数等参数的圆柱形基准面上的直径。

通常用d表示。

三、基本参数计算1. 齿数的计算在设计渐开线直齿圆柱齿轮时,首先需要确定齿数。

一般情况下,齿数应该选取为偶数,以保证各个牙床之间的负载均衡。

同时,还需要考虑到传动比和啮合性能等因素。

2. 模数的计算模数是设计渐开线直齿圆柱齿轮时非常重要的参数之一。

在确定模数时,需要考虑到传动功率、转速、负载等因素。

一般情况下,模数越大,扭矩越大,但同时也会导致轴向长度增加和噪声增加等问题。

3. 齿宽的计算在设计渐开线直齿圆柱齿轮时,还需要考虑到其法向宽度或称为齿宽数值。

一般情况下,根据传动扭矩和转速等因素来确定其齿宽。

4. 压力角的计算在设计渐开线直齿圆柱齿轮时,压力角也是非常重要的参数之一。

一般情况下,压力角越大,传动效率越高,但同时也会导致噪声和磨损等问题。

因此,在确定压力角时需要综合考虑各种因素。

5. 分度圆直径的计算分度圆直径是设计渐开线直齿圆柱齿轮时必须要确定的参数之一。

在确定分度圆直径时,需要根据模数和齿数等参数来计算。

四、结论渐开线直齿圆柱齿轮是机械传动中常用的元件之一,其基本参数对于齿轮的设计和制造具有重要意义。

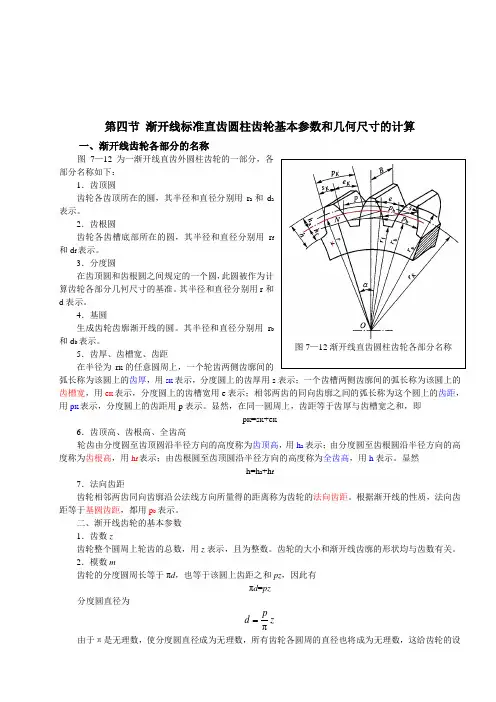

第四节 渐开线标准直齿圆柱齿轮基本参数和几何尺寸的计算一、渐开线齿轮各部分的名称图7—12为一渐开线直齿外圆柱齿轮的一部分,各部分名称如下:1.齿顶圆齿轮各齿顶所在的圆,其半径和直径分别用r a 和d a表示。

2.齿根圆齿轮各齿槽底部所在的圆,其半径和直径分别用r f和d f 表示。

3.分度圆在齿顶圆和齿根圆之间规定的一个圆,此圆被作为计算齿轮各部分几何尺寸的基准。

其半径和直径分别用r 和d 表示。

4.基圆生成齿轮齿廓渐开线的圆。

其半径和直径分别用r b 和d b 表示。

5.齿厚、齿槽宽、齿距在半径为r K 的任意圆周上,一个轮齿两侧齿廓间的弧长称为该圆上的齿厚,用s K 表示,分度圆上的齿厚用s 表示;一个齿槽两侧齿廓间的弧长称为该圆上的齿槽宽,用e K 表示,分度圆上的齿槽宽用e 表示;相邻两齿的同向齿廓之间的弧长称为这个圆上的齿距,用p K 表示,分度圆上的齿距用p 表示。

显然,在同一圆周上,齿距等于齿厚与齿槽宽之和,即p K =s K +e K6.齿顶高、齿根高、全齿高轮齿由分度圆至齿顶圆沿半径方向的高度称为齿顶高,用h a 表示;由分度圆至齿根圆沿半径方向的高度称为齿根高,用h f 表示;由齿根圆至齿顶圆沿半径方向的高度称为全齿高,用h 表示。

显然h=h a +h f7.法向齿距齿轮相邻两齿同向齿廓沿公法线方向所量得的距离称为齿轮的法向齿距。

根据渐开线的性质,法向齿距等于基圆齿距,都用p b 表示。

二、渐开线齿轮的基本参数1.齿数z齿轮整个圆周上轮齿的总数,用z 表示,且为整数。

齿轮的大小和渐开线齿廓的形状均与齿数有关。

2.模数m齿轮的分度圆周长等于πd ,也等于该圆上齿距之和pz ,因此有πd =pz分度圆直径为 z p d π由于π是无理数,使分度圆直径成为无理数,所有齿轮各圆周的直径也将成为无理数,这给齿轮的设 图7—12渐开线直齿圆柱齿轮各部分名称计、计算、制造和检测等带来了麻烦。

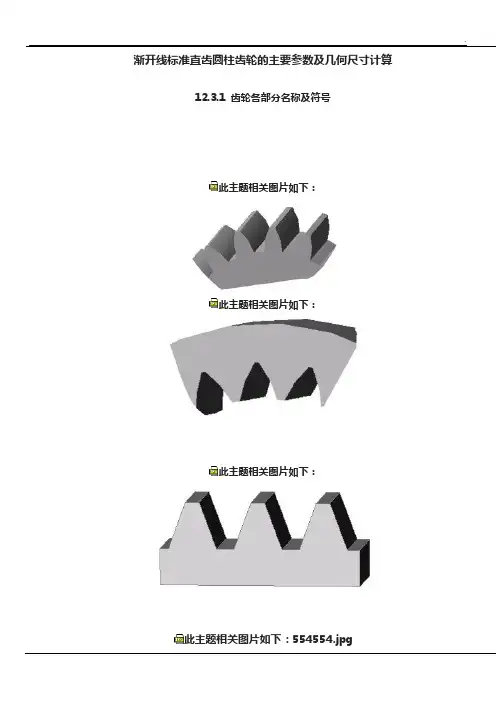

渐开线标准直齿圆柱齿轮的主要参数及几何尺寸计算12.3.1 齿轮各部分名称及符号此主题相关图片如下:此主题相关图片如下:此主题相关图片如下:此主题相关图片如下:554554.jpg12.3.2 渐开线标准直齿圆柱齿轮的基本参数及几何尺寸计算1 模数齿轮圆周上轮齿的数目称为齿数,用z表示。

根据齿距的定义知此主题相关图片如下:2 压力角此主题相关图片如下:此主题相关图片如下:3 齿数4 齿顶高系数h a=h a*m (h a*=1)5 顶隙系数c=c*m (c*=0.25) h f=(h a*+c*)m全齿高h=h a+h f=(2h a*+c*)m此主题相关图片如下:标准齿轮是指模数、压力角、齿顶高系数和顶隙系数均为标准值,且分度圆上的齿厚等于齿槽宽的齿轮。

表12-2 标准直齿圆柱齿轮的几何尺寸计算公式此主题相关图片如下:4. 内齿轮与齿条图示为一内齿圆柱齿轮,内齿轮的轮齿是分布在空心圆柱体的内表面上。

与外齿轮相比有下列几个不同点:1)内齿轮的齿厚相当于外齿轮的齿槽宽,内齿轮的齿槽宽相当于外齿轮的齿厚。

2)内齿轮的齿顶圆在它的分度圆之内,齿根圆在它的分度圆以外。

图示为一齿条,它可以看作齿轮的一种特殊型式。

与齿轮相比有下列两个主要特点:1)由于齿条的齿廓是直线,所以齿廓上各点的法线是平行的;传动时齿条是直线移动的,故各点的速度大小和方向均相同;齿条齿廓上各点的压力角也都相同,等于齿廓的倾斜角。

2)与分度线相平行的各直线上的齿距都相等。

此主题相关图片如下:此主题相关图片如下:5.公法线长度测量齿轮公法线长度是检验齿轮精度常用的方法之一。

它具有测量方便、准确和易于掌握的优点。

测量齿轮公法线长度的原理:公法线长度是指渐开线齿轮上两反向齿廓间的基圆切线长度。

此主题相关图片如下:此主题相关图片如下:此主题相关图片如下:K为跨齿数(证明略)。

标准渐开线直齿圆柱齿轮1. 引言本设计规范适用于制造标准直齿圆柱齿轮。

直齿圆柱齿轮是一种常见的传动装置,广泛应用于机械设备中。

本规范旨在确保直齿圆柱齿轮符合设计要求,保证其性能和质量。

2. 相关标准本设计规范遵循以下相关标准:- GB/T 10095-2008 "机械设计图件尺寸和公差"- GB 498-2018 "圆柱齿轮"3. 基本几何参数直齿圆柱齿轮的基本几何参数应符合以下要求:- 模数(m):指齿轮齿数与齿轮直径的比值,单位为毫米(mm)。

- 齿数(Z):指齿轮上的齿数,无单位。

- 齿宽(b):指齿轮轴向的宽度,单位为毫米(mm)。

- 压力角(α):指齿面与齿轮轴线的夹角,一般为20度或14.5度,单位为度(°)。

- 齿顶高(ha):指齿轮齿顶到齿轮轴线的距离,单位为毫米(mm)。

- 齿根高(hf):指齿轮齿根到齿轮轴线的距离,单位为毫米(mm)。

4. 公差要求直齿圆柱齿轮的公差应符合GB/T 10095-2008中的相关要求。

公差包括齿距公差、齿厚公差、齿高公差等。

5. 表面处理齿轮的表面处理应符合工程要求,一般可以采用硬齿面和渗碳等方式。

6. 标志直齿圆柱齿轮上应标明以下信息:- 齿轮型号或图号- 模数(m)- 齿数(Z)- 齿宽(b)- 压力角(α)- 齿顶高(ha)- 齿根高(hf)7. 参考图样本规范附上数张参考图样,供设计师参考和使用。

8. 质量检验直齿圆柱齿轮的质量检验应符合相关标准的要求,包括齿轮的尺寸测量、硬度测试、齿面检查等。

9. 附录本规范附上相关附录,包括齿轮的工艺要求、热处理要求等。

本设计规范为标准直齿圆柱齿轮的制作提供了基本的要求和指导,有助于保证齿轮的质量和性能。

设计和制造人员应当按照此规范进行工作,确保齿轮的合格交付。