氧化铝氧化锆陶瓷的制备.

- 格式:ppt

- 大小:2.99 MB

- 文档页数:30

99.5氧化铝陶瓷配方

99.5%氧化铝陶瓷通常是由氧化铝粉末制成的,其化学成分主要

是氧化铝(Al2O3)。

制备这种陶瓷材料的配方通常需要考虑到多个

因素,包括所需的最终性能、加工方法和成本等。

以下是一种可能

的配方:

1. 原料,主要成分为氧化铝粉末(Al2O3)。

2. 添加剂,可能需要添加一些助剂来改善陶瓷的性能,例如稳

定剂、增塑剂等。

3. 生产工艺,根据具体的生产工艺要求,可能需要添加一些其

他成分,如润滑剂、粘结剂等。

4. 配比,根据所需的氧化铝陶瓷的性能要求,确定氧化铝粉末

的含量和其他添加剂的配比比例。

在实际配方中,需要进行大量的实验和测试,以确定最佳配方。

此外,还需要考虑到烧结温度、压制工艺等因素对最终产品性能的

影响。

总之,制备99.5%氧化铝陶瓷的配方是一个复杂的过程,需要综合考虑材料的化学成分、工艺要求和最终产品性能。

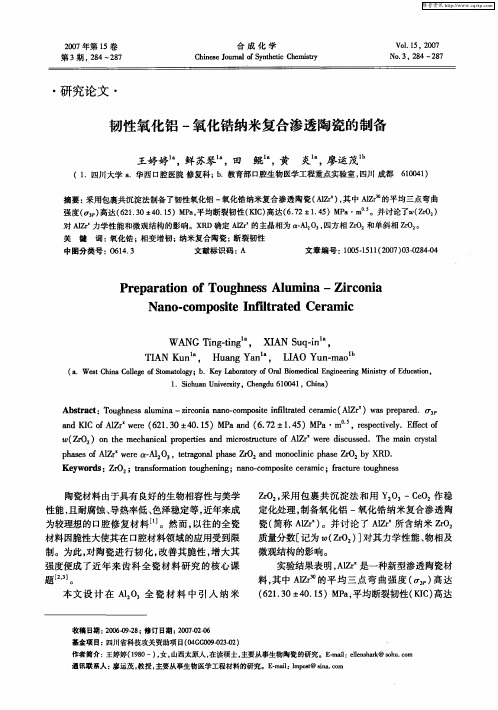

2020年13期工艺创新科技创新与应用Technology Innovation and Application氧化锆增韧氧化铝复相陶瓷制备工艺的研究进展*隋育栋(昆明理工大学材料科学与工程学院,云南昆明650093)1概述在工业陶瓷中,氧化铝陶瓷(Al 2O 3)因具有高熔点、高硬度、优异的高温稳定性和低廉的价格而受到人们的广泛关注,但是其韧性较低,限制了工业应用范围。

将氧化锆(ZrO 2)引入到Al 2O 3陶瓷中,可制得氧化锆增韧氧化铝陶瓷(ZTA )。

ZrO 2在Al 2O 3陶瓷中能起到相变增韧和微裂纹增韧的作用,对Al 2O 3陶瓷进行增韧补强,从而改善Al 2O 3陶瓷的韧性,因此,ZTA 陶瓷成为结构陶瓷中最有前途的材料之一。

在ZTA 陶瓷中,Al 2O 3基体上均匀弥散分布着ZrO 2粒子,随着温度的变化,ZrO 2粒子发生相变,这种相变属于马氏体相变,会相应的产生体积膨胀和切应变,导致张应力和微裂纹的形成。

某些小尺寸的ZrO 2粒子在张应力的作用下产生微裂纹,这些裂纹局限在小尺寸晶粒中,其萌生和扩展等都会消耗外应力场的能量,进而提高Al 2O 3陶瓷的韧性和强度[1]。

ZTA 复相陶瓷分为粉体和块体两种形式,形式的不同,其制备工艺存在显著的差异。

2ZTA 复相陶瓷粉体的制备工艺烧结是制备陶瓷材料的主要途径之一[2],尤其是以固相为主要物相的烧结,烧结前粉体的特性对后续陶瓷的组织结构有重要的影响。

因此,要求粉体具有纯度高、均匀性好、稳定性优良、团聚少以及配比准确等特点。

目前,ZTA 粉体的制备工艺方法非常多,制备出粉体也更有特点。

如果把这些制备工艺按照物料体系状态的不同进行分类,那么可以将其分为固相法、液相法和气相法等[3]三种。

在这三种方法里面,由于液相法具有原料来源广、操作条件简易、粉体尺寸和性能稳定以及生产成本较低等优点,所以成为较为理想的ZTA 陶瓷粉体制备方法。

液相法可获得尺寸为1~100nm 且均匀弥散分布的粉体。

发泡陶瓷生产工艺流程

发泡陶瓷是一种轻质多孔材料,具有低热导率、高抗压强度和良好的隔热性能,被广泛应用于建筑、汽车、航空航天等领域。

以下是发泡陶瓷的生产工艺流程。

1. 原料准备:选择高纯度的陶瓷粉末作为原料,并按照一定的比例混合。

常用的陶瓷材料包括氧化铝、氧化锆等。

2. 发泡剂添加:将适量的发泡剂加入混合后的陶瓷粉末中。

发泡剂在高温条件下产生分解生成气体,使陶瓷粉末膨胀成多孔结构。

3. 搅拌:利用搅拌机将发泡剂均匀地分散在陶瓷粉末中,确保发泡剂能够充分地与陶瓷粉末反应。

4. 模具制备:根据产品的形状和尺寸要求,制作成相应的模具。

模具材料常用的有金属或耐高温的硅橡胶。

5. 注浆:将搅拌好的陶瓷粉末和发泡剂混合物注入模具中,在一定的温度和压力下进行固化。

6. 固化:将模具置于固化窑中,经过高温和压力作用下,陶瓷粉末携带的发泡剂发生膨胀和分解反应,形成多孔的发泡陶瓷。

7. 干燥:将固化好的发泡陶瓷制品取出,置于通风干燥室中,去除多余的水分和发泡剂。

8. 焙烧:将经过干燥的发泡陶瓷制品置于专门的窑炉中进行高温焙烧。

焙烧温度和时间根据不同的陶瓷材料和产品要求而定。

9. 表面处理:将焙烧好的发泡陶瓷制品进行表面处理,如打磨、抛光等,使其达到光滑的表面。

10. 检验和包装:对发泡陶瓷制品进行质量检验,包括外观检查、尺寸测量、抗压强度测试等。

合格的制品进行包装,以便运输和销售。

以上是发泡陶瓷的生产工艺流程,通过合理的原料选择和工艺控制,可以制备出具有优异性能的发泡陶瓷制品。

dpc陶瓷基板生产工艺DPC陶瓷基板生产工艺DPC陶瓷基板作为一种新型陶瓷材料,具有优异的导热性能和电气绝缘性能,广泛应用于电子器件的散热和隔离领域。

本文将详细介绍DPC陶瓷基板的生产工艺。

一、原料准备DPC陶瓷基板的主要原料是氧化铝和氧化锆,这两种材料具有较高的熔点和良好的导热性能。

在生产过程中,需要按照一定的比例将氧化铝和氧化锆粉末混合均匀。

二、浆料制备将混合均匀的氧化铝和氧化锆粉末与有机溶剂和分散剂混合,形成浆料。

浆料的质量要求高,需要经过多次搅拌和过滤,确保粒子分散均匀,无杂质。

三、浆料成型浆料成型是DPC陶瓷基板生产的关键步骤之一。

常用的成型方法有注射成型、压制成型和挤出成型。

其中,注射成型是目前应用最广泛的方法之一。

通过将浆料注入成型模具,利用压力使浆料充满整个模具,并通过热处理使其固化。

四、烧结成型后的DPC陶瓷基板需要进行高温烧结,以使其结构更加致密,提高导热性能和机械强度。

烧结温度一般在1500℃以上,烧结时间根据基板的厚度和尺寸而定。

在烧结过程中,需要控制好烧结温度和保持一定的气氛,以避免基板表面氧化。

五、表面处理烧结后的DPC陶瓷基板需要进行表面处理,以提高其平整度和光洁度。

常用的表面处理方法有机械抛光和化学机械抛光。

通过这些方法,可以使基板表面达到亚微米级的光洁度要求。

六、检验和包装生产完成后,需要对DPC陶瓷基板进行严格的检验。

主要包括外观检查、尺寸测量、导热性能测试等。

合格的产品经过包装后,可以进行出货。

DPC陶瓷基板的生产工艺包括原料准备、浆料制备、浆料成型、烧结、表面处理、检验和包装等环节。

每个环节都需要严格控制工艺参数,以确保产品的质量和性能。

随着技术的不断进步,DPC陶瓷基板的生产工艺也在不断优化,以满足不同领域对高性能陶瓷材料的需求。

陶瓷膜工业流程陶瓷膜又称无机陶瓷膜,是以氧化铝(Al2O3)、氧化锆(ZrO2)和氧化钛(TiO2)等粉体原料经特殊工艺制备而成的膜。

陶瓷膜管壁密布微孔,在压力作用下,原料在膜管内的膜外侧流动,小分子物质(或液体)透过膜,大分子物质(或固体颗粒、液体液滴)被膜截留从而达到原料不同成分的分离、浓缩和纯化的目的。

根据制备陶瓷膜的材料不同,主要可分为氧化铝(Al2O3)、氧化锆(ZrO2)、氧化钛(TiO2)及氧化硅(SiO2)等陶瓷膜。

按照膜的构型分类,通常分为片式膜、板式膜以及管式膜。

其中,多通道管式膜因其单位体积内的膜层面积大、机械强度高以及安装方便等优点,适合于大规模应用,而成为工业应用的主要品种。

单支(根)膜管称为膜元件。

陶瓷膜制备的基本步骤包括原材料的选择、溶液制备、膜的成型、烧结等环节。

①选择适当的原材料是制备优质陶瓷膜的关键,一般选用高纯度、细度适中、均匀性好的陶瓷材料,如氧化铝、氧化锆等。

为了提高膜的结晶度和致密度,可以添加一些如多糖、界面活性剂等类型的助剂。

②溶液的制备:将精细分散的陶瓷颗粒和助剂加入有机溶剂中,通过超声波处理或机械搅拌使之均匀分散。

应该控制好陶瓷颗粒和有机溶剂的比例,以及超声波处理或搅拌的时间和力度。

③膜的成型:将溶液倒入成型模具中,经过真空过滤或压抻使之成型。

一般常用的成型方法有离心成型、滴定成型、蒸发成型、喷涂成型等。

在成型过程中应该控制好温度、压力和速度,以及陶瓷颗粒的分散均匀性。

④将成型后的膜进行烧结,使之获得优异的物理、化学、机械性能。

烧结的温度和时间应该根据具体的陶瓷材料和助剂来确定,一般烧结温度在1000℃以上,时间在1-5小时。

在烧结过程中要避免氧化、裂纹等质量问题的出现。

陶瓷膜分离以错流过滤方式为基础,与传统终端过滤方式不同,错流过滤方式中的原料液流体以切线流过膜表面的方式高速循环流动,过滤液(或称渗透液)在压力作用下透过膜表面滤出,通过原料液的循环冲刷有效抑制了传统终端过滤方式中过滤介质易被阻塞的问题,保障分离过程的连续运行,提高了分离效率与分离精度,并有效降低了分离过程的能耗。

氧化铝陶瓷的制备及其微观结构研究氧化铝陶瓷是一种种类非常广泛的陶瓷材料,其在工业、生活和科研领域都有着广泛应用。

本文将从氧化铝陶瓷的制备入手,探讨其微观结构以及研究现状。

一、氧化铝陶瓷的制备氧化铝陶瓷可以通过多种方法制备,其中最常见的是烧结法。

该方法是将氧化铝粉末与一定量的添加剂混合后,加入适量的有机粘结剂,成型后进行烘干,再经过高温烧结而制得。

此外,还有常压干燥成型法、等离子喷雾法和热压缩成型法等常见制备方法。

在制备过程中,添加剂对氧化铝陶瓷的性能有着重要的影响。

例如,二氧化硅、钙钛矿和氧化锆等添加剂可以提高氧化铝陶瓷的强度和硬度;钇和铈等稀土元素则可以改善其耐高温性能和化学稳定性。

此外,加入碳微粉、碳化硅或碳化硼等还可以提高氧化铝陶瓷的热导率等特性。

二、氧化铝陶瓷的微观结构氧化铝陶瓷具有非常丰富的微观结构,其中最常见的是晶粒和孔隙。

其晶粒大小范围从几纳米到数微米不等,而孔隙则可以分为宏孔、中孔和微孔三种类型。

其中,宏孔是指孔径大于100纳米的孔隙,中孔的孔径在2-50纳米之间,而微孔的孔径小于2纳米。

此外,在氧化铝陶瓷中还存在一些重要的微观结构,如晶界、颗粒界面和内部脆性缺陷等。

晶界是晶粒之间的界面,其中存在大量缺陷位错,会对氧化铝的力学性能有着重要的影响。

颗粒界面是由于颗粒之间聚集而形成的界面,其存在会影响氧化铝陶瓷的致密性和均匀性。

内部脆性缺陷包括裂纹、铸造缺陷和孪晶等,会弱化氧化铝陶瓷的力学性能和耐腐蚀性。

三、氧化铝陶瓷的研究现状目前,国内外学者们对氧化铝陶瓷的研究领域主要包括以下几个方面。

首先是陶瓷材料的稳定性和可靠性。

研究者们通过研究氧化铝陶瓷的微观结构、缺陷机制和加工成型方法等,探究其稳定性和可靠性。

例如,美国科罗拉多大学的研究人员说明,加入少量的氧化铟和氧化钇可以显著改进氧化铝陶瓷材料的稳定性和耐久性。

其次是制备方法和工艺研究。

科学家们对氧化铝陶瓷的制备方法进行研究,探索最优的制备工艺,寻找制备氧化铝陶瓷的新方法和新技术。

htcc和ltcc的工艺流程HTCC(高温共烧陶瓷)和LTCC(低温共烧陶瓷)是两种常见的陶瓷工艺流程。

本文将介绍它们的工艺流程及其特点。

一、HTCC工艺流程HTCC是一种高温共烧陶瓷工艺,其主要特点是在高温条件下进行烧结。

下面是HTCC的工艺流程:1. 材料准备:HTCC的主要原料是陶瓷粉末,如氧化铝、氧化锆等。

这些粉末需要经过筛选、混合等步骤,确保粉末的均匀性和纯度。

2. 成型:将混合好的陶瓷粉末与粘结剂混合,形成可塑性的糊状物料。

然后,将糊状物料通过注射成型、挤压成型等方式,得到需要的陶瓷零件形状。

3. 除蜡:成型后的陶瓷零件上会有粘结剂和蜡,需要通过高温烘烤的方式将其除去,得到纯净的陶瓷零件。

4. 烧结:将除蜡后的陶瓷零件放入高温炉中进行烧结。

在高温下,陶瓷粉末会发生化学反应,颗粒之间会相互融合,形成致密的陶瓷结构。

5. 表面处理:烧结后的陶瓷零件可能会出现一些表面缺陷,需要通过研磨、抛光等方式进行处理,提高表面的平整度和光洁度。

6. 检测和包装:对成品进行检测,确保其质量符合要求。

然后,将合格的陶瓷零件进行包装,以便运输和使用。

二、LTCC工艺流程LTCC是一种低温共烧陶瓷工艺,其主要特点是在相对较低的温度下进行烧结。

下面是LTCC的工艺流程:1. 材料准备:LTCC的主要原料也是陶瓷粉末,但相比HTCC工艺,LTCC的陶瓷粉末需要更细的颗粒大小和更高的纯度。

因此,材料准备步骤更为严格。

2. 成型:与HTCC类似,LTCC也需要将陶瓷粉末与粘结剂混合,形成可塑性的糊状物料。

然后,通过压延、切割等方式,得到所需的薄片或细丝状的陶瓷零件。

3. 堆叠:将成型好的薄片或细丝状陶瓷零件进行堆叠,形成多层结构。

在堆叠的过程中,需要在每层之间涂覆粘结剂,以确保各层之间的粘合。

4. 烧结:将堆叠好的陶瓷零件放入烧结炉中进行烧结。

与HTCC不同的是,LTCC的烧结温度较低,通常在1000°C左右。

生物陶瓷涂层材料的制备过程

生物陶瓷涂层材料的制备过程

生物陶瓷涂层材料的制备过程可以分为以下几个步骤:

步骤一:原料准备

首先,需要准备生物陶瓷涂层材料的原料。

通常,这些原料包括陶瓷粉末和有机溶剂。

陶瓷粉末可以是氧化铝、氧化锆等材料,而有机溶剂则用于将粉末制成涂层的浆料。

步骤二:浆料制备

将陶瓷粉末和有机溶剂按照一定比例混合,并进行搅拌,使其均匀混合成浆料。

搅拌的过程中要注意保持浆料的均匀性和流动性,以便后续的涂层工艺。

步骤三:涂层形成

将浆料涂覆在待涂层的基材上。

可以通过多种方法进行涂覆,如刷涂、喷涂、浸涂等。

涂覆的过程中要控制涂层的厚度,以确保涂层均匀且符合设计要求。

步骤四:烘干

涂覆完成后,涂层需要进行烘干以去除有机溶剂并使陶瓷粉末结合成坚固的涂层。

烘干的条件可以根据具体的陶瓷材料和涂层要求进行调整,常见的方法包括自然烘干、烘箱烘干等。

步骤五:烧结

烘干完成后,涂层需要进行烧结以提高其致密性和力学性能。

烧结过程中,将涂层材料加热至一定温度,使其发生物理化学变化并形成坚固的陶瓷结构。

烧结的温度和时间根据具体的陶瓷材料和涂层要求进行调控。

步骤六:表面处理

烧结后的涂层可以进行表面处理,以改善其表面性能和外观。

例如,可以进行抛光、喷砂等加工,使涂层表面更平滑、光洁。

通过以上步骤,就可以得到一层生物陶瓷涂层材料。

这种涂层具有优良的生物相容性和力学性能,常用于医疗器械、人工骨骼等领域,为人们的生活带来了许多便利。