第二章 实现轧制过程的条件

- 格式:pps

- 大小:1.74 MB

- 文档页数:38

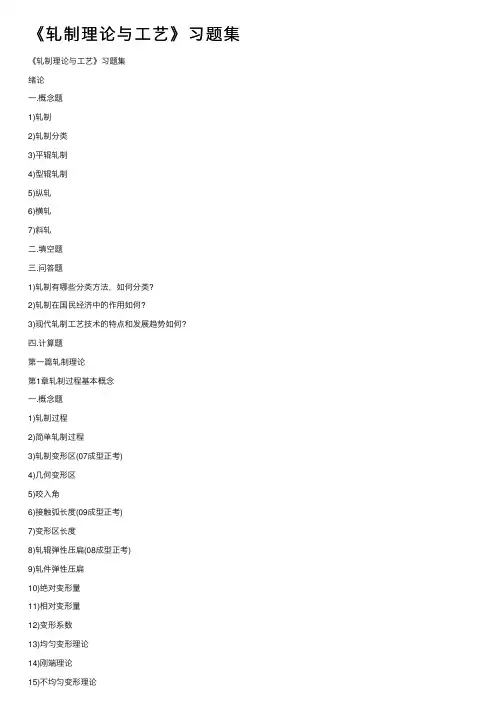

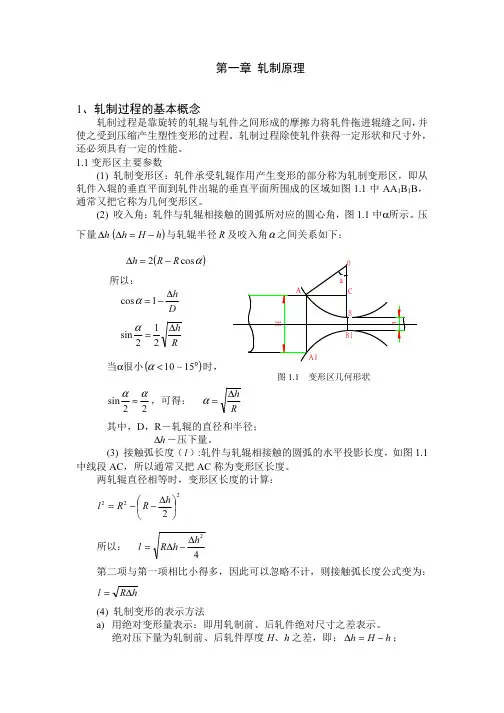

《轧制理论与⼯艺》习题集《轧制理论与⼯艺》习题集绪论⼀.概念题1)轧制2)轧制分类3)平辊轧制4)型辊轧制5)纵轧6)横轧7)斜轧⼆.填空题三.问答题1)轧制有哪些分类⽅法,如何分类?2)轧制在国民经济中的作⽤如何?3)现代轧制⼯艺技术的特点和发展趋势如何?四.计算题第⼀篇轧制理论第1章轧制过程基本概念⼀.概念题1)轧制过程2)简单轧制过程3)轧制变形区(07成型正考)4)⼏何变形区5)咬⼊⾓6)接触弧长度(09成型正考)7)变形区长度8)轧辊弹性压扁(08成型正考)9)轧件弹性压扁10)绝对变形量11)相对变形量12)变形系数13)均匀变形理论14)刚端理论15)不均匀变形理论16)变形区形状系数⼆.填空题三.问答题1)简述不均匀变性理论的主要内容。

2)简述沿轧件断⾯⾼度⽅向上速度的分布特点。

3)简述沿轧件断⾯⾼度⽅向上变形的分布特点。

4)简述变形区形状系数对轧件断⾯⾼度⽅向上速度与变形的影响。

5)简述沿轧件宽度⽅向上的⾦属的流动规律。

四.计算题1)咬⼊⾓计算2)接触弧长度计算3)在?650mm轧机上轧制钢坯尺⼨为100mm×100mm×200mm,第1道次轧制道次的压下量为35mm,轧件通过变形区的平均速度为3.0m/s时,试求:(12分) (07成型正考) (08成型正考)(1) 第1道次轧后的轧件尺⼨(忽略宽展);(2) 第1道次的总轧制时间;(3) 轧件在变形区的停留时间;(4) 变形区的各基本参数。

4)在?750mm轧机上轧制钢坯尺⼨为120mm×120mm×250mm,第1道次轧制道次的压下量为35mm,轧件通过变形区的平均速度为3.5m/s时,试求:(12分) (09成型正考)(1) 第1道次轧后的轧件尺⼨(忽略宽展);(2) 第1道次的总轧制时间;(3) 轧件在变形区的停留时间;(4) 变形区的各基本参数。

第2章实现轧制过程的条件⼀.概念题1)咬⼊2)⾃然咬⼊3)⾃然咬⼊条件(07成型正考)4)极限咬⼊条件(09成型正考)5)稳定轧制6)合⼒作⽤点系数7)稳定轧制条件(08成型正考)8)极限稳定轧制条件⼆.填空题三.问答题1)简述改善咬⼊条件的途径。

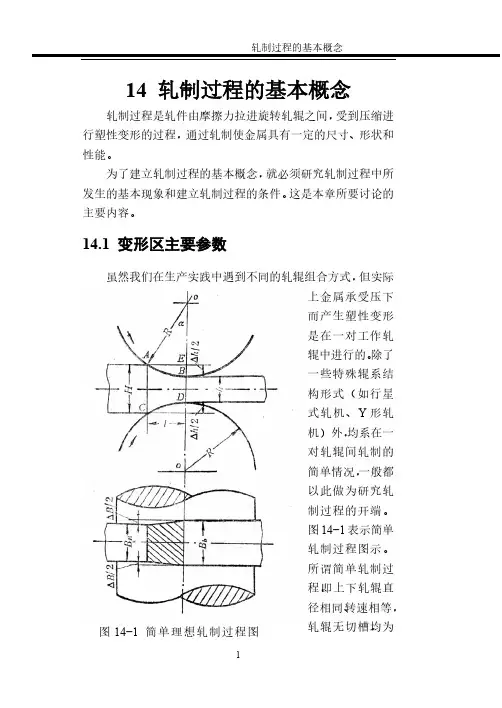

17.4实现轧制的条件17.4.1轧制过程从轧件与轧辊接触开始到轧件被甩出为止,这一整个过程称为轧制过程。

轧制过程可分为三个阶段:咬入阶段、稳定轧制阶段和甩出阶段。

17.4.1.1咬入阶段咬入阶段是从轧件前端与轧辊接触的瞬间起到前端达到变形区的出口断面(轧辊轴心连线)。

在此阶段的某一瞬间有如下特点:(1)轧件的前端在变形区有三个自由端(面),仅后面有不参与变形的外端(或称刚端)。

(2)变形区的长度由零连续地增加到最大值,即增加到l=(3)变形区内的合力作用点、力矩均不断地变化。

(4)轧件对轧辊的压力由零值逐渐增加到该轧制条件下的最大值。

(5)变形区内各断面的应力状态不断变化。

此阶段的变形区参数、应力状态与变形都是变化的,是不稳定的,因此称为不稳定的轧制过程。

因此,对此阶段主要是研究实际咬入条件的问题。

17.4.1.2稳定轧制阶段从轧件前端离开轧辊轴心连线开始,到轧件后端进入变形区人口断面止,这一阶段称为稳定轧制阶段。

此阶段中的情况与咬入阶段不同。

变形区的大小、轧件与轧辊的接触面积、金属对轧辊的压力、变形区内各处的应力状态等都是均衡的,因此称此阶段为稳定轧制阶段。

17.4.1.3甩出阶段从轧件后端进入变形区入口断面时起到轧件完全通过辊缝(轧辊轴心连线),称为甩出阶段。

这一阶段的特点类似于第一阶段,即:(1)轧件的后端在变形区内有三个自由端(面),仅前面有刚端存在。

(2)变形区的长度由最大变到最小,直至零。

(3)变形区内的合力作用点、力矩均不断地变化。

(4)轧件对轧辊的压力由最大变到零。

(5)变形区内各断面的应力状态不断变化。

17.4.2轧辊咬入轧件的条件轧钢生产中我们会发现,有时轧件轧不进去或即使轧件轧进去,但出现打滑现象,所以轧制过程能否实现取决于轧件是否能被旋转的轧辊拽入辊缝中,并能连续不断地进行轧制,直到轧完。

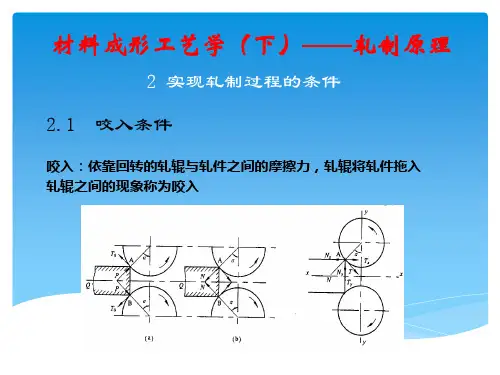

依靠旋转方向相反的两个轧辊与轧件间的摩擦力,将轧件拖入轧辊辊缝中的现象,称为咬入。

连续轧制的基本条件1. 引言连续轧制是一种重要的金属加工方法,广泛应用于钢铁、有色金属等行业。

它通过将金属坯料经过一系列的轧制工序,使其逐步改变形状和尺寸,最终得到符合要求的产品。

为了确保连续轧制过程的顺利进行,需要满足一系列基本条件。

2. 轧制设备连续轧制需要使用专门的设备,如轧机、辊道等。

这些设备必须具备以下基本条件:- 设备结构稳定:设备应具有足够强度和刚度,能够承受高强度的压力和挤压力。

- 设备精度高:设备应具有高精度的传动装置和控制系统,以确保产品尺寸和形状的精度。

- 设备可靠性好:设备应具有良好的可靠性和稳定性,能够长时间连续运行。

- 设备安全性高:设备应符合相关安全标准,并配备必要的安全保护装置。

3. 原材料连续轧制需要使用适宜的原材料,一般为金属坯料。

原材料应具备以下基本条件:- 坯料形状合适:坯料应具有适当的形状,以便于轧制过程中的传递和变形。

-坯料尺寸符合要求:坯料的尺寸应满足产品的要求,且具有一定的余量以容纳轧制过程中的变形。

- 坯料质量良好:坯料应没有明显的缺陷,如裂纹、气孔等,并且应符合相关标准和规范。

4. 工艺参数连续轧制需要控制一系列工艺参数,以确保产品质量和生产效率。

常见的工艺参数包括: - 轧制温度:控制轧制过程中金属材料的温度,以影响其塑性和变形行为。

- 轧制速度:控制轧机的运行速度,以调整产品尺寸和形状。

- 辊缝调整:通过调整辊缝大小来控制轧制压力和变形程度。

- 冷却方式:根据需要,在轧制过程中进行适当冷却,以改善产品性能。

5. 润滑与冷却连续轧制过程中,润滑和冷却是非常重要的。

它们能够减少轧制摩擦、降低轧制温度,提高产品表面质量和机械性能。

润滑和冷却需要具备以下基本条件: - 合适的润滑剂:选择适合的润滑剂,如油脂、乳化液等,以减少摩擦和磨损。

- 合理的冷却方式:采用合适的冷却方式,如喷淋、浸泡等,以控制轧制温度并保护设备。

6. 自动控制系统连续轧制过程需要使用自动控制系统来实现对工艺参数的精确控制。

材料成型原理主讲:刘建班级:07材控本第一章轧制过程基本概念铜陵学院机械工程系一、轧制过程的三阶段二、咬入条件三、稳定轧制条件四、咬入条件的比较五、最大压下量的计算方法复习作业实验第一章轧制过程基本概念铜陵学院机械工程系目的、要求:◆熟练掌握咬入条件、稳定轧制条件;◆了解咬入阶段与稳定轧制阶段咬入条件之间的区别;◆熟悉生产实际中改善咬入条件的措施。

轧制过程的三阶段一、咬入阶段◆咬入阶段:轧件前端与轧辊接触的瞬间起到前端达到变形区的出口断面(轧辊中心连线)称为咬入阶段。

如图所示。

◆咬入:依靠旋转的轧辊与轧件间的摩擦力将轧件拖入辊缝的现象。

轧制过程:靠旋转的轧辊与轧件之间的摩擦力将轧件拖入辊缝,并使之受到压缩产生塑性变形,获得一定形状、尺寸和性能的压力加工过程。

二、稳定轧制阶段从轧件前端离开轧辊轴心连线开始,到轧件后端进入变形区入口断面止,这一阶段称为稳定轧制阶段。

稳定轧制阶段:三、甩出阶段从轧件后端进入入口断面时起到轧件完全通过辊缝(轧辊轴心连线),称为甩出阶段。

甩出阶段:一、摩擦力、摩擦系数与摩擦角如图所示总反力与法向反力之间的夹角称为摩擦角。

摩擦角与摩擦系数的关系为βtg f =确定摩擦角●轧件对轧辊的作用力P与摩擦力T●轧辊对轧件的作用力N与摩擦力T 一、咬入时的作用力分析上轧辊对轧件作用力分解接触瞬间轧辊对轧件的作用力:径向反作用力N:水平分力N x,垂直分力N y切线摩擦力T:水平分力T x,垂直分力T y作用力的功能:垂直分力N y和垂直分力T y对轧件起压缩作用,使轧件产生塑性变形水平分力N x阻止轧件进入轧辊辊缝。

水平分力T x与轧件运动方向一致,力图将轧件咬入轧辊辊缝上轧辊对轧件作用力分解三种情况:T x<N x T x=N x T x>N x 不能实现自然咬入平衡状态可以实现自然咬入上轧辊对轧件作用力分解力的关系分析:αsin N N x =ααcos cos Nf T T x ==T x >N x 时ααcos sin Nf N <f<αtan摩擦角大于咬入角时才能自然咬入 合力F 的水平分力F x 与轧制方向相同自然咬入f =βtan 令上轧辊对轧件作用力分解力的关系分析:αsin N N x =ααcos cos Nf T T x ==T x =N x 时ααcos sin Nf N =f=αtan咬入力和咬入阻力处于平衡状态 轧辊对轧件作用力的合力F 是垂直方向,无水平分力极限咬入条件上轧辊对轧件作用力分解力的关系分析:αsin N N x =ααcos cos Nf T T x ==T x <N x 时ααcos sin Nf N >f>αtan摩擦角小于咬入角,不能自然咬入 合力F 的水平分力F x 逆轧制方向◆当T x >N x 时这就是轧件的咬入条件=βαβα≥ 通常将咬入条件定为ααcos fN αsin N β>>◆当T x <N x 时,同样,<可推得轧件不能咬入轧机◆当T x =N x 时,同样可推得是轧件咬入的临界条件。

βα热轧型钢:α=20°~25°带钢:α=10°~20°一、剩余摩擦力的产生剩余摩擦力:把用于克服推出力外还剩余的摩擦力的水平分量称为剩余摩擦力。

摩擦系数越大,剩余摩擦力越大;而当摩擦系数为定值时,随咬入角减小,剩余摩擦力增大。

二、建立稳定轧制状态后的轧制条件●当轧件被轧辊咬入后开始逐渐填充辊缝,●在此过程中,轧件前端与轧辊轴心连线间的夹角δ不断减小表示合力作用点的中心角ψ自ψ=α开始逐渐减小。

合力F逐渐向轧制方向倾斜,有利于咬入。

●当轧件完全充满辊缝时,δ=0,合力F的作用点的位置也固定下来,中心角ψ不再发生变化,开始稳定轧制阶段•稳定轧制阶段中心角ψ为最小值xK αϕ=K x 为合力作用点系数•稳定轧制阶段力的分析ϕtan >y f ϕϕcos sin y Nf N <x yy K f αtan >f y ,βy ,αy 为稳定轧制阶段的摩擦系数、摩擦角、咬入角xyy K αβ>•稳定轧制阶段当沿接触弧应力均匀分布时,在这种情况下,合力作用点在接触弧的中点,合力作用点系数K x 约为2,则◆如果假设稳定轧制阶段的摩擦系数不变且其它条件相同时,稳定轧制阶段允许的咬入角比咬入阶段的咬入角可以大K x 倍,或近似地认为大2倍。

◆在生产实践中“带钢压下”。

2y y αβ>2y αϕ=x yy K αβ>yy βα2<极限咬入条件理论上允许的极限稳定轧制条件yy y K βα=αββαy x y K =ββααy x y K = 极限咬入条件和极限稳定轧制条件的差异取决于K x 和βy /β两个因素,即取决于合力作用点位置与摩擦系数的变化。

●合力作用点位置或系数K的影响x轧件被咬入后,随轧件前端在辊缝中前进,轧件与轧辊的接触面积增大,合力作用点向出口方向移动,由于合力作用点一定在咬入弧上,所以K x恒大于1,在轧制过程产生的宽展愈大,则变形区的宽度向出口逐渐扩张,合力作用点愈向出口移动,即ψ角越小则K x 值越高。

在其他条件不变的前提下,K值越高,则αy越高,x即在稳定轧制阶段允许实现较大的咬入角。

●摩擦系数变化的影响一般在冷轧时由于温度和氧化铁皮的影响甚小,可近似地取βy/β≈1,即从咬入过渡到稳定轧制阶段,摩擦系数近似不变。

热轧条件下,根据实验资料可知,此时的βy/β<1,即从咬入过渡到稳定轧制阶段摩擦系数在降低。

影响摩擦系数降低最主要的因素是轧件表面上的氧化铁皮。

造成在自然咬入后过渡到稳定轧制阶段发生打滑现。

在热轧情况下,稳态轧制时的摩擦系数小于开始咬入时的摩擦系数,即=(1.5~1.7)y αα=(2~2.4)y αα冷轧情况下,稳态轧制时的最大咬入角。

一、按最大咬入角计算最大压下量摩擦系数可由公式计算或由表等资料查找二、按摩擦系数计算最大压下量1max max h D cos α∆=-())(2max 111f D h +-=∆不同轧制条件下的最大咬入角例题假设热轧时轧辊直径D=800mm ,摩擦系数0.3,求咬入条件所允许的最大压下量及建立稳定轧制过程后,利用剩余摩擦力可以达到的最大压下量。

解:(1)咬入条件允许的最大压下量)(2max 3.0111800+-=∆h =34mm(2)在建立稳定轧制过程后,利用剩余摩擦力可达到的最大压下量︒︒=︒⨯===28~257.16)7.1~5.1(3.0)7.1~5.1()7.~5.1(arctg βα增加的压下量为93.6-34=59.6mm mmh 6.9328cos 1800max '=-=∆)(§2.5 影响咬入的因素及改善咬入的措施铜陵学院机械工程系●重要性改善咬入条件是顺利操作增加压下提高生产效率的有效措施.●具体办法由咬入条件α≤β可知:凡是使α降低及β增加的因素,均有利于咬入§2.5 影响咬入的因素及改善咬入的措施铜陵学院机械工程系一、减小咬入角α的途径及生产实际中采用的措施。

1、减小咬入角α途径由α=arccos(1-△h/D)知(1)增加辊径D;当△h=C(常数),增加辊径D,咬入角α减小。

α§2.5 影响咬入的因素及改善咬入的措施铜陵学院机械工程系(2)减小压下量△h;当D=C,减小压下量△h(△h=H-h),咬入角α减小。

2、生产实际中减小咬入角α措施(l)小头进钢用钢锭的小头先进入轧辊或把钢坯的一端压扁进行轧制。

钢锭小头进钢这种方法可以保证顺利的自然咬入和进行稳定轧制,并对产品质量亦无不良影响,所以在实际生产中应用较为广泛。

(2)强迫咬入。

即用外力将轧件强制推入轧辊中,由于外力作用使轧件前端被压扁。

相当于减小前端咬入角α,改善咬入条件。

(3)带钢压下。

利用稳定轧制阶段允许的最大压下量比自然咬入时所允许的最大压下量大。

(△h = D(1-cosα))(4)无头轧制。

减少自然咬入次数。

二、提高摩擦角β的途径及生产实际中常用的措施1、提高摩擦角β的途径(1)影响β(摩擦系数f)的因素①金属种类和化学成分的影响总的来说,金属材料硬度、强度越高,摩擦系数越小;凡是能提高材料硬度、强度的化学成分都可使摩擦系数减小。

普碳钢的f <合金钢的f铸铁的f <钢的f轧制碳钢时,随钢中含碳量的增加,f 降低。

②工具表面状态和材质的影响随着工具表面光洁度的提高,(表面凹凸不平度的减小),f减小。

铸铁轧辊的f<钢轧辊的f③轧制温度的影响轧制温度的影响主要是通过氧化铁皮起作用。

热轧时,在轧制过程中随氧化铁皮厚度的增加摩擦系数逐渐增大,但另一方面,氧化铁皮的熔点较低,当轧制温度达到一定高度时,它又熔化起着润滑剂的作用。

④轧制速度的影响随着轧制速度的增加,摩擦系数降低。

轧制速度对摩擦系数的影响(2)提高途径①改变轧件或轧辊的表面状态;②合理的调节轧制速度.(3)实际生产中提高摩擦的措施①热轧时在轧制前几道次的轧辊上刻痕、堆焊;冷轧时,不涂油或涂粘度系数小的油。

②去除轧件表面的氧化铁皮。

实验表明,钢坯表面的炉生氧化铁皮,使摩擦系数降低。

由于氧化铁皮的影响,使咬入困难,或者以极限咬入后在稳定轧制阶段发生打滑现象。

③调速轧制。

由此可见,清除氧化铁皮对保证顺利的咬入及轧制是十分必要的。