轧制过程的基本概念

- 格式:pdf

- 大小:2.23 MB

- 文档页数:26

控制轧制与控制冷却培训一、轧制的基本原理和过程1. 轧制的概念和分类:介绍了轧制的定义和轧制根据加工方式和加工精度的不同可以分为粗轧和精轧。

2. 轧制的基本原理:介绍了轧制的原理,包括材料变形、变形力和摩擦力。

3. 操作技巧和注意事项:介绍了轧机的操作技巧和相关的注意事项,包括轧机的启动、停止和维护等内容。

二、控制轧制的关键参数1. 温度控制:介绍了轧制过程中温度的控制方法和关键参数。

2. 轧制力和轧制速度:介绍了轧制过程中轧辊的力和速度的控制方法和关键参数。

3. 压下量:介绍了轧制过程中的压下量的控制方法和关键参数。

三、冷却的基本原理和过程1. 冷却的概念和分类:介绍了冷却的定义和冷却方式的分类。

2. 冷却的基本原理:介绍了冷却的原理,包括热量传递和温度控制。

3. 操作技巧和注意事项:介绍了冷却设备的操作技巧和相关的注意事项,包括冷却水的供应和冷却温度的控制等内容。

四、控制冷却的关键参数1. 冷却水温度:介绍了冷却过程中冷却水温度的控制方法和关键参数。

2. 冷却水流量:介绍了冷却过程中冷却水流量的控制方法和关键参数。

3. 冷却时间:介绍了冷却过程中冷却时间的控制方法和关键参数。

五、轧制与冷却的协调控制1. 轧制和冷却的关联性:介绍了轧制和冷却之间的关联性,以及对产品性能和质量的影响。

2. 控制系统的应用:介绍了轧制和冷却中常用的控制系统,包括自动控制系统和人工控制系统等。

3. 故障处理和维护:介绍了轧制和冷却中常见的故障处理方法和设备维护技巧。

以上是本次控制轧制与控制冷却培训的主要内容概要,希望通过此次培训,能够提高操作工人对控制轧制与控制冷却的理解和技能,为公司的生产和产品质量提升贡献力量。

六、安全生产培训1. 轧制和冷却设备的安全操作规程:介绍了轧制和冷却设备的安全操作规程,包括设备启动、停止和紧急情况的处理等内容,以确保操作人员的安全。

2. 安全防护措施:介绍了轧制和冷却设备的安全防护措施,包括安全防护装置的使用和维护,以减少事故发生的可能性。

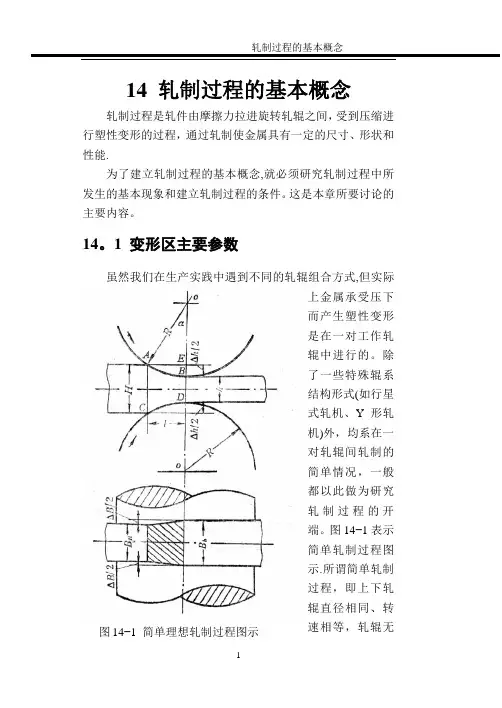

14 轧制过程的基本概念轧制过程是轧件由摩擦力拉进旋转轧辊之间,受到压缩进行塑性变形的过程,通过轧制使金属具有一定的尺寸、形状和性能.为了建立轧制过程的基本概念,就必须研究轧制过程中所发生的基本现象和建立轧制过程的条件。

这是本章所要讨论的主要内容。

14。

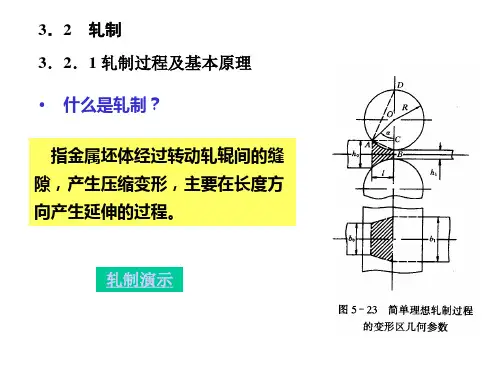

1 变形区主要参数虽然我们在生产实践中遇到不同的轧辊组合方式,但实际上金属承受压下而产生塑性变形是在一对工作轧辊中进行的。

除了一些特殊辊系结构形式(如行星式轧机、Y形轧机)外,均系在一对轧辊间轧制的简单情况,一般都以此做为研究轧制过程的开端。

图14−1表示简单轧制过程图示.所谓简单轧制过程,即上下轧辊直径相同、转速相等,轧辊无图14−1 简单理想轧制过程图示切槽,均为传动辊,无外加张力或推力,轧辊为刚性的。

参照(1−7)式,轧制时绝对变形量(压下、延伸、宽展)分别用下式表示h H h -=∆H h L L L -=∆ H h B B B -=∆式中 h 、H ——轧件轧后、轧前高度;h L 、H L ——轧件轧后、轧前长度; h B 、H B -—轧件轧后、轧前宽度. 相对变形量,参照(1−8)、(1−9)式。

根据体积不变条件,轧制时也可得到与(1−10)和(1−11)式同样的表示各向变形系数 的关系式11=⋅⋅μωη或 0ln ln 1ln=++μωη由上面的式子可知,由一个主变形方向压下来的金属,按着不同的比例分配到另外两个主变形方向上去,亦即轧制时在一定压下量情况下将会得到一定的延伸量和宽展量。

如果以H F 表示轧件在轧前的横断面积,而h F 为轧后的横断面积,根据体积不变条件,参照(1−14)式,则μ==hH H h F FL L(14−1)在轧制生产中,坯料一般要经过若干道次轧制才能得到成品,延伸系数则可分为总延伸系数和道次延伸系数.如轧制n 道次,各道次轧前轧件横断面积为110F F μ=221F F μ=332F F μ=…………n n n F F μ=-1 从上式可得nn F F μμμμ⋅⋅⋅⋅=3210∙∙∙∙∙∙n n F μ(14−2)式中 0F 、n F ——轧前、轧后轧件横断面积; 1F 、2F 、……1-n F ——1~(n -1)道次轧件轧后之横断面积;1μ、2μ、……n μ——1~n 道次的延伸系数.由(14−2)式可得n nF F μμμ⋅⋅⋅⋅=210如果设n F F 0=∑μ为轧件轧制n 道次后的轧制总延伸系数,则∑∑⋅⋅⋅⋅⋅⋅=μμμμμ321(14−3)由此可知,总延伸系数为各道次延伸系数之乘积。

第一节 轧制变形基本原理1、金属的塑性变形与弹性变形1.1 影响金属热塑性变形的主要因素影响金属热塑性变形的因素,有金属本身内部因素和加热等外部条件。

1) 钢中存在碳及其他合金元素,使钢的高温组织,除有奥氏体外,还有其他过剩相。

这些过剩相降低钢的塑性。

钢中的杂质也是影响金属热塑性变形的内在因素,钢中的硫能使钢产生热脆。

2)影响热轧时塑性变形的外部条件有加热介质和加热工艺,对碳钢而言,当变形条件相同时,变形金属的化学成分及组织结构不同,温度对塑性的影响也不同,如图1-2-1。

图中I 、II 、III 、IV 表示塑性降低区域(凹谷);1、2、3表示塑性增高区域(凸峰)。

I 区中钢的塑性很低;II 区(200-400℃)——“蓝脆”区中,钢的强度高而塑性低;III 区(850-950℃)——相变温度区又称“热脆”区,钢通常一个相塑性好,另一个相塑性较差;IV 区接近于钢的熔化温度,钢在该区加热时易发生过热或过烧,这时钢塑性最低。

所以,碳素钢热加工时的最有利的温度范围是1000-1250℃。

对合金钢而言,加热介质尤为重要。

镍含量达2-3%以上的合金钢,在含硫气氛中加热时,硫会扩散到金属中,并在晶界上形成低熔点的Ni 3S 2化合物,因而降低了金属的塑性。

含铜超过0.6%的钢,有时甚至是含铜0.2-0.3%的钢,如在强氧化气氛中较长时间的高温加热时,由于选择性氧化的结果,在钢的表面氧化铁皮下会富集一薄层熔点低于1100℃的富铜合金,这层合金在1100℃时熔化并侵蚀钢的表面层,使钢在热轧加工时开裂。

3)热轧温度选择不合适,也会给金属带来不良的影响。

当终轧温度过高时,往往会造成金属的晶粒粗大;若终轧温度过低时,又会造成晶粒沿加工方向伸长的组织,并有一定的加工硬化。

在这两种情况下,金属的性能都会变坏。

所以,合理控制金属的热轧温度范围,对获得所需要的金属组织和性能,具有重要意义。

1.2 金属的弹性变形金属晶格在受力时发生歪扭或拉长,当外力未超过原子之间的结合力时,去掉外力之后晶格便会由变形的状态恢复到原始状态,也就是说未超过金属本身弹性极限的变形叫金属的弹性变形。

1轧制的基本概念1轧制的定义:靠旋转的轧辊与轧件间的摩擦力将轧件拖入辊缝使之受到压缩产生塑性变形的过程2轧钢的原料:钢锭和连铸坯3产品:钢材4分类:特种类型钢,型钢,板带钢,钢管,型钢:圆钢。

方钢,角钢板带钢:带钢,钢板钢管:方管,圆管,异型管特殊类型钢:周期断面刚钢锭内部结构:外层:细晶粒带。

中间:柱状晶粒带。

内部:苯环晶带5轧制的目的:获得一定尺寸形状的钢材是钢材的性能得到改善2轧制过程的基本参数1变形区域参数入口是指进入变形区的方向出口是指离开变形区的方向入口高度H,出口高度h入口宽度B出口宽度b变形区长l咬入角@轧辊半径R2变形量的表示a绝对变形量表示高度方向:压下量Δh=H-h宽度方向:宽展量Δb=b-B长度方向:延伸量△l=l-L绝对变形量用于工程计算不能反映物体的变形程度b相对变形量高度方向:相对压下量ε1=Δh/H*100%宽度方向:相对宽展量ε2=Δb/B*100%长度方向:相对延伸量ε3=Δl/L*100%相对变形量表示物体的变形程度,但直观性差c变形系数高度方向:压下系数η=H/h宽度方向:宽展系数ω=b/B长度方向:压下系数μ=l/L能说明金属变形前后的尺寸变化倍数关系3体积不变定律V1=v2H*B*L=h*b*lF*0*L=F*N*ll/L=F0/FN=μ4总延伸系数,道次延伸系数,平均延伸系数μ总=μ1*μ2*μ3*。

μnμ平=n√μ总5变形区参数间的几何关系Δh=D*(1- cosα)分析参数当α一定时,D越大,Δh越大,变形区越长当Δh一定时,D越大,α越小变形区越长当D一定时,α越大,变形区越长3摩擦力的概念1摩擦力:是指两个物体互相接触当它们作相对运动或有作相对运动的趋势时,在接触面上会产生一种阻碍运动的力叫摩擦力2产生摩擦力的条件相对运动作相对运动3摩擦力的大小与哪些因素有关正压力的大小摩擦对的性质和状态,归结为摩擦系数4摩擦定律T= f*n4轧制过程的建立1开始咬入的条件咬入时轧辊给轧件的力正压力的垂直分力结论正压力不变,摩擦力增大减小咬入角,摩擦力增大咬入过程的建立2咬入条件的第二种表达f>tanα3咬入条件的第三种表达合力偏向出口i摩擦角:合力与法线的夹角,它是由摩擦系数决定的成为摩擦角4咬入条件的第四种表达F=tanВ5轧制过程的三个阶段●咬入阶段:轧件前端与轧辊接触到前端达到变形区出口的这个过程●稳定轧制阶段:从轧件前端离开变形区出口到轧件后端进入变形区入口位置叫●抛出阶段:轧件后端里开变形区出口6稳定轧制的条件f>tanαtanв>tanα/2●剩余摩擦力:克服推出力以为还剩余的摩擦力叫剩余摩擦力●最大压下量受咬入条件限制的最大压下量Δhmax=D(1-cosαmax)Αmax=в7影响咬入的条件a摩擦系数的增大有利于咬入影响摩擦系数的因素工具的表面状态,工具的化学成分,金属的表面状态,金属的化学成分,接触面的单位压力变形温度,变形速度b咬入角增大,不易咬入轧辊直径增大,咬入角减小压下量增大,咬入角增大c其他影响咬入的因素轧件前端的形状,孔型侧壁,后推力,5宽展的概念1宽展的定义:轧制时被压下的金属一部分延横向流动,使金属产生横向变形叫宽展2最小阻力定律:当变形体的质点有可能香不同方向流动时,则每个质点延阻力最小的方向流动3分析轧制过程:变形区的俯视图呈扁平梯形分析轧制时的宽展与延伸的分配变形区分宽展与延伸区变形区长度小于宽度,延伸区大与宽展区轧件宽度越大,变形区越宽,宽展区越小变形区长度越小,宽展区越小4宽展的种类自由宽展,强迫宽展,限制宽展自由宽展:轧件在轧制时被压迫部分金属在横向可以自由流动的宽展形式限制宽展:轧件在孔型轧制时,被压下部分金属体积在横向流动的时受到孔型侧壁限制不能自由流动的宽展形式强迫宽展:在轧制某些特殊孔型或特殊轧件形状使得被压下金属大量的横向流动造成轧件宽展量大增许多的宽展形式5影响宽展的因素:高向移动的体积变形区轧件变形的纵横阻力比压下量的影响随压下量的增加而增加原因:压下量增加高度方向位移体积增加长宽两个方向位移体积增加,压下量增加变形区长度增加导致延伸阻力增加宽展要增加更多轧件宽度的影响轧件越宽,宽展越小轧辊直径的影响轧辊直径增加变形区增大宽展量增加原因:轧辊直径增加,变形区长度增加纵向摩擦力增加延伸减小宽展增加轧辊直径增加约趋于平面纵向力的水平分力越大轧制道次的影响总压下量相等,随道次增加宽展减小摩擦力的影响摩擦系数增加宽展增加原因:高温时温度增加摩擦系数减小宽展减小轧制速度越快摩擦力越小宽展越小轧辊表面越粗糙宽展越大合金钢比碳钢宽展大钢辊比铁辊宽展大张力对宽展的影响张力越大宽展越小6前滑与后滑前滑区中性面:前滑区与后滑区的分界面叫中性面中性角:中性面对应的圆心角叫中性角变形区内金属对轧辊的相对运动:前滑区内金属相对轧辊向前运动后滑区内金属相对轧辊向后运动中性面内金属相对于轧辊没有运动前滑值:前滑的定义:在变形区出口处轧件的前进速度大于该点处轧辊的圆周速度,叫前滑表达式:Sh=*(Vh-v)/v*100%后滑值轧件在变形区入口处的前进速度小于该点轧辊圆周速度的水平分量叫后滑表达式Sh=(v*cosα-VH)/v*cosα*100%7连轧与前滑秒流量相等原则:轧件在单位时间内通过变形区任意截面的金属秒流量应该为一常数FH*VH=FN*VN=Fr*Vr金属出口速度与入口速度比为延伸系数连轧生产的基本原则:轧机按轧制顺序排成纵列,机架数目等于轧制道次,一根轧件同时在数架轧机同时轧制各机架间遵循秒流量相等的原则。

第1章 轧制过程基本概念轧制:金属通过旋转的轧辊受到压缩,横断面积减小,长度增加的过程。

纵轧:二轧辊轴线平行,转向相反,轧件运动方向与轧辊轴线垂直。

斜轧:轧辊轴线不平行,即在空间交成一个角度,轧辊转向相同,轧件作螺旋运动。

横轧:轧辊轴线平行,但转向相同,轧件仅绕自身的轴线旋转,没有直线运动。

轧制过程:靠旋转的轧辊与轧件之间的摩擦力将轧件拖入辊缝之间,并使之受到压缩产生塑性变形,获得一定形状、尺寸和性能产品的压力加工过程。

体积不变规律:在塑性加工变形过程中,如果忽略金属密度的变化,可以认为变形前后金属体积保持不变。

最小阻力定律:物体在塑性变形过程中,其质点总是向着阻力最小的方向流动。

简单轧制过程:轧制时上下辊径相同,转速相等,轧辊无切槽,均为传动辊,无外加张力或推力,轧辊为刚性的。

变形区概念:轧件承受轧辊作用,产生塑性变形的区域。

几何变形区:轧件直接承受轧辊作用,产生塑性变形的区域。

物理变形区:轧件间接承受轧辊作用,产生塑性变形的区域。

接触弧s (咬入弧):轧制时,轧件与轧辊相接触的圆弧(弧AB )咬入角α:接触弧所对应的圆心角。

变形区(接触弧)长度(l ):接触弧的水平投影长度。

咬入角α: △h = D (l-cos α)cos α=1- △h /D变形区长度l 简单轧制,即上下辊直径相等。

绝对变形量:轧前、轧后轧件尺寸的绝对差值。

压下量 △ h = H-h宽展量 △b = b-B延伸量 △l = l- L相对变形量:轧前、轧后轧件尺寸的相对变化。

相对压下量ε=( △h/H )% e = ln h/H相对宽展量 εb=(△b /B )% eb= ln b/B相对延伸量 εl=(△l/L )% el= ln l/L 。

变形系数:轧前轧后轧件尺寸的比值表示的变形。

压下系数:η=H/h宽展系数:β(ω)= b/B延伸系数: μ ( λ )=l/L总延伸系数与总压下率(累积压下率)设轧件原始面积为F0 ,经过n 道次轧制后面积为Fn ,则轧制过程:靠旋转的轧辊与轧件之间的摩擦力将轧件拖入辊缝,并使之受到 压缩 产生塑性变形,获得一定形状、尺寸和性能的压力加工过程。