主井提升系统设计.

- 格式:doc

- 大小:114.00 KB

- 文档页数:19

第1章绪论随着科学技术的进步和生产力的发展,根据市场经济的实际需要,煤矿生产向着大型化、高产、高效方向发展,这就要求提升运输等生产环节相互配套。

特别是主井提升系统作为煤流系统的咽喉,其生产能力和设备状况直接关系到矿井安全生产和效益的提高。

所以,我们应在降低费用、降低改造难度的前提下通过改变设备的结构来满足矿井提升的要求。

1.1、箕斗的发展过程70年代设计的JDG(S)及JD系列箕斗,在实际运行中存在很多问题,其主要缺点是:(1)箕斗要结构上可能会出现在闸门自重和煤压作用下意外地自动打开,且溜嘴会伸出箕斗外廓而造成井筒装备和箕斗均遭破坏,国内曾发生多次重大事故。

(2)卸载时冲击大,易造成闸门损坏,维护工作量大。

(3)溜煤底板倾角偏小,易造成粘煤,需人工辅助清理,从而延长箕斗休止时间。

并且箕斗本身维修量很大。

为了克服70年代设计的老式箕斗的缺点,我国相继开发了外动力开闭垂直平板闸门箕斗,克服了箕斗闸门意外自动打开的缺点,但都需在井架上增加一套外动力卸载装置,结构复杂,增加了设备投资和维护检修工作量;由于是气动操作,经常出现气压不稳,造成气缸动作滞后现象,严重时打不开闸门。

在正常情况下,箕斗运输卸载位置停稳后,捕捉器须走完一段空行程后,才能将闸门托住并开始往上提,这样就增加了箕斗停止时间(一般为8-10秒)即增加了一次提升循环时间。

有时不能满足年生产量的要求,仍须进行改进。

1.2、新型箕斗的优越性及特点为了满足矿方实际生产的需要,研制开发了曲轨自动开闭侧底扇形闸门上开式箕斗。

新型箕斗卸载无需外动力,整个卸载过程实现自动化。

箕斗进入曲轨起弯点时,闸门即开始打开开。

箕斗至停罐位置时,卸载时间已进行20%-30%,这样就节约了箕斗的休止时间,即节约了箕斗一次提升循环时间,从而为煤矿增产增效提供了有利的条件。

箕斗技术改造主要是根据煤矿反馈的意见,对箕斗进行技术改造,以适应煤矿生产的实际需要。

1.2.1箕斗改造的核心技术即是对扇形闸门的改造。

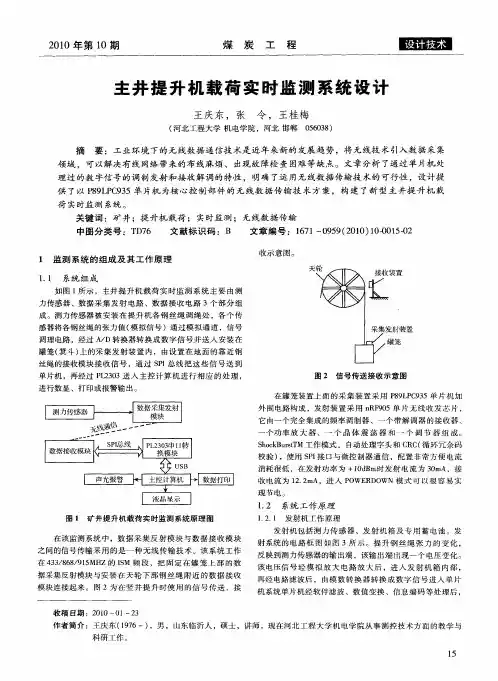

矿井提升机电控系统原理设计摘要我国矿井提升机大多是采用交流异步电机拖动,其电气控制系统采用转子串、切电阻调速,由继电器-接触器构成逻辑控制装置。

本文以安全、可靠、高效、经济为出发点,以可靠性原则为依据,对矿井交流提升机电控系统进行研究设计,由可编程控制器(PLC)代替继电器-接触器构成的逻辑控制装置。

其中简单介绍了国内外矿井提升机发展概况,提升机机械结构、工作原理,分析了其技术经济性。

对于PLC的控制原理及应用做了一般性的介绍。

详述了提升机电控系统和调速原理,如:测速部分和保护部分。

本文以TKD-NT 单绳缠绕式矿井提升机为例,提出了研究设计方案,并且在实践中成功实施。

PLC电控系统实现了对提升过程的程序控制,精度高;实现了速度、电流以及矢量的数字交换等,对提升机进行闭环调节;实现行程、速度等重要参数及提升状态的监视;实现无触点控制,寿命长,可靠性大大提高,具有良好的控制监视系统;实现了显示、记录等有关数据的全部自动化。

关键词:矿井交流提升机,PLC,调速,电控技术研究THE DESIGN OF ELECTRIC CONTROL SYSTEMBASED ON MINE ELEVATORABSTRACTIn China, mine elevator whose electric control system uses speed regulation by means of stringing and slicing the rotor resistance, and it constitutes the logic control device by the relay and contactor adopting the means of the drive of AC asynchronous motor in most cases. This paper which studies and designs the electric control system of AC mine elevator, adopting PLC which takes the place of the logic control device constituted by the relay and contactor takes the security, reliability, high efficiency, economy as a starting point, and takes the reliability principle as the basis. There into, this paper gives a brief introduction on the development of mine elevator in home and abroad, its framework and theory, while doing some economic study. Then, it introduces the theory and application of PLC simply. On the side, it goes into particulars about electric control system, for example, speed measurement and safeguard. This paper sets TKD-NT elevator for an example, proposes the research and design plan which puts in practice successfully. The electric control system based on PLC has carried out the procedure control of hoist process and high accuracy, closed-cycle control of mine elevator through speed, electric current as well as digital switching of vector and so on, the monitor of important parameters such as the distance of travel, speed, the state of hoist. In addition, the system also has carried out contact less control, long life-span, reliability greatly improved, good control supervisory system and completely automation of relevant data’s demonstration, recording and so on.KEY WORDS: AC mine elevator, PLC, speed regulation, electric controltechnology research目录前言 (1)第1章国内外矿井提升机发展概述 (2)§1.1国外矿井提升机现状 (2)§1.2我国矿井提升机电气控制系统的现状 (2)第2章提升机机械结构及工作原理 (4)§2.1机械结构 (4)§2.2工作原理 (5)第3章串电阻调速系统 (7)§3.1串电阻调速系统原理 (7)§3.2串电阻调速程序 (8)第4章提升机电控系统构成 (14)§4.1引言 (14)§4.2主回路 (15)§4.3测速回路 (16)§4.4安全回路 (16)§4.5控制回路 (18)§4.5.1 信号回路 (18)§4.5.2 电机正反转回路 (18)§4.5.3 制动回路 (19)§4.5.4 转子电阻控制回路 (19)§4.6监控系统 (20)§4.6.1 上位机 (20)§4.6.2 操作台 (21)第5章PLC 操作主控系统原理及应用 (22)§5.1PLC系统组成 (22)§5.2各单元基本特点 (22)第6章技术经济性分析 (24)结论 (26)致谢 (27)参考文献 (28)前言矿井提升机常被人们称为矿山的咽喉,是矿山最重要的关键设备,是地下矿井与外界的唯一通道,肩负着矿石、物料、人员等的重要运输责任。

矿井提升8.1 概述本矿井设计生产能力为120万t/a,根据实际情况,设计采用两套提升系统,即主井采用多绳缠绕式箕斗提升,提升倾角为90°,副井采用罐笼提升,提升倾角为90°。

本矿井年工作日为330天,实行“四六制”作业制度,其中三班采煤,一班检修。

每班每天工作6小时。

每天净提升时间为16小时。

根据本矿井的地形条件和煤层赋存条件,设计第一水平采取平硐,第二、三水平采用立井开拓。

井筒特征见表8-1。

表8-1 井筒特征表本矿井有三个水平,即+150、-150m水平和-400m水平。

选用皮带运煤,型号为MGC1.1-6固定式矿车运料。

煤的容重为1.35t/m3;矸石的容重为2.4t/m3。

矿井的服务年限为89年,第一、二水平的服务年限分别为31年、31年。

最大班下井人数为200人。

8.2 主井提升8.2.1 提升容器的选择计算提升容器需根据提升任务的大小来确定。

对矿井的具体情况,加大提升容器,可降低提升速度,提升机、井筒装备都要加大,增加初期投资,但可节约用电;反之,加大提升速度,可选用较小提升容器和提升机,投资较少,但电耗增加。

一般认为在不加大提升机及井筒直径的前提下,选择较大的提升容器,以采用较低的提升速度,节省电耗。

本矿井主井采用箕斗提升,主要参数如下:A n—矿井年产量,120万t/a;H s—井筒深度,550m;矿井工作制度:年工作日按330天计,日工作小时数t,取16h;H z—装载高度,m,估取18~25m,取20m;H x—卸载高度,m,估取16~20m,取18m;r—煤的散集容积质量,Kg/m3,取1.351、确定小时提升量A h =tb ca A r f n式中: A h ——小时提升量,t /h ; A n ——矿井年产量,120万t /年;c ——提升不均衡系数。

《煤炭工业设计规范》规定:有井底煤仓时为 1.10~1.15;无井底煤仓时为1.20。

本设计取1.13;a f ——提升能力富裕系数,取1.2;b r ——年工作日,330天; t ——日工作小时数,16h ; 代入数据计算得:h A =327.27t /h 。

主井绞车改造提升能力验算1、概述:主井为立井,井筒深度683m,提升高度676m,井筒直径4.5m。

提升方式采用立井双勾底卸式箕斗提升。

设计矿井生产能力90万t/a,矿井服务年限在30年以上。

2、提升系统设备设计选型:(1)提升设备:选用2TK-3×1.5/20X型双滚筒单绳缠绕式提升机,钢丝绳最大静拉力为135KN,最大静拉力差为90KN。

配电动机:型号Z560-4A-3,其额定功率为907kw、转速529—800r/min、定子额定电压为660v。

减速器型号为ZZDD-900,减速比为11.2,最大提升速度为7.4—11.2m/s。

电控设备采用TKD-P-1186型成套提升机电控装置。

(2)提升钢丝绳:选用18×7+FC-34-1870不旋转,每米重量4.51kg,钢丝绳全部钢丝破断拉力总和为813KN。

(3)提升容器:选用JG-6G型6吨侧卸式箕斗,自重3454kg,载重6000kg。

(4)井筒装备:采用矩形(180×180×10)钢罐道,罐道用罐道梁(125b)固定,罐道梁采用钢托架固定。

所有钢件均采用喷锌长效防腐工艺防腐等。

(5)井架:选用L-A箱型井架及卸载曲轨,采用喷锌长效防腐工艺防腐。

(6)安全设施:井上安设GHT型过卷缓冲托罐装置,井底安设NB型防墩罐缓冲装置。

(7)提升信号:选用TPL-1型立井提升信号装置。

3、提升系统设计计算及验算:(1)提升能力验算:A=3600b r tQ/cTx=3600×330×18×6/1.15×111.3= 100.2万t/a>90万t/a式中:Tx—提升一次时间,Tx =Vm/a+H/Vm+μ+θ=111.3(s),Vm—最大提升速度,Vm =7.4-11.2m/s;按平均速度为9.3m/s计算a—提升加速度,a=0.5m/s2;H—提升高度,H=676m;μ—爬行时间,μ=10s;θ—装卸载休止时间,θ=10s。

前言一、概述郑州市昌隆煤业有限公司由原登封市大冶镇东施煤矿和登封市大冶镇石岭头煤矿整合而成。

后登封市大冶镇东施煤矿又将登封市大冶镇石岭头煤矿产权彻底买断,变二矿合作经营为东施煤矿独立经营。

原登封市大冶镇东施煤矿建有主井、副井及风井三个立井,单水平上山开采,中央分列抽出式通风,批准开采二1煤层,生产能力0.15Mt/a。

整合后,该矿经核查:矿井地质储量551万吨,动用储量409万吨,保有储量142万吨。

本矿主要开采技术条件为:低沼矿井,煤尘具有爆炸性,所采二1煤层为不易自燃煤层。

矿井正常涌水量为15m3/h,最大涌水量为30m3/h。

郑州市昌隆煤业有限公司位于登封市大冶镇东施村。

本矿西距登封市约18km,东北距新密市约27km。

登封~大冶~新密公路和大冶~伊川铁路从区外南部约2km处通过,区内有简易公路与其相通,交通较为便利。

井田面积0.6837km2,开采二1煤层。

该矿于2007年4月编制了《郑州市昌隆煤业有限公司修改技术改造初步设计》,矿井设计生产能力为0.15Mt/a。

2007年7月郑州市煤炭管理局以郑煤技审 [2007]25号文进行了批复。

2010年该矿经过技术改造竣工验收,并经过安全设施验收,为六证齐全生产矿井。

受郑州市昌隆煤业有限公司委托,我公司于2011年11月编制了郑州市昌隆煤业有限公司主井提升系统环节改造设计。

根据郑州市昌隆煤业有限公司的设计委托,本次设计为主井提升系统环节改造的相关内容,设计文件包括说明书、附图、提升系统改造的器材清单。

二、本次设计主要内容1、技术改造的原因目前该矿装备二个提升井筒,其中主井直径为D4.0m,混凝土结构,井深185m(含井台高度5.4m),装备一对1.0t非标单层单车罐笼,担负全矿井提煤任务;副井直径为D4.0m,混凝土结构,井深136m,装备一对1.0t 非标单层单车罐笼,担负全矿井升降人员、设备、提矸及材料任务等。

主井现采用的罐笼提升煤炭,存在装卸载环节劳动强度大,环节多,安全隐患多等缺点;同时根据现有井下煤炭储量及井下开拓布置的需要,为更合理高效的开发井下煤炭资源,需对矿井的主提升系统进行改造。

任楼煤矿主井提升装卸载站无人值守的设计及应用摘要:安徽省淮北市任楼煤矿主井提升及装卸载自动化实现无人值守,通过认真分析绞车电控和信号及装载控制原理,使用光纤通讯方式把采集的各类的信号传输到监控室,采用PLC控制器进行数据处理,在原有控制系统基础上,新增保护柜及相关温度、烟雾、跑偏、急停等传感器,并实现自动连锁保护,同时将只有监视画面的监视系统,增加启动、停止、复位、控制按钮,实现由单纯的监视系统升级到可以监视并控制的远程监控系统,技术升级后,该系统操控操作界面简洁,保护动作可靠,显示及记录齐全,大幅度提高了主井提升效率,缩短故障处理时间,实现主井装载硐室及卸载站无人值守。

关键词:自动化;集中控制;无人值守一、设计实施背景安徽省淮北市任楼煤矿主井井筒净直径5.0m,提升高度612.5m,提升设备采用1台JKM-4×4(I)RL 型塔式摩擦轮提升机,滚筒直径为4米,提升机最大静张力750kN,最大静张力差180kN,提升机装备1套JDG16型箕斗, 采用电子秤定量装载,曲轨卸载方式,提升机由一台ZD120/40型直流电动机(2000kW,500r/min,770V)拖动,提升速度为9.21m/s。

主井提升机电控采用瑞典ABB生产的AC110数控自动控制及DCS800传动系统,提升信号及装卸载控制系统采用江苏常熟新虞自动化有限公司生产的KJ11型西门子S7300自动装卸载及信号控制系统,提升机电控及装卸载系统控制程序设计应用于2002年,满足自动运行条件时,能够实现数控自动运行。

由于装载系统不具备远程操控的功能,在未满足自动运行条件时,信号及装卸载控制部分只能在现场操作台进行手动操作,另外,如电机温度、设备运行情况等问题,需要现场巡查及操作。

因此,提升系统分早、中、夜三班运行,每班配备岗位工5人(主井提升系统共计18人)。

由于岗位操作工现场操作及巡查存在人为因素较多,存在误操作、巡查不到位、效率低、人员安全等一系列问题,影响着煤矿安全生产。

JK型矿井提升机的设计1 前言矿山提升设备是矿山运输中的咽喉设备,占有重要的地位,是井下与地面联系的主要工具。

矿山提升设备的用途是沿井筒提运矿石和废石,升降人员,下放材料、工具和设备。

矿山提升设备在工作中如果一旦发生机械和电气故障,就会造成停产,甚至人身伤亡。

为了保证生产和人员的安全,要求矿山提升设备运行准确,安全可靠,并必须配有性能良好的控制设备和保护装置[1]。

1.1课题提出矿井提升机是安装在地面,借助于钢丝绳带动提升容器沿井筒或斜坡道运行的提升机械。

提升方式一般可根据矿井年产量来确定:年产量小于30万吨的小型矿井,多采用一套罐笼提升设备完成全部的提升任务;年产量大于30万吨的大中型矿井,由于有提升煤炭及辅助提升的任务较大,一般均设主、副井两套提升设备。

主井采用箕斗提升煤炭,副井采用罐笼完成辅助提升任务。

对于年产量大于180万吨的大型矿井,一般主井需要两套箕斗提升设备,副井除配备一套罐笼提升设备外,有时尚需设置一套带平衡锤的单容积提升设备作辅助提升。

竖井开采的矿井,一般采用单绳缠绕式提升设备,当年产量超过60万吨,井深超过350m的矿井,应考虑采用多绳摩擦式提升设备;即使矿井年产量较少,但井更深时,也可采用多绳摩擦式提升设备。

矿山提升设备的主要组成部分:提升容器、提升机、提升机钢丝绳、井架和天轮(或井塔)以及装卸载附属装置等。

根据用途、工作条件、构造形式等,提升设备可作如下分类:(1)按用途分○1主提升设备:专用于提升煤炭;○2副提升设备:用于提升矸石、运送材料、设备和升降人员等辅助工作。

(2)按井筒角度分○1立井提升设备:有罐笼和箕斗之分;○2斜井提升设备:有箕斗和串车之分。

(3)按提升机缠绕机构分○1等直径圆柱型滚筒单绳缠绕式提升机;○2变直径圆锥型滚筒单绳缠绕式提升机。

缠绕式提升机的主要部件有主轴、卷筒主轴承调绳离合器、减速器、深度指示器和制动器。

(4)按提升机滚筒数量分○1单滚筒提升机:用于单购提升;○2双滚筒提升机:用于双钩提升。

主井单绳缠绕式提升设备选型设计1 选型设计的基本原则矿井提升设备选型是否合理,直接影响到矿井的安全生产、基建投资、生产能力和吨煤成本。

所以在选型设计之前,必须进行认真的技术方案比较,使设计方案真正达到技术与经济上的合理。

矿井提升设备的合理设计,主要取决于确定合理的提升系统,即设计矿井采用几套提升设备、提升设备的类型(单绳缠绕式还是多绳摩擦使)以及提升式(采用箕斗还是罐笼)。

一般情况下,年产量在30万吨及其以上的大中型矿井,由于提升任务重,可设两套提升设备,主井采用箕斗提升,副井采用罐笼提升。

对于年产量超过180万吨的特大型矿井,主井可采用两套箕斗提升设备,副井除配备一套提升设备以外,有时尚需设置一套带平衡锤的单容器提升设备作辅助提升。

对于年产量小于30万吨的矿井可采用两套普通的罐笼提升设备,若一套提升设备能够完成任务,也可采用一套普通罐笼提升。

对于大中型矿井,决定其提升方式时,还应考虑以下几个因素:(1)如果煤的品种较多,且要求不同品种分别运出时,应采用罐笼提升为宜;(2)如果对煤由块度要求且要求较高时,宜采用罐笼提升;(3)地面生产系统靠近井口,采用箕斗可简化煤流过程;若远离井口,并需窄轨运输,则宜采用罐笼提升;(4)对于采用单容器提升还是双容器提升,主要取决于同时开采的水平数,对于煤矿多数以单水平开采,故一般采用双容器提升。

当多水平提升时,一般采用单容器加平衡锤的提升系统;(5)多绳摩擦式提升机具有诸多优点。

在立井提升中,一般当年产量在60万吨及其以上,井深有在300~350m以上时,采用多绳提升为好。

如果井深更大,即使年产量较小,也以多绳摩擦提升为宜。

对于斜井或较浅的立井均应采用单绳缠绕式提升设备。

(6)对于斜井提升方式主要有串车、箕斗和带式输送机三种。

串车一般用于井筒倾角小于25的矿井。

对于年产量在21万吨及其以下的矿井,一般采用单钩串车提升;当年产量达30万吨,而提升距离较短时,一般采用双钩串车提升。

主井提升系统设计.主井提升系统选型核算1 概述井下开拓深度由地表正+140⽶⾄井下-189⽶。

即从+140⽶⾄-189⽶,提升深度为329⽶。

井筒设计三个中段,分别为-80⽶、-140⽶、-190⽶,井底深度为13⽶,井筒总深度为342⽶。

井下运输设备使⽤YFC0.5(6)型翻转式矿车,容积0.5m3,轨距600毫⽶,⾃重0.59吨。

电机车使⽤ZK3型3吨电机车或ZK1.5型1.5吨电机车做牵引。

井下矿⽯体重γ=3.01吨/m3,松散系数为1.5,装满系数取0.9,每车矿⽯重量计算为Q=3.01×0.5×0.9÷1.5=0.903吨。

主井设计为主提升井,提升矿⽯和废⽯,井筒装备梯⼦间、管道电缆间。

主井提升系统采⽤单绳缠绕式提升机,单罐带平衡锤提升⽅式。

2 提升容器规格的选择2.1 ⼩时提升量计算在选择提升容器规格之前,需先求出⼩时提升量:CAnAs=————tr·ts式中:C——不均衡系数,箕⽃提升时取1.05;罐笼提升时取1.2;兼做副井提升时取1.25。

An——矿⽯年产量,9.9万吨/年计算tr——年⼯作⽇数,矿⼭连续⼯作制时取tr=330d/a,⾮连续⼯作制时取tr=306d/a。

矿⼭⽬前采⽤⼋⼩时连续⼯作制,三班制作业。

ts——每⽇⼯作⼩时数(按三班作业计),罐笼提升作主提升时,取18h;并作主副提升时取16.5h;只作副提升时,⼀般取15h。

该井筒做为主提升井使⽤。

CAn 1.25×99000As= ——= ——————=23吨/⼩时tr·ts 330×16.5概算罐笼所能完成的⼩时提升量时,应根据矿车的外形尺⼨选择其规格,⼀般选⽤单层罐笼,只有当产量较⼤时,才考虑选⽤双层罐笼。

由于井筒断⾯事前已定,⽽且井筒深度较深,要满⾜⽣产能⼒需要综合考虑和计算。

2.2 罐笼规格选择在提升系统选择时,由于井筒断⾯的限制,此⽅案采⽤平衡锤单罐笼提升⽅式。

主井提升系统选型核算1 概述井下开拓深度由地表正+140米至井下-189米。

即从+140米至-189米,提升深度为329米。

井筒设计三个中段,分别为-80米、-140米、-190米,井底深度为13米,井筒总深度为342米。

井下运输设备使用YFC0.5(6)型翻转式矿车,容积0.5m3,轨距600毫米,自重0.59吨。

电机车使用ZK3型3吨电机车或ZK1.5型1.5吨电机车做牵引。

井下矿石体重γ=3.01吨/m3,松散系数为1.5,装满系数取0.9,每车矿石重量计算为Q=3.01×0.5×0.9÷1.5=0.903吨。

主井设计为主提升井,提升矿石和废石,井筒装备梯子间、管道电缆间。

主井提升系统采用单绳缠绕式提升机,单罐带平衡锤提升方式。

2 提升容器规格的选择2.1 小时提升量计算在选择提升容器规格之前,需先求出小时提升量:CAnAs=————tr·ts式中:C——不均衡系数,箕斗提升时取1.05;罐笼提升时取1.2;兼做副井提升时取1.25。

An——矿石年产量,9.9万吨/年计算tr——年工作日数,矿山连续工作制时取tr=330d/a,非连续工作制时取tr=306d/a。

矿山目前采用八小时连续工作制,三班制作业。

ts——每日工作小时数(按三班作业计),罐笼提升作主提升时,取18h;并作主副提升时取16.5h;只作副提升时,一般取15h。

该井筒做为主提升井使用。

CAn 1.25×99000As= ——= ——————=23吨/小时tr·ts 330×16.5概算罐笼所能完成的小时提升量时,应根据矿车的外形尺寸选择其规格,一般选用单层罐笼,只有当产量较大时,才考虑选用双层罐笼。

由于井筒断面事前已定,而且井筒深度较深,要满足生产能力需要综合考虑和计算。

2.2 罐笼规格选择在提升系统选择时,由于井筒断面的限制,此方案采用平衡锤单罐笼提升方式。

而矿山采用多中段生产,因此在确定以单罐笼带平衡锤提升的前提下,选择罐笼规格时,应校核罐笼所能完成的小时提升量,最后按速度图计算每小时提升量,验算此一次提升量是否满足提升任务要求。

同时,根据中国建筑工业出版社《采矿设计手册》矿山机械卷提出为减小罐笼质量,增加有效负荷,可采用轻型结构罐笼。

根据9.9万吨/年生产规格,所选罐笼每次提升量应As为:Q′=———(K1√H + μ+θ)1800式中:As——罐笼每小时提升量,为23吨/小时K1——系数,K1=3.7~2.7,当H<200m时取上限,H>600m时取下限。

按3.0计算。

H——最大提升高度,按329米高度进行计算。

μ——罐笼提升时μ=0θ——装卸矿车的停歇时间,按冶金工业出版社《采矿手册》第5卷表27-18进行选择。

先按双层普通罐笼双面车场只在一个水平进出车考虑,θ=35S23H=329米,Q′=———(3.0√329 + 35)=1.14吨/次1800而按所使用的0.5m3的矿车,采用双层单车罐笼一次有效提升量为:Q=ρs×C m×V式中:ρs——矿石松散密度吨/m3,C m——矿车装满系数,取0.9。

则:Q=3.01÷1.5×0.9×0.5×2=1.806吨/次根据计算进行比较,采用双层单车单罐带平衡锤提升方式,矿井的提升能力在329米以内能够满足9.9万吨/年生产能力的要求。

根据实际情况的要求,矿井卷扬直径不宜过大。

因此在进行罐笼型号选择时,应充分结合卷扬机的相关参数,在满足实际生产要求的前提下,罐笼应选择轻型罐笼(轻型钢罐笼或轻型铝合金罐笼)。

烟台市昆仑黄金设备有限公司提供的2#双层罐道钢罐笼,能基本满足要求,其相关参数为:底盘尺寸1800×1080mm2,最大载重量为4500Kg,自重2740Kg,柔性罐道,罐道间距为1120mm,轨距为600mm,罐道总高度(含悬挂装置)为6.8~7.0m。

2.3 平衡锤的选择采用单容器提升时,一般匹配平衡锤。

以提升物料为主的井筒,平衡锤重量为:Q c=Q r+Q/2+q r式中:Q r——容器自重KgQ——一次提升量Kgq r——矿车自重KgQ c——平衡锤重量KgQ c=2740+1806÷2+590×2=4823Kg2.4 辅助装置2.4.1 罐道罐道是提升容器的主要导向装置,根据罐笼型号确定了本次设计采用柔性罐道,平衡锤采用柔性罐道。

2.4.2 罐笼承接装置在中间水平、井底和井口车场设置井口摇台,不设置托台和承接梁。

2.4.3 安全装置矿井提升的安全装置有防坠器、安全门和过卷保护装置等。

在单绳提升中,安全规程规定:提人或提人和物料的罐笼,必须设动作可靠的断绳保险器(防坠器)。

竖井井口各中段与水平巷道联接处,必须设高度不小于1.5米的栅栏。

进、出口设安全门,安全门只准在通过人员或车辆时打开。

提升设备除了应在深度指示器上设置防止过卷的终端开关外,尚须在井架上设终端开关。

除设置电气过卷保护装置和过卷挡梁外,在井筒上端和井底设置楔形罐道。

3 钢丝绳的选择井下开拓有三个不同的中段,钢丝绳的选择以井筒最低中段深度329米进行计算。

卷扬机采用单绳缠绕式提升机。

Q+Q r单绳提升钢丝绳每米重量:P′= ——————11×σb÷m-H0式中:Q——一次提升量Kg Q=1806KgQr——容器自重Kg Qr=2740+590×2=3920KgH0——钢丝绳最大悬重高度mH0——H井筒+H井架井架高度暂定18.25米H0=329+18.25=347.25米σb——钢丝绳公称抗拉强度Mpa 选择1770MPam——提升钢丝绳的安全系数,按7.5进行计算。

1806 +3920 5726ρ′= ——————————= ————11×1770÷7.5-347.25 2251=2.55(Kg/m)根据GB/T8918-1996钢丝绳主要用途推荐表中用于主井提升用途的钢丝绳选用6×19W+Fc同向捻线接触钢丝绳。

同时根据重量计算查该标准表各钢丝绳型号,与φ=28mm钢丝绳基本对应。

查该标准表15,φ=28mm钢丝绳天然纤维芯钢丝绳近似重量为289kg/100m,选用公称抗拉强度1770MPa,对应钢丝绳最小破断拉力457KN,最小钢丝破断拉力总和为1.191倍,钢丝直径不大于2.6毫米。

实际安全系数校核:m′=Q d÷【(Q+Qr+PH0)g】式中:m′——安全系数Q d——钢丝破断力总和Nρ——钢丝吨每米长度重量kg/m457000×1.191 544287 m′= ———————————————— = —————(1806+1180+2740+2.89×347.25)×9.8 65950 =8.25≥7.5因此钢丝绳型号选择为:28NAT6×25F i+FC1770ZZGB/T8918-1996并按相关安全规程进行使用、维护与检查、试验。

4 卷扬机尺寸的选择4.1 卷扬直径计算缠绕式卷扬机的主要尺寸是卷筒的直径D和宽度B,根据矿山安全规程,卷筒直径与钢丝绳直径d及钢丝直径δ的关系为:井下提升设备D≥80d D≥1200δ式中:D——卷扬直径mmD≥80×28=2240mmD≥1200×1.8=2140mm根据计算,卷扬直径应在2.5米左右。

4.2 提升机的最大静张力与最大静张力差验算最大静张力T j max=(Q+Qr+ρH0)g最大静张力差△T j=(Q+ρH0)g式中符号同前T j max=(1806+2740+1180+2.89×347.25)×9.8=65950N≈66KN△T j最大静张力差的计算如果选用单罐带平衡锤提升方式,则△T j=(Mc+PH0-Qr)×9.8=(4823+2.89×347.25-2740)×9.8=30248N=30.2KN根据最大静张力与最大静张力差计算,查冶金工业出版社的《采矿手册》第5卷表27-3中JK-A型单绳缠绕式矿井提升机技术参数,卷扬机型号2JK-2.5/20A可以满足要求。

4.3 卷扬机卷筒宽度计算H+L按双卷筒单层缠绕计算:B=(———+n1)(d+ε)πD式中:B——卷筒宽度mmH——井筒提升高度mL——试验绳长,一般取30mn1——摩擦圈数,取3ε——绳槽间隙,取3mm,其它同前347.25+30B=(————+3)(28+3)3.14×2.5=1583mm通过计算可知,2.5米卷扬机宽度1.2米双卷筒需要双层缠绕。

该矿井主井提升采用双层缠绕应该满足《金属非金属矿山安全规程》关于钢丝绳双层缠绕的有关规定。

查《采矿手册》第五卷表27—3,选择卷扬机型号为2JK—2.5/20A双卷筒提升机,其相关技术参数为D=2.5m、B=1.2m,两卷筒中心距为d=1.29m,最大静张力为90KN,最大静张力差为55KN,最大钢丝绳为31mm,最大提升速度为 4.78m/S、3.8m/S,减速器型号为PTH900(2),传动比i=20,电动机最大功率为223KW,转速580r/min。

5 天轮的选择按照有关安全规程的要求,D t≥80d绳、D t≥1200δ钢丝,根据所选择的钢丝绳,钢丝直径δ=1.8mm。

因此:D t≥80×28=2240mmD t≥1200×1.8=2160mm根据有关人员商议及井下实际情况,天轮可以选择D t=2.5m。

型号为TSG2500/30,采用四螺栓滚动轴承座,变位重量550kg,允许的钢丝绳全部钢丝破断拉力总和为66150kg。

从以上选择来看,钢丝绳直径基本满足选择的卷扬机、天轮直径的要求,但对钢丝绳钢丝直径的要求应不大于2.08毫米。

6 井架和提升机房的配置6.1 井架井架高度(天轮安装高度):对于罐笼提升:h ja=h r+h gj+1/4D t式中:h ja——井架高度mh r——提升容器全高(容器底部至连接装置最上面一个绳卡间的距离)m,厂家提供的数据为6.8~7.0m。

h gj——过卷高度m,安全规程规定Vm<6m/s时,h gj≥6mD t——天轮直径m则:h ja=7.0+6.0+1/4×2.5=13.6m考虑到井上钢丝绳罐道液压拉紧装置的安装高度,现设计井口轨道面至天轮高度为18.25米,满足要求。

6.2卷筒中心至井筒提升中心线间的水平距离:b=bmin≥0.6h ja+3.5+D (式中符号同前)bmin≥0.6×16+3.5+2.5=15.5m为满足卷筒中心到提升中心的最少距离,卷筒中心到提升中心的距离b取27米。