冲压件毛刺高度的极限值

- 格式:doc

- 大小:38.00 KB

- 文档页数:1

未注公差尺寸的极限偏差的控制课题原因:质量检验需要进行零部件合格与否的判定。

对于图纸标注有公差要求的尺寸,我们可以根据测量结果直接进行判定。

对于没有标注公差要求的尺寸,其极限偏差也必须控制在一个合理的范围之内。

本部分内容要解决的就是汽车零部件在产品图中未注公差尺寸的极限偏差控制范围问题。

一:冷冲压件未注公差尺寸的极限偏差的控制公司给定的冲压件相关标准见上表。

尺寸方面,我们的企业标准是CA/C BG-2-82《冷冲压件未注公差尺寸的公差》和GB/T 13914-2002 《冲压件尺寸公差》。

CA/C BG-2-82对于一汽集团冲压件质量控制起到了重要作用。

GB/T 13914-2002规定了冲压件的尺寸公差等级。

如果产品图纸能够确定相应的等级,则无须按照自由公差来进行质量控制。

还有一个标准——QC/T 268-1999《汽车冷冲压加工零件未注公差尺寸的极限偏差》。

作为汽车行业标准,其中较详细地规定了汽车产品零件图中经冷冲压加工形成的尺寸要素未注公差尺寸的极限偏差的相关要求。

为了统一标准,我们以CA/C BG-2-82为主体、选用汽车行业标准QC/T 268-1999为补充,来作为判定的依据。

3、补充说明:后面的内容,是以CA/C BG-2-82为主体、以QC/T 268-1999为补充。

如有冲突,按照CA/C BG-2-82《冷冲压件未注公差尺寸的公差》执行!隐含在设计文件中的要求1、冲切尺寸:即冲裁件光亮带部分所测得的尺寸。

冲裁(冲孔、落料或修边)的冲压件,在图纸上给出的基本尺寸系指孔的最小尺寸l (在凸模一面)和外廓的最大尺寸L 1(在凹模一面)。

2、光亮带和断裂带的尺寸差对于冲压件的光亮带和断裂带的尺寸差,即 l 1-l 和 L 1-L ,不应超过制件厚度的30% 。

3、减薄和增厚减薄:冲压件成型拉延件允许有局部的减薄,其值为图纸规定的零件最小厚度的20%。

增厚:深拉延件在压紧区允许增厚,其值为图纸规定零件最大厚度的20% 。

QS/ZG 电梯有限公司企业标准版本号:A0ZG-CS62-2017发放部门:质管部持有部门:总经办、生产部、质管部剪板冲压毛刺控制标准编制:审核:批准:2017年06月15日发布 2017年07月01日实施电梯有限公司批准评审会签记录版本记录1.目的为标准规定了钣金冲裁加工毛刺长度标准,确定生产过程毛刺质量的控制标准。

2.范围本规范适用于公司所有的冲裁产品毛刺质量控制。

3.管理职责由制造部负责对冲裁产品进行自检工作,超出标准及时对隐患点处理。

由质管部负责对冲裁产品做好监控工作,并妥善保管相关检验记录。

4.冲裁件毛刺的极限值说明4.1冲裁件毛刺超过一定的高度是不允许的,冲压件毛刺高度的极限值(mm)见下表。

* f级(精密级)适用于较高要求的零件;m级(中等级)适用于中等要求的零件;g级(粗糙级)适用于一般要求的零件。

表1 冲压件毛刺高度的极限值4.2等级要求:技术图纸未注则按m级控制4.3毛刺的方向要求:毛边方向:朝里(朝使用时不可视的方向或折弯方向)。

4.4需要压毛边(毛刺打磨)的部位:对暴露在外面的断口;人手经常触摸到的锐边;需要过线缆的孔或槽;有相对滑动的部位需要对毛刺增加打磨工序,具体按图纸技术要求执行。

4.5常用材料抗拉强度参考(具体需查材料手册):冷轧钢板08F:295MPa; 1Cr18Ni9(SUS304不锈钢):≥520MPa;热轧钢板Q215:335~410mpa;热轧钢板Q235:375~500MPa;热轧钢板Q345:490~620MPa.5.不合格品控制按QSE-QP24-2017《不合格品控制程序》执行。

6.相关文件6.1 JB/T4129 -1999《冲压件毛刺高度》6.2 QSE-QP24-2017《不合格品控制程序》7.相关记录。

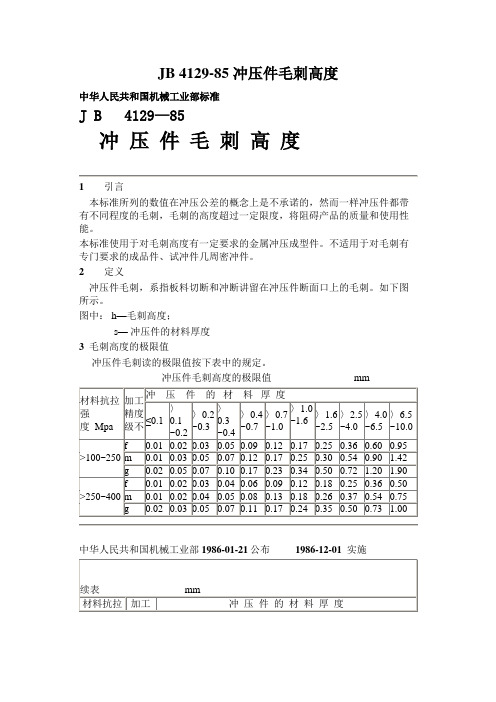

JB 4129-85 冲压件毛刺高度

中华人民共和国机械工业部标准

J B 4129—85

冲压件毛刺高度

1 引言

本标准所列的数值在冲压公差的概念上是不承诺的,然而一样冲压件都带有不同程度的毛刺,毛刺的高度超过一定限度,将阻碍产品的质量和使用性能。

本标准使用于对毛刺高度有一定要求的金属冲压成型件。

不适用于对毛刺有专门要求的成品件、试冲件几周密冲件。

2 定义

冲压件毛刺,系指板料切断和冲断讲留在冲压件断面口上的毛刺。

如下图所示。

图中: h—毛刺高度;

s—冲压件的材料厚度

3毛刺高度的极限值

冲压件毛刺读的极限值按下表中的规定。

冲压件毛刺高度的极限值 mm

中华人民共和国机械工业部1986-01-21公布1986-12-01 实施

注:f级(周密级):适用于较高要求的冲压件。

m级(中等级):适用于中等要求的冲压件。

g级(粗糙级):适用于一样要求的冲压件。

4 检测

使用光学仪器、工具显微镜、千分表或其他等效方法检测.检测时应检测毛刺的最高峰值。

测检环境:常温(20±5ºC)常压。

冲压件尺寸精度要求1.冲压件的检查要求1。

1. 冲压件尺寸测量时,应将冲压件夹紧定位在检具上测量.1。

1.1 检具上夹紧位置应与焊接夹具夹紧点一致,无压紧点应在自然状态下测量.1.1.2两个零件搭接头按同一块样板检测,样板与零件间隙不超过0.3mm。

1。

1。

3毛刺高度允许值1。

2冲压件表面质量1。

2.1表面区域分类1.2。

2冲压件表面质量检查表面质量的判定依据:冲压件喷漆后表面缺陷的可见程度,一类和二类表面区域在光照条件下检验(A:无可见缺陷 B:有轻微可见缺陷 C:有可接受的一般缺陷)。

1。

3.冲压件尺寸公差要求2. 冲压件未注公差尺寸的极限偏差2.1平冲压件长度L,直径D、d未注公差尺寸的极限偏差按表1规定.表1注:上表中如果是孔类其公差取正值;如果是轴类则取负值;若是非孔轴类则取正负值,此时其偏差数值取表中值之半。

2.2未注公差成形尺寸的极限偏差2.2。

1弯曲长度尺寸及拉延深度未注公差尺寸的极限偏差按表2规定。

表22。

2。

2加强筋、加强窝高度h未注公差尺寸的极限偏差按表3规定。

表32。

3未注公差圆角半径极限偏差2。

3.1冲裁圆弧半径R的极限偏差按表4规定。

表42.3.2两冲裁面构成的内部和外部尖角如图样上未注明要求时,按小于或等于料厚t取值。

2。

3。

3 未注公差成形圆角半径的极限偏差按表5规定表52.4。

未注公差的极限偏差2.4.1冲裁角度未注明公差尺寸的极限偏差按表6规定.表62.4。

2 弯曲角度未注明公差尺寸的极限偏差按表7规定表72。

5。

成形拉延件允许有局部材料变薄或增厚,变薄后的最小厚度为: t min =75%tt min —材料的的最小厚度,mm t —材料的公称厚度,mm2.6。

冲压件的孔心距、孔边距及孔组距未注公差尺寸的极限偏差。

2.6.1 带料、扁条料等材料冲孔对边缘距离未注公差尺寸的极限偏差按表8规定。

表82。

6.2 孔距公差及组孔间距未注公差尺寸的极限偏差按表9规定。

材料抗拉强度加工Mpa 精度级别>0.1>0.2>0.3>0.4>0.7>1.0>1.6~0.2~0.3~0.4~0.7~1.0~1.6~2.5>100f 0.020.020.030.050.090.120.170.25~250m 0.030.030.050.070.120.170.250.37g 0.040.050.070.10.170.230.340.5>250f 0.020.020.030.040.060.090.120.18~400m 0.020.020.040.050.080.130.180.26g 0.030.030.050.070.110.170.240.35>400f 0.020.020.020.030.040.050.070.11~630m 0.020.020.030.040.050.070.110.16g0.020.030.040.050.080.10.150.22f 0.020.020.020.020.020.030.040.06m 0.020.020.020.020.030.040.060.09g0.020.020.020.030.040.050.080.12Q235A抗拉强度MPa :432~461MP a本标准适用于对毛刺高度有一定要求的金属冲压成品件。

不适用于对毛刺有特殊要求的成品件及精密冲压件。

2、定义冲压件毛刺高度标准及检验方法1、范围本标准所列的数值在冲压公差的概念上是不允许的。

但是,一般冲压件都带有不同程度的毛刺。

毛刺的高度超过用性能。

冲压件毛刺系指板料冲压时留在冲压成品件断面口上的毛刺。

如图(1)所示:落料冲压件断面冲孔件断面图(1)(h—毛刺高度 t—冲压件的材料厚度)3、毛刺高度的极限值(数控冲床剪切面质量:R角(5%)光滑面(60%)撕裂面(30%)毛刺面(5%))(30%)毛刺面(5%),可切板厚最厚达4MM.。

特点:精度高,加工灵活.。

缺点:受模具限冲压件毛刺高度的极限值按照表(1)中的规定。

五金冲压件毛刺标准五金冲压件作为机械加工中常见的一种零部件,其质量直接关系到整个产品的使用效果和寿命。

而在五金冲压件的加工过程中,毛刺问题一直是制约产品质量的一个重要因素。

因此,对于五金冲压件毛刺标准的制定和执行,显得尤为重要。

首先,对于五金冲压件毛刺的定义和分类是十分必要的。

毛刺是指在冲压或切削加工过程中,金属工件边缘或孔洞周围产生的微小凸起或毛状残余。

根据毛刺的形状和产生原因,可以将其分为挤压毛刺、切削毛刺、分屑毛刺等不同类型。

这些毛刺不仅影响产品的外观美观,更可能导致产品配合间隙不合适、卡滞或者损坏其他零部件,甚至对人身安全造成威胁。

其次,五金冲压件毛刺标准的制定需要考虑到产品的具体用途和工艺要求。

一般来说,对于外观要求较高的产品,毛刺的允许标准会相对严格,甚至会有专门的检测工具和方法来进行检测和评定。

而对于一些内部结构较为复杂或者对毛刺要求不是很高的产品,其毛刺标准则会相对宽松一些。

同时,对于不同材质的五金冲压件,其毛刺标准也会有所不同,需要根据具体情况进行制定和调整。

另外,五金冲压件毛刺标准的执行和监督也是至关重要的。

一方面,生产企业需要建立健全的质量管理体系,明确毛刺标准,并通过培训和考核确保操作人员能够严格执行标准,保证产品质量。

另一方面,相关监管部门也需要加强对五金冲压件生产企业的监督检查,对于不符合毛刺标准的产品进行处罚,督促企业提高产品质量意识和管理水平。

最后,五金冲压件毛刺标准的不断完善和提高也是必不可少的。

随着科学技术的不断进步和市场需求的不断变化,对于五金冲压件毛刺标准的要求也会随之发生变化。

因此,生产企业和相关部门需要密切关注行业标准的制定和修订,及时调整和优化自身的生产工艺,以适应市场的需求。

总之,五金冲压件毛刺标准的制定和执行对于提高产品质量、保障产品安全具有重要意义。

只有建立科学合理的毛刺标准体系,加强执行和监督,不断完善和提高标准,才能更好地满足市场需求,推动五金冲压件行业的健康发展。

JB 4381-87 冲压剪切下料件公差中华人民共和国国家机械工业委员会标准JB4381-87冲压剪切下料件公差1 引言本标准规定了采用龙门式、开式剪板机,剪切厚度为12mm以下的金属板件,主要适用于图纸上未注公差的尺寸和要素。

本标准适用于汽车、拖拉机机电产品、仪表、轻工机械、家用五金、电器等产品的剪切件。

本标准不适用于金属卷料的滚剪、飞剪、开卷用龙门剪、模具剪切及手工剪切的下料。

当本标准不能满足剪切板件及冲压板坯的要求或者允许采用比本标准规定更大的公差时,应单独标注尺寸公差或注明要素的技术要求。

2 名词术语2.1剪切宽度剪板机刀刃切断边到对边的距离。

图1尺寸b所示。

2.2剪切长度剪板机刀刃切断板材的长度。

图1尺寸L所示。

2.3剪切件从板材上剪下来的产品零件、冲压用块料或条料均称剪切件。

3 精度等级3.1剪切宽度、剪切直线度、剪切垂直度的精度等级均分为A和B两级。

3.2剪切毛刺高度的精度等级分为E、F、G三级。

4 剪切宽度、直线度、垂直度的公差4.1剪切宽度的公差按表1规定。

表1 mm4.2剪切直线度的公差按表2规定。

表2 mm注:表2适用于剪切宽度为板厚的25倍以上及宽度为30mm以上的金属剪切件。

4.3剪切垂直度公差按表3规定。

表3 mm5 剪切毛刺高度允许值按表4规定表4 mm6 测量方法6.1剪切宽度测量剪切件两个平行剪切边的距离b,如图2所示。

测量点数不少于二点,在剪切长度L的两端附近。

当剪切长度大于1500mm时应测量三个点,即两头和中间。

6.2剪切直线度剪切件在检查平台上平放,用直尺、直角尺测量直线度最大值a1,如图3所示。

6.3剪切垂直度将剪切件平放在检查平台上,用直角尺是一边贴紧剪切件的长边,直角尺的另一边与剪切件的短边的一端贴紧,测定剪切件短边未贴合直角尺的一端不贴合的最大值,即为剪切垂直度值a2,如图4所示。

6.4剪切件毛刺高剪切件毛刺高度的测量方法,一般可用游标卡尺或千分尺测量。

冲压件毛刺高度检验方法

1.目的

为使公司产品毛刺检验制度化、规范化,特制定本规定。

2.适用范围

公司内的所有冲压产品的毛刺测量。

3.定义

冲压件毛刺指板料冲压时留在冲压成品件断面口上的毛刺。

如图(1):

落料冲压件断面冲孔件断面图(1)(h—毛刺高度t—冲压件的材料厚度)

4.检测方法

4.1检测位置:检测时应检测毛刺的高度峰值。

峰值位置的确定采用目视+手摸来确定,产品外形的四个边要保证每个边至少测量一处,取最高测量值。

4.2检测方法:把千分尺放在毛刺测量点测量H,测量时力量不要过大,以免把面毛刺压倒,毛刺高度h=总厚度H-材料厚度t。

编制:审核:批准:。