G71循环指令编程十例

- 格式:doc

- 大小:994.00 KB

- 文档页数:27

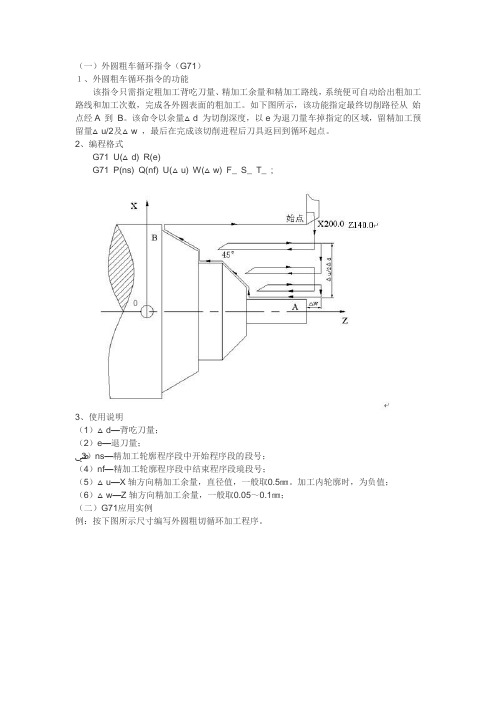

(一)外圆粗车循环指令(G71)1、外圆粗车循环指令的功能该指令只需指定粗加工背吃刀量、精加工余量和精加工路线,系统便可自动给出粗加工路线和加工次数,完成各外圆表面的粗加工。

如下图所示,该功能指定最终切削路径从始点经A 到B。

该命令以余量△d 为切削深度,以e为退刀量车掉指定的区域,留精加工预留量△u/2及△w ,最后在完成该切削进程后刀具返回到循环起点。

2、编程格式G71 U(△d) R(e)G71 P(ns) Q(nf) U(△u) W(△w) F_ S_ T_ ;3、使用说明(1)△d—背吃刀量;(2)e—退刀量;ﴈ3)ns—精加工轮廓程序段中开始程序段的段号;(4)nf—精加工轮廓程序段中结束程序段璄段号;(5)△u—X轴方向精加工余量,直径值,一般取0.5㎜。

加工内轮廓时,为负值;(6)△w—Z轴方向精加工余量,一般取0.05~0.1㎜;(二)G71应用实例例:按下图所示尺寸编写外圆粗切循环加工程序。

1、选择刀具:90º硬质合金车刀,刀尖半径0.4mm,置于1号刀位。

2、确定切削用量:1)背吃刀量:粗车时为2mm,精车时为0.25mm。

2)进给量:粗车时为0.2mm/r,精车时为0.15mm /r。

3)主轴转速:粗车时为300 r /min,精车时为500 r /min 。

(三)、编程O0006N10 T0101;N20 G00 G40 X120.0 Z10.0 M08 ;N30 M03 S300;N40 G71 U2.0 R0.5;N50 G71 P60 Q120 U0.5 W0.25 F0.25;N60 G00 G42 X40.0 ;//nsN70 G01 Z-30.0 F0.15;N80 X60.0 Z-60.0;N90 Z-80.0;N100 X100.0 Z-90.0;N110 Z-110.0;N120 G40 X120.0 Z-130.0;//nfN130 G00 X125.0 ;N140 X200.0 Z140.0;N150 M30;。

数控车G71,G70指令的编程加工实例数控车 G71、G70 指令的编程加工实例在数控车床加工中,G71 和 G70 指令是经常被使用的重要编程指令。

它们能够大大提高加工效率和精度,为复杂零件的加工提供了便捷的解决方案。

接下来,我将通过一个具体的加工实例,为您详细介绍这两个指令的应用。

我们要加工的零件是一个轴类零件,其图纸如下所示:(此处插入零件图纸)该零件的毛坯为直径 50mm,长度 100mm 的圆柱形棒料。

材料为45 号钢。

首先,让我们来了解一下 G71 指令。

G71 指令是外圆粗车复合循环指令,适用于毛坯余量较大的情况。

它可以自动计算粗车的切削路径,大大减少编程工作量。

G71 指令的格式为:G71 U(Δd) R(e)G71 P(ns) Q(nf) U(Δu) W(Δw) F(f) S(s) T(t)其中,Δd 表示每次切削深度(半径值);e 表示退刀量;ns 表示精加工轮廓程序段中开始程序段的段号;nf 表示精加工轮廓程序段中结束程序段的段号;Δu 表示 X 方向精加工余量(直径值);Δw 表示 Z 方向精加工余量;f 表示进给速度;s 表示主轴转速;t 表示刀具号。

根据我们的零件图纸,设定 G71 指令的参数如下:G71 U2 R1G71 P10 Q20 U05 W02 F02 S800 T0101接下来是编写粗车的轮廓程序段。

从零件的右端开始,按照加工顺序,我们编写如下程序:N10 G00 X20 (快速定位到直径 20mm 处)Z2 (快速定位到距离右端 2mm 处)N20 X50 Z-20 (加工到零件的左端)这就是粗车的轮廓程序。

粗车完成后,我们需要使用 G70 指令进行精加工。

G70 指令用于完成 G71 指令粗车后的精加工过程。

G70 指令的格式为:G70 P(ns) Q(nf)其中,ns 和 nf 与 G71 指令中的含义相同。

我们编写的 G70 指令如下:G70 P10 Q20下面是完整的数控程序:O0001 (程序号)T0101 (选择 1 号刀具)M03 S800 (主轴正转,转速 800r/min)G00 X52 Z2 (快速定位到毛坯右端外)G71 U2 R1G71 P10 Q20 U05 W02 F02 S800N10 G00 X20Z2G01 X20 Z-2 F01 (精加工外圆)Z-20X50N20 X50 Z-20G70 P10 Q20G00 X100 Z100 (刀具退到安全位置)M30 (程序结束)在实际编程过程中,还需要注意以下几点:1、合理选择切削参数,包括切削深度、进给速度和主轴转速等,以保证加工质量和效率。

g71循环编程实例详解循环是计算机编程中的重要概念,它使我们能够重复执行一组指令,节省时间和精力。

在编程语言中,有许多种循环结构可供使用,其中之一就是g71循环。

本文将详细介绍g71循环的用法和特点,并提供相关的编程示例,希望能够为读者提供有指导意义的内容。

首先,让我们来了解g71循环的基本语法。

g71循环是一种条件循环,它会根据条件的真假来决定是否继续循环执行。

其基本语法如下所示:```G71 loop_parameter[loop_code]G70```在这个语法中,`loop_parameter`是一个循环计数器,它用于控制循环次数。

`loop_code`是在每次循环中需要执行的代码,可以是一组指令或函数。

接下来,我们将通过一个具体的例子来演示g71循环的使用。

假设我们要编写一个程序,计算从1到100的所有整数之和。

我们可以使用g71循环来完成这个任务,具体代码如下:```G71 X100N10 ADD X1GOTO10M30```在这个例子中,我们使用`G71 X100`来指定循环次数为100次。

然后,在循环中使用`N10 ADD X1`来将计数器X1的值累加到结果中,然后使用`GOTO10`跳转到标号10处,继续执行循环。

最后,使用`M30`来表示程序执行结束。

通过上述代码的使用,我们可以得到1到100的所有整数之和。

除了以上例子,g71循环还可以用于其他许多应用场景。

例如,我们可以使用g71循环来绘制复杂的图形、执行数据处理任务等。

只需要根据具体需求,合理使用循环计数器和循环代码,就可以完成各种任务。

然而,就像任何其他编程概念一样,循环也需要注意一些问题。

首先,循环次数需要合理控制,否则可能导致程序进入无限循环,占用过多的计算资源。

其次,循环代码中需要注意避免逻辑错误,以免影响程序的正确执行。

此外,循环嵌套时还需要注意不要出现死循环等问题。

总结起来,g71循环是一种常用的编程技巧,可以帮助我们快速实现重复执行的任务。

G71 车外圆编程实例及解释G71 指令是数控车床中的一种循环指令,用于车削外圆。

在数控车床上,G71 指令通常用于加工轴类零件的外圆、端面和螺纹等。

G71 指令的格式为:G71 X Z F S T,其中 X 和 Z 是刀具运动的方向和距离,F 是刀具切削的速度,S 是刀具进退刀的运动速度,T 是刀具切削的循环次数。

下面是 G71 指令的编程实例及解释:例 1:车削一个直径为 10mm、深度为 5mm 的外圆。

编程步骤如下:1. 将刀具移动到工件表面,使刀具中心点和工件表面重合。

2. 将刀具移动到工件外圆的圆心处,并使刀具高度等于工件表面深度。

3. 按下 G71 指令,刀具开始车削外圆,加工结束后退回到起点。

4. 重复以上步骤,直到加工完成。

例 2:车削一个直径为 10mm、半径为 2mm 的圆球。

编程步骤如下:1. 将刀具移动到工件表面,使刀具中心点和工件表面重合。

2. 将刀具移动到工件外圆的圆心处,并使刀具高度等于工件表面深度。

3. 按下 G71 指令,刀具开始车削圆球,加工结束后退回到起点。

4. 重复以上步骤,直到加工完成。

在使用 G71 指令时,需要注意以下事项:1. G71 指令只能用于车削外圆、端面和螺纹等,不能用于加工内圆。

2. G71 指令中的刀具运动方向和距离必须与刀具的旋转方向和移动速度相匹配,否则可能会导致加工失败。

3. G71 指令中的循环次数 T 必须按照规定的循环次数执行,否则可能会导致加工不完整。

4. 在加工过程中,需要注意刀具的磨损和工件的材料,及时调整刀具的磨损程度和工件的材料,以保证加工质量和效率。

以上就是 G71 指令的编程实例及解释,希望能对大家有所帮助。

g71指令编程实例详解以G71指令编程实例详解为标题G71指令是数控加工中常用的一种指令,用于定义一个矩形区域,并在此区域内进行加工。

本文将通过一个实例来详细解析G71指令的使用方法和注意事项。

我们需要了解G71指令的基本格式。

G71指令的格式为:G71 Pn Qn Un Wn Dn Fn,其中各参数的含义如下:- Pn:定义矩形区域的左下角点的X坐标- Qn:定义矩形区域的左下角点的Y坐标- Un:定义矩形区域的右上角点的X坐标- Wn:定义矩形区域的右上角点的Y坐标- Dn:定义在矩形区域内进行加工的深度- Fn:定义每次进给的距离接下来,我们通过一个具体的编程实例来说明G71指令的使用方法。

假设我们需要在一个矩形工件上进行钻孔加工,矩形的左下角点坐标为(0, 0),右上角点坐标为(100, 50),加工深度为10mm,每次进给距离为2mm。

按照G71指令的格式,我们可以编写如下程序:```N10 G71 P0 Q0 U100 W50 D10 F2N20 G90 G00 X0 Y0 Z0N30 G43 H01 Z2N40 G81 R2 Z-10 F100```上述程序中,N10行为G71指令,定义了矩形区域的左下角点为(0, 0),右上角点为(100, 50),加工深度为10mm,每次进给距离为2mm。

N20行为绝对编程G90指令,将当前坐标设置为(0, 0, 0)。

N30行为刀具半径补偿G43指令,选择刀具编号为01,Z向偏移量为2。

N40行为钻孔循环G81指令,设定钻孔半径为2mm,钻孔深度为-10mm(即向下钻孔10mm),进给速度为100mm/min。

通过上述程序,我们可以实现在给定矩形区域内进行钻孔加工的目标。

在编写G71指令时,还需要注意以下几点:1. G71指令必须与G90(绝对编程)指令一起使用,确保矩形区域的坐标值是绝对坐标。

2. G71指令只能在主程序中使用,不能在子程序或循环中使用。

数控车床g71编程实例

数控车床G71编程实例

数控车床是一种高精度、高效率的自动化加工设备,广泛应用于各种工业领域。

其中,G71编程是数控车床上常见的一种编程方式,可以实现对复杂零件的加工。

下面我们将介绍一个数控车床G71编程的实例,来帮助大家更好地理解和掌握这一技术。

假设我们需要加工一个直径为100mm,长度为200mm的圆柱零件,首先我们需要准备好工件和数控车床。

然后,我们可以开始编写G71编程。

在程序开头,我们需要设置一些基本参数,比如刀具直径、切削速度、进给速度等。

接着,我们可以开始描述加工的轨迹。

对于这个圆柱零件,我们可以采用径向和轴向的切削方式来完成加工。

在G71编程中,我们可以使用循环指令来描述重复的加工过程。

比如,我们可以使用循环指令来实现对整个工件的粗加工,然后再进行精加工。

这样可以提高加工效率,同时保证加工质量。

在编程过程中,我们还需要考虑刀具的切削路径和切削速度。

合理的切削路径和速度可以保证加工过程稳定、高效。

同时,我们还需要注意切削过程中的冷却和润滑,以确保刀具和工件的寿命。

在编程结束时,我们需要添加一些收尾工作,比如停止刀具、清洁

工作台等。

这样可以保证加工完成后的工件质量。

通过上面的实例,我们可以看到数控车床G71编程的基本流程和要点。

掌握这一技术可以帮助我们更好地进行复杂零件的加工,提高生产效率和质量。

希望以上内容对大家有所帮助,谢谢阅读!。

数控车G71用法及编程实例-g71编程运用数控车 G71 用法及编程实例 G71 编程运用在数控车床加工中,G71 指令是一种非常实用且常用的粗车循环指令。

它能够大大提高加工效率,减少编程工作量,对于批量生产和复杂轮廓的加工具有重要意义。

接下来,让我们详细了解一下 G71 指令的用法,并通过编程实例来加深理解。

一、G71 指令的格式和参数G71 U(Δd) R(e);G71 P(ns) Q(nf) U(Δu) W(Δw) F(f) S(s) T(t);其中:Δd:每次切削深度(半径值指定)。

e:每次退刀量。

ns:精加工程序段的起始程序段号。

nf:精加工程序段的结束程序段号。

Δu:X 方向精加工余量(直径值指定)。

Δw:Z 方向精加工余量。

f:切削进给速度。

s:主轴转速。

t:刀具及刀补号。

二、G71 指令的工作原理G71 指令在执行时,刀具按照指定的切削深度和退刀量进行分层切削,逐渐去除毛坯余量,最终留下精加工余量。

系统会根据给定的精加工程序段自动计算出粗车的刀具路径,实现高效的粗加工。

三、编程实例假设我们要加工一个轴类零件,其毛坯直径为 50mm,长度为100mm,最终加工尺寸为直径 30mm,长度 80mm,下面是使用 G71 指令进行编程的示例:O0001 (程序名)G99 (每转进给)M03 S800 (主轴正转,转速 800r/min)T0101 (调用 1 号刀具,1 号刀补)G00 X52、 Z2、(快速定位到起点)G71 U2、 R1、(切削深度 2mm,退刀量 1mm)G71 P10 Q20 U05 W01 F02 (精加工程序段从 10 号到 20 号,X 方向余量 05mm,Z 方向余量 01mm,进给速度 02mm/r)N10 G00 X30、(精车起始段)G01 Z-80、(精车轮廓)N20 X52、(精车结束段)G00 X100、 Z100、(退刀)M30 (程序结束)在这个编程实例中,我们首先进行了初始化设置,包括选择进给方式、主轴转速、调用刀具等。

g71指令编程实例详解以G71指令编程实例详解为标题G71指令是一种CNC(数控机床)编程指令,用于进行参数化编程,以实现自动化加工。

本文将通过详细的实例,深入解析G71指令的使用方法和注意事项。

G71指令是一种用于指定重复加工的循环的编程指令。

它可以简化重复性的加工操作,提高生产效率。

在使用G71指令之前,我们需要先了解一些基本的CNC编程知识。

我们需要明确工件的坐标系和刀具的坐标系。

工件坐标系是指工件上的一个参考坐标系,用于表示工件的位置和形状。

刀具坐标系是指刀具上的一个坐标系,用于表示刀具的位置和姿态。

接下来,我们需要了解一些与加工相关的参数,如进给速度、主轴转速、切削深度等。

这些参数将影响加工的效果和质量。

现在,让我们通过一个实例来详细解析G71指令的使用方法。

假设我们需要加工一个直径为50mm的圆柱形零件。

首先,我们需要进行初始设定,包括刀具的选择、进给速度、主轴转速等参数的设置。

然后,我们可以开始编写G71指令了。

下面是一个使用G71指令进行圆柱加工的编程示例:N10 G90 G54 G92 S1000 M03N20 G00 X50 Z5N30 G71 U0.5 R2N40 G71 P100 Q200 U0.3 W0.1 F0.1N50 G00 X100N60 G71 P150 Q250 U0.2 W0.05 F0.05N70 G00 X150N80 G71 P200 Q300 U0.1 W0.02 F0.02N90 G00 X200N100 G71 P250 Q350 U0.05 W0.01 F0.01N110 G00 X250N120 G71 P300 Q400 U0.02 W0.005 F0.005N130 G00 X300N140 G71 P350 Q450 U0.01 W0.002 F0.002N150 G00 X350N160 G71 P400 Q500 U0.005 W0.001 F0.001N170 G00 X400N180 G71 P450 Q550 U0.002 W0.0005 F0.0005 N190 G00 X450N200 G71 P500 Q600 U0.001 W0.0002 F0.0002 N210 G00 X500N220 G71 P550 Q650 U0.0005 W0.0001 F0.0001N240 G71 P600 Q700 U0.0002 W0.00005 F0.00005N250 G00 X600N260 G71 P650 Q750 U0.0001 W0.00002 F0.00002N270 G00 X650N280 G71 P700 Q800 U0.00005 W0.00001 F0.00001N290 G00 X700N300 G71 P750 Q850 U0.00002 W0.000005 F0.000005N310 G00 X750N320 G71 P800 Q900 U0.00001 W0.000002 F0.000002N330 G00 X800N340 G71 P850 Q950 U0.000005 W0.000001 F0.000001N350 G00 X850N360 G71 P900 Q1000 U0.000002 W0.0000005 F0.0000005N370 G00 X900N380 G71 P950 Q1050 U0.000001 W0.0000002 F0.0000002N390 G00 X950N400 G71 P1000 Q1100 U0.0000005 W0.0000001 F0.0000001N410 G00 X1000N420 G71 P1050 Q1150 U0.0000002 W0.00000005 F0.00000005 N430 G00 X1050N440 G71 P1100 Q1200 U0.0000001 W0.00000002 F0.00000002N460 G71 P1150 Q1250 U0.00000005 W0.00000001 F0.00000001N470 G00 X1150N480 G71 P1200 Q1300 U0.00000002 W0.000000005 F0.000000005N490 G00 X1200N500 G71 P1250 Q1350 U0.00000001 W0.000000002 F0.000000002N510 G00 X1250N520 G71 P1300 Q1400 U0.000000005 W0.000000001 F0.000000001 N530 G00 X1300N540 G71 P1350 Q1450 U0.000000002 W0.0000000005 F0.0000000005N550 G00 X1350N560 G71 P1400 Q1500 U0.000000001 W0.0000000002 F0.0000000002N570 G00 X1400N580 G71 P1450 Q1550 U0.0000000005 W0.0000000001 F0.0000000001N590 G00 X1450N600 G71 P1500 Q1600 U0.0000000002 W0.00000000005 F0.00000000005N610 G00 X1500N620 G71 P1550 Q1650 U0.0000000001 W0.00000000002F0.00000000002N630 G00 X1550N640 G71 P1600 Q1700 U0.00000000005 W0.00000000001 F0.00000000001N650 G00 X1600N660 G71 P1650 Q1750 U0.00000000002 W0.000000000005 F0.000000000005N670 G00 X1650N680 G71 P1700 Q1800 U0.00000000001 W0.000000000002 F0.000000000002N690 G00 X1700N700 G71 P1750 Q1850 U0.000000000005 W0.000000000001 F0.000000000001N710 G00 X1750N720 G71 P1800 Q1900 U0.000000000002 W0.0000000000005 F0.0000000000005N730 G00 X1800N740 G71 P1850 Q1950 U0.000000000001 W0.0000000000002 F0.0000000000002N750 G00 X1850N760 G71 P1900 Q2000 U0.0000000000005 W0.0000000000001 F0.0000000000001N770 G00 X1900N780 G71 P1950 Q2050 U0.0000000000002 W0.00000000000005 F0.00000000000005N790 G00 X1950N800 G71 P2000 Q2100 U0.0000000000001 W0.00000000000002 F0.00000000000002N810 G00 X2000N820 G71 P2050 Q2150 U0.00000000000005 W0.00000000000001 F0.00000000000001N830 G00 X2050N840 G71 P2100 Q2200 U0.00000000000002 W0.000000000000005 F0.000000000000005N850 G00 X2100N860 G71 P2150 Q2250 U0.00000000000001 W0.000000000000002 F0.000000000000002N870 G00 X2150N880 G71 P2200 Q2300 U0.000000000000005 W0.000000000000001 F0.000000000000001。

数控车削技术(入门)实例(一)毛坯为ф22×90,全部倒角为1×45°图5-1一、教学目的1、掌握对刀的概念及重要性。

2、掌握端面、外圆、锥度的编程和加工。

3、能熟练掌握精车对刀正确性的检查方法及调整。

4、遵守操作规程,养成文明操作、安全操作的良好习惯。

二、加工操作步骤参见图5-1,加工该零件时一般先加工零件外形轮廓,切断零件后调头加工零件总长。

编程零点设置在零件右端面的轴心线上。

1、夹零件毛坯,伸出卡盘长度76 mm。

2、车端面。

3、粗、精加工零件外形轮廓至尺寸要求。

4、切断零件,总长留0.5mm5、零件调头,夹ф21外圆(校正)6、加工零件总长至尺寸要求(程序略)7、回换刀点,程序结束。

三、注意事项1、确认车刀安装的刀位和程序中的刀号相一致。

2、仔细检查和确认是否符合自动加工模式。

3、灵活运用倍率修调开关。

4、为保证对刀的正确,对刀前应将工件外圆和端面采用手动方式车一刀。

5、机床的长度超程限位为15 mm。

四、应用的刀具:参考程序:O0233 ;N10 G50 X80 Z20;设定坐标系(起刀点)N20 M3 S02 T0100;调用粗车刀,主轴低低速正转N30 G00 X22 Z2;快速定位,接近工件N40 G71 U2 R1 ;每次进刀量4mm(直径)退刀1mmN50 G71 P60 Q140 U0.2 W0.2 F100;对外轮廓粗车加工,余量X、Z方向0.2mm N60 G00 X8;N70 G01 Z0 F60 ;N80 X10 Z-1; N60~N140为精加工外形轮廓程序群N90 Z-20;N100 X16 Z-28;N110 Z-40 ;N120 X19;N130 X21 Z-41;N140 Z-60;N180 G70 P60 Q140; 精车G71外形轮廓N190 G00 X80 Z20; 返回起刀点N200 T0303;换回切断刀,刀宽3mmN210 G00 X23 Z-59.8;快速定位,接近工件N220 G01 X10 F30; 切槽N225 G00 X23N230 G00 Z-59.5 ; 定位N240 G01 X-0.1 F30; 切断N250 G00 X50N255 Z50 ;返回起刀点N260 T0100 M05; 换回基准刀,主轴停止N270 M30; 程序结束数控车削技术(入门)实例(二)毛坯为ф22×65图5-2一、教学目的1、掌握对刀的概念及重要性。

2、掌握端面、外圆、圆弧的编程和加工。

3、能熟练掌握精车对刀正确性的检查方法及调整。

4、遵守操作规程,养成文明操作、安全操作的良好习惯。

二、加工操作步骤。

参见图5-2,加工该零件时一般先加工零件外形轮廓,切断零件后调头加工零件总长。

编程零点设置在零件右端面的轴心线上。

1、夹零件毛坯,伸出卡盘长度60mm。

2、车端面。

3、粗、精加工零件外形轮廓至尺寸要求。

4、切断零件,总长留0.5mm5、零件调头,夹ф21外圆(校正)6、加工零件总长至尺寸要求(程序略)7、回换刀点,程序结束。

三、注意事项1、确认车刀安装的刀位和程序中的刀号相一致。

2、仔细检查和确认是否符合自动加工模式。

3、灵活运用倍率修调开关。

4、为保证对刀的正确,对刀前应将工件外圆和端面采用手动方式车一刀。

5、机床的长度超程限位为15 mm。

四、应用的刀具:程序:O2233;N10 G50 X50 Z50;设定坐标系(起刀点)N20 M3 S02 T0202;调用粗车刀,主轴低低速正转N30 G00 X22 Z2;快速定位,接近工件N40 G71 U2 R1 ;每次进刀量4mm(直径)退刀1mmN50 G71 P60 Q150 U0.2 W0.2 F100;外形轮廓粗车加工,余量X、Z方向0.2mm N60 G00 X0;N70 G01 Z0 F60 ;N80 X4;N90 G03 X10 Z-3 R3;N100 G01 Z-10;N110 X11 ;N60~N150为精加工外形轮廓程序群N120 G03 X15 Z-12 R2;N130 G01 Z-17;N140 G03 X21 Z-20 R3;N150 G01 Z-34;N160 G00 X50 Z50 ;返回起刀点N170 T0100; 调用精车刀N180 G00 X25 Z2; 快速定位,接近工件N190 G70 P60 Q150; 精车G71外形轮廓N200 G00 X50 Z50; 返回起刀点N210 T0303; 换回切断刀,刀宽3mmN220 G00 X23 Z-33.8;快速定位,接近工件N230 G94 X10 F30; 切槽N240 G00 Z-33.5 ; 定位N250 G94 X-0.1 F30; 切断N260 G00 X50 Z50 ;返回起刀点N270 T0100 M05; 换回基准刀,主轴停止N280 M30; 程序结束数控车削技术(入门)实例(三)毛坯为ф22×55图5-3一、教学目的1、掌握对刀的概念及重要性。

2、掌握端面、外圆、锥度的编程和加工。

3、能熟练掌握精车对刀正确性的检查方法及调整。

4、遵守操作规程,养成文明操作、安全操作的良好习惯。

二、加工操作步骤。

参见图5-3,加工该零件时一般先加工零件外形轮廓,切断零件后调头加工零件总长。

编程零点设置在零件右端面的轴心线上。

1、夹零件毛坯,伸出卡盘长度43mm。

2、车端面。

3、粗、精加工零件外形轮廓至尺寸要求。

4、切断零件,总长留0.5mm5、零件调头,夹ф17外圆(校正)6、加工零件总长至尺寸要求(程序略)7、回换刀点,程序结束。

三、注意事项1、加工圆锥时刀具必须要各对准工件中心。

2、加工圆锥时,锥度由各点坐标确定,故尺寸计算必须准确。

3、机床的长度超程限位为15 mm。

4、锥度比的计算公式为:l dD-=锥度比,本例计算锥度大径为12.33 mm。

四、应用的刀具:程序:O2233;N10 G50 X50 Z50;设定坐标系(起刀点)N20 M3 S02 T0202;调用粗车刀,主轴低低速正转N30 G00 X22 Z2;快速定位,接近工件N40 G71 U2 R1 ;每次进刀量4mm(直径)退刀1mmN50 G71 P60 Q120 U0.2 W0.2 F100;外形轮廓粗车加工,余量X、Z方向0.2mm N60 G00 X0;N70 G01 Z0 F60 ;N80 G03 X10 Z-5 R5 ;N90 G01 X10 Z-8 ; N60~N120为精加工外形轮廓程序群N100 G01 X12.33 Z-15;N110 X17 ;N120 Z-27 ;N130 G00 X50 Z50 ;返回起刀点N140 T0100; 调用精车刀N150 G00 X25 Z2; 快速定位,接近工件N160 G70 P60 Q120; 精车G71外形轮廓N170 G00 X50 Z50; 返回起刀点N180 T0303; 换回切断刀,刀宽3mmN190 G00 X23 Z-26.8;快速定位,接近工件N200 G94 X10 F30; 切槽N210 G00 Z-26.5 ; 定位N220 G94 X-0.1 F30; 切断N230 G00 X50 Z50 ;返回起刀点N240 T0100 M05; 换回基准刀,主轴停止N250 M30; 程序结束数控车削技术(入门)实例(四)毛坯为ф22×80图5-4一、教学目的1、能根据零件图确定切槽程序编制的方法。

2、合理选择切槽的方法。

3、能应用合理的方法保证槽的精度。

4、遵守操作规程,养成文明操作、安全操作的良好习惯。

二、加工操作步骤。

参见图5-4,加工该零件时一般先加工零件外形轮廓,切断零件后调头加工零件总长。

编程零点设置在零件右端面的轴心线上。

1、夹零件毛坯,伸出卡盘长度60mm。

2、车端面。

3、粗、精加工零件外形轮廓至尺寸要求。

4、切断零件,总长留0.5mm5 、零件调头,夹ф21外圆(校正)6、加工零件总长至尺寸要求(程序略)7、回换刀点,程序结束。

三、注意事项1、切槽时,刀头宽度不能过宽,否则容易引起振动。

2、安装切槽刀时,主切削刃与工件轴心线要平行。

3、切槽车刀对刀时刀沿的位置码必须和程序中的刀沿位置码相一致。

4、机床的长度超程限位为15 mm。

四、应用的刀具:N10 G50 X50 Z50;设定坐标系(起刀点)N20 M3 S02 T0202;调用粗车刀,主轴低低速正转N30 G00 X22 Z2;快速定位,接近工件N40 G71 U2 R1 ;每次进刀量4mm(直径)退刀1mmN50 G71 P60 Q150 U0.2 W0.2 F100;外形轮廓粗车加工,余量X、Z方向0.2mm N60 G00 X8;N70 G01 Z0 F60 ;N80 X10 Z-1;N90 G01 Z-10;N100 G03 X14 Z-12 R2; 外形轮廓的精加工轮廓程序群N110 G01 Z-20;N120 X21;N130 Z-49;N140 G00 X50 Z50; 返回起刀点N150 T0303; 换回切断刀,刀宽3mmN160 G00 X22 Z-31; 快速定位,接近工件N170 G94 X14 F30;N180 Z-33; 切槽N190 Z-35;N200 G00 X50 Z50 ;返回起刀点N210 T0100; 调用精车刀N220 G00 X22 Z2; 快速定位,接近工件N230 G70 P60 Q150; 精车G71外形轮廓N240 G00 X50 Z50; 返回起刀点N250 T0303; 换回切断刀,刀宽3mmN260 G00 X22 Z-49; 快速定位,接近工件N270 G94 X10 F30; 切槽N280 G00 Z-48.5 ; 定位N290 G94 X-0.1 F30; 切断N300 G00 X50; 快速定位,离开工件N310 G00 X50 Z50 ;返回起刀点N320 T0100 M05; 换回基准刀,主轴停止N330 M30; 程序结束数控车削技术(入门)实例(五)毛坯为ф22×70图5-5一、教学目的1、能根据零件图确定切槽程序编制的方法。

2、合理选择切槽的方法。

3、能应用合理的方法保证槽的精度。

4、遵守操作规程,养成文明操作、安全操作的良好习惯。

二、加工操作步骤。

参见图5-5,加工该零件时一般先加工零件外形轮廓,切断零件后调头加工零件总长。

编程零点设置在零件右端面的轴心线上。

1、夹零件毛坯,伸出卡盘长度52mm。

2、车端面。

3、粗、精加工零件外形轮廓至尺寸要求。

4、切断零件,总长留0.5mm5 、零件调头,夹ф21外圆(校正)6、加工零件总长至尺寸要求(程序略)7、回换刀点,程序结束。