内浇口计算

- 格式:xls

- 大小:90.00 KB

- 文档页数:2

浇注系统的设计与计算摘要:本文主要讲述了计算机在浇注系统中辅助应用,为铸造工艺设计的科学化、精确化,提供了良好的工具。

关键词:设计原则设计顺序设计方法及计算公式在铸造工艺设计过程中,有许多繁贞的数字计算和大量的查表选择工作,仅凭工艺设计人员的个人经验和手工操作,不但要发费很多时间,而且设计结果往往因人而异,很难保证铸件质量。

60年代以来,特别是进入80年代后,随着电子计算机技术的迅猛发展,计算机辅助设计技术在工业中得到愈来愈广泛的应用,也为铸造工艺设计的科学化、精确化提供了良好的工具,成为铸造技术开发和生产发展的重要内容之一。

浇注系统是在砂型中开设的引导金属液进入型腔和冒口的通道,是铸型充填系统中的一个组成部分,通常由四部分(组元)组成:外浇道(浇口杯、浇口盆)、直浇道、横浇道和内浇道。

如图(1)所示。

设计浇注系统主要是选择浇注系统的结构类型,确定引入位置,计算浇注系统各组元的截面尺寸。

成功的浇注工艺,取决于金属本身的特性、铸型的性质和把金属液引入型腔的浇注系统的结构。

设置浇注系统是铸造技术人员和工人用以控制金属液充型的主要手段。

因此,这是一项重要的技术工作。

1-浇口杯2-直浇道3-横浇道4-内浇道图(1)浇注系统结构示意图一、浇注系统的设计原则所谓浇注系统的设计原则就是确定这些浇注系统的形状、尺寸和浇注条件。

如果浇注系统设计不合理就有可能造成以下铸造缺陷,如气孔、砂眼、渣眼、缩孔、裂纹、浇不足和冷隔等缺陷,因此浇注系统时必须遵守以下原则:(1)液体金属的温度在流动中应不降低太多。

(2)应不卷入空气或铸型与液体金属的界面上发生反应所生成的气体。

(3)应不损坏铸型。

(4)应防止掉砂和熔渣流入型腔。

(5)应防止液体金属过度加热铸型。

(6)应有助于方向性凝固。

(7)应不降低工艺出口率(型腔体积对包括浇注系统在内的整铸型型腔体积之比)。

(8)凝固以后应该容易去除。

二、浇注系统设计顺序不同的铸造方法、工厂、技术人员可能采用不同的浇注系统设计方法。

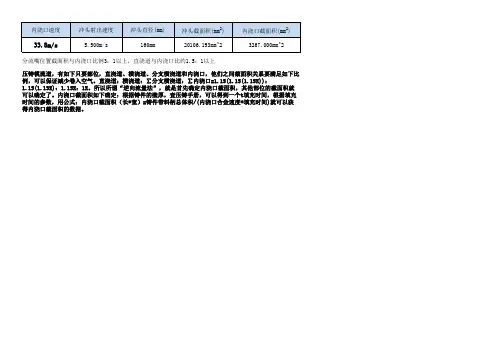

内浇道截面面积的计算根据截面比设计法,内浇道截面面积计算公式为:pL Lgh t G A 2μρ=内式中: A 内—内浇道截面积; G L —流经内浇道的金属液总重量;L ρ—金属液密度; μ—流量损耗系数; t—浇注时间; g—重力加速度;h p —内浇道单元处的压力高度值;Hp—平均静压头高度;对于有浇口杯-直浇道-横浇道-内浇道四个单元的浇注系统来说ℎp =k 221+k 12+k 22H p式中: k 1—直浇道截面积与横浇道截面积之比;k 2—直浇道截面积与内浇道截面积之比; H p 为平均静压头的高度。

浇注时间t 按照经验公式t=AG n (1) t=B δp G n (2)G 为铸件或浇注金属重量;δ为铸件壁厚。

对于铝合金对于式(1)有:A=2.4; n=0.387 式(2)有:B=1.25; n=0.35; p=0.35.式中各参数的数值为:根据铸件的合金为铝合金G L 一般为铸件质量的2~3倍,故而G L=2.5×G =2.5×253.986=634.965kg ;L ρ =2.685g/cm 3=2.685×103kg/m 3;一、 取截面比为A 直:A 横:A 内=1:2:1。

μ=0.68;k 1=0.5;k 2=1;g=9.8m/s 2。

采用底注式根据砂箱高度为700mm以及浇口杯高度为150mm,H p =85cm ;按式(1)得t=2.4G L 0.387=2.4×(634.965)0.387=20.46s ; 按式(2)得t=B δp G n =1.25×200.35×253.9860.35=24.77s 两者相差不大由于铝合金要快浇,可以取t=20.46sℎp =k 221+k12+k 22H p =121+0.52+12×85=0.378m 将以上参数代入式(5-1)得:223内5.62)(00625.0378.08.9246.2068.010685.2965.634cm m A ==⨯⨯⨯⨯⨯⨯=浇注系统各截面尺寸和形状的确定根据已经确定的截面比截面比为A 直:A 横:A 内=1:2:1,可以计算出A 直=62.5cm 2,A 横=125cm 2。

分流嘴位置截面积与内浇口比例3:1以上,直浇道与内浇口比约1.5:1以上

压铸模流道,有如下只要部位,直浇道、横浇道、分支横浇道和内浇口,他们之间截面积关系要满足如下比例,可以保证减少卷入空气。

直浇道:横浇道:∑分支横浇道:∑内浇口=1.15(1.15(1.15X)):

1.15(1.15X):1.15X:1X。

所以所谓“逆向流量法”,就是首先确定内浇口截面积,其他部位的截面积就可以确定了。

内浇口截面积如下确定:根据铸件的壁厚,查压铸手册,可以得到一个t填充时间,根据填充时间的参数,用公式:内浇口截面积(长*宽)=铸件带料柄总体积/(内浇口合金速度*填充时间)就可以获得内浇口截面积的数据。

内浇口厚度计算

摘要:

1.内浇口厚度的概念及重要性

2.内浇口厚度的计算方法

3.影响内浇口厚度的因素

4.内浇口厚度与铸件质量的关系

5.提高内浇口厚度的措施

6.总结

正文:

一、内浇口厚度的概念及重要性

内浇口厚度是指在铸造过程中,从注塑口到铸件壁厚之间的距离。

它是影响铸件质量的重要因素之一,合适的内浇口厚度可以保证铸件的充型完整,减少缺陷的发生。

二、内浇口厚度的计算方法

内浇口厚度的计算一般采用以下公式:

内浇口厚度= (铸件壁厚+ 模具壁厚)/ 2

三、影响内浇口厚度的因素

内浇口厚度受多种因素影响,主要包括铸造材料、浇注系统设计、模具材料等。

合理的浇注系统和模具设计可以提高内浇口厚度,从而提高铸件质量。

四、内浇口厚度与铸件质量的关系

内浇口厚度直接关系到铸件的充型情况,过薄的内浇口厚度可能导致铸件

缺陷,如冷隔、砂眼等。

合适的内浇口厚度可以保证铸件充型完整,提高铸件质量。

五、提高内浇口厚度的措施

1.优化浇注系统设计,减少金属液流动阻力。

2.选择合适的模具材料,提高模具使用寿命。

3.控制铸造过程中的温度,保证金属液的流动性。

4.采用合理的冷却系统,控制铸件的凝固速度。

六、总结

内浇口厚度在铸造过程中具有重要作用,它直接影响到铸件的质量和性能。

通过对内浇口厚度的合理控制和优化,可以提高铸件质量,减少缺陷的发生。

混凝土空心砌块孔内灌混凝土计算【混凝土空心砌块孔内灌混凝土计算】导语:混凝土空心砌块是建筑中常见的材料之一,其特点是轻质、隔热、保温效果好等。

在建筑设计和施工过程中,时常需要对混凝土空心砌块的孔内进行灌注混凝土,以增加其承重能力和稳定性。

本文将介绍混凝土空心砌块孔内灌混凝土的计算方法,并探讨其相关问题。

一、混凝土空心砌块孔内灌混凝土计算方法1. 孔内灌混凝土的需要量计算混凝土空心砌块的设计和施工需要首先计算孔内灌混凝土的需要量。

孔内灌混凝土的需要量取决于砌块的尺寸、墙体的高度和宽度等因素。

一般来说,可以采用以下公式计算:孔内灌混凝土的需要量(m³)= 砌块表面积(m²)× 砌块厚度(m)- 孔口面积(m²)× 孔数量其中,砌块表面积等于砌块底面积加上砌块四个侧面的面积之和,孔口面积为砌块孔的宽度乘以高度,孔数量表示墙体中孔的个数。

2. 混凝土配合比的确定混凝土孔内灌注一般采用普通混凝土或轻骨料混凝土。

根据混凝土的强度要求和实际情况,可以选择不同的混凝土配合比。

一般来说,为了保证混凝土的强度和耐久性,应该根据当地的设计规范和材料性能进行合理配比。

3. 孔内灌混凝土的施工方法混凝土空心砌块孔内灌注混凝土的施工一般分为手工灌注和机械灌注两种方法。

手工灌注适用于小面积、浅孔的情况,施工过程中需注意均匀灌注、振捣和密实;机械灌注适用于大面积、深孔的情况,可提高施工效率和质量。

施工时还需注意混凝土的坍落度、排气等问题。

二、混凝土空心砌块孔内灌混凝土相关问题探讨1. 孔内灌混凝土的纵向和横向连接在混凝土空心砌块的设计和施工过程中,需考虑孔内灌混凝土与砌块的纵向和横向连接。

纵向连接可采用加筋条、加固筋等方式,以增加墙体的整体稳定性和承载能力;横向连接可采用加筋和砂浆填充等方法,以确保墙体的整体刚性和耐震性。

2. 孔内灌混凝土的养护混凝土空心砌块孔内灌注混凝土施工完成后,需要进行养护以确保混凝土的强度和耐久性。

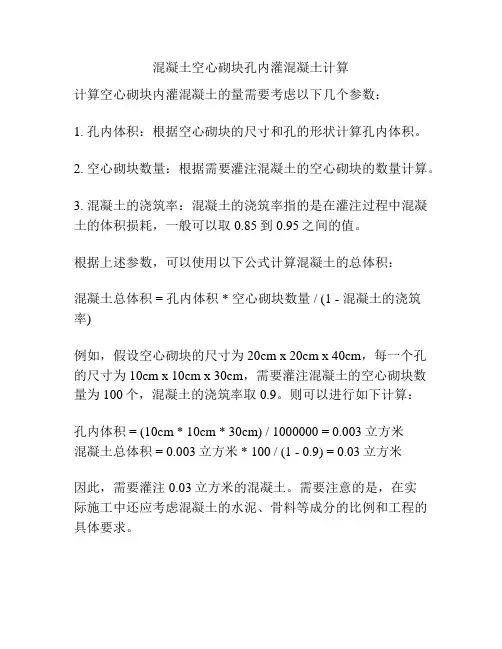

混凝土空心砌块孔内灌混凝土计算

计算空心砌块内灌混凝土的量需要考虑以下几个参数:

1. 孔内体积:根据空心砌块的尺寸和孔的形状计算孔内体积。

2. 空心砌块数量:根据需要灌注混凝土的空心砌块的数量计算。

3. 混凝土的浇筑率:混凝土的浇筑率指的是在灌注过程中混凝土的体积损耗,一般可以取0.85到0.95之间的值。

根据上述参数,可以使用以下公式计算混凝土的总体积:

混凝土总体积 = 孔内体积 * 空心砌块数量 / (1 - 混凝土的浇筑率)

例如,假设空心砌块的尺寸为20cm x 20cm x 40cm,每一个孔的尺寸为10cm x 10cm x 30cm,需要灌注混凝土的空心砌块数量为100个,混凝土的浇筑率取0.9。

则可以进行如下计算:

孔内体积 = (10cm * 10cm * 30cm) / 1000000 = 0.003立方米

混凝土总体积 = 0.003立方米 * 100 / (1 - 0.9) = 0.03立方米

因此,需要灌注0.03立方米的混凝土。

需要注意的是,在实

际施工中还应考虑混凝土的水泥、骨料等成分的比例和工程的具体要求。

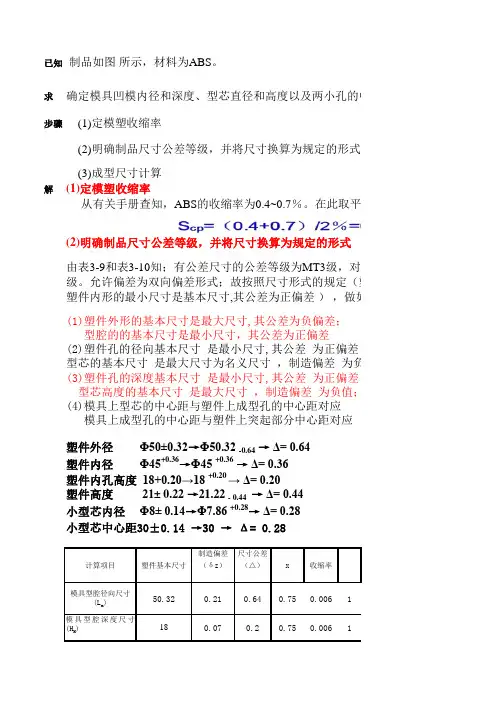

已知求步骤解制造偏差尺寸公差(δz)(△)x 收缩率模具型腔径向尺寸(L m )50.320.210.640.750.0061模具型腔深度尺寸(H M )180.070.20.750.0061计算项目塑件基本尺寸塑件内径 Φ45+0.36→Φ45 +0.36 → Δ= 0.36塑件内孔高度 18+0.20→18 +0.20 → Δ= 0.20塑件高度 21± 0.22 →21.22 - 0.44 → Δ= 0.44小型芯内径 Φ8± 0.14→Φ7.86 +0.28→ Δ= 0.28(1)塑件外形的基本尺寸是最大尺寸,其公差为负偏差;型腔的的基本尺寸是最小尺寸,其公差为正偏差(2)塑件孔的径向基本尺寸 是最小尺寸,其公差 为正偏差;型芯的基本尺寸 是最大尺寸为名义尺寸 ,制造偏差 为负值(3)塑件孔的深度基本尺寸 是最小尺寸,其公差 为正偏差;型芯高度的基本尺寸 是最大尺寸 ,制造偏差 为负值;(4)模具上型芯的中心距与塑件上成型孔的中心距对应模具上成型孔的中心距与塑件上突起部分中心距对应 。

小型芯中心距30±0.14 →30 → Δ= 0.28(2)明确制品尺寸公差等级,并将尺寸换算为规定的形式由表3-9和表3-10知;有公差尺寸的公差等级为MT3级,对ABS 塑件属 “一般精度”;级。

允许偏差为双向偏差形式;故按照尺寸形式的规定(塑件外形的最大尺寸是基本塑件内形的最小尺寸是基本尺寸,其公差为正偏差 ) ,做如下转换:确定模具凹模内径和深度、型芯直径和高度以及两小孔的中心塑件外径 Φ50±0.32→Φ50.32 -0.64 → Δ= 0.64制品如图 所示,材料为ABS 。

(1)定模塑收缩率 (2)明确制品尺寸公差等级,并将尺寸换算为规定的形式 (3)成型尺寸计算(1)定模塑收缩率 从有关手册查知,ABS 的收缩率为0.4~0.7%。

在此取平均收缩率作为模塑收缩率,模具型芯高度尺寸21.220.070.20.750.0061(hs)模具型芯径向尺寸计450.170.50.750.0061算(ls)小型芯内径(ls)7.860.090.280.750.0061两小孔的中心距尺寸300.090.280.750.0061(C S)50.1450.14+0.2117.9617.96+0.07计算公式计算结论计算结论偏差;差为正偏差;偏差 为负值为正偏差;为负值;对应距对应 。

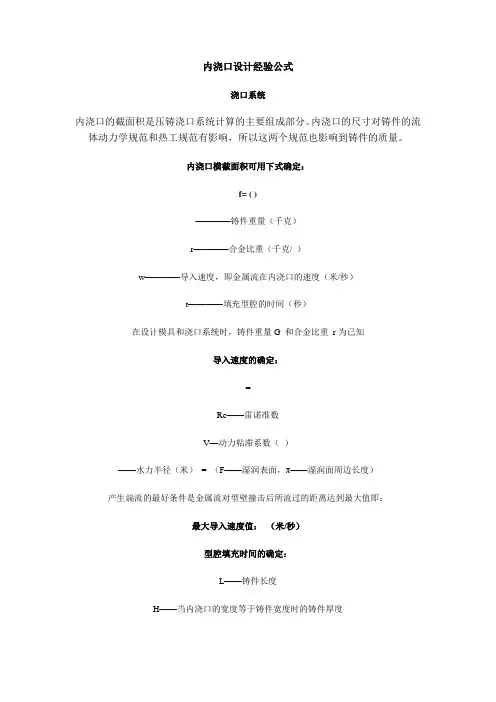

内浇口设计经验公式浇口系统内浇口的截面积是压铸浇口系统计算的主要组成部分。

内浇口的尺寸对铸件的流体动力学规范和热工规范有影响,所以这两个规范也影响到铸件的质量。

内浇口横截面积可用下式确定:f= ( )————铸件重量(千克)r————合金比重(千克/ )w————导入速度,即金属流在内浇口的速度(米/秒)t————填充型腔的时间(秒)在设计模具和浇口系统时,铸件重量G 和合金比重r为已知导入速度的确定:=Re——雷诺准数V—动力粘滞系数()——水力半径(米)= (F——湿润表面,π——湿润面周边长度)产生湍流的最好条件是金属流对型壁撞击后所流过的距离达到最大值即:最大导入速度值:(米/秒)型腔填充时间的确定:L——铸件长度H——当内浇口的宽度等于铸件宽度时的铸件厚度ω——导入速度——液金属的比热(千卡/公斤.摄氏度)——液金属的导热系数(千卡/米2.小时.摄氏度) λ2——模具金属的热传导系数(千卡/米2.小时.摄氏度) C2——模具金属的比热(千卡/公斤.摄氏度)r2——模具金属的比重(千克/ )t——模具金属的温度(摄氏度)t2——液金属从内浇口出口处的温度t浇口套——浇口套温度t aa——压室内浇注金属的温度(等于合金在保温炉内的温度)λcm——涂料的热传导系数(千卡/米2.小时.摄氏度)X cm——涂料层的厚度(米)t cm——压室温度(摄氏度)F cm——热传导面积(米2)G o——压室内金属重量(公斤)——液金属的比热(千卡/公斤.摄氏度)τ——金属在压室内停留的时间(秒)l——直浇口长度Rπ——直浇口半径C/——液金属的比热α——传热系数(千卡/米2.小时.摄氏度)α=1.5——液金属的热传导系数(千卡/米2.小时.摄氏度)tφ——离浇口最远的型腔的温度压铸模浇口计算由模具和机器提供的性能:内浇口截面积Sa(厘米2)胀型力F0(吨)压射冲头直径d(毫米)填充时间t(秒)内浇口处填充速度Va(米/秒)压射比压Pi(达因/厘米2)内浇口处体积速率Q(厘米3/秒)冲头速度V(米/秒)基本关系式:M= (m——合金的比重;铝合金为2.6)Q=100VaSaM=Sa=F0=d=冷却时间与填充时间:金属模具内铸件的冷却时间主要与三个因素有关:——金属传给模具单位体积的热量W——模具材料的热扩散系数b——压铸时金属和模具的温差△θW=横浇道标准:(1)为了减少重熔的费用,横浇道的横截面限制在1.25~1.6倍的内浇口面积。

点浇口尺寸的计算公式

点浇口尺寸的计算公式可以根据不同的情况而有所不同。

以下是几种常见的计算公式:

1. 圆形浇口的计算公式:

d = 2 ×√(Q/π)

其中,d为浇口直径,Q为流量。

2. 方形浇口的计算公式:

d = √(4Q/L)

其中,d为浇口边长,Q为流量,L为浇口长度。

3. 矩形浇口的计算公式:

d1 = √(4Q/L1)

d2 = √(4Q/L2)

其中,d1和d2分别为浇口的两个边长,Q为流量,L1和L2分别为浇口的两个长度。

需要注意的是,以上公式只是一些常见的计算公式,实际应用中还需要考虑其他因素,例如浇口位置、材料流动性等。

因此,在实际应用中,需要结合具体情况进行计算。

计算内浇口截面积和浇注时间的简明方法【摘要】生产钻镗床铸铁件巳有几十年的历史,在长期生产实践中,我们体会到为了获得质量好的铸件,必须控制许多工艺因素,其中正确的浇注系统是保证铸件质量稳定的重要因素之一,而内浇口的截面积和浇注时间又是最基本的。

因此,总结这方面的经验,找出其规律,是很有必要的。

【关键词】灰铸铁件;压边浇口;浇注系统;铸造工艺;铸件重量1 简明方法的产生在计算铸件浇注系统时,计算内浇口的截面积和浇注时间是两项主要内容,在现行的几种计算方法中,都是先计算浇注时间,再计算内浇口的截面积。

通过对摇钻系列(Z 3040×16、Z3080×25、Z 30100×31)和镗床(T68)等产品的主要铸件内浇口截面积数据的分析,搜集了现场实际浇注时间,然后进行反运算,找出铸件在不同重量、壁厚和形状的条件下,内浇口截面积(F内)、铁水流速(U)、流量(Q)和浇注时间(t)之间的定量关系,提出一个内浇口截面系数,归纳一个新的简明计算方法,称为“F-t”法,即先计算内浇口截面积,后计算浇注时间。

2 常用的计算方法及存在的问题在计算铸件内浇口截面积时,常用的有以下几种方法:2.1 平均压头的计算法(即阿暂公式法)式中G—浇入的铁水重量;μ—流量系数;t—浇注时间;Hp—平均压头。

2.2 比浇注速度法式中K—比浇注速度,其余符号意义同上。

2.3 查表法根据铸件重量和壁厚查出F内。

2.4 潮模大件查表法这是根据阿暂公式计算结果绘制的表,以上几种方法,我们使用时发现主要问题是:(1)计算结果不能满足实际要求,大部分偏小20~30%左右,因此,不能正确指导工艺编制。

(2)计算过程较麻烦,要选定的系数较多,而这些系数的变动范围又较大,不易选得准确,每个人选的很难一致。

因此,使用不方便,所得结果不一致。

(3)计算所得的浇注时间比实际大部分偏高,而上述计算内浇口的方法,都是先求出浇注时间,后计算内浇口截面积,这不仅影响计算结果,对那些不需要计算浇注时间的铸件,这一步也是个浪费。

我们要计算精密铸造内浇口的截面积。

首先,我们需要了解内浇口截面积与铸造过程的关系。

在铸造过程中,内浇口的截面积是一个关键参数,它决定了金属液流入铸模的速度和流量。

为了确保铸造过程的顺利进行,我们需要计算合适的内浇口截面积。

内浇口截面积(A)与铸造的金属体积(V)和铸造时间(t)之间的关系可以用以下的数学公式表示:

A = V / t

这个公式告诉我们,内浇口的截面积越大,金属液流入的速度就越快,但过大的截面积可能导致金属液溢出。

因此,在确定内浇口截面积时,我们需要综合考虑各种因素,并进行多次试验以找到最佳值。

为了得到精确的结果,我们通常需要使用专业的铸造软件或工具进行计算。

计算结果为:内浇口的截面积是100 平方厘米。

所以,为了完成这个铸造任务,我们需要一个内浇口截面积为100 平方厘米。

内浇口设计内浇口是浇注系统最终的一段,直接与型腔相通。

它的作用是使横浇道输送的低速金属液变为高速输入型腔中,并使之形成理想的流态而顺序地填充至型腔。

内浇口的位置、形状和大小可以决定金属液的流速、流向和流态,对铸件质量有直接关系。

薄的内浇口,金属液流速高,对填充薄壁和形状复杂零件有利,能获得外形清晰的铸件。

但过薄会使金属液呈喷雾状高速流入型腔,与空气混合在一起,金属液滴与型腔接触后很快地凝固,在铸件表面形成麻点和气泡,并由于冲刷型面,容易和型腔产生黏附现象;内浇口增厚,金属液流入速度相对降低,有利于排除型腔中的气体及传递静压力,使铸件结晶致密,表面粗糙度低。

但内浇口过厚会使流速过分降低,延长填充时间,金属液温度下降,使之与型腔接触表面形成硬皮,造成铸件轮廓不清晰,成型不良,并给切除浇注系统时增加困难。

1、内浇口断面积的计算。

F内= Q/rvT F内为内浇口断面积(mm2)、Q为铸件质量(克)。

r 为液态金属密度(g..cm-3).V为内浇口金属液的流速,m/s。

T为填充型腔时间(S)不同材料的铸件均不一样。

液态金属密度值3、内浇口厚度,可根据断面积和厚度求得。

但内浇口宽度对填充状态有影响,适当的宽度便于排气并可避免涡流产生。

对于形状简单的铸件可参考下图。

4、内浇口长度,一般取2-3mm 。

过长会使液流阻力加大,压力不易传递;过短会发生喷溅现象,使内浇口处磨损加快。

为了在去除浇注系统时不致损伤铸件本体,在内浇口与型腔连接处制成(0.3-0.5)*45°的倒角。

点浇口用于外形对称、壁厚均匀、高度不大、顶部无孔的罩壳类铸件。

点浇口是顶浇口的一种特殊形式,它克服了顶浇口存在的缺点,金属液以高速沿整个型腔均匀充填。

内浇口截面积Ag=(3-5)×产品总重量根号。

简单形状铸件的内浇口矩形:B=(0.6-0.8)A;圆形:B=(0.4-0.7)D 环形:B=(0.25-0.33)D。

内浇口设计参考

一:内浇口位置1:溶烫的充填应从厚到薄 2:内浇口设置应使溶烫先远后近3:内浇口的设置应你溶烫进入型腔后保证排渣,排汽畅通 4:内浇口不宜正对型芯 5:如有肋,应与溶烫进入型腔后流向一致6:保证充填距离最短7:如果须要设置多个浇口时,要保证进入型腔的溶烫不产生涡流8:内浇口的形状一定要考虑产品的形状,保证充填的一致性9:内浇口的设置要去除容易二:内浇口厚度内浇口厚度是与产品的壁厚有很大的关系,一般是与壁厚成正比,告诉大家一经验公式供参考,t=T/3±0.5,t为浇口的厚度,T为产品的壁厚,这不是包医百病的灵丹哦,它还要兼固须要通过浇口的溶烫的体积,分析着用啊,三:内浇道的形状内浇道的形状,一些权威资料上有介绍,但不是那里都适用,不管是扇形,漏斗形,锥形,但有点是非常重要的,那就是保证溶烫经过流道不能产生涡流。

几种形状可以单用,可以混用,一切从实际出发。

浇注系统的计算浇注速度随压头的增长而变化。

例如:内浇口的面积为100m㎡,压头为100mm,浇注时速度为1Kg/Sec,而当压头为400mm时,内浇口的面积仍为100m㎡,浇注速度就为2Kg/Sec.这种较高的浇注速度是造成铸造缺陷特别是垂直型腔的下半部的重要原因。

㈠ V= 2gh V:铁水的流速 g:加速度 H:预定压头这公式是在理想状态下的结果,没有考虑到在流动过程中由于摩擦造成的能量损失和黏度的变化。

损失因素:当考虑在浇注系统中的能量损失时,一个影响因素应当介绍一下。

损失系数m,用来描述在浇注系统中速度或流速的减少,影响因素主要有两个方面,①在浇注系统和铸型中能量的损失,有时由于气压(在型腔中的)或铁水引入型腔的方式的错误;②铁水的黏度的变化(这种变化主要由于铁水的成分、浇注温度和金属的种类)浇注系统的形状,主要是内浇口的形状对损失系数的影响见图1,同样的面积内浇口厚度不同流动中的损失也不同,内浇口越厚,损失越小。

损失系数m是一个典型的经验数据,可以预定一用于浇注系统的计算,预定的m在以后的流动实验中将被修正。

当考虑到m时公式㈠将被修正为:V=m 2gH ㈡流速 W 的概念是指在一段时间内经过浇道的铁水的公斤重量。

ω= G/T ㈢ω也可以表达为 W= ρ * F * V V 流过浇道的速度F 浇道的截面积G/T= ρ * F* VF=------------------------ 对于铁水:ρ=6.89*10 Kg/mm g =9810 mm/SecF= 1036*G/T*m* H ㈣只有对于理想运动状态才没有损失,在任何真实运动中都存在损失系数是0---1之间的分数,损失系数越大损失越小。

在水力系统中,如浇注系统中存在损失,由损失系数来表示,表 1 给出了不同损失系数的流动损失(在浇注系统中):m 0.9 0.8 0.7 0.6 0.5 0.4 0.3 0.2% 11 25 43 67 100 150 233 400 占无摩擦流动的百分比1/9 2/8 3/7 4/6 5/5 6/4 7/3 8/22.金属液在浇注系统中的流动:静态的流层、平稳的流动只能在以下条件下实现。