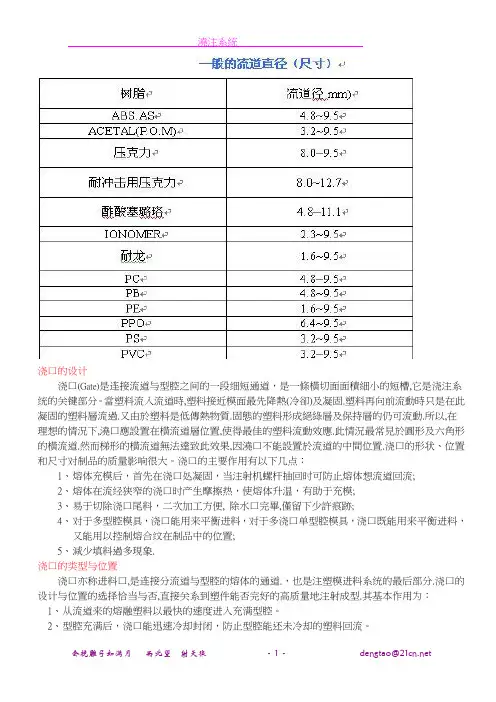

浇注系统浇口尺寸计算

- 格式:ppt

- 大小:10.28 MB

- 文档页数:24

浇口的设计浇口(Gate)是连接流道与型腔之间的一段细短通道,是一條橫切面面積細小的短槽,它是浇注系统的关键部分。

當塑料流入流道時,塑料接近模面最先降熱(冷卻)及凝固.塑料再向前流動時只是在此凝固的塑料層流過.又由於塑料是低傳熱物質.固態的塑料形成絕綠層及保持層的仍可流動.所以,在理想的情況下,澆口應設置在橫流道層位置,使得最佳的塑料流動效應.此情況最常見於圓形及六角形的橫流道.然而梯形的橫流道無法達致此效果,因澆口不能設置於流道的中間位置.浇口的形状、位置和尺寸对制品的质量影响很大。

浇口的主要作用有以下几点:1、熔体充模后,首先在浇口处凝固,当注射机螺杆抽回时可防止熔体想流道回流;2、熔体在流经狭窄的浇口时产生摩擦热,使熔体升温,有助于充模;3、易于切除浇口尾料,二次加工方便,除水口完畢,僅留下少許痕跡;4、对于多型腔模具,浇口能用来平衡进料,对于多浇口单型腔模具,浇口既能用来平衡进料,又能用以控制熔合纹在制品中的位置;5、減少填料過多現象.浇口的类型与位置浇口亦称进料口,是连接分流道与型腔的熔体的通道.,也是注塑模进料系统的最后部分.浇口的设计与位置的选择恰当与否,直接关系到塑件能否完好的高质量地注射成型.其基本作用为:1、从流道来的熔融塑料以最快的速度进入充满型腔。

2、型腔充满后,浇口能迅速冷却封闭,防止型腔能还未冷却的塑料回流。

浇口的设计和塑件的尺寸、形状模具结构,注射工艺条件及塑件性能等因素有关.但是根据上述两句基本作用来说,浇口截面小,长度要短,因为只有这样才能满足增大流料速度,快速冷却封闭,便于塑件分离以及浇口残痕最小等要求.「浇口」(Gate)对於成形性及内部应力有较大的影响,通常依据成形品的形状来决定适当形式,可分为「限制浇口」与「非限制浇口」两大类.限制性浇口是整个浇注系统中截面尺寸最小的部位,通过截面尺寸的突然变化使分流道送来的塑料熔体产生突变的流速增加,提高剪切速率,降低粘度,使其成为理想的流动状态,从而迅速均均衡的充满型腔.对于多型腔模具,调节浇口的尺寸,还可以使非平衡布置的型腔达到同时进料的目的,提高塑件质量. 另外限制性浇口还起着较早固化防止型腔中的熔体倒流的作用, 加工容易,易从浇道切断成形品,可减少残留应力. 又可分为「侧状浇口」(Side Gate)、「重叠浇口」(Overlap Gate)、「凸片浇口」(Tab Gate)、「扇形浇口」(Fan Gate)、「膜状浇口」(Film Gate)、「环形浇口」(Ring Gate)、「盘状浇口」(Disk Gate)、「点状浇口」(Point Gate)及「潜状浇口」(Submarine Gate)等非限制性浇口是由竖浇道直接将塑料注入模穴的浇口,整个浇注系统中截面尺寸最大的部位,它主要是对中大型筒类,壳类塑件型腔起引料和进料后的施压作用.浇口的种类、位置、大小、数目等,直接影响成形品的外观、变形、成形收缩率及强度,所以在设计上应考虑下列事项:在注塑模设计中, 按浇口的结构形式和特点,常用的浇口形式有如下几种:1、直接浇口既是主流道浇口,属于非限制性浇口. 塑料熔体由主流道的大端直接进入型腔,因儿具有流动阻力小,流动流程短及补给时间长等特点.但是也有一定的缺点如进料处有较大的残余应力而导致塑件翘曲变形,由于浇口较大驱除浇口痕迹较困难,而且痕迹较大,影响美观.所以这类浇口多用于注射成型大,中型长流程深型腔筒型或翘型塑件,尤其适合与如聚碳酸脂,聚砜等高粘度塑料.另外,这种形式的浇口只适合于单型腔模具.在设计浇口时,为了减小与塑件接触处的浇口面积,防止该处产生缩口,变形等缺陷,一方面应尽量选用较小锥度的主流道锥角a(a=2~4度),另一方面尽量减小定模板和定模座的厚度.这样的浇口有良好的熔体流动状态,塑料熔体从型腔底面中心部位流向分型面,有利于排气;这样的形式使塑件和浇注系统在分型面上的投影面积最小,模具结构紧凑,注射机受力均匀.2、中心浇口当筒类或壳类塑件的底部中心或接近于中心部位有通孔时,内浇口就开设在该浇口处,同时中心设置分流锥,这种类型的浇口.实际上这是直接浇口的一种特殊形式,具有直接浇口的一系列优点,而克服了直接浇口易产生缩孔,变形等缺陷.中心浇口其实也是端面进料的环行浇口(下面介绍),在设计时,环行的厚度一般不小于0.5mm.进料口环行的面积大于主流道小端面积时,浇口为非限制性浇口;反之,则浇口为限制性型浇口.3、侧浇口侧浇口国外称为标准浇口,(各种图我这里有但是没有扫描仪) 侧浇口一般开设在分型面上,塑料熔体从内侧或外侧充满模具型腔,其截面形状多为矩形(扁槽),改变浇口宽度与厚度可以调节熔体的剪切剪切速率及浇口的冻结时间.这类浇口可根据塑件的形状特征选择其位置,加工和修整方便,因此它是应用较广泛的.优点如下由于浇口截面小,减小浇注系统的浇注系统塑料的消耗量,去除浇口容易,痕迹不明显.缺点有熔接痕存在,注射压力损失较大,使深型腔塑件的排气不利.还克分为1)扇形浇口2)平缝浇口4、环行浇口对型腔填充采用圆环形进料形式的浇口称为环行浇口.特点进料均匀,圆周上各处流速大致相同,流动状态好,型腔中的空气容易排除,熔接痕可以避免.浇口设计在型心上,浇口的厚度t=0.25~1.6mm,长度l=0.8~1.8mm;端面进料的搭接式环行浇口,搭接长度L1=0.8~1.2mm,总长L可取2~3mm; 环行浇口主要用于成型圆筒型无底塑件,但是浇注系统耗料较多,浇口去除困难,浇口痕迹明显.5、轮辐式浇口6、爪形浇口。

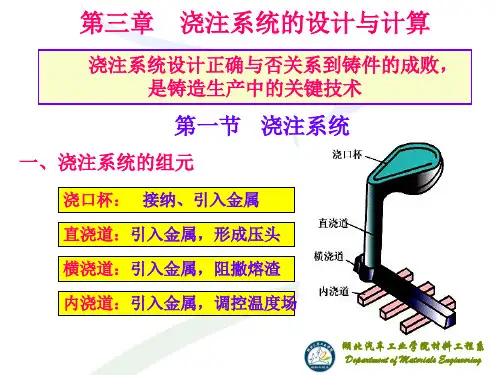

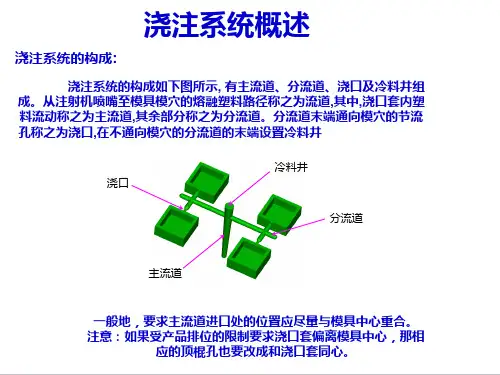

第1章 浇注系统从成型机喷嘴所射出的熔融塑胶材料经过主流道,分流道,浇口进入模腔。

从主流道到模腔之间的通道称为浇注系统。

浇注系统设计的好坏直接影响到制品的质量,且也影响到成型效率。

根据在产品成型时主流道到模腔之间通道中的塑胶是否处于熔融状态可将浇注系统分为冷流道系统和热流道系统。

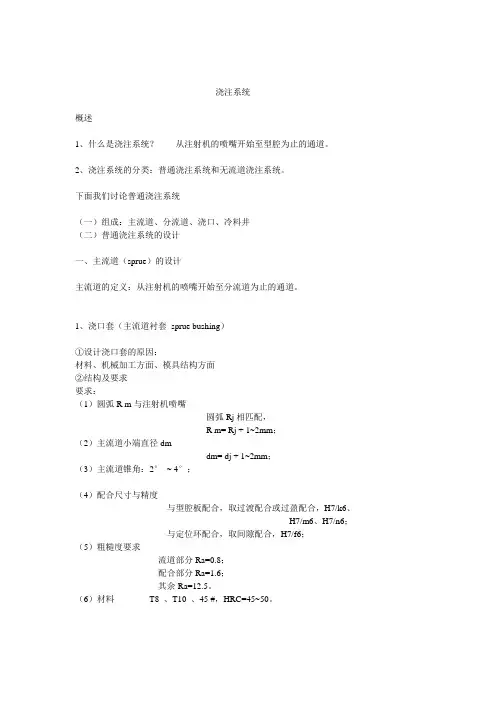

1.1浇注系统设计原则1.1.1主流道(主浇口衬套)(Sprue)为了保证主流道内的凝料可顺利脱出以及喷嘴同浇口套接触处不会漏胶,应满足: 浇口套ΦD = 喷嘴Φd + (0.5~1) mm 浇口套SR= 喷嘴SR + (1~2) mm上述两个参数必须满足客户成型机。

注意:ARTEB 模具ROMI 成型机喷嘴前端是90°锥度面 ΦA≈1~1.2×分流道直径 α取值范围1°~ 3°E:成型机喷嘴伸入模具尺寸----采用模具量产所用成型机的最大值 必须确认成型机喷嘴不会同模具干涉,有足够的空间 L:冷料把长度---在固定侧强度许可的情况下尽可能减短R 取值范围1~2,以防止料把拉毛,产生胶粉后影响下一模产品的表面质量 浇口衬套内孔的表面粗糙度要求≤Ra0.8 材质要求:SKD61真空淬火处理(HRC48~52)浇口衬套必须止转定位,常用固定止转形式如下:螺钉固定+D字型止转 定位圈固定+销钉止转为了使浇口套中的凝料留在可动侧以及收集喷嘴前端注射进入的冷料,需在浇口套下方设计拉料杆与冷料井。

常用拉料杆形式(Sprue puller):1.倒拔冷料井(客户无特别要求时,优先使用此拉料形式)设计参数:浇口衬套大端直径:A冷料井入口直径:B ≈A+0.3(为了更好的收集前端冷料)并>d+0.2顶针直径:d 一般同分流道直径相等且≥5mm(由于此处顶针承受最大的注射压力,因此必须注意顶针的压弯危险)冷料井深度:L=(1~1.5)×分流道直径(需考虑此处的热量是否过于集中)段差值:E=0.2~0.3MM(模板累积误差以及顶针长度公差所导致)α:倒扣穴角度-----取决于成型材料类型,要求此角度能将主料把从浇口衬套中拉出并能被顶针顺利顶出而不产生料粉此区域粗糙度要求Ra1.6,当成型配光镜制品时,此区域粗糙度要求Ra0.8PP,TPO等软胶,α=1.5°或者2°, 单边倒扣量控制在0.15~0.2mm.PP-T20,PC, ABS,POM ,PMMA等硬胶,α=0.5°或者1°, 单边倒扣量控制在0.10~0.15mm.2.Z字形拉料杆设计参数:0.5,10°,R1对于不同直径的拉料杆此参数保持不变拉料杆直径:d 一般同分流道直径相等且≥5mm冷料井深度:A=(0.5~1)×分流道直径(需考虑此处的热量是否过于集中)拉料杆直径d=5,6,8 时,参数L=5拉料杆直径d=10,12 时,参数L=8拉料杆头部粗糙度要求:Ra1.6当有多个Z字形拉料杆时,拉料杆必须止转设计,Z字形朝向一致,以利于取件。

5.2.4浇口的设计浇口亦称进料口,是连接分流道与型腔的熔体通道。

浇口的设计与位置的选择恰当与否直接关系到塑件能否被完好地高质量地注射成型。

浇口可分成限制性浇口和非限制性浇口两大类。

限制性浇口的作用:限制性浇口是整个浇注系统中截面尺寸最小的部位,通过截面积的突然变化,使分流道送来的塑料熔体产生突变的流速增加,提高剪切速率,降低粘度,使其成为理想的流动状态,从而迅速均衡地充满型腔。

对于多型腔模具,调节浇口的尺寸,还可以使非平衡布置的型腔达到同时进料的目的,提高塑件质量。

限制性浇口还起着较早固化防止型腔中熔体倒流的作用。

非限制性浇口的适用范围:非限制性浇口是整个浇口系统中截面尺寸最大的部位,它主要是对中大型筒类、壳类塑件型腔起引料和进料后的施压作用。

常用的浇口可分成以下几种形式:(1)直接浇口直接浇口又称主流道型浇口,它属于非限制性型浇口,如图5.18所示。

塑料熔体由主流道的大端直接进入型腔,因而具有流动阻力小、流动路程短及补缩时间长等特点。

由于注射压力直接作用在塑件上,故容易在进料处产生较大的残余应力而导致塑件翘曲变形。

这种形式的浇口截面大,去除浇口较困难,去除后会留有较大的浇口痕迹,影响塑件的美观。

这类浇口大多用于注射成型大、中型长流程深型腔筒形或壳形塑件,尤其适合于如聚碳酸脂、聚砜等高粘度塑料。

另外,X这种形式的浇口只适于单型腔模具。

在设计直接浇口时,为了减小与塑件接触处的浇口面积,防止该处产生缩孔、变形等缺陷,一方面应尽量选用较小锥度的主流道锥角a(a=2° ~ 4° ),另一方面尽量减小定模板和定模座板的厚度。

直接浇口的浇注系统有着良好的熔体流动状态,塑料熔体从型腔底面中心部位流向分型面,有利于消除深型腔处气体不易排出的缺点,使排气通畅。

这样的浇口形式,使塑件和浇注系统在分型面上的投影面积最小,模具结构紧凑,注射机受力均匀。

(2)中心浇口当筒类或壳类塑件的底部中心或接近于中心部位有通孔时,内浇口就开设在该孔口处,同时中心设置分流锥,这种类型的浇口称中心浇口,如图5.19 所示。

铸造手册中非铁合金铸件浇注系统尺寸的确定铸造是制造业中常见的一种工艺,通过将熔化的金属或非金属材料注入模具中,然后冷却凝固成型,来制造各种零部件和构件。

而在铸造过程中,浇注系统是至关重要的一环,它直接影响着铸件的质量和成型效果。

本文将从深度和广度的角度,探讨铸造手册中非铁合金铸件浇注系统尺寸的确定。

一、什么是铸造手册中的非铁合金铸件浇注系统尺寸?铸造手册中的浇注系统尺寸,指的是对于非铁合金铸件来说,根据铸件的设计和要求,在进行铸造时所需要的浇注系统的各项尺寸参数。

这些尺寸参数包括浇口直径、浇道截面积、浇道长度以及浇注冒口的设计尺寸等等。

二、确定铸造手册中非铁合金铸件浇注系统尺寸的重要性1. 影响铸件的质量浇注系统的尺寸设计不合理会导致浇注不充分,使得铸件出现缺陷,比如气孔、热裂纹等。

合理确定浇注系统的尺寸对于保证铸件的质量至关重要。

2. 影响铸造效率合理的浇注系统尺寸可以降低金属的浇注阻力,提高浇注速度,从而提高铸造的效率。

3. 影响工艺成本如果浇注系统设计不合理,会导致金属浪费或者二次加工,增加了生产成本和周期。

三、如何确定铸造手册中非铁合金铸件浇注系统尺寸?1. 按照铸件的形状和尺寸进行确定铸件的形状和尺寸是确定浇注系统尺寸的基础。

不同形状和大小的铸件,其浇注系统的尺寸也会有所不同。

2. 根据金属流动原理设计根据金属液体在浇注系统中的流动原理,合理设计浇口、浇道和冒口的尺寸和位置,以保证金属充分、均匀地填充模腔。

3. 结合铸造工艺要求根据具体的铸造工艺要求,包括金属的浇注温度、浇注方式、模具的放热要求等,综合考虑确定浇注系统尺寸。

四、个人观点和理解在确定铸造手册中非铁合金铸件浇注系统尺寸时,我认为应该遵循以下原则:一是充分考虑金属流动原理及浇注系统设计的合理性,以保证铸件质量;二是结合具体的铸造工艺要求,使得浇注系统尺寸能够满足铸造过程中的各种要求。

只有在这样的基础上,确定的浇注系统尺寸才能最大程度地保证铸件的质量,提高铸造效率,并节约工艺成本。

42206.0At nd=3042An nt d =π一般,点浇口的截面积与矩形侧浇口的截面积相等。

设点浇口直径为d (mm ),则:计算公式: 经验值1: d=0.8~1.6㎜;玻纤与矿物填充胶料d=1.0~2.0㎜经验值2: 或d=0.5t;a=1°~3°;(上截脱模斜度) b=20°~40°;(浇口锥度)c=0.2~0.4㎜(上截流道较下截大);L=1.5~2.0㎜浇口长度; E=0.8~1.2㎜(直伸位) 计算式中,n 为与塑料品种有关的系数,见表11; t——为制品壁厚(mm );A 为制品外表面积(mm )。

如图7-13a 所示,点浇口直径d 常为0.5~1.8mm ,浇口长度l 常为0.5~2mm 。

为了防止在切除浇口凝料时损坏制品表面,可采用如左图所示的结构,为了有利于熔体流动而设置凹陷圆弧,半径约为1.5~3mm ,H 约为0.7~3.0mm 。

此处圆弧还有储存冷料的作用。

特别在成型薄壁制品时若采用点浇口,则制品易在点浇口附近处产生变形甚至开裂。

为了改善这一情况,在不影响使用的前提下,可将浇口对面的壁厚增加并以圆弧R 过渡。

常见的三种凹陷与波子位设计图形如下图:(1) (2) (3) 3)点浇口的优点与缺点:优点:浇口位置能灵活地确定;浇口附近变形小,残留内应力小;多型腔时采用点浇口容易平衡冷流道浇注系统;对于投影面积大的制品或易变形的制品,采用多个点浇口能够取得理想的结果;浇口能自行拉断且残留痕小。

缺点:由于浇口截面积小,流动阻力大,注射压力损失大,需提高注射压力;只宜用于成型流动性好热塑性塑料;采用点浇口时,为了能取出流道凝料,必须使用三板模具或二板热流道模具,费用较高;生产成型周期相对较长;流道与制品的比例大,废料较多。

4)点浇口适用范围:常用于成型各种壳类、盒类、圆状的制品;圆柱齿轮也常采用点浇口,通常是在一等边三角形的顶点设置三个点浇口。

适用范围宽的铸件浇注系统最小截面积计算公式764甘适FOUNDRYV ol49No10Oct2000适用范围宽的最小截面积计算公式刘文川,王兴平,向敬成J欧光富,吴卫,祝举章(1.西南蔼露研总厂,四川南定-葫了duu2四川省南充市技工学校,四川南充637000 3四川工业学院材料科学系,四川南充637000)摘要:阐连了目前灰铸铁,球铁,铝台盎及铜合盎等叠属铸件在重力铸造条件下.计算铸忙浇注系统最小截面积的常罔水力学公式及几个常用或转常用的竖验硅式之特点和存在的不足.分析了这些公式共同存在的使用前提不明,适用范围密,通用性差等缺点.舟卸了一种用统计学方法回归推算出的实用性强,操作简便快捷,适用范酉宽闰的盎属铸件浇注暮统最小截面积计算公式,并对其计算结果与近十多罡来众多成功的生产实例连行了比麒,证明其具有良好的可靠性,社学性和宽阔的适捕范围.关键词:铸件;盗注系统;退小截面积;计算公式有效浇注时间中图分篓荔融雨写■芰覃磊号1001—4977(2000)10—0764.05 AWidelyUsedEquationfortheMinimumSectionof thePoringSystemAppliedtoV ariousCastingsLIUWen-chuan1,W ANGXing.ping,XIANGJing.cheng2,OUGuang-fu,WUWei,ZHUJu.zhang(1.SouthwestGeneralWorksofEngineParts,Nanchong637000,Sichuan,China;2.SchoolofTechnicalWorkersinNanchongofSichuanProvince,Nanchong637000,Sichua n,China3.SichuanInstituteofTechnology,Nanchong637000,Sichuan,China)Abstraof:Theequations,whicharegeneraIlyusedandbasedonthetheoryofhydrauli∞oremPiricalfor-mula.ofmInimumsectioninthepouringsystemtoproducenon-ferrouscastings,grayironcas tings,duc-tilecastings,arereviewedTheircharacteristicsandshortcomingareIistedTheshortcomings, thatpreconditionisnotclearandthatsuitabilityisnarrow,areanalyzedAnequationbasedonstatis tics,EFm=[G/(r√2日?惦)](1/3),isintroduced,whichischaracteristicsofeasyuse,conveniency andwidesujtabiIitytoPreduceferrousandnon-ferrouscastings.Itisconvincedthatthisequat ionisgood credibleandsuitablebythesuccessfulsampIesintheproductioninrecenttenyears Keywetds:castings;pouringsystem;minimumsection;calculatingequation;effectivepour ingtime迄今为lL,铸件浇注系统最小截面积计算公式已有数十种,用于确定铸件浇注系统最小截面积的图表也有十多种.然而用于生产实践时,这些公式不仅适用范围窄,通用性差,而且存在着仅考虑铸件重量(G件)或浇洼重量(G侥),对铸件壁厚(d)考虑不足的问题即使是一些权威资料和常用手册推荐的计算公式,计算结果亦相差甚远.至于图表法,更存在着准确性差.使众多铸造工作者难以适从的问题铸造工艺合理与否及铸件合格品率的高低,在很大程度上取决于浇注系统最小截面积确定得是否合理.因此,铸件浇注系统最小截面积的确定是铸造工艺学的重要组成部分,铸造工艺设计的关键要素之一,也是铸造工作者的基本研究课题.其相应的计算公式在不断地推陈出新和逐渐完善.本文作者根据在工厂的多年生产实践经验及通过对所掌握的众多文献和资料的统计分析,提出一种适用范围宽的计算铸件浇注系统最小截面积(∑F阻)的新公式,它适用于重力铸造条件下所有金属铸件的各种铸造方式和不同的浇注方式.以期对铸造工艺水平的提高有所贡献.l一些常用计算公式存在的不足目前采用的数十种铸件浇注系统最小截面积计算公式,大致为两类:一类是以水力学为基础的理论计算公式;另一类是源于生产实践的经验计算公式.理论计算公式和应用较多的经验计算公式见表1,1.1水力学理论计算公式普遍反映用袁1中基于水力学的理论计算公式收稿日期:200008—07收割初稿.2000—08,25收到修订确作者嘀介:刘文)11(1963一).男.四川蓬澳人.工学士,西南内燃机配件总厂铸造分厂技术组长.高壤工程师.主要从事发琦机铸件铸造工艺设计厦研完工作.辟适刘文川等:适用范围宽的铸件浇注系统最小截面积计算公式?765表1常用的铸件浇注系统最小截面积计算公式Table1Thecommollusedelevationsforcalculatingminimumsectionareaofthepouringsyst emofcastingsingravitycasting类别计算公l式公式号公式中符号的意义及单位适用对象亚范围水zFE——浇注系坑最小截面积.c(下同)卜一浇住时间.s(下同)力G——金属谴通过阻流截面的重量.1【gg——重力加速度.980c学尚(1)所有金属铸件:公p——材质密度,kg/cmH.——平均压力头.咖(下同)式"——流量系数.一般选取范围为015~095黑专(2)z——经验系数鳢盘壁厘Tn=亘二二G<41~kg的夏杂薄色G——铸件重量(不音浇冒lsI),l【g584943壁中小铸铁件金…铸件平均壁厚/mra≤1516~303l~60G>100kg形状简单属=F阻=rG(31——l070.60.5的中大型灰铸铁件(铸件用G——铸型中金属液的浇注总量.(下同)G>1000l【g的重大铸经zF=(4)验K——比浇住速度.kg/(cm2?s).由G#和轮廓密度Kv(ke,/d~)查表而得铁件公式一一G一(0.o5)佤(5)球氍仟--有=F阻=G,(耳)(61——系数,铝台盘o04o07,镬台金=0025~o04铝,镁舍金铸件, 色金L——流动修正系数.一般取1.0属K——比浇注速度(kg/咖?s),根据轮廓密度Kv按下表选取:铸m=()KJ(kg.dm一)0~l0l_l~22l~331~44.1~55l~6>6铝台金铸件.件用经K0.60.65070750.809095验K——转换系数(查表选定.范围0.8~l3)式EK4'G~'8)铜台金铸件s,"——速度系数(查表选定.范围0.9-32)(1)算得的浇注系统最小截面积∑F日偏小,故有人主张采用大流量原则l1'10."J.这是因为式(i)中流量系数"的变化范围太宽,大小相差6.3倍l】J,要准确估计各种因素对的影响极其困难,生产中很难把握,而按一些资料介绍的修正方法取值则"往往偏大.导致EFm的计算值偏小.同时,式(1)中变量较多,且将对流量(浇注速度)影响不显着但计算比较繁复的平均压力头H.考虑过重,导致式(1)计算量过大.因此,式(1)有待于进一步改进和完善.1.2计算黑色金属铸件2;F目的常用经验公式表1中的式(2)推荐用于计算G<400kg的复杂薄壁中小铸铁件的YF日,但生产实践表明,它仅对G<lOOkg的中小铸铁件有较好的适应性,对G停>100kg的铸铁件,YF的计算值往往偏小,且该式多用于可锻铸铁件,鲜用于灰铸铁件和球墨铸铁件,故式(2)适应性较差.表中的式(3)推荐用于计算G#>~00kg的形状简单的中大铸铁件的∑F口,是生产中应用较多的经验公式.但实际应用时都将经验系数,的限值范围由0.7~0.5扩大至≥1.0的范围[11.式(3)及其推荐的经验系数取值,仅适用于极少数厚壁件,尤其是需要边浇注边朴缩及G>1000的铸铁件.式(4)推荐用于G#>1000kg的重大铸铁件.生产中常用该式计算用吊包(非拔塞方式)手动浇注的大型箱体类铸铁件的YF阻,但对于采用拔塞浇口浇注的铸铁件,用该式计算∑F日时,通常会导致计算值过大而无法认可.因此.式(4)的适用范围较窄.式(5)推荐用于开放式浇注系统浇注的球铁件.在生产中用其计算大型球铁件的YF目时,因计算值偏小.有的工厂便将YF目的实际值取为计算值的2倍",有的工厂用铸件的相应参数核算出其比浇注速度达1.5~1.83kg/(f~ffl2?s)",这在用非拔塞式浇注时是很难实现的.因此,式(5)的适用范围也较窄.1.3计算有色金属铸件£F的常用经验公式(1)表1中的式(6)实际上是将水力学公式(1)中的流量系数"范围窄化后的一个经验公式,推荐用于铝台金铸件和镁台金铸件.用于铝合金铸件时,式(6)中系数的选取范围为0.04—0.O7,实质上是在铝台金的密度范围(p :0.00255~0.00294kg/cm)内,将式(1)中的流量系数"的范围窄化至0.31~0.62内推导而得.因此,式(6)在一定程度上克服了直接用式(1)时因"偏大,而使YF阻计算值偏小的问题.故对壁厚d较厚的一些铝合金铸件有较好的适应性.用于镁合金铸件时,式(6)中系数r/的取值范围为0.025--0.04,同样是在镁合金密度范围(P:0.0018 --0.00mSkg/c)内,将式(1)中的流量系数u的范围窄化在0.31~0.52内而导得.因此,式(6)对壁厚较厚的一些镁合金铸件也有较好的适应性.(2)表1中的式(7)推荐用于铝合金铸件.式中的比浇注速度K是一个经验系数,其取值取决于铸件的轮廓密度K(kg/dm~).因此,K值在一定766Oct2000FOUNDRYV oI.49NO10程度上体现了与铸件壁厚的关系.但在生产实践中发现:当K≤1.0kg/dm时,K一律取为0.6显得过于粗放,且在铝合金密度范围(≤2.94kg/dm)内,其K值的变化范围(0.6~0.7)也显得过小;并且,用式(7)算得的铝合金铸件的EF日值也普遍偏小或过小;此外,对于铝合金铸件来说.式(7)中系数K的取值依据K不可能出现K>3kg/dm的情况.因此,式(7)的适用范围极其有限.(3)表1中的式(8)推荐用于铜合金铸件,其转换系数K的取值范围为0.8~1.3但在生产实际中.砂型铸造的有色金属或黑色金属铸件,无论是壳型顶注,还是湿型底注,其浇注系统的EF目的合理值远不会出现60%(0.8/1.3)以上的大幅度偏差;并且,式(8)中的速度系数的取值袄据铸件的轮廓密度K和壁厚的划分档次也过于粗放;此外,式(8)与式(1),(2),(6)一样也存在着将对流量(浇注速度)影响不很重要的因素(平均压力头H)考虑过重的问题.由此,式(8)的合理性还有待深入探讨,需作进'步的完善和修正.此外,式(1)至(8)除各自存在的不足之处外,还存在着一些共同的不足之处,主要表现在:这些公式及相关的确定浇注时间的公式或图.只考虑了铸件重量G件或浇注重量G浇,未考虑或未充分考虑铸件壁厚a这一一重要特征参数,使这些公式缺乏严谨性和科学性,适用范围较窄,通用性极差.其次,这些公式都存在着使用前提不明的问题.的进水速度快.浇注时间短;对于大型铸件或某些复杂薄壁铸件,在两组以上浇注系统或两个以上浇包同时浇注等情况下,其浇注系统截面积及其浇注时间应怎样计算和修正,式(1)至(8)均未给出适宜的修正方法和措施由此可见,式(1)至(8)及与之相关的浇注时间计算公式等,均存在着较多的不足和尚未解决的矛盾和问题,需要铸造工作者作进一步的研究和探索.使之能有一个较完善的,形式统一,适用范围宽阔,在不同条件下有很好通用性的浇注系统最小截面积计算公式及相应的浇注时间计算公式.2适用范围宽阔的浇注系统计算公式根据多年来对所掌握的有关浇注系统计算的众多文献和资料的统计分析,以及对多年来工厂实践经验的总结,作者认为:将水力学公式中难以准确确定且在生产中不便操作的流量系数"与对流量影响很小的平均压力头的平方根/H之乘积("v/Hp)代之以壁厚修正系数,便可得到简便而适用范围宽的铸件浇注系统最小截面积计算公式(9):,EF=—L一一(9)口√2g'£.式中∑F——非拔塞式浇注系统最小截面积,CmG——型中铸件的重量(不含浇冒口),kgp——铸件材质密度,kg/cm.见表2g——重力加速度,980cm/s2大家知道:对于同样壁厚或同样重量的铸件,平板件——铸件主要壁厚(常指最薄壁厚),mm需要快速浇注,金属型铸造也需要较大的~Fm;对——材质指数.见表3于同样大小的直浇道截面积,拔塞浇口比非拔塞浇口——铸件有效浇注时间..,计算式见表4表2常用金属{合金)铸件材质的密度范围{参考值】——..兰竺!竺!坚矍!竺!竺金属铸件材质l灰铸镜!球镜厦铸志白口铸铁铸钢I铝舍金I镁台金I铜音金锌台盘密度日/(k日cm.)fo.00710[H]73{00078J000255--0.002940.00180--00018510.0@73~00095表3常用金属{合金)的材质指数{w值】lable3'lhemateria1吨ure{】of~oii3,moiiusedalloys铸件…铝台盒铜告金球铁铸钢耋;材质矸立铝硅,铝锌系舍金铝铜,铝镁系舍金青铜(除铝青铜外)铜,紫铜,铅青铜I质直灰铸铁指数"0320310290.28l02602502402302202表4铸件有效浇注时间计算公式_1Table4'lheequationsforcalculatingtheeffectivepouringtimeofcastings有教浇注时计算公式f公式号l公式中符号的意义及单位适用条件——————…—J——~—.…————————l——铸件的有效晓洼时旬,sG——铸件重量(不含浇冒口),kg一型一组,~…I/——材质系数,其取值情况如下——铸件的主要壁厚(指最薄壁厚),皿n】晓注系统l{】""-_I__T:]善耋材质系数f1oo6-0811—121.5~16j产条件——...''..'........'..........'—''....'.'——'''.'...—'..''''''———'''——''—'—————'———————————''————————'—————————————————————————————————————————————————————————L————.—.——.一f+两l燕释i…………同.I11lO苏件l/+,/_}乩|忡I×l寺:l(12)l下列情况对的计取值(累加相应数目):暑量世'll拔塞浇口平板类件一=盘属型铸造=1.其余符号意义均与式()相同I哥造刘文川等:适用范围宽的铸件浇注系统最小截面积计算公式?767式(9)突出了壁厚对金属液阻力的影响,淡化了其他不重要因素.在实际操作中要合理确定水力学公式中流量系数"和平均压力头H的大小是十分困难和繁琐的.因此,用式(9)取代式(1)来计算浇注系统最小截面积,显得更加简便和适宜,抓住了铸件壁厚这一影响金属液充型能力的重要特征因素.公式(9)中的部分,实质上是对众多文献和资料中的成功生产实例进行统计验算后得到的一个经验系数.它完全能满足和体现铸件壁愈薄计算出的EF值相对愈大,壁愈厚计算出的EF日值相对愈小的工艺要求和客观规律.其中,指数"是材质流动性等工艺性能差异的具体体现,即浇注温度较高,流动性较差的材质,"值较小.因此,经验系数使公式(9)更具科学性和更为合理.对于需采用拔塞式浇注系统的某些重要铸件,大型铸件和复杂薄壁铸件,可将式(9)修正为全能型浇注系统最小截面积计算公式(10):I1lEF疆=—二=_一÷:(1o)口2g.t..j式中m——浇注方式修正系数:拔塞方式m=1,非拔塞方式m=0式(10)的取值与式(9)略有不同:在采用非拔塞浇注方式(即m:0)时.其d按实际值取值,与式(9)相同;在采用拔塞浇注方式(即m=1)时,若d<100ram,仍按实际值取值,若d≥100ram,均按=100ram进行计算.可见,式(9)实质上是式(10)的简化形式.由于绝大多数铸件采用的是浇注速度适中的非拔塞式浇注方式,围此式(9)是适用于绝大多数铸件的常用形式.换句话说,式(10)包含了式(9),是式(9)的母公式.表4给出了分别与式(9)和(10)相对应的铸件有效浇注时间计算公式(11)和(12),它们与式(9)和(10)一样,也是主要依据铸件的两个主要特征因素即铸件重量G和壁厚d来进行计算的.大量的统计验算表明,用这四个公式算得的铸件有效浇注时间和浇注系统最小截面积EF目,与源文献和资料所介绍的成功应用于生产实际的对应参数能较好地吻合乃至更为合理,这主要表现在相应的铸件型腔液面上升速度和比浇注速度这两个重要的工艺参数上,见表5.故公式(9)和(10)及对应的铸件有效浇注时间计算公式(11)和(12)具有很强的科学性和宽阔的适用范国.此外.这四个公式还具有简便,快捷,便于生产实际操作等优点,省去了用水力学公式时对流量系数"的"猜选"过程.3结1者对于铸件浇注系统最小截面积的计算,主要依据铸件的本身重量及其壁厚这两个重要特征因素来自行决定.将其它各影响因素归并为一个经验系数,用统计学方法统计回归出的经验公式(9),(10)设计出的铸件浇注系统具有如下一些主要特电.(1)浇注系统最小截面积的计算原则是:大孔进水,快速浇注,确保铸件在最佳的有效浇注时间内充满铸件的最高轮廓.(2)低流速,平稳充型.以浇注系统阻流截面决定金属液的流量,直浇道的高度取最小有效压力头即可,保证金属液以大流量,低流速平稳充型.(3)公式(10)及其简化的子公式(9)具有简单,实用,可靠性和科学性强,适用范围宽阔,便于生产实际操作等优点.参考文献:(1]魏兵铸件浇拄系统阻谎截面积的确定(J]铸造技术,l981.(1):27~38(2]车魁盛铸造工艺设计基础(M]北京:机械工业出版社,1981(3]曹文龙铸造工艺学[M]北京:机械工业出版社.1993(4]陈琦铸铁手册[蛐北京:机械工业出版社,1984(5]黄良亲简明铸工手册[M北京:机械工业出版社,1998(6]铸造有色舍金手册编写组铸造有色舍盒手册(M]北京机械工业出版社.1978[7:陈培里铸工实用手册:蛐杭州:浙江科学技术出版社.1997:8]王丕元.空心轴瓦的铸造工艺m铸造技术.1990,(5):28~29 9]秦文声,等钢铜职金属包覆铸造3000吨挤压成型机活塞压头(力特种铸造匣有色台金,l991,(2):24~27[10]马崇峰浇注系统大孔出流理论在铸造工艺设计中的应用[』: 铸造技术,1991,(6):24~26(11]刘文JIl快浇技术在气缸体生产中的应用(J:铸造.1996,(11): 33~35(1Z]棘瑞笸高炉辟却壁的铸造工艺lj]铸造技术.1991.(1):37~38[13]吴秉正冷却箱体铸造工艺(J]铸造技术.1987.(3】.26~27 [14:史鉴开.吴晓三1.8m×6m平板的半永久型地坑无盖葙组芯无胃口诗选现代铸铁,1994,(1):55~56[15]赵书绶太型高炉球锻冷却壁的辟造:J:铸造,1996.(6):19~2l[16]张汉泉,赵佩英.葛智豪汽轮机厚断面球墨铸铁件的铸造技术(力现代铸铁.1994,(2):36~4l(17]车巨文,于春田.袁伟被大型铝音盘曲面铸件的铸造工艺设计』]铸造.1998,(12】:36~粥(18:谭建渡大型铝台金葙俸的铸造工艺[J]铸造技术,1999.(2): 36~37(19]刘文川,赖小平,祝举章,等适用范围宽阿的铸件有效浇拄时间计算公式口铸造技术,2000,(5)20]饶忠义可锻铸铁吊架无冒口铸造工艺[J]铸造生产,1986,(1):26~2721]田新社连续铸造所甩铸铁结晶器的侥注与补绾m铸造技术.2000,(1):23~24(22]谭建渡Al—台金支架的铸造工艺世计J_铸造技术.1999,(6):20~21[23:高玉申,程普曲轴箱体的铸造工艺改进[J.现代铸铁,1998,(1):54~56[24]睬仙笛用雨淋式浇注系统铸造球铁活塞[』]铸遣技术.1989,(2):19~21:25]王贵岭,张桂兰.吴康MWMD234V型柴油机,,缸机体的铸造工艺(』I热加工工艺,1995,(2)55~56(26]孙三楠焦炭坩锅炉熔制大型铜铸件:J:铸造.1987,(8)32~33[27张宝山,等环锤式碎煤机筛板类铸件的工艺探讨:J铸造技求.1992,(5):23~25(28]席里之.铜螺旋浆的铸造(J]特种铸造厦有色台盒1991.(3):30~3l(29]王树戚自天申,林家骝N8024导叶持环球铁件无目口铸造(j]球铁,1985,(3):33~35768?Oct2000FOLJNDRYV ol49NoIO表5?公式{IO),{12:J对多种金属铸件的适宜性对照Table5Comparisonofthesuitabilitytovario~alloyc∞tinbyusingequationf10)andc12铸件嚣铸件重量原文献和资料卉甥的浇柱系统相关工艺参敦噩评竹替式(1日),(12)计算的浇诖系统相应参毅置评竹(不告浇目口)爵蚌主要壁名称,【£r雌c/晌's.靛面上升速度此浇柱莲度最小截面积有就浇注时间蔷面上升速&奁度G/(?皿一2,S-zFⅢ,f,s/{ms?s)∞-2,s,f)6(2㈨2511,5=0宜{135180【2x∞x帅盯】08=051丙忤越=0,54【=021(,=0'5.=I宦9,60396/f=0A471136砦脂07×515町15l3c1)=05F直=083髓=055c=0::,=1.0,^=1J髓113=0-】9i21515120:0"女棚∞.帅站cl:l91]=0.22c=031(,=l船.r=I:越髓Tl0(152{0黄:叭32加(1=0"F:071.Pm髓:,:D8,^=l髓弛】=050lb鹕276傩【l瑚x650×栅0…j22lcIIll【】=0庸=D卯c=口31:lr=Lr=I:髓2L.L226=D.t2jD瞄11428嚣}f『瑚l【9012I1]c】=l"摊挠遒髓=0.2l=024.=1】:,=I.0=2】宦1】1舯2=I.D7.]5922{】0吲230{【9(】)=0"稚10.j髓=1.2L(口=0c,=口&=lJ髓口:口帅26龆删阱【25=737x竹】xH=55帅一∞(1):5枷=0.52(:0㈨c.n=ll必5衄_]2=1.嘶l!曲24嚣.t髓棚0x栅39020一35酉盟黼ll3l眦融髓=152【=0硼I/=【LI.=210l{0T.1赫【蜘0x600x啪0啪删l0栏她I255=3】8髓l=0盐=L1r=0=21稚{^】4.910623H52压熹珈x枷f踟)1}【"]54l5置=050l口=dⅢ{,=I舶.=lI翘卣面BIT=0II56.2555.4=0斛【∞26笠伽×30Dl4】1帅】2矾(ij建i醐遘髓=0鲫c=㈨{r=】棚.^=2J"7l盟72194l茸莩2翻lml11蛐】i{c1(.j.56=0%置=1i=02r=115.^=l柏甜=钔5】2=a粥舶3.3々zl0x虻xL60唧蜘l珊l}5l4B立=D√斛髓=017I=024llr=I1.12:髓∞0200l041{】旺9】fi121,1刘CC4;{LID2900i{56…12帅雒髓Kt=lI(B=0=fr=09.12:髓黼2~4Bx955x.Ⅲ愀娜l5'0…39】6j=0弼.0j如4=1谁扎悻口]雒黼髓=【05f=02I.=I:l,Ij=:1髓8951=I4720{嚣53=00k张【"锄x1铷】5001j553.6c…l/=Ij.=髓#龄越≥【55l0241批0啪×ⅢK=I211.0加!群'】l90I辩79瑚l5!./f=ll,/7【=0=1】If=08.!越触湖0225.x眦哳145呻25m】60=0棚2.】∞l01200=05糠㈨2l娃/f0.67=DI,!】0.^12l宦螂x【520×l-呻躺15.1=l棚1棚储244瞄0旧洲船1I=2.0髓12,17【0=J:r=08^=1l 髓舞…】.1DDl∞74120/f=2.丑【5】510122醚I吧I=0翌.=.1:,=06.^!髓礤"》】0002857l4三组m.10267=3.33]}9:02¨5【蚓雒艄蕾惶=515l=0翌.lD.6,^}1甜】㈣{560×酣90=I.266驾5器【删5028{0抛瑚1800雒龅甜=6锦【D.塑.)j8=" 注:1表5中小括号_内参数是根据其它参数或图表推算而碍;2当=O时.来注出;3K=G/(=FⅢ?£).KG/(EFE£)[30]刘增林大型柴油机气缸体的铸造[』]铸造1997.(12):20~22[34]张仁智棘超,于洪若.等大型不锈钢转轮上冠的铸造:J]铸[31]刘仲南,王生玫,张炳英16V280ZJ柴油机机体整体铸造技术造.1993,(1).20~24 [J]现代铸铁.1993,(1):46~54[35:刘功.大型液压机固定粱缸粱连俸铸造工艺[J]铸造1994[32)寻孝茎高大机床铸铁件浇注系坑的丹层处理[J]铸造.1991(5):29~3(7):34~36[36:李贺增.2160ram热连轧机机架的铸造:JJ铸造技术1996,_33]华永荦,尤志庆,张焕平,等16V'3OO柴油机球铁缸体的生产U]现代铸铁,1998,(1):57~58(编辑:朱文高)。