精轧区设备功能说明书

- 格式:pdf

- 大小:224.79 KB

- 文档页数:9

控制功能规格书飞剪一、控制设备飞剪系统控制的设备包括:飞剪前辊道(E2)、飞剪前侧导板(HSG2)、飞剪(CS)、废料收集箱、精轧机除磷箱(DES3)、精轧除磷辊道(E3)。

二、工艺过程描述1.剪前辊道安装在热卷箱与飞剪之间,用于将由热卷箱输送来的中间坯料运输到飞剪之间,中间坯料进入精轧机前,剪前辊道线速度与热卷箱开卷速度保持同步,中间坯料进入精轧机后,剪前辊道线速度与F1速度保持同步。

2.飞剪前侧导板用于对中,运送轧件进入飞剪进行剪切。

3.飞剪安装在热卷箱与精轧机列之间。

用于对运行中的中间坯不规则的头部和尾部进行剪切。

切头时将中间坯切成凸形圆弧形,以减少中间坯咬入精轧机架时的冲击载荷,切尾时将中间坯尾部切成后凸形,以减短常在热连轧机中出现的长长的“燕尾”。

飞剪由两台直流电动机串连驱动。

电动机功率为2×500KW,额定转速为900rpm。

电动机经电机联轴器,主减速机(速比I=21.9),主联轴器与下转鼓相联接,上转鼓与下转鼓之间通过同步齿轮相互传动。

传动侧下同步齿轮设有副齿轮,副齿轮与主齿轮之间用弹簧撑开,用以消除齿轮付之间的传动间隙,而实现无隙啮合,以保证上、下剪刃相互位置的准确和减少齿轮付的冲击。

在主电机和主减速机之间设有制动器,制动器的作用主要是保证在剪刃停止时,保持其位置准确,而每次剪切后的制动主要由电气来完成。

转鼓飞剪主要由上、下剪鼓相向同步运转,而装在剪鼓上的两对剪刃对中间坯实行剪切。

在上、下转鼓上分别安装了切头用剪刃和切尾用剪刃,每个转鼓上的两个剪刃成90度布置,按剪时的转动方向看,切尾剪刃在前,切头剪刃在后。

这种布置方法可以使需要剪切时剪鼓的启动角增大。

剪刃下有承载刀座,剪刃刀座侧面还设有垫板,在剪刃的背面有7个角楔块籍蝶形弹簧组的弹力使剪刃被夹紧在转鼓上。

上、下转鼓啮合运行时,上下剪刃间的间隙完全依赖与安装或装配位置来保证。

在制造时应保证剪刃槽互成90度的相对位置和刃槽与同步齿轮的相对位置的一致性。

资料范本本资料为word版本,可以直接编辑和打印,感谢您的下载钢包精炼炉设备规格书及说明地点:__________________时间:__________________说明:本资料适用于约定双方经过谈判,协商而共同承认,共同遵守的责任与义务,仅供参考,文档可直接下载或修改,不需要的部分可直接删除,使用时请详细阅读内容日照钢铁有限公司LF-120t钢包精炼炉设备规格书及说明中国西电集团西安鹏远重型电炉制造有限责任公司二○○六年四月目录1.1 钢包车及拖缆装置1.2 电极升降机构(电极横臂及升降机构)1.3 电极旋转机构1.4 水冷炉盖及集烟除尘装置1.5 炉盖顶升机构及机架1.6 液压系统1.7 集中润滑系统1.8 水冷系统1.9 压缩空气系统1.10 电极存放及连接装置1.11 喂丝机及导管(双线喂丝)1.12 氩气搅拌系统1.13 合金加料系统1.14 短网系统1.15 精炼炉变压器1.16 电气及自动化系统1.17 除尘管道1.1钢包车及拖缆装置钢包车是使钢包即达各个工位的运送工具。

车体为优质钢板焊接结构,传动方式为机械传动,即为电动机+减速器+联轴器+车轮组成。

车体上设有轨道清理装置。

在轨道两端有止动装置及钢包车一端装有缓冲装置。

在事故状态下,可通过车体上的挂钩将钢包车拖出。

车体设置声光报警并加防护板。

拖缆装置是向钢包车提供动力、氩气等的装置,拖缆的一端固定在地面上,另一端固定在车体上,随钢包车一同运行。

这样可保证钢包全程吹氩,拖缆胶管采用棉布捆扎,防止钢液或渣飞溅烧损胶管。

钢包车的主要组成车梁2件×4小横梁(带事故挂钩) 2件×4支撑梁2件×4主动轮2件×4从动轮2件×4电动机1台×4减速机1台×4联轴器1套×4轨道清理装置4套×4传动支架2套×4限位装置1套×4缓冲装置 1套×4拖缆装置的主要组成固定滑车1套×4移动滑车7套×4支架1套×4钢丝绳装配1套×4拖缆装配1套×4引线支架1套×4主要技术参数钢包车运行速度2~20m/min钢包车驱动方式机械式、变频调速钢包车定位精度±10mm钢包车承载能力200t1.2电极升降机构(电极横臂及升降机构)电极升降机构的功能是对钢水加热,补偿因转炉出钢,钢包衬吸热,钢包吊到加热工位时钢水的温降、补偿合金化、造渣、吹氩等造成的钢水温降及提高钢水温度,达到连铸要求的钢水温度。

mm热带连轧机R1四辊可逆轧机产品安装调试及使用说明书编号51226MSS集团有限公司设计研究院2004年7月MS1.用途:R1粗轧机是粗轧区的关键设备,与E1组成万能可逆轧机,当连铸坯经加热炉加热好后,除去氧化铁皮,由机前工作辊道送至E1R1机前,由机前推床将钢坯推正、对中轧线,经E1立辊轧边,再送入R1,经来回可逆轧制5~7道次,将厚度160的坯料轧制到规定的厚度、宽度,中间坯再由机后工作辊道送往热卷箱、飞剪区进行热卷及切头切尾,之后进入精轧机区进行轧制。

本设备工艺号为42,图号为51226.00。

相关设备有:支承辊换辊装置59294(工艺号43)工作辊换辊装置59312(工艺号43)E1立辊轧机51225(工艺号41)机前工作辊道53235(工艺号34,35,36,37,38,39)机后工作辊道53236(工艺号46,47,48,49)机前推床5277(工艺号40)机后推床5278(工艺号45)2.技术性能与基本参数坯料规格:160X750~1400X7200~12000mm(厚X 宽X长)中间坯规格:17~30(40)X750~1400X~最大长113mMS坯料最大重量:21t工作辊直径X辊身长:φ1050/φ980 X1550mm支承辊直径X辊身长:φ1350(最大)/φ1250(最小)X1500mm工作辊轴承:4列圆锥φ660.4Xφ812.8X365mm 支承辊轴承:Morgan48 X75 KL型油膜轴承最大轧制压力:3500KN最大轧制力矩:2X2000KN.m轧制速度:2.75~5.5m/s主电机型号:BPT6000-12交流变频电机2台主电机功率:6000KW主电机转速:50/100r/min轧辊最大开口度:新辊270mm压下速度:5-15-25mm/s压下电机型号:ZKSL-315-41压下电机功率:150KW压下电机转速:385/770r/min压下蜗轮副中心距:A=711.2mm压下蜗轮副速比:i=1.125X18.33=20.64 ZC1型压下螺丝规格:S508X48(P=24)mm双头锯齿型螺纹压下止推轴承:φ609.6 X204.01mm满装锥形滚子止MS推轴承松卡电机型号:ZZJ-808松卡电机功率:37.3 KW松卡电机转速:575/1150 r/min松卡蜗轮副速比:i=50 zc1型单线蜗轮付主平衡液压缸规格:φ380(400) X610 柱塞型mm主平衡液压缸工作压力:7Mpa主平衡液压缸换辊时压力:16Mpa工作辊平衡压靠液压缸规格:8 X120 X400上辊/120下辊mm工作辊平衡压靠液压缸工作压力:7Mpa塞机架辊规格:2Xφ450X1360mm机架辊传动电机:交流变频45KWX370 r/min,YGP355M1-16机架牌坊外形尺寸:高X宽X厚=9660X4700X1435mm 牌坊单片净重:147t牌坊立柱断面:760X980=7448cm2上下工作辊装配件重量:53.56t上支承辊装配件重量: 56t下支承辊装配件重量: 46t支承辊更换移出行程:5280 mmMS支承辊更换移出速度:70 mm/s工作辊更换移出行程:6250 mm工作辊更换移出速度:100 mm/s主传动接轴型式:C型十字头万向接轴主传动接轴规格:φ960/φ1200X9830mm主传动接轴平衡液压缸:上轴φ200/φ110X450mm下轴用φ200/φ110X200mm主传动接轴平衡液压缸工作压力:7Mpa接轴换辊及抱紧液压缸:2Xφ125/φ90X260mm,16Mpa支承辊、工作辊轴向卡板缸:6Xφ80/φ56X80mm,16Mpa上导卫护板摆动气缸规格:φ200X550-MP4 mm下导卫护板摆动气缸规格:φ200X250-MP4 mm工作辊冷却水喷嘴数量/总耗量:4X19=76(个),250t/h 工作辊冷却水压力:8-10bar,浊环水支承辊冷却水喷嘴数量/总耗量:4X19=76(个),137t/h 支承辊冷却水压力:3-4bar,浊环水轧机本体总重量:820t3.设备外形图3.1机列图MS3.2本体外形图3.3压下原理图3.4轧辊窗口位置图4.结构及工作原理说明:4.1机列组成:轧机本体(51226.04—51226.11) ;主接轴及平衡(51226.01-51226.03)主电机及中间轴 J7002(东电图)工作辊换辊装置 59312支撑辊换辊装置 592944.2轧机本体:本轧机本体由机架、轧辊系统、压下及平衡装置、轧辊传动装置、上下导卫护板、轧辊水冷装置、机架辊装置、平台走梯、配管、及电气行程开关布置等组成。

五机架连轧管机组第一机架电控调速使用说明

电控设备面板一共三个按键:“菜单P”、“增加▲”、“减小▼”

1、初始界面显示为“o70”,选择“菜单P”键,显示“P001”,选择“增加▲”

至显示“P51”,选择“菜单P”,显示“0”,按住“增加▲”将数值调至最大(该步含义为获得修改权限)。

2、选择“菜单P”返回至“P51”,按住“增加▲”直到显示“P401”,选择“菜

单P”显示“001”,再按一下“菜单P”即显示电机频率数值,选择“增加▲”

或“减小▼”可进行修改。

3、修改完成后,按“菜单P”返回至“001”,再返回至“P401”,按住“减小▼”

调至最小值“P001”,选择“菜单P”回到初始显示“o70”,操作完成。

注:按住“增加▲”再按“减小▼”时可加快数值变化速度,反之亦然。

使用说明一.特点:本机组属于间歇精炼,具有大、中型间歇精炼设备的所有功能,优于大、中型精炼设备。

本机组成套组合,自备热源,电器控制,重量轻,耗电省。

客户回家只需接通电源及自来水,准备少许煤或木柴、烧碱和白土等消费材料即可。

本机组不需要专用厂房,不需要专用基础,室内、室外都可以使用。

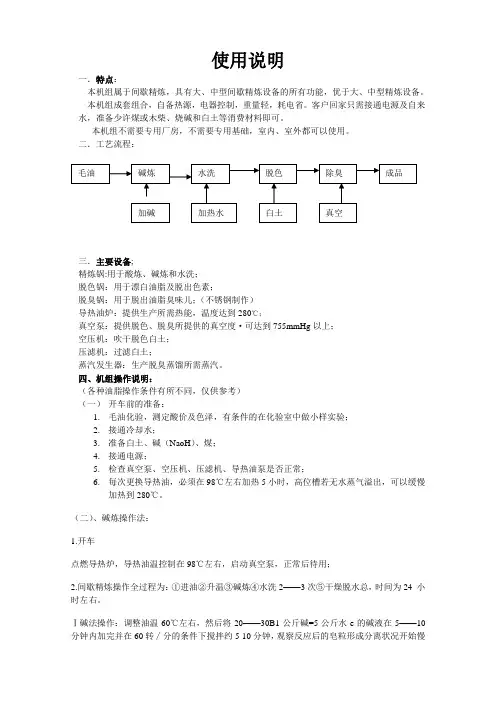

二.工艺流程:三.主要设备;精炼锅:用于酸炼、碱炼和水洗;脱色锅:用于漂白油脂及脱出色素;脱臭锅:用于脱出油脂臭味儿;(不锈钢制作)导热油炉:提供生产所需热能,温度达到280℃;真空泵:提供脱色、脱臭所提供的真空度·可达到755mmHg 以上;空压机:吹干脱色白土;压滤机:过滤白土;蒸汽发生器:生产脱臭蒸馏所需蒸汽。

四、机组操作说明:(各种油脂操作条件有所不同,仅供参考)(一) 开车前的准备:1. 毛油化验,测定酸价及色泽,有条件的在化验室中做小样实验;2. 接通冷却水;3. 准备白土、碱(NaoH )、煤;4. 接通电源;5. 检查真空泵、空压机、压滤机、导热油泵是否正常;6. 每次更换导热油,必须在98℃左右加热5小时,高位槽若无水蒸气溢出,可以缓慢加热到280℃。

(二)、碱炼操作法:1.开车点燃导热炉,导热油温控制在98℃左右,启动真空泵,正常后待用;2.间歇精炼操作全过程为:①进油②升温③碱炼④水洗2——3次⑤干燥脱水总,时间为24 小时左右。

Ⅰ碱法操作:调整油温60℃左右,然后将20——30B1公斤碱=5公斤水e 的碱液在5——10分钟内加完并在60转∕分的条件下搅拌约5-10分钟,观察反应后的皂粒形成分离状况开始慢碱炼 毛油 水洗 脱色 除臭 成品白土 加热水 加碱真空慢升温,换慢速搅拌在30转∕分的条件下,每分钟约升高1℃,当温度达到65℃时,油皂分离明显,停止搅拌,开始静止使皂脚沉降,一般需4——6小时然后放出皂脚。

Ⅱ、水洗:放出皂脚后,油脂进一步升温至75℃,快速搅拌在60转∕分的条件下加入热水进行水洗,大于油重5%的热水。

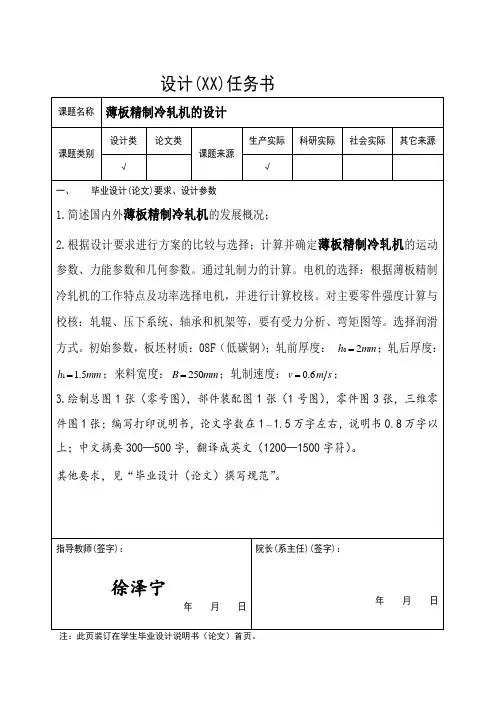

设计(XX)任务书1.5薄板精制冷轧机的设计摘要薄板精制冷轧机是以四辊轧机为基础,从运动参数、力能参数和几何参数入手,经改良设计的五辊轧机,兼备四辊和六辊轧机的优点,并具有结构简单,安装、调试方便,轧制精度较高的特点。

冷轧机是冷轧生产的主体设备,为了满足冷轧带钢生产的品种、规格、质量及不同生产规模的要求,冷轧带钢生产工艺经历了从单张到成卷生产的变革,由可逆式连轧到全连续联合机组的发展,形成了各种形式和不同特色的冷轧机。

现代冷轧机的装备水平也有了很大提高,并趋向高效率、高质量、连续化和自动化。

冷轧机成为现代钢铁工业中高效率生产设备之一,是钢铁工业技术发展和装备水平提高的一个重要标志。

本文综述了薄板冷轧的发展和冷轧机的工作特点,按照机械设计的要求,采用相关理论与经验公式对主要零件进行了设计计算;包括总体方案设计,主传动系统设计,压下系统设计,机架设计和三维模拟装配等内容;对方案的可行性,可靠性进行了讨论,最后得出结论:设计的薄板精制冷轧机可以用于工业生产。

关键词:薄板精制;冷轧机;传动系统;压下系统;机架;模拟装配The design of thin refined cold rolling millAbstractPlate rolling mill is made based on four rolling machine, from movement parameters, force can parameters and geometric parameters of the improved design, the five roller mill, have both four roll and six roller mill advantages, and has simple structure, convenient installation, commissioning, rolling precision of characteristic. Cold rolling mill is the main equipment of the cold rolling mill production line, in order to satisfy the varieties, cold strip mill production specifications, quality and different requirements, the production scale of cold strip mill production process has experienced from leaflet to volumes production change, by reversible type and rolling to the continuous development of joint unit, formed various forms and different characteristics of cold rolling mill. Modern cold rolling mill equipment level has greatly improved, and incline to high efficiency, high quality, continuous and automation. Cold rolling mill is one efficient production equipment of steel industries in modem iron and an important sign of the steel industry technology development and equipment level improvement. This paper reviews the development of sheet cold rolling mill and characteristics of the work, according to the mechanical design requirements, adopting relevant theoretical and empirical formula of the design and calculation of main parts; Including the content of overall scheme design, main transmission system design, pressing system design, frame design and 3d simulation assembling; The feasibility of schemes, reliability are discussed, and finally reached the design of rolling mill can invest in the conclusion of the actual.Keywords:Thin refined, cold rolling mill, transmission system, pressing system, frame, analog assembly目录1 绪论 (1)1.1选题背景及目的 (1)1.2冷轧技术及冷轧机的发展 (1)1.3冷轧薄板生产的发展历史 (2)1.4冷轧薄板发展迅速的原因 (3)1.5冷轧薄板轧机的发展动向 (5)2 总体方案设计 (6)2.1轧辊的布置方式 (6)2.2压下系统的结构形式 (7)2.3机架的结构形式 (8)3 主传动系统的设计与校核 (9)3.1设计参数 (9)3.2轧辊的设计及主要参数的确定 (9)3.2.1 初选轧辊材料 (9)3.2.2 轧辊参数确定 (9)3.3轧制力的计算 (12)3.3.1 轧制力计算简介 (12)3.3.2 薄板精制冷轧机的轧制力计算 (13)3.4轧辊受力分析及其传动力矩的计算 (15)3.4.1 轧辊受力分析及计算 (15)3.4.2 轧制力在接触弧上作用点的位置 (18)3.4.3 轧辊传动力矩的计算 (19)3.5轧机主电机的选择及校核 (19)3.5.1 初选电机 (19)3.5.2 主电机上的力矩及计算 (20)3.5.3 电动机容量校核 (21)4 轧制系统的设计与校核 (22)4.1轧辊强度校核 (22)4.1.1 轧辊破坏的原因 (22)4.1.2 轧辊强度校核 (22)4.2轧辊轴承的选择及寿命计算 (26)4.2.1 轧辊轴承的工作特点及选用 (26)4.2.2 轧辊轴承的寿命计算 (27)4.3工作辊传动的稳定性 (29)5 压下系统的设计与校核 (30)5.1板带轧件压下装置的特点 (30)5.2传动螺丝和压下螺母的设计及计算 (30)5.3压下的受力分析计算 (33)5.4传动螺丝的传动力矩 (35)5.5压下电机的选择 (36)5.6传动螺丝轴承的选择 (36)6 轧机其他参数的设计 (38)6.1轧机机架的设计及校核 (38)6.1.1 机架参数的设计及选择 (38)6.1.2 闭式机架的强度计算 (39)6.2设备的环保质量分析 (43)7 SOLIDWORKS模拟装配 (44)7.1S OLIDWORKS软件特点 (44)7.2S OLIDWORKS模拟装配图 (44)结论 (49)致谢 (50)参考文献 (51)1 绪论1.1选题背景及目的大学生活即将结束,毕业设计是对四年大学学习的一个总结,需要我们充分运用大学所学的理论知识和毕业实习的生产实践知识去分析和解决问题,巩固在校所学知识的同时使我们的知识更接近生产实践,培养正确的设计思想、分析和解决问题的能力。

精轧机组技术操作规程1. 技术操作标准1.1 根据产品规格和工艺规程合理调整每架红坯尺寸和成品尺寸,确保成品质量。

1.2 以铅样来设定孔高,确保精轧机内的微张力轧制。

1.3 认真检查辊环、导卫等工艺件的质量,按技术标准安装辊环和导卫1.4 精心使用设备,加强与P2台的联系。

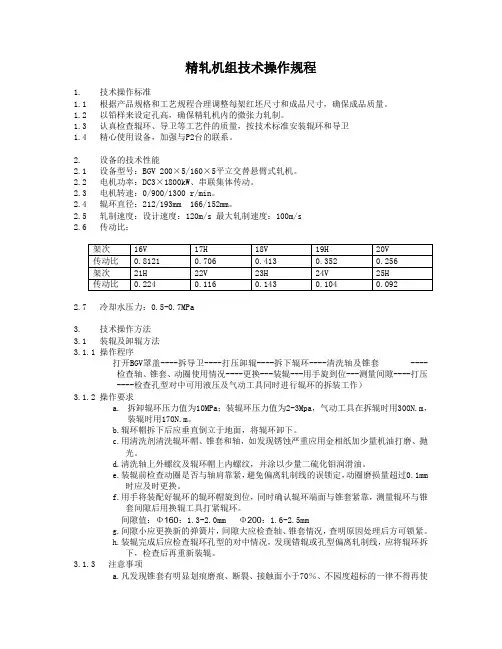

2. 设备的技术性能2.1 设备型号:BGV 200×5/160×5平立交替悬臂式轧机。

2.2 电机功率:DC3×1800kW、串联集体传动。

2.3 电机转速:0/900/1300 r/min。

2.4 辊环直径:212/193mm 166/152mm。

2.5 轧制速度:设计速度:120m/s 最大轧制速度:100m/s2.6 传动比:2.7 冷却水压力:0.5-0.7MPa3. 技术操作方法3.1 装辊及卸辊方法3.1.1 操作程序打开BGV罩盖----拆导卫----打压卸辊----拆下辊环----清洗轴及锥套 ----检查轴、锥套、动圈使用情况----更换---装辊---用手旋到位---测量间隙----打压----检查孔型对中可用液压及气动工具同时进行辊环的拆装工作)3.1.2 操作要求a.拆卸辊环压力值为10MPa;装辊环压力值为2-3Mpa,气动工具在拆辊时用300N.m,装辊时用170N.m。

b.辊环帽拆下后应垂直倒立于地面,将辊环卸下。

c.用清洗剂清洗辊环帽、锥套和轴,如发现锈蚀严重应用金相纸加少量机油打磨、抛光。

d.清洗轴上外螺纹及辊环帽上内螺纹,并涂以少量二硫化钼润滑油。

e.装辊前检查动圈是否与轴肩靠紧,避免偏离轧制线的误锁定,动圈磨损量超过0.1mm时应及时更换。

f.用手将装配好辊环的辊环帽旋到位,同时确认辊环端面与锥套紧靠,测量辊环与锥套间隙后用换辊工具打紧辊环。

间隙值:Φ160:1.3-2.0mm Φ200:1.6-2.5mmg.间隙小应更换新的弹簧片,间隙大应检查轴、锥套情况,查明原因处理后方可锁紧。

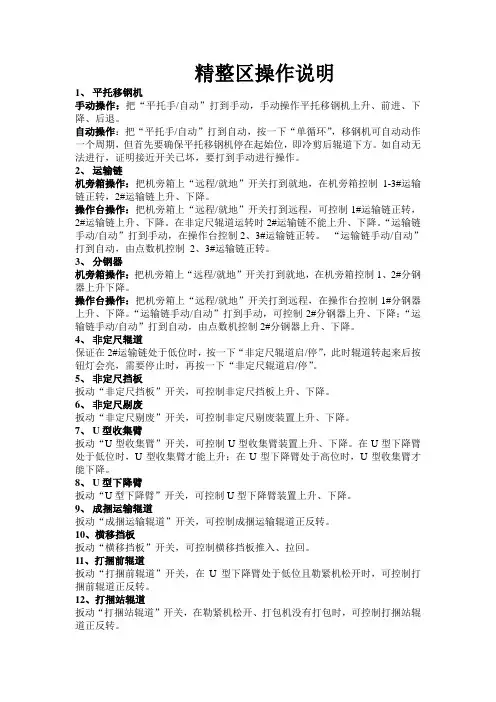

精整区操作说明1、平托移钢机手动操作:把“平托手/自动”打到手动,手动操作平托移钢机上升、前进、下降、后退。

自动操作:把“平托手/自动”打到自动,按一下“单循环”,移钢机可自动动作一个周期,但首先要确保平托移钢机停在起始位,即冷剪后辊道下方。

如自动无法进行,证明接近开关已坏,要打到手动进行操作。

2、运输链机旁箱操作:把机旁箱上“远程/就地”开关打到就地,在机旁箱控制1-3#运输链正转,2#运输链上升、下降。

操作台操作:把机旁箱上“远程/就地”开关打到远程,可控制1#运输链正转,2#运输链上升、下降。

在非定尺辊道运转时2#运输链不能上升、下降。

“运输链手动/自动”打到手动,在操作台控制2、3#运输链正转。

“运输链手动/自动”打到自动,由点数机控制2、3#运输链正转。

3、分钢器机旁箱操作:把机旁箱上“远程/就地”开关打到就地,在机旁箱控制1、2#分钢器上升下降。

操作台操作:把机旁箱上“远程/就地”开关打到远程,在操作台控制1#分钢器上升、下降。

“运输链手动/自动”打到手动,可控制2#分钢器上升、下降;“运输链手动/自动”打到自动,由点数机控制2#分钢器上升、下降。

4、非定尺辊道保证在2#运输链处于低位时,按一下“非定尺辊道启/停”,此时辊道转起来后按钮灯会亮,需要停止时,再按一下“非定尺辊道启/停”。

5、非定尺挡板扳动“非定尺挡板”开关,可控制非定尺挡板上升、下降。

6、非定尺剔废扳动“非定尺剔废”开关,可控制非定尺剔废装置上升、下降。

7、U型收集臂扳动“U型收集臂”开关,可控制U型收集臂装置上升、下降。

在U型下降臂处于低位时,U型收集臂才能上升;在U型下降臂处于高位时,U型收集臂才能下降。

8、U型下降臂扳动“U型下降臂”开关,可控制U型下降臂装置上升、下降。

9、成捆运输辊道扳动“成捆运输辊道”开关,可控制成捆运输辊道正反转。

10、横移挡板扳动“横移挡板”开关,可控制横移挡板推入、拉回。

11、打捆前辊道扳动“打捆前辊道”开关,在U型下降臂处于低位且勒紧机松开时,可控制打捆前辊道正反转。

粗轧区以E1立辊轧机和R1四辊粗轧机为核心。

E1立辊轧机前配置有E1机前工作辊道(一) — (六)和E1机前推床。

R1轧机后配置有R1机后推床和R1机后工作辊道 (一) - (四)。

在E1立辊轧机前还配有E1前高压水除鳞集管。

经粗轧除鳞后的热板坯进入E1前工作辊道,逐渐向E1、R1轧机方向运动。

板坯进入E1前工作辊道(一) 后, E1机前推床由等待位置向轧制线中心靠拢.在工作辊道 (六) 和板坯住手后, E1 机前推床对板坯实行对中夹持。

在夹持位的瞬间推窗液压缸无杆腔压力陡增,由压力继电器信号指挥推窗液压缸反向,推板向后退开0-50mm,由计算机、光电编码器信号可以调节退开量。

在推床退开的同时启动E1机前辊道,对中后处于轧制线中心的轧件被辊道送到E1立辊轧机。

E1立辊轧机在轧件进入前,已经设定好立辊开口度,对轧件进行小于 40mm的侧压轧制。

立辊轧机轧出后轧件经R1轧机入口机架辊,进入四辊轧机工作辊进行轧制。

由于坯长远大于E1和R1中心距,所以在E1和R1之间存在同时轧制的时间较长。

由于E1轧机主机电远远小于R1轧机的主机电,因此不允许R1轧机的轧制速度低于E1出口速度,而必须保持R1和E1轧制同步或者E1微微地被R1拉动。

即是在R1与E1之间保持无张力或者微张力轧制。

在R1轧机轧出之前R1后推床必须开到最大开口位置。

当轧件彻底离开 R1轧件之后,R1机后推床向中心合拢将轧件再次对中。

同样在对中夹持后,即将后退0-50mm,引导轧件对中运行。

当R1机后工作辊道反向后,轧件返回R1轧机进行第2道次的轧制。

在第2道次的返回轧制时, E1立辊轧机要后退每边约50mm,并反向运转。

E1前推床更要后退到彻底打开位置……就这样对轧件进行往复轧制,在E1-R1轧机上要进行3-5 道次轧制,每单道次轧制时E1立辊轧机参预轧制,偶道次E1立辊轧机不参预轧制。

由于板坯在E1-R1上的轧制时间较长,轧件表面在高温下会再次氧化,或者粗除鳞箱除鳞未尽时,根据工艺需求在某些单道次前还可以利用E1立辊前高压水除鳞集管,进行喷射高压水除鳞。

1700轧机冷却系统功能说明唐钢热轧薄板厂轧钢部1 粗轧区域冷却粗轧区域水冷系统包括:加热炉出炉辊道冷却、粗轧进口辊道冷却、粗轧工作辊冷却、粗轧支撑辊冷却、粗轧出口辊道冷却、热卷箱冷却、切头剪冷却等。

1.1粗轧区辊道冷却1.1.1控制模式自动模式:轧制过程中,控制系统根据轧件跟踪自动打开或关闭辊道冷却水。

手动模式:操作工在检修时可手动打开或关闭辊道冷却水。

1.1.2辊道冷却自动控制:包括两种自动模式在选用自动模式前,操作工必须打开辊道冷却水。

辊道冷却水的打开是辊道冷却自动控制的前提条件。

自动模式1:所有辊道冷却水常开。

自动模式2:对于不锈钢轧制,辊道冷却的打开、关闭根据板坯跟踪进行。

当某一段辊道没有板坯时,辊道冷却水打开,在板坯到达该段辊道之前,辊道冷却水关闭,板坯通过该段辊道后,辊道冷却水再次打开。

辊道冷却的时序控制图如下:1.2 粗轧轧辊冷却1.2.1 粗轧轧辊冷却包括:立辊冷却、R1工作辊冷却、R1支撑辊冷却以及机架辊冷却。

1.2.2 轧辊冷却控制模式自动模式:在选用自动模式前,操作工必须打开轧辊冷却水。

轧辊冷却水的打开是轧辊冷却自动控制的前提条件。

手动模式:操作工在检修时可手动打开或关闭轧辊冷却水。

1.3 热卷箱冷却1.4 切头剪剪刃冷却切头剪剪刃冷却控制模式:自动模式:在选用自动模式前,操作工必须打开切头剪剪刃冷却水。

切头剪剪刃冷却水的打开是切头剪剪刃冷却自动控制的前提条件。

手动模式:操作工在检修时可手动打开或关闭切头剪剪刃冷却水。

1.5 切头剪进口辊道(FT1)和FSB辊道(FT2)冷却自动模式:在选用自动模式前,操作工必须打开切头剪进口辊道(FT1)和FSB辊道(FT2)冷却水。

切头剪进口辊道(FT1)和FSB辊道(FT2)冷却水的打开是切头剪进口辊道(FT1)和FSB辊道(FT2)冷却自动控制的前提条件。

手动模式:操作工在检修时可手动打开或关闭切头剪进口辊道(FT1)和FSB辊道(FT2)冷却水。

洛阳中色万基铝加工有限公司1400冷精轧工艺操作规程JSG-L002-2005批准:审核:编制:发布:2005-7-08 实施:2005-7-081400冷精轧机组工艺操作规程1、主要技术参数1.1 轧制材料:纯铝及软铝合金1.2来料规格:厚度:纯铝最大1.0mm,软铝合金最大0.7mm厚差:不超过±0.005mm宽度:840~1240mm钢套筒尺寸:φ605/665×1500mm卷材最大外径:φ1700mm最大卷重: 6500kg1.3 成品规格:厚度: 0.015~0.09mm厚差: 0.01±0.005mm卷材宽度:800~1200 mm卷材最大外径:φ1700mm最大卷重:6500kg1.4 轧机参数1)支承辊规格:φ600/φ560×1400mm2)工作辊规格:φ230/φ210×1450mm3)最大轧制压力:4000kN4)最大输出额定力矩:10.6kN·m5)开卷张力:低速档双电机:920~9200 N低速档单电机:460~4600 N高速档双电机:640~6400 N高速档单电机:320~3200 N张力精度:动态±3%额定张力稳态±1.5%额定张力6)卷取张力:低速档双电机:880~8800 N低速档单电机:440~4400 N高速档双电机:520~5200 N高速档单电机:260~2600 N张力精度:动态±3%额定张力稳态±1.5%额定张力7)穿带速度:8~12 m/min8)轧制速度: 0~426/1200 m/min速度精度:动态±0.4%额定速度稳态±0.1%额定速度9)总装机容量:约DC925kW约AC300kW2、生产工艺过程首先将冷轧过的卷材(带套筒),用吊车吊到入口卷材存放装置的料架上(可存放2个料卷),然后将上卷车移到卷材存放装置料架端头的卷材下面。

钢铁行业设备使用说明书一、前言本文档为钢铁行业设备使用说明书,旨在向用户提供关于钢铁行业设备的详细说明和操作指南。

请用户在使用之前仔细阅读本说明书,确保正确操作设备,保障人员安全和设备正常运行。

二、产品概述1. 产品名称:钢铁行业设备2. 适用范围:本设备适用于钢铁行业的生产和加工过程中所需的各类设备,包括但不限于熔炼炉、轧钢机、焊接设备等。

3. 主要特点:高效、耐用、稳定、安全。

三、安全须知1. 本设备只能由经过专业培训和授权的人员操作,操作人员应熟悉设备的工作原理和安全操作规程。

2. 在进行设备维护和检修时,务必将设备断电并采取必要的安全防护措施,以免发生触电和伤人事故。

3. 严禁将湿手或带电物品接近设备,以免发生电击事故。

4. 长时间使用设备时,请注意设备的散热和通风状况,确保设备正常运行和延长使用寿命。

5. 在设备运行过程中,如发生异常噪音、异味、烟雾等情况,请立即停止设备运行并与售后服务人员联系。

四、设备操作指南1. 设备启动与停止:a) 操作人员在启动设备前,需要确认设备所需的电源和传动系统是否正常。

b) 启动设备时,请按照设备启动顺序依次操作,确保各部件的协调运行。

c) 停止设备时,务必按照正常的停机程序进行,避免设备瞬间停止造成设备和人员损伤。

2. 设备维护与保养:a) 周期性巡检设备,保证设备的正常运行。

b) 定期清洁设备表面和内部,保持设备的干净整洁。

c) 对设备润滑部位及时加油、换油,确保设备传动系统的顺畅运转。

d) 遇到设备故障或异常时,应立即停机,并与售后服务人员联系处理。

3. 特殊情况处理:a) 设备温度过高或持续运行时间过长时,请检查散热装置是否正常,必要时停机休息。

b) 设备遇到电力故障或泄漏等危险情况时,应立即切断电源,并进行相应的紧急处理。

五、故障排查与维修1. 设备故障排查:a) 在设备故障发生时,操作人员应快速判断故障原因,并根据故障指引进行相应的排查。

b) 严禁进行不符合操作规程的维修和调试,否则会导致更大的故障风险。

RSJL-40精炼机使用说明书衢州市荣胜冶金设备有限公司一,机器描述1.本机器为铝熔炼过程中将熔剂均匀的喷入铝液中的工具,具体外观如下:2.内部图:3.控制面板:4.调速装置:电机拨叉电源指示运行指示启动开关备用档料圈5调压阀:二.工作流程:1. 首先把拨叉同档料圈的间隙调定为一个定值(出厂已调好一个,不合适可以自行调整),2.打开喷粉机盖,加入一定量的精炼剂,3.清理撒出的少量熔剂,旋紧盖子,4.打开低压表,打开调节阀调到0.2Mpa,气体能从出口喷出,5.接通电源,指示灯亮,打开电源开关,将调速器旋钮调到最低(low) 6.打开电动机调速器电源开关,调节调速旋纽到合适的速度(要多试几次才能掌握您需要的出粉量),7.正常使用.如有需要,请自行调节压力设定.三.注意事项1. 每个星期打开精炼罐筒体,对内部进行清理2. 每个月检查一次电气是否有漏电,漏气,3. 因熔剂能腐蚀罐体,请及时将受潮的熔剂从罐内外清理干净.4. 因本电机采用电位器调速,速度越低电机扭矩越小,所以正常使用请尽量用到中高速,不然在料多时可能会卡死,如果不在中高速, 请调节机内拨叉的间隙小一点,这样就可以使每转拨下的粉少上些,就可以提高转速.5. 使用时请一定要先开气,让气从管内喷出后才能开电机,不然会造成粉将出粉管堵住.6. 输入的气体压力调到0.4Mpa左右,再通过本机所带的调压阀调到所需的0.2Mpa.7. 进气口可以用内径10mm的氧气管,出粉口是3/4的镀锌铁管,可以采用能套入此管的钢丝透明软管再接3/4(或Φ26mm)的铁管.8. 因机内有电气装置,调好后最好将此机固定在一个地方,不要经常移动,造成电气松动.。

龙源期刊网 http://www.qikan.com.cn 现代化H型钢精轧机控制系统说明 作者:肖瑶 来源:《科学与信息化》2017年第09期

摘 要 H型钢生产线在冶金行业作为一个完整、复杂的控制系统。生产线要求采用成熟、先进、稳定、可靠性高并且经济实用的先进自动化控制系统,才能使生产线具有当今世界先进水平,满足生产线的工艺要求和技术指标,使产品在质量、成本上都具有较强的竞争力。

关键词 H型钢;精轧机;西门子PLC 系统介绍:我方根据用户的实际需求,为客户配置了即经济实用又能保证系统可靠稳定的一套自动控制系统。

精轧机控制系统选用西门子S7-400系列PLC,其中CPU选用416-2DP的高性能CPU,并配有远程IO通过IM153与主CPU进行数据通信。通过Profibus DP协议,能够获得高速、稳定的数据通信,而PLC与上位机之间通过光纤+以太网的模式,使生产人员可以在主控室在上位机中操作相应的规程。

1 精轧区操作台控制系统说明 首先为了安全起见,将控制台的旋钮选为主控操作,将现场操作箱的旋钮也选为主控,此时为主控操作台控制模式。

按下台面上的“开车鸣笛”按钮,可以实现全线轧机启动前的预警功能。 通过控制台上的“手动-自动”选择开关,选择以手动或者自动方式进行操作台远程操作。手动方式下,可以实现各台轧机货精轧区各设备的单独控制,例如精轧入口、出口辊道和九台精轧机的点动控制,每次检修完毕和单体调试时,在正式生产前多用此方式。自动方式用于正常生产时的自动操作,此时精轧机通过操作台上的“单调-联调”选择旋钮,可以实现生产过程中的轧机单体调速或者级联调速,单体调速是指只改变某一台指定轧机的转速,其他轧机速度不变。联级调速是指当改变某一台轧机的速度时,此轧机及其下游轧机的速度同时跟随变化,保证其线速度的变化率是相同的。单调或者联调的调速范围均为设定速度的15%,精轧出口辊道的设定速度则跟随与其相邻的末架轧机,其速度可通过画面上的辊道超前系数进行调整,入口辊道、出口辊道的速度均有辊道速度设定窗口进行设置。当要实现轧机的单体调速或级联调速时,先将“单调-联调”选择到要控制的方式,再按下操作台上轧机选择按钮,选择相应的轧机,然后旋转速度调节的“增加-减少”旋钮进行调速控制。多一步选在轧机按钮的目的是由于操作台上的按钮过多,轧钢的轧制速度比较快,如果出现堆拉钢时,操作人员误操作了没有被选中的轧机也不会出现生产意外。 龙源期刊网 http://www.qikan.com.cn 精轧机的“总启动”“总停止”按钮实现所有精轧机的启停控制功能。“复位”按钮用于故障排除后的故障记忆复位,精轧机音响报警提示精轧区装置已经出现报警或者故障。音响报警提示当前状况下有故障出现,提醒当前维护人员检查设备并排除故障,按“故障复位”按钮可以将音响解除,如果故障复位按钮灯仍亮则说明故障没有排除,应查明故障原因并加以修正。

河北永诚焊接新材料股份有限公司(太矿设备)设备操作维护说明书永诚焊线厂2015年02月10日第一章出炉辊道操作准备和操作说明在启动以前,手动检查所有的辊子是否转动灵活。

必须保证所有的辊子轴线与轧线垂直并能自由转动。

绝不允许辊道盖板与辊子有磨擦,如果必要,请进行检修。

维修说明必须定期更换清洗辊子轴承内的油脂,润滑油脂牌号为ZFG—4复合钙基润滑脂(SY1407—75)。

齿轮箱内用润滑油牌号为工业齿轮油20号(SYB1103—62S)在试车的初始阶段,必须每周检查一次油的润滑情况。

试车后的第一周,应检查所有的辊子是否可自由转动。

辊道盖板和辊子不能有磨擦,如果必要的话,应重新调整或加工辊道盖板。

第二章卡断剪第一节技术参数剪切断面尺寸:165×165mm2最低剪切温度:≥900℃剪切力:2500kN剪刃材质: 合金工具钢3Cr2W8V气缸缸径:Φ200mm行程:270mm工作压力:0.4~0.6MPa第二节设备说明用途:位于1#轧机前,事故时将钢坯切断以防止事故的进一步扩大。

轧线正常工作后,卡断剪剪刃立即打开。

焊接式机架,拉杆通过曲臂连接上下剪刃,电磁换向阀控制打开、闭合气缸使剪刃闭合和打开。

第三节操作准备和操作说明剪子启动之前,保证所有润滑点供油充足,所有电器设备工作良好。

第四节维修和维护说明为了保证维护或检修人员的安全,应在维护检修工作开始之前操作主控台上的按键开关,停止剪子动作。

设备中的剪机内的所有轴套润滑点,应提供清洁的润滑油。

可防止轴套和轴的磨损。

定期检查剪刃并进行剪刃的调节和更换。

检查剪机气动配管的通畅。

第三章水平轧机第一节设备说明1.轧机牌坊用中厚钢板制成,开有矩形窗口,用以安装轧辊轴承箱。

窗口两侧衬有不同厚度的衬板,操作侧窗口比传动侧大6mm,有利于快速更换轧辊,为了便于移动机架(更换轧槽),轧机牌坊和底座的结合面衬以耐磨青铜滑板,这些铜板应定期润滑。

2.用于上辊压下的机构,用螺栓安装在机架牌坊横梁上,轧机压下装置采用液压马达和手动压下,上辊压下装置是通过蜗轮、蜗杆和压下螺纹副连续运转完成,压下机构采用液压马达驱动一套压下机构两侧同时进行快速压下,手动微调。

轧机机组主要设备及功能装置布置在轧机入口,偏转钢带和调节钢带位置。

其辊子相对垂直方向有小纠偏辊角度倾斜,辊子表面覆橡胶以提高摩擦力,降低噪音,平滑、稳定调节钢带中心张紧辊穿带卷扬焊缝检测仪可为轧机提供高的后张力,可快速响应帮助钢带穿过轧机入口检测焊点处的小孔,自动控制轧机降速或变规格该装置为上切式液压剪,布置在轧机入口纠偏辊后,由螺旋尺调节剪刃间隙,入口液压剪在换支撑辊、断带及其他情况下剪切带三辊张紧装稳定轧机入口钢带置侧导向装置在穿带时为钢带对中轧机机架轧制钢板斜楔调整机利用斜楔板和阶梯板调节轧制线高度,使之处于恒定的高度,不受轧辊直径构变化的影响。

每个上下中间辊驱动侧轴承座带窜动钩,中间辊窜动由液压缸驱动进行轴向窜动获得最佳孔型。

可单辊窜动或上下辊同时窜动,窜动速度根据轧制速度和轧制力确装置定。

平衡块内的液压缸平衡上支撑辊,窜动块内的液压缸可和轧辊一起窜动,对轧辊弯辊和中间辊起平衡和弯辊作用。

工作辊弯辊缸推动轴承座对工作辊进行正负弯平衡系统辊,这种设计通过比例阀进行平衡和弯辊的切换,正负弯辊的过渡可进行快速响应厚度控制,高可靠性、寿命长和维修周期长,可根据轧辊辊径变化全行程调节,无需选择轧辊辊径,液压缸安装在牌坊窗口底部,阀台压上系统和力马达阀安装在液压缸上,两个液压缸提供轧制力,并可手动控制,全自动控制压下装置,同步控制以确保两侧平行运动,力马达阀安装在液压缸上以减少厚度控制的响应时间。

轧制力测量用来检测单边轧制力系统用于支撑工作辊传动接轴,安装在驱动侧牌坊上,换辊时,托架支撑上下接接轴托架轴轧机侧部位,使其处在水平换辊位,也就是将接轴端部支撑在水平位置,以便平稳地换辊,其中上接轴由液压缸穿带导板将钢带头部导入工作辊,防止断带时产生的瓢曲和碎带损伤乳化液喷嘴防缠导板保护轧辊不受断带造成的损坏,换辊时,由气缸在导向辊上将其抽出。

摆动式穿带保证轧机之间的稳定穿带,该导板仅在穿带时升起,正常轧制时由气缸降至导板最低位防溅装避免轧辊之间带钢宽度方向之外的乳化液外泄和溅落在钢板上空气吹扫装用于吹扫测厚仪、测速仪处钢带的乳化液置轧机清洗装热水或清洁剂冲洗轧机内部,通过清洗有效地减少轧辊在产品上的印迹,降置低工作量和工作时间。