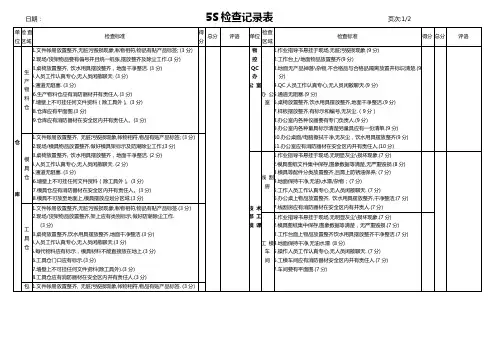

5S管理检查记录表

- 格式:xls

- 大小:28.50 KB

- 文档页数:1

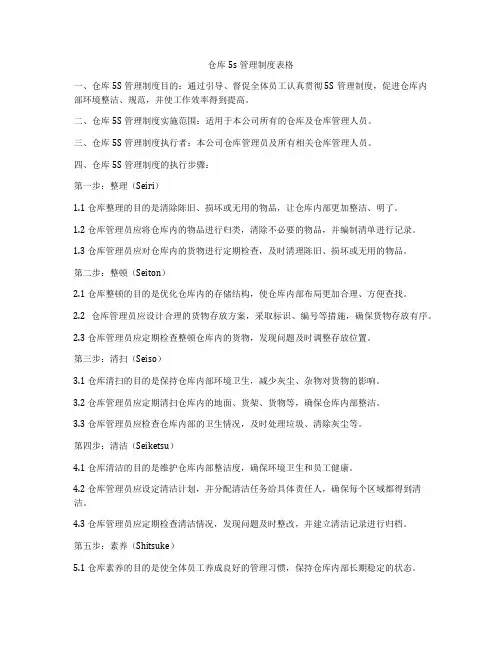

仓库5s管理制度表格一、仓库5S管理制度目的:通过引导、督促全体员工认真贯彻5S管理制度,促进仓库内部环境整洁、规范,并使工作效率得到提高。

二、仓库5S管理制度实施范围:适用于本公司所有的仓库及仓库管理人员。

三、仓库5S管理制度执行者:本公司仓库管理员及所有相关仓库管理人员。

四、仓库5S管理制度的执行步骤:第一步:整理(Seiri)1.1 仓库整理的目的是清除陈旧、损坏或无用的物品,让仓库内部更加整洁、明了。

1.2 仓库管理员应将仓库内的物品进行归类,清除不必要的物品,并编制清单进行记录。

1.3 仓库管理员应对仓库内的货物进行定期检查,及时清理陈旧、损坏或无用的物品。

第二步:整顿(Seiton)2.1 仓库整顿的目的是优化仓库内的存储结构,使仓库内部布局更加合理、方便查找。

2.2 仓库管理员应设计合理的货物存放方案,采取标识、编号等措施,确保货物存放有序。

2.3 仓库管理员应定期检查整顿仓库内的货物,发现问题及时调整存放位置。

第三步:清扫(Seiso)3.1 仓库清扫的目的是保持仓库内部环境卫生,减少灰尘、杂物对货物的影响。

3.2 仓库管理员应定期清扫仓库内的地面、货架、货物等,确保仓库内部整洁。

3.3 仓库管理员应检查仓库内部的卫生情况,及时处理垃圾、清除灰尘等。

第四步:清洁(Seiketsu)4.1 仓库清洁的目的是维护仓库内部整洁度,确保环境卫生和员工健康。

4.2 仓库管理员应设定清洁计划,并分配清洁任务给具体责任人,确保每个区域都得到清洁。

4.3 仓库管理员应定期检查清洁情况,发现问题及时整改,并建立清洁记录进行归档。

第五步:素养(Shitsuke)5.1 仓库素养的目的是使全体员工养成良好的管理习惯,保持仓库内部长期稳定的状态。

5.2 仓库管理员应定期开展员工培训和教育,提高员工的5S意识和素养水平。

5.3 仓库管理员应建立奖惩制度,对遵守5S管理制度的员工进行表彰奖励,对违规的员工进行处罚。

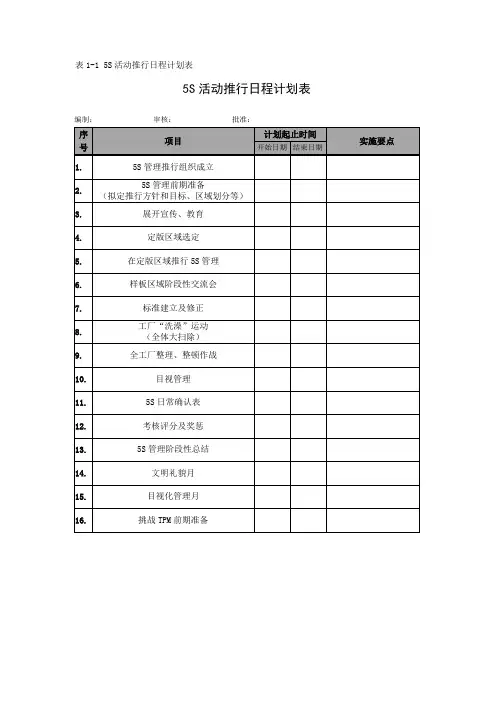

表1-1 5S活动推行日程计划表5S活动推行日程计划表编制:审核:批准:表1-2 5S训练计划表表1-3 5S训练签到记录表5S训练签到记录表表格使用说明1.在每次5S培训课程开始前,将应出席人员的相关信息填入表格。

在开始上课前5分钟开始签到。

2.使用本表可以使5S培训情况一目了然,可应用本书的电子版打印多张,将多次的5S培训表汇编成一册。

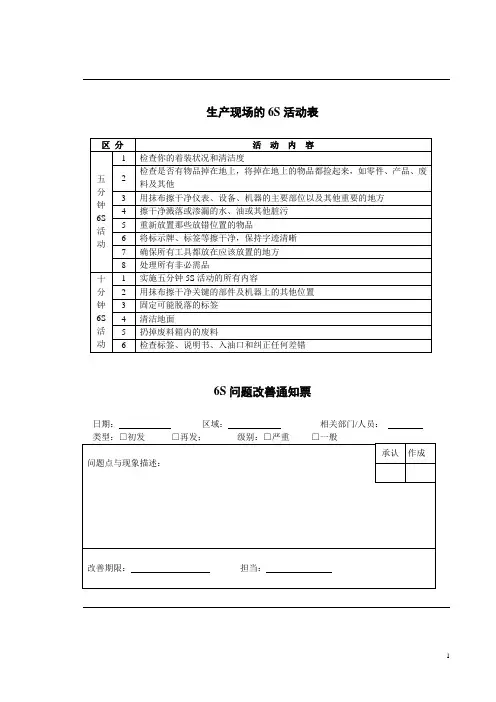

表1-4 5S问题改善通知书5S问题改善通知书表1-5 5S管理达标申请书5S管理达标申请书表格使用说明1.部门开展5S活动自认为达标时,可使用此表申请进行5S管理达标审核。

表1-6 5S管理评比申诉表5S管理评比申诉表表格使用指南1.表格1-6的作用为将5S管理评比过程中的遇到问题随时记录整理反馈给上级部门。

表1-7 5S管理问题揭示单管理问题揭示单表格使用指南1. 1.表格1-7的作用为揭示上级主管部门在5S实施过程中发现的问题,并将任务分派到相关责任部门,责任部门解决好该问题后接受主管部门审查验收。

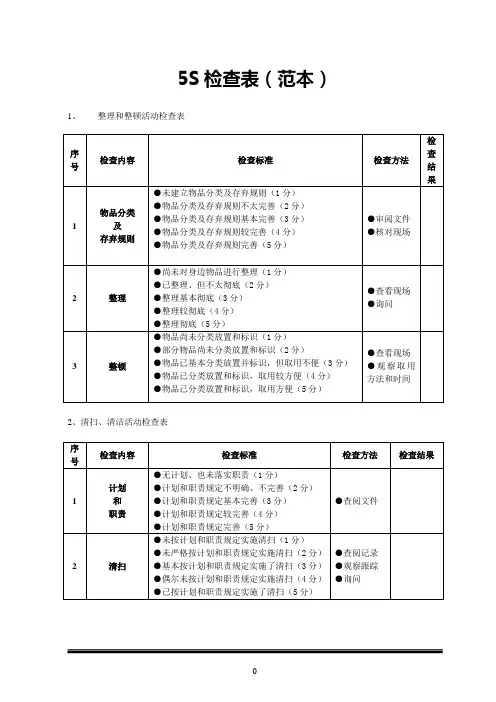

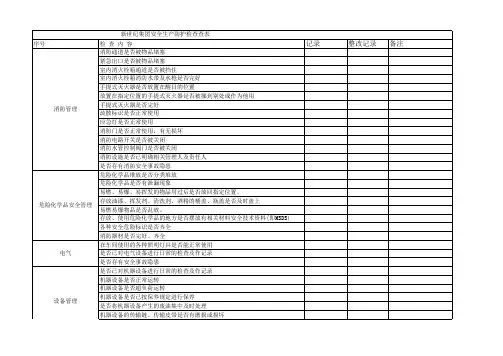

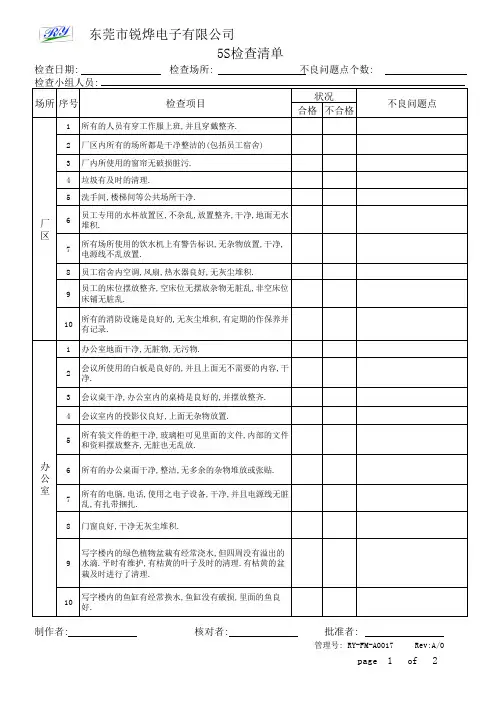

表1-8现场改善整理清单现场改善整理清单机构名称:工作地点:日期:时间:审核员姓名/签署:表1-9 现场改善整顿清单现场改善整顿清单机构名称:工作地点:日期:时间:审核员姓名/签署:表1-10 现场改善清扫清单现场改善清扫清单机构名称:工作地点:日期:时间:审核员姓名/签署:表1-11 现场改善清洁清单现场改善清洁清单机构名称:工作地点:表1-12 现场改善素养清单现场改善素养清单机构名称:工作地点:表1-13 现场巡视判定表现场巡视判定表机构名称:工作地点:日期:时间:审核员姓名/签署:表格使用指南1.以上5S审核清单可作为机构进行自我视察时的样本,也可以根据机构的独有情况而将审核项目作出适当更改后使用。

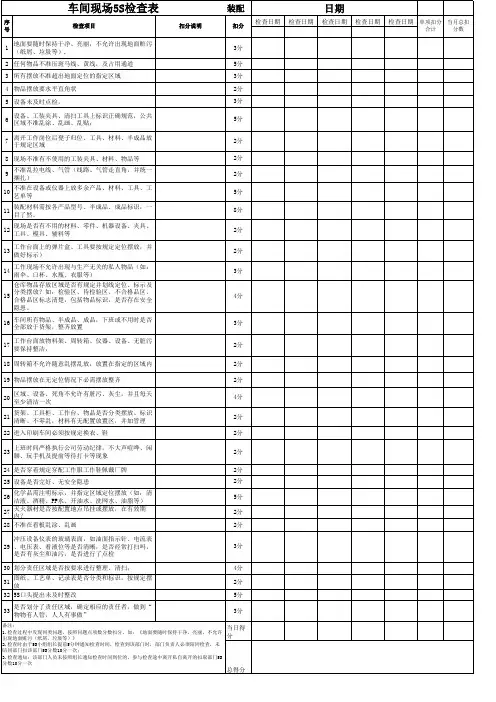

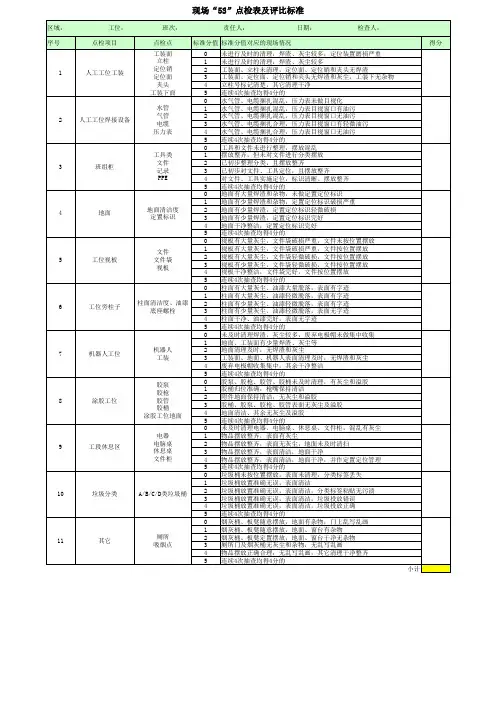

表1-14 生产现场5S评分标准表生产现场5S评分标准表机构名称:工作地点:日期:时间:审核员姓名/签署:表1-15 划线识别系统表划线识别系统表表格使用指南:1.本表用于规范划线体系。

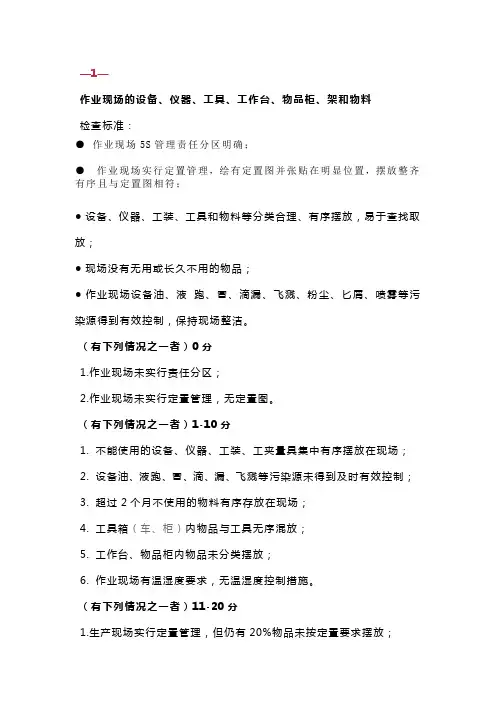

—1—作业现场的设备、仪器、工具、工作台、物品柜、架和物料检查标准:● 作业现场5S管理责任分区明确;●作业现场实行定置管理,绘有定置图并张贴在明显位置,摆放整齐有序且与定置图相符;●设备、仪器、工装、工具和物料等分类合理、有序摆放,易于查找取放;●现场没有无用或长久不用的物品;●作业现场设备油、液跑、冒、滴漏、飞溅、粉尘、匕屑、喷雾等污染源得到有效控制,保持现场整洁。

(有下列情况之一者)0分1.作业现场未实行责任分区;2.作业现场未实行定置管理,无定置图。

(有下列情况之一者)1-10分1. 不能使用的设备、仪器、工装、工夹量具集中有序摆放在现场;2. 设备油、液跑、冒、滴、漏、飞溅等污染源未得到及时有效控制;3. 超过2个月不使用的物料有序存放在现场;4. 工具箱(车、柜)内物品与工具无序混放;5. 工作台、物品柜内物品未分类摆放;6. 作业现场有温湿度要求,无温湿度控制措施。

(有下列情况之一者)11-20分1.生产现场实行定置管理,但仍有20%物品未按定置要求摆放;2.设备完好率达80%以上;设备油、液的跑、冒、滴、漏现象80%以上得到有效控制;3.设备、仪器、工装等保持良好状态,但较脏,维护保养不及时;4.生产现场有1个月以上待用的物料,且摆放有序;5.生产现场废弃的油液等未及时收回;6.工装、量具检查校验及时;但摆放不整齐;7.工具箱(车、柜)内的工具、刃具等分类清楚,定置摆放;8.有温湿度控制措施,无记录。

(有下列情况之一者)21-30分1.作业现场全面实行定置管理;2.设备完好率达85%以上;设备油、液的跑、冒、滴、漏现象85%以上得到有效控制;3.生产现场有15日以内待用的物料,且摆放有序,标识清楚;4.仪器、仪表、工装等按规定及时检查校准,且做到整洁、定置摆放;5.工具箱(柜)内的工具、刃具等分类清楚,有序定置摆放,但数量超过最低限量;6.工作台、物品柜物品合理分类有序摆放、但数量过多;7.占检查点20%工装夹具、设备仪器等擦拭不彻底,有灰尘和脏污;8.工具箱、工作台等存放的刃具70%有防护措施;9.工装夹(量、模)具及机床附件等保持良好工作状态,且做到整洁、分区分类定置摆放,70%实行了“一对一”标识;10.温湿度控制符合要求并有完整的记录。

班组责任人:

检查标准

12345678910111213141516171819202122232425262728293031

1

员工鞋子,帽子,手套等防护用品必须穿戴齐全,工作服

整洁

2

工具车,物品车,专用设备必须按照定置定位摆放

3

设备点检表是否齐全

4

维修车辆必须有五件套,防护垫等防护设备

5

维修中,做到三不落地(轮胎除外)

6

维修完毕,及时清理场地,物品车以及工具车

7

垃圾桶,机油车每天下班清理干净

8

每天下班前,打扫自己包干区内卫生,所有设备恢复原位

9

如遇特殊情况,服从车间主任调配

#

技术培训无正当理由不得缺席

#

车辆维修完毕后,班组长必须质检并签字

#

班组长必须熟练掌握TPI的查询和使用

其它以上每项每天随机检查,若不合格,扣罚20元/项 可重复

叠加 7,8,9,11,12三条对班组长考核

翔盛仁通车间日常现场管理检查表

日期:序号监督人:王玉超