基于HNC_8数控系统伺服频率特性测试系统的研究与实现

- 格式:pdf

- 大小:791.05 KB

- 文档页数:4

大专数控毕业论文题目(导师推荐180个)题目是毕业论文的总纲,是写作的要点与重难点,写好了论文题目,能让导师和读者轻松窥见全篇论文的实质和精华,对论文起到画龙点睛的作用,那么大专数控毕业论文题目怎么拟定呢?如此确定一个高质量的、规范的论文题目呢?本文汇总了180个优质的“数控论文题目”,希望能解决大家选题难的问题。

大专数控毕业论文题目推荐一: 1、数控机床基于元动作的FMEA分析技术研究 2、储能型动态电压恢复装置在数控机床配电系统中的应用 3、数控机床操作与维修专业人才培养方案探讨 4、数控机床薄壁零件的加工研究 5、FANUCiD系统数控机床常见故障诊断与排除方法研究 6、数控机床中高速切削加工技术的运用探讨 7、提高数控机床机械加工率的方法探究 8、数控机床维修交互式电子技术手册设计 9、浅析数控加工生产效率的提升 10、数控机床几何误差及误差补偿主要技术分析 11、数控机床电气控制系统的PLC设计 12、一种数控机床自动上下料桁架机器人控制系统设计与实现 13、数控机床切削加工过程的模型参考自适应控制研究 14、数控机床排屑机构的人性化改造与设计 15、PLC在数控机床电气控制方面的应用研究 16、基于灰色理论的数控机床故障预测的研究 17、数控机床进给系统热源发热率辨识与热误差预测 18、基于PLC机电一体化技术在数控机床中的应用分析吴继兴 19、数控机床改造中的弊端及应对措施研究 20、基于MK教学型数控铣床设计 21、基于模态柔度的数控机床齿面磨损计算方法 22、数控机床误差检测及补偿技术研究进展 23、数控机床误差补偿技术应用发展动态及展望 24、数控机床装调与机床维修分析 25、数控机床常见故障的基本处理及研究 26、基于支持向量回归机的数控机床几何误差元素建模研究 27、数据挖掘技术在数控机床可靠性分析中的运用研究 28、数控机床综合误差补偿中BP神经网络的应用研究 29、数控机床测头功能的开发和应用 30、基于PLC的数控机床电气控制系统分析 31、数控机床常见故障及处理 32、PLC应用技术在数控机床电气控制中的运用分析 33、数控机床装配线生产效率改善研究 34、基于NB-IOT物联网的数控机床电控系统设计与实现 35、数控机床位置伺服系统模糊滑模控制策略研究 36、基于改进PID控制的数控机床油温控制系统研究 37、数控机床的常见故障诊断和维护探讨 38、FANUC系统数控机床混合闭环控制功能实践研究 39、基于PLC的数控机床电气控制 40、FANUCiD系统数控机床常见故障诊断与排除方法研究 41、浅议华中“世纪星”数控系统机床的维修措施 42、基于HNC-数控系统的加工区域气氛控制集成 43、雷尼绍测头在西门子D数控系统中的应用 44、基于嵌入式Linux数控系统设计与实现 45、数控系统与现代机械工程技术的关系研究 46、加工中心数控系统改造及维护保养 47、数控玻璃磨边视觉定位补偿系统的交互通信及实现 48、DSL数控系统刀具设定状态防错策略研究 49、让国产高端数控系统占领中国市场 50、FANUC双位置反馈功能在数控轧辊车床上的应用 51、PMC轴功能在数控冲床自动化生产线中的应用 52、基于宏程序的楔形防松螺纹数控功能开发 53、西门子Dsl数控系统OPC UA的配置与应用 54、基于D数控系统的钢轨锯钻机床定尺的应用与优化 55、FANUC数控特殊故障维修与保养 56、嵌入式网络数控系统和技术 57、数控系统远程诊断的应用和探究 58、华中型短电弧数控机床进给伺服控制研究 59、基于嵌入式处理器的数控系统硬件设计分析 60、基于Xenomai的嵌入式数控系统实时性实现探究 大专数控毕业论文题目推荐二: 61、西门子发布新一代Sinumerik 紧凑型数控系统 62、数控机床主轴反馈系统实用案例分析 63、D数控系统NCK-PLC交叉报警处理分析 64、自适应在数控加工领域的应用和探究 65、基于MC数控系统的示波器功能设计 66、基于西门子D sl数控系统的卧式加工中心PLC程序模块化设计 67、面向数控系统现场总线的通信分析单元的设计与实现 68、基于PMAC运动控制的数控加工中心G代码研发 69、基于FANUC i TF的数控系统硬件连接 70、基于数控设备系统的设计 71、凸凹模具中数控编程与加工技术解析 72、数控模拟仿真教学实训平台设计开发及应用 73、卢秉恒:重大专项推动中国高档数控机床研发 74、FANUC数控机床的可编程控制器程序编制思路 75、G-CNCA数控车床的升级与改造 76、面向数控加工系统的D打印切片算法与分区扫描策略 77、数控铣加工中螺旋铣削的运用 78、包络法立铣刀螺旋槽数控加工模拟技术 79、UG软件对工程制图课及数控加工教学中的帮助应用 80、浅析数控加工生产效率的提升 81、某型号舱段复杂环框类工件整体数控加工工艺研究 82、一种数控加工自动上下料机械手的设计 83、人工智能在数控加工中的应用 84、基于动态特性的数控铣削参数自适应在线优化 85、模具数控加工中的刀具选择优化系统 86、高阶驱动约束下的数控加工进给率规划方法研究 87、数控加工控制精度技术研究 88、机械数控加工技术水平的提高策略 89、钛合金薄壁锥形滤网的数控加工 90、项目教学法在数控一体化教学中的应用 91、汉字雕刻数控加工教学的设计与实践 92、用金刚石磨头数控加工轴对称非球面光学玻璃透镜 93、论CAXA在数控编程技术中的应用 94、解析高效切削刀具在数控加工中的使用 95、薄壁零件数控加工的影响因素及优化方法 96、现代机械加工中数控技术的应用研究 97、基于UG带槽组合体的数控铣削加工 98、基于市场需求环境下中职数控技术的教学改革 99、机械制造技术中数控技术的应用探讨 100、矿山机械制造中数控技术的应用分析 101、机电一体化数控技术在金属矿山机械中的应用 102、基于实践能力培养的数控技术课程改革 103、数控化技术以及模具制造的统合性分析 104、以数控技术为基础的机械加工机床探究 105、数控技术在自动化机械制造中的运用分析 106、论机械制造中数控技术的应用 107、数控技术在机械加工技术中的应用探析 108、数控技术在机械制造中的有效应用探讨 109、数控技术在机械加工技术中的应用 110、数控机床加工与无人机器人在企业生产中的应用 111、数控技术在自动化机械制造中的运用研究 112、智能制造与先进数控技术 113、数控技术应用于机械自动化的基本方法研究 114、智能化数控技术的发展现状及应用探讨 115、机械制造中智能机器人数控技术的应用探讨 116、数控技术在机械加工中的应用 117、数控技术在加工机械中的应用研究 118、机械数控技术的创新及应用探究 119、机电一体化数控技术在煤矿机械中的应用 120、一种新型移动网络数控系统的研究与实现 大专数控毕业论文题目推荐三: 121、机械制造技术中数控技术应用分析及研究 122、基于机器人数控技术的机械制造行业实践发展 123、机械模具数控加工制造技术分析 124、基于数控技术的泸溪傩面具制作工艺传承与发展研究 125、对数控加工质量控制关键环节的几点探讨 126、数控技术在自动化机械制造中的运用初析 127、数控加工技术在金属材料加工中的应用 128、数控机床对机械加工工艺规程的影响分析 129、现代自动化机械制造中的数控技术探讨 130、数控技术在机械加工技术中的应用研究 131、数控机床中的电气控制系统故障起因及维护方法 132、校企共建数控技术专业校内生产性实训基地探索 133、数控技术在智能制造中的应用及发展 134、现代学徒制视角下数控人才工匠精神培育 135、数控刀具对数控加工工艺的影响分析 136、数控技术在制造业的发展探析 137、提升机械零件数控加工精度的方法探究 138、数控机械加工效率优化措施分析 139、数控技术在机械制造领域中的应用 140、数控加工技术在机械模具制造中的应用 141、数控技术在机械加工机床中的应用与发展 142、传统玉石手工雕刻结合现代数控技术的实践应用 143、数控机床发展趋势及对策探讨 144、论数控技术在机械制造应用中存在的问题及对策 145、程序在数控编程中的应用及技巧分析 146、论CAXA在数控编程技术中的应用 147、基于UG的数控编程及加工自动化思考 148、复杂曲面的逆向构造及五轴数控加工试验 149、浅析数控编程的流程及原则 150、数控编程技术在机械制造中的应用 151、NC系统指令在数控编程中应用研究 152、塑性材料加工断屑数控工艺程序优化设计 153、浅谈Mastercam数控编程后置处理相关问题 154、基于ArtForm的浮雕设计及数控雕刻加工 155、基于加工特征的整体叶盘数控编程与加工参数优化 156、仿真技术在数控编程与操作教学中的利弊 157、基于Mastercam数控编程相关问题的研究 158、基于MBD和数控编程控制的智能化农机制造技术研究 159、提高数控编程加工效率的技术分析 160、机械模具数控加工制造技术分析 161、基于管螺纹的数控编程 162、浅谈海德汉数控系统子程序调用方法 163、数控铣床在电气系统自动控制中的应用探究 164、教学用三轴数控铣床的研制 165、数控铣床与加工中心对刀方法实践研究 166、数控铣床工装夹具设计与改进策略 167、数控铣床改装成专用折弯机及其应用 168、数控铣床在线测量功能的开发 169、数控加工工艺对金属零件加工精度的影响及控制探究 170、基于CAXA制造工程师CAM功能的浮雕数控加工研究与实践 171、基于MACH的教学型五轴联动数控铣床的电气控制系统设计 172、数控铣床螺纹铣削方法与宏程序螺纹铣削浅析 173、数控雕刻在数控铣床实训教学中的应用 174、金属板材数控单点渐进成形表面质量的实验研究 175、飞机结构件数控加工精度控制关键技术 176、基于运动控制器的三轴小型数控铣床研制 177、基于UG的教学型五轴联动数控铣床的机械结构设计 178、数控铣床床身结构的模态分析及优化 179、教学用防尘易拆装数控铣床的研制 180、基于OPC UA接口的数控铣床eMCS系统设计。

HNC-08M数控系统编 程 说 明 书(V1.0)武汉华中数控股份有限公司WuHan HuaZhong Numerical Control Co., Ltd中国·武汉 2009.4HNC-08数控系统用户说明书包括《系统操作说明书》、《系统编程说明书》及《PLC编程说明书(梯形图语言)》。

本系列说明书全面地介绍了HNC-08数控系统的特性、系统组成、各部分的系统命令及其使用、操作步骤、用户编程方法及示例等,是用户快速学习和使用本系统的基本说明书。

本说明书的更新和升级事宜,由武汉华中数控股份有限公司授权并组织实施。

未经本公司授权或书面许可,任何单位或个人无权对本说明书内容进行修改或更正,本公司概不负责由此而造成的客户损失。

HNC-08系列说明书中,我们将尽力叙述各种与该系统操作相关的事件。

由于篇幅限制及产品开发定位等原因,不能也不可能对系统中所有不必做或不能做的事件进行详细的叙述。

因此,本说明书中没有特别描述的事件均可视为“不可能”或“不允许”的事件。

HNC-08系列说明书的版权归武汉华中数控股份有限公司,任何单位与个人进行出版或复印均属于非法行为,我公司将追究其法律责任。

*系统所有规格和设计如有变化,恕不另行通知1概述 (1)1.1 程序加工基础 (1)1.1.1 坐标系概述 (1)1.1.2 工件坐标系零点的设定 (2)1.1.3 指令的编程格式 (2)1.1.4 程序跳段与注释 (3)1.1.5 程序结构及执行过程 (4)1.2 G代码 (5)1.2.1 模态G代码 (5)1.2.2 G代码分组 (6)1.2.3 插补指令与状态指令 (8)2插补指令 (10)2.1 基本指令 (10)2.1.1 快速定位(G00) (10)2.1.2 直线插补(G01) (11)2.1.3 圆弧插补(G02,G03) (14)2.1.4 螺旋线插补(G02,G03) (20)2.1.5 三维圆弧插补(G02.4/G03.4) (21)2.1.6 单方向定位(G60) (23)2.1.7 返回参考点(G28,G29,G30) (24)2.1.8 机床坐标系插补(G53) (27)2.2 固定循环编程 (29)2.2.1 高速深孔加工循环(G73) (29)2.2.2 反攻丝循环(G74) (31)2.2.3 精镗循环(G76) (33)2.2.4 钻孔循环(G81) (34)2.2.5 带停顿的钻孔循环(G82) (36)2.2.6 深孔加工循环(G83) (38)2.2.7 攻丝循环(G84) (40)2.2.8 镗孔循环(G85) (42)2.2.9 镗孔循环(G86) (44)2.2.10 反镗循环(G87) (45)2.2.11 镗孔循环(G89) (46)2.2.12 固定循环取消(G80) (48)3状态指令 (50)3.1 绝对值和增量值编程(G90/G91) (50)3.2 极坐标指令(G15/G16) (51)3.3 比例缩放(G50/G51) (54)3.4 坐标系旋转(G68/G69) (57)3.5 准确停止(G61)与高速高精(G05.1) (60)3.6 可编程镜像(G24/G25/G26) (60)3.7 进给暂停(G04) (62)3.8 坐标系 (63)3.8.1 设置工件坐标系(G92) (63)3.8.2 选择工件坐标系(G54/G55/G56/G57/G58/G59) (65)3.8.3 设置局部坐标系(G52) (65)3.8.4 平面选择(G17/G18/G19) (66)3.9 刀具补偿功能 (66)3.9.1 刀具长度补偿(G43/G44/G49) (66)3.9.2 刀具半径补偿(G40/G41/G42) (68)3.10 子程序调用(M98) (69)4宏程序 (72)4.1 变量 (73)4.1.1 变量的引用 (73)4.1.2 变量的类型 (73)4.1.3 系统变量 (74)4.2 条件表达式 (75)4.3 赋值语句(算术运算) (76)4.4 条件控制语句(IF) (78)4.5 循环控制语句(WHILE) (79)4.6 无条件跳转语句(GOTO) (80)4.7 宏程序的调用 (80)4.7.1 非模态调用(G65) (80)4.7.2 自变量的指定 (81)4.7.3 局部变量的级别 (82)4.8 宏程序编程的兼容性 (84)5高速高精模式(G05.1) (86)5.1 高速高精模式Ⅰ(G05.1Q1) (86)5.2 高速高精模式Ⅱ(G05.1Q2) (87)6五轴加工功能 (89)6.1 刀具中心点控制(RTCP) (89)6.1.1 三维刀具长度补偿 (89)6.1.2 工作台坐标系编程 (91)7辅助功能指令 (92)7.1 M指令 (92)7.2 S指令 (92)7.3 T指令 (92)8附录:程序报警及其说明 (94)1概述1.1 程序加工基础1.1.1坐标系概述在程序加工过程中需要用到的坐标系主要有两个:工件坐标系和机床坐标系。

—HNC-8数控系统 API 层二次开发1、HNC-8 系统结构从功能上划分,HNC-8平台分为HMI ,NCAPI 以及NCU3个层次,其结构如图1-1 所示。

HMI 层为人机交互界面,主要给用户一个宜人的可视化操作接口,用户通过HMI 完成数控机床的操作,API 层为接口层,为上层的应用提供访问NC 功能的接口,NCU 为数控核心层,实现NC 各类功能。

HMIAPI参数加工程序刀具数据变量…GUINCU(数控核心模块)2、二次开发的层次1)G 代码层次二次开发在该层次上的开发,不需要借助高级编程语言,不需要过分依赖系统厂商,是一种较灵活和便捷的开发方式。

同时,HNC-8系统提供了自定义界面配置功能,通过修改或编写配置文件,就可以在原系统中嵌入新界面,该界面具有图片显示,宏变量或系统参数编辑等功能。

与G 代码配合,可以弥补单纯用G 代码二次开发的系统存在的缺点,提高操作的宜人性2)API 层次二次开发API 层次二次开发指借助系统提供的NC-API 以及GUI-API ,开发专用的NC 应用,或扩展原系统的NC 应用。

对于需要复杂功能及界面控制的应用,适合在API 层次进行二次开发。

在该层次上开发需要HNC-8 SDK 开发包的支持。

HNC-8 SDK 开发包提供了开发框架,开发工具以及方位系统资源及控制系统的各类接口,借助HNC-8 SDK 开发包,可以开发各类复杂的专用界面,甚至重新构建全新的HMI 模块。

但采用该方式开发,需要具有较强的C 语言开发能力,以及要对系统的接口函数,加工工艺等方面较熟悉。

3)NCU层次二次开发对于需要在NCU中扩展系统功能,特别是需要在插补周期内周期调用实现的功能,需采用NCU层次的二次开发并需要HNC-8 SDK开发包的支持。

该层次的开发对开发人员的要求较高,不仅需要熟练的C语言编程功底,也需要对linux内核模块的开发有较深入的理解。

此方式一般适合系统厂家以及其他有能力的开发团队。

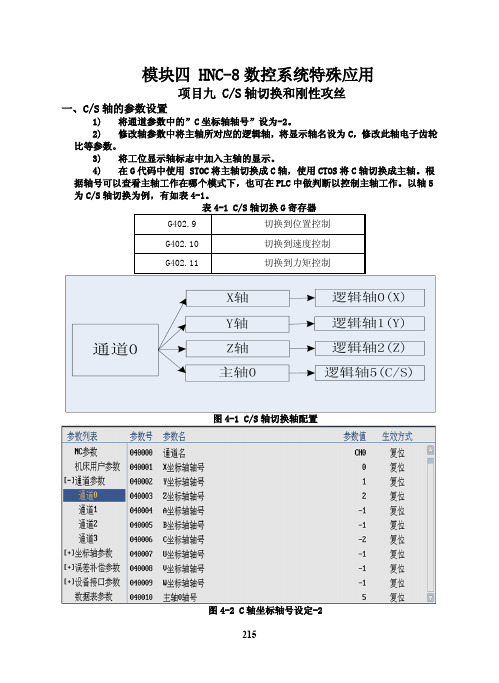

模块四HNC-8数控系统特殊应用项目九C/S轴切换和刚性攻丝一、C/S轴的参数设置1)将通道参数中的”C坐标轴轴号”设为-2。

2)修改轴参数中将主轴所对应的逻辑轴,将显示轴名设为C,修改此轴电子齿轮比等参数。

3)将工位显示轴标志中加入主轴的显示。

4)在G代码中使用STOC将主轴切换成C轴,使用CTOS将C轴切换成主轴。

根据轴号可以查看主轴工作在哪个模式下,也可在PLC中做判断以控制主轴工作。

以轴5为C/S轴切换为例,有如表4-1。

G402.9切换到位置控制G402.10切换到速度控制G402.11切换到力矩控制图4-1C/S轴切换轴配置图4-2C轴坐标轴号设定-2图4-3主轴逻辑轴号、轴参数及显示轴名设定图4-4主轴加入显示轴标志图4-5G代码中使用STOC/CTOS将C轴/S互切二、调整驱动参数和刚性攻丝相关的伺服参数有:8STA-8是否允许模式开关切换功能0:不允许1:允许序号名称范围缺省值单位PA--0位置控制比例增益10~20002000.1Hz①设定C轴模式下位置环调节器的比例增益。

②设置值越大,增益越高,刚度越大,相同频率指令脉冲条件下,位置滞后量越小。

但数值太大可能会引起振荡或超调。

序号名称范围缺省值单位PA--42位置控制方式速度比例增益25~5000450①设定C轴模式下速度调节器的比例增益。

②设置值越大,增益越高,刚度越大。

参数数值根据具体的主轴驱动系统型号和负载值情况确定。

一般情况下,负载惯量越大,设定值越大。

③系统不产生振荡的条件下,尽量设定较大的值。

项目十PMC轴配置一、PMC轴简介PMC轴是伺服轴不是由CNC控制,而是由PMC相关信号控制。

PMC轴在使用中需要在PMC中给出轴运动三要素:运动方式、运动位移、运动速度。

华中8型系统软件对于PMC 轴已经做成了标准的功能指令AXISMVTO、AXISMOVE,8型软件PMC轴必须设置在一个没有使用过的通道中,并且置此通道为PMC模式。

HNC‐8数控系统软件PLC编程说明书Beta 12011‐11武汉华中数控股份有限公司目录目录 (I)前言 (1)1 PLC概述 (2)1.1 PLC规格 (3)1.2 顺序程序概念 (4)1.3 分配接口 (5)1.4 顺序程序 (6)1.5 顺序程序构成 (9)1.6 地址 (10)2 基本指令 (11)2.1 LD (14)2.2 LDI (16)2.3 OUT (18)2.4 OOUT (19)2.5 SET (21)2.6 RST (22)2.7 AND (23)2.8 ANI (24)2.9 OR (25)2.10 ORI (26)2.11 LDP (27)2.12 LDF (29)2.13 ANDP (30)2.14 ANDF (31)2.15 ORP (32)2.16 ORF (33)2.17 ORB (34)2.18 ANB (36)3 基本元件 (40)3.1 常开触点 (41)3.2 常闭触点 (42)3.3 常真触点 (43)3.4 非零导通 (44)3.5 零导通 (45)3.6 触点上升沿 (46)3.7 触点下降沿 (47)3.8 逻辑输出 (48)3.9 逻辑反输出 (49)3.10 置位输出 (50)3.11 复位输出 (51)4 基本功能模块 (52)4.1 控制指令 (53)4.1.1 M指令获取MGET (53)4.1.2 M指令应答MACK (54)4.1.3 T指令获取TGET (55)4.1.4 T指令应答TACK (56)4.1.5 手摇控制 RTOMPG (57)4.1.6 热误差补偿模块TEMPSEN (58)4.2 数学运算 (60)4.2.1 加法ADD (60)4.2.2 减法SUB (62)4.2.3 乘法MUL (64)4.2.4 除法DIV (66)4.2.5 加一INC (68)4.2.6 减一DEC (69)4.2.7 逻辑与WAND (70)4.2.8 逻辑或WOR (71)4.2.10 求补NEG (75)4.3 计数器 (76)4.3.1 加减计数器 CTR (76)4.3.2 计数器 CTRC (78)4.3.3 自定起始加减计数器CTUD (79)4.4 定时器 (81)4.4.1 延时导通定时器TMRB (81)4.4.2 延时断开定时器STMR (83)4.5 流程控制 (85)4.5.1 初始化模块结束IEND (85)4.5.2 PLC1模块结束1END (86)4.5.3 PLC2模块结束2END (87)4.5.4 跳转JMP (88)4.5.5 标号LBL (89)4.5.6 调用子程序CALL (90)4.5.7 子程序开始SP (91)4.5.8 子程序结束SPE (92)4.5.9 子程序返回RETN (93)4.5.10 循环LOOP (94)4.5.11 下一次循环NEXT (95)4.6 比较 (96)4.6.1 比较CMP (96)4.6.2 一致性比较COIN (97)4.7 数据操作 (98)4.7.1 移动数据MOV (98)4.7.2 成批移动BMOV (99)4.7.3 多个移动FMOV (101)4.7.4 数据交换XCH (103)4.7.5 数据复位ZRST (105)4.7.7 译码DECO (108)4.7.8 代码转换COD (110)4.7.9 数据查找SER (112)4.7.10 交替输出ALT (114)4.7.11 取上升沿PLS (115)4.7.12 取下降沿PLF (116)4.7.13 点数转换PTN (117)4.7.14 数点转换NTP (119)4.7.15 计件 PARTCNT (121)4.7.16 计件清除 PARTCLR (122)4.7.17 温度采集模块 HEADSEN (123)5 状态字和控制字编程 (125)5.1 状态字和控制字介绍 (126)5.1.1 轴状态字 (127)5.1.2 轴控制字 (129)5.1.3 通道状态字 (131)5.1.4 通道控制字 (133)5.2 状态字和控制字编程实例 (136)5.2.1 工作模式设置 (136)5.2.2 工作模式获取 (137)5.2.3 进给轴与主轴控制 (138)5.2.4 回零 (139)5.2.5 增量倍率修调 (140)5.2.6 循环启动与进给保持 (141)6 扩展功能模块 (142)6.1 NC功能 (143)6.1.1 通道模式设置MDST (143)6.1.2 通道模式获取MDGT (144)6.1.3 模式MDI (145)6.1.5 循环启动开启CYCLE (147)6.1.6 急停STOP (148)6.1.7 复位 RESET (149)6.1.8 通道切换CHANSW (150)6.1.9 进给保持开启HOLD (151)6.1.10 循环启动指示灯CYCLED (152)6.1.11 进给保持指示灯HOLDLED (153)6.1.12 程序跳段(G31)ESCBLK (154)6.1.13 快移修调设置RPOVRD (155)6.1.14 进给修调设置FEEDOVRD (156)6.1.15 主轴修调设置SPDLOVRD (157)6.1.16 增量(步进)倍率设置STEPMUL (158)6.1.17 空运行开关DRYRUN (159)6.1.18 跳段开关SKIP (160)6.1.19 用户输入USERIN (161)6.1.20 用户输出USEROUT (162)6.1.21 选择停开关SELSTOP (163)6.1.22 矢量刀具方向设置TOOLSET (164)6.1.23 矢量刀具方向清除TOOLCLR (165)6.1.24 8位数码管NIXIE (166)6.1.25 刀具显示TOOLUSE (167)6.2 轴功能单元 (168)6.2.1 主轴手动设置SPDLJOG (168)6.2.2 主轴控制【伺服主轴】SPDLBUS (169)6.2.3 带档位的主轴控制【伺服主轴】SPDLBUS1 (170)6.2.4 主轴定向使能SPDLORI (172)6.2.5 主轴定向完成SPDLOROK (173)6.2.6 主轴控制【DA】SPDA (174)6.2.7 主轴零速检测 SPDLZERO (176)6.2.9 从轴回零允许SUBAXEN (178)6.2.10 释放从轴 DESYN (179)6.2.11 轴点动控制JOGSW (180)6.2.12 轴步进控制STEPAXIS (181)6.2.13 轴点动速度选择JOGVEL (182)6.2.14 轴回零启动HOMRUN (183)6.2.15 轴回零启动HOMERUN1 (184)6.2.16 回零接近开关 HOMESW (185)6.2.17 轴回零完成HOMLED (186)6.2.18 轴使能 AXEN (187)6.2.19 轴就绪指示【总线】AXRDY (188)6.2.20 轴锁住AXISLOCK (189)6.2.21 PMC轴相对移动AXMOVE (190)6.2.22 PMC轴绝对移动AXMOVETO (191)6.2.23 轴第2软极限AXLMF2 (192)6.2.24 正限位挡块开关AXISPLMT (193)6.2.25 负限位挡块开关AXISNLMT (194)6.2.26 手摇设置MPGSET (195)6.2.27 伺服使能【总线】SVSW (196)6.2.28 轴工作模式AXISMODE (197)6.2.29 轴参考点确认REFPT (198)6.2.30 轴回零过程中AXISHOM2 (199)6.2.31 轴移动过程中AXMOVING (200)6.3 系统功能 (201)6.3.1 旋转控制 ROT (201)6.3.2 报警设置ALARM (203)6.3.3 事件设置EVENT (204)6.3.4 保存数据SAVEDATA (205)6.3.5 复位设置输出RSTCHK (206)7 梯形图运行监控与在线修改 (208)7.1 梯图在线诊断 (209)7.2 查找 (211)7.3 修改 (213)7.3.1 插入直线 (214)7.3.2 插入竖线 (214)7.3.3 删除竖线 (215)7.3.4 删除元件 (215)7.3.5 常开 (216)7.3.6 常闭 (217)7.3.7 逻辑输出 (217)7.3.8 取反输出 (218)7.3.9 功能模块 (218)7.3.10 返回 (219)7.4 命令 (220)7.4.1 选择 (221)7.4.2 删除 (221)7.4.3 移动 (222)7.4.4 复制 (224)7.4.5 粘贴 (225)7.4.6 插入行 (225)7.4.7 增加行 (226)7.4.8 返回 (227)7.5 载入 (228)7.6 放弃 (229)7.7 保存 (230)7.8 返回 (231)8 PLC开发环境使用说明 (232)8.1 简介 (233)8.3 开发环境界面 (236)8.3.1 菜单 (236)8.3.2 梯形图界面 (238)8.3.3 语句表界面 (240)8.3.4 符号表界面 (241)8.4 开发环境操作 (242)8.4.1 符号表操作 (242)8.4.2 梯形图操作 (245)8.4.3 语句表操作 (250)9 标准化梯形图配置 (252)9.1 818A车床配置 (253)9.1.1 模式切换 (254)9.1.2 通用功能 (256)9.1.3 主轴相关 (259)9.1.4 移动和进给 (261)9.1.5 刀架控制(4刀位刀塔) (264)9.2 818B铣床配置 (267)9.2.1 复位过程 (267)9.2.2 回零过程 (268)9.2.3 换刀子程序(斗笠式刀库) (270)9.2.4 步进倍率 (276)9.2.5 主轴控制(转速控制) (277)9.2.6 主轴控制(定向控制) (278)附录A (279)前言读者对象该资料面向机床用户。

华中HNC-8/A/B/C系列全数字现场总线数控系统HNC-8系列数控系统是华中数控2010年通过自主创新,研发的新一代基于多处理器的总线型高档数控系统。

系统充分发挥多处理器的优势,在不同的处理器分别执行HMI、数控核心软件及PLC,充分满足运动控制和高速PLC控制的强实时性要求,HMI操作安全、友好。

采用总线技术突破了传统伺服在高速高精时数据传输的瓶颈,在极高精度和分辨率的情况下可获得更高的速度,极大提高了系统的性能。

系统采用3D实体显示技术实时监控和显示加工过程,直观地保证了机床的安全操作。

华中HNC-8系列全数字现场总线数控系统结构框图主要配置特点:●开放式、全数字、总线式体系结构;●支持多种现场总线(NCUC、ETHERCAT等);●最大支持8通道,每通道最大8轴联动;●Windows、Linux软件平台;●插补周期可设置,最小0.2ms;●可同时建立48个工件坐标系;●刀具管理功能1000以上;●基于机床动力学特性的三次样条插补。

根据机床动力学性能优化加工过程的速度、加速度以及捷度。

抑制机床振颤,从而提供稳定、高精度的切削过程,保证高的切削品质;●高效前瞻控制算法。

最大前瞻段数可达2000段,特别适合模具的高效高精加工;●软件PLC,梯形图编程;●区域保护功能。

提供2/3维区域保护,在仿真或加工时,如果刀具或工件进入保护区域,可以按用户预先设定的动作进行提示、报警、进给保持、急停处理等;●加工仿真以及加工过程实体显示。

在加工程序仿真和加工过程中,可实时以实体的方式动态显示材料去除过程;●空间误差及热变形误差补偿;●RTCP功能(五轴联动刀具中心点控制)。