底装料立式多用炉的结构特点与应用实例

- 格式:pdf

- 大小:4.69 MB

- 文档页数:71

多用炉工作原理

多用炉是一种工业加热设备,其主要特点是可以在同一炉子内完成多个工艺的加热。

多用炉的工作原理是通过不同的加热方式和控制系统,将不同工艺加热的条件区分开来,实现在同一炉内对多个工艺进行加热处理。

1. 炉膛结构

多用炉的炉膛设计分为上下分层,上层为热处理区,下层为预热区。

上层的热处理区由加热元件、保温层等组成,加热元件包括电阻丝、电加热板等,保温层主要采用隔热材料。

下层的预热区也有相应的加热元件和保温措施。

2. 控制系统

多用炉的控制系统主要分为温度控制系统和时间控制系统。

温度控制系统通过感温元件和控制器实现对炉内温度的精确控制。

时间控制系统则是对不同工艺的加热时间进行控制和调节。

3. 加热方式

多用炉可以采用多种加热方式,包括电加热、燃气加热、燃油加热等。

其中,电加热方式是最常见的,它不仅加热速度快,而且可实现精确控温,适合于对工件进行高温处理。

4. 应用领域

多用炉广泛应用于各种工业加热领域,如钢铁、有色金属、化工、玻璃等行业。

在这些领域中,多用炉不仅能够提高生产效率,减少劳动力投入,还可以保证产品的质量和稳定性。

5. 维护保养

多用炉的正常工作需要定期进行维护保养,包括清洁和检修。

清洁时,应将炉内的油污和杂物清理干净,检修时则需要对加热元件和控制系统进行检查和维修。

总之,多用炉作为一种多功能加热设备,在现代工业生产中具有

重要的地位和作用。

掌握其工作原理和维护保养知识,对于提高生产效率和产品质量都具有重要的意义。

焦炉炉体结构范文焦炉炉体主要由炉顶、炉缸、炉身和炉底四个部分组成。

1.炉顶:炉顶是焦炉的上盖,其主要作用是封堵炉顶,使炉内高温气体能够通过焦炉顶部的通风孔排出,同时减少外界空气的进入。

炉顶由炉顶盖、炉顶盖板、炉顶支座和防尘罩等部分组成。

炉顶还设有天燃气或天然气供给装置,用于提供炉顶所需的燃气。

2.炉缸:炉缸是焦炉的主体部分,其结构一般分为炉缸壁、炉缸圈和炉缸门三部分。

炉缸壁是焦炉内径较大的一部分,通过砖墙和钢板组成。

砖墙一般采用耐火砖或炉石砖,以承受高温和化学侵蚀。

钢板则起到加强炉缸壁强度的作用。

炉缸圈是炉缸壁上部分轴向环形支撑结构。

它由多个互相连接的圆环组成,用来支撑炉缸壁的上半部分,并使炉缸壁形成一个封闭的内腔。

炉缸门是焦炉正常运行和维护的通道,用于装料、出渣和检修等操作。

炉缸门由提升机构、密封装置和固定构件组成,通常由水冷炉缸门和透气炉缸门两种形式。

3.炉身:炉身是焦炉的主要部分,其结构分为炉腔砌体、炉壁板和炉壁外壳三部分。

炉腔砌体是焦炉内最内层的砌体,由耐火砖砌成,用于接受高温下的煤气和焦炭。

炉腔砌体可根据炉内的温度变化和化学腐蚀情况进行保护层的修补。

炉壁板位于炉腔砌体的外部,采用钢板制作而成,起到了加固炉缸壁和保护炉腔砌体的作用。

炉壁外壳是焦炉的最外层,也称作炉壳或炉筒。

外壳由多层钢板焊接而成,可根据炉座的结构和使用环境进行设计和制造。

4.炉底:炉底是焦炉的底部结构,主要由钢板和耐火材料构成。

炉底承受焦炉的整个重量,同时要能承受高温下的煤气和炉渣的侵蚀。

炉底还设有多个炉底风口,用于供气和调节炉底温度。

除了以上的主要结构,焦炉炉体还包括多个附件和管道,如煤气出口、炉排、倾斜装置、炉腔探测仪等。

这些附件和管道都起到焦炉正常运行和维护的重要作用。

总之,焦炉炉体结构复杂,由炉顶、炉缸、炉身和炉底等多个部分构成。

每个部分都有其特定的功能和结构要求,共同组成了一个高效、安全的焦炉系统。

立式高温管式炉的结构特点是怎样的管式炉是一种常见的高温炉,广泛应用于陶瓷、金属材料、化学材料、电子材料等领域。

立式高温管式炉是其中的一种,下面将介绍其结构特点。

炉体结构立式高温管式炉的炉体通常由高温隔热材料构成,如氧化铝、硅酸铝、硅酸钙等。

而这些材料都有着优秀的隔热性能,可以有效地隔离炉外高温区域与炉内试料区域,以保证试料能够稳定地在高温下进行加热处理。

炉膛立式高温管式炉的炉膛通常呈圆筒形,内侧涂覆着一层高温耐腐蚀的涂层,如氧化铝。

在炉膛中央,有一根或多根直立的加热管,这些管子是炉子的加热源,可以在管子内加入加热元件,如铬铝电阻丝、钨丝等。

管子周围的炉膛内侧壁上通常有固定鳞片式隔热板,以提高炉膛的稳定性和耐用性。

装料与气氛立式高温管式炉的装料可以通过炉旁升降机等方式进行装卸。

不同的装料要求使用不同的气氛,如氢气、惰性气体、空气等等。

在一些特殊的情况下,也需要使用进一步精细控制的气氛,如碳化氢、氧化物等。

控制系统温度控制立式高温管式炉的温度控制通常由微处理器控制,通过外部温度传感器和变压器控制加热管电流来实现温度的调节和控制。

通常,加热管子会进行分段控制,以提高加热的效率和减少温度梯度。

稳定性控制立式高温管式炉的稳定性控制通常由PID控制器来实现。

它能够根据微处理器的信号,快速且准确地调节温度变化,以保证炉内试料的温度稳定并避免温度波动。

安全性控制立式高温管式炉的安全性控制通常由防爆开关来实现,防止由于加热管或装料异常引起爆炸等情况的发生。

此外,通常还会采用热电偶断电器等安全控制设备来保证炉体安全。

总结立式高温管式炉是一种高温炉,其高温隔热材料、炉膛、加热管、控制系统等方面都需要认真考虑。

它的结构特点可以简单总结为以下几点: - 炉体由高温隔热材料构成,可以有效地隔离炉外高温区域与炉内试料区域; - 炉膛呈圆筒形,内侧涂覆着高温耐腐蚀涂层; - 中央加热管为炉里加热源,周围固定有隔热板提高稳定性和耐用性; - 控制系统由微处理器、PID控制器和防爆开关等组成,保证温度、稳定性和安全。

立式电锅炉特点介绍

电锅炉是以电力为能源,利用电阻发热或电磁感应发热,通过锅

炉的换热部位把热媒水或有机热载体(导热油)加热到一定参数(温度、压力)时,向外输出具有额定工质的一种热能机械设备。

而电锅炉按

放置形式可分为立式电锅炉和卧式电锅炉,由于放置形式的不同,所以内部构造也不同,自身的特点也不同。

立式电锅炉特点如下:

1. 自动化程度高,设置好参数后即进入自动模式无需人为调控。

2. 如果想进行人为操作,可采取手动模式。

3. 设计采用框架嵌入式结构,外表面精致美观。

与卧式电锅炉相比,占地面积小。

4. 运行过程中无污染,无噪音,是真正的节能环保锅炉。

5. 锅炉的用材用料经过反复理论研究和工程实践而定下来的。

热效

率很高,能量利用充分。

6. 温度压力控制系统采用PID算法,具有追踪功能,可在外界环境

变化时精确控制泵的开启和停止。

7. 报警系统随时监控整个工作过程,有连锁关闭功能。

8. 锅炉整个制作过程和制造工艺先进,焊接技术一流。

9. 每一个电热元件都经过水压及耐电压试验,每组电热元件采用集中束型法兰连接,更换方便,应急反应速度快。

10. 可提前设置锅炉启动工作时间,设分工作时段,使各加热元件自动、分时启动,循环启停,各个部件各归其位,各尽其能,恰当配合。

而立式电锅炉的选择,对一般家庭用户来说,结合房间面积来选择合适的功率。

由于家用电表容量一般在3~10安培,一台1500W或者1000W的电暖气也足够用了。

文章来源:。

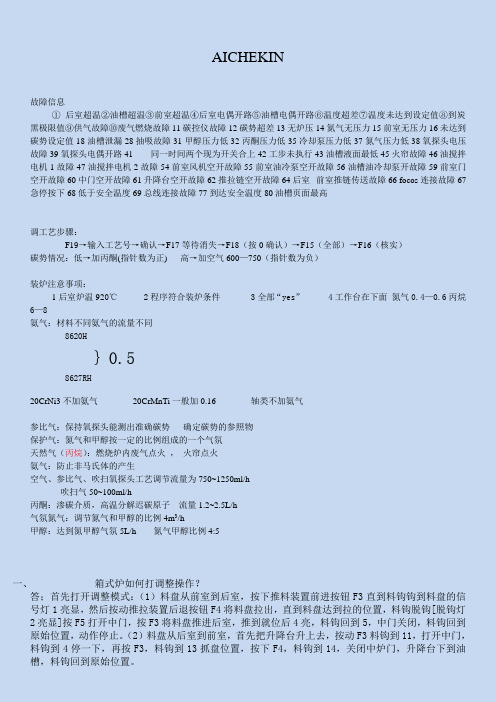

AICHEKIN故障信息①后室超温②油槽超温③前室超温④后室电偶开路⑤油槽电偶开路⑥温度超差⑦温度未达到设定值⑧到炭黑极限值⑨供气故障⑩废气燃烧故障11碳控仪故障12碳势超差13无炉压14氮气无压力15前室无压力16未达到碳势设定值18油槽泄漏28抽吸故障31甲醇压力低32丙酮压力低35冷却泵压力低37氮气压力低38氧探头电压故障39氧探头电偶开路41 同一时间两个现为开关合上42工步未执行43油槽液面最低45火帘故障46油搅拌电机1故障47油搅拌电机2故障54前室风机空开故障55前室油冷泵空开故障56油槽油冷却泵开故障59前室门空开故障60中门空开故障61升降台空开故障62推拉链空开故障64后室--前室推链传送故障66 focos连接故障67急停按下68低于安全温度69总线连接故障77到达安全温度80油槽页面最高调工艺步骤:F19→输入工艺号→确认→F17等待消失→F18(按0确认)→F15(全部)→F16(核实)碳势情况:低→加丙酮(指针数为正) 高→加空气600—750(指针数为负)装炉注意事项:1后室炉温920℃ 2程序符合装炉条件 3全部“yes” 4工作台在下面氮气0.4—0.6丙烷6—8氨气:材料不同氨气的流量不同8620H}0.58627RH20CrNi3不加氨气20CrMnTi一般加0.16 轴类不加氨气参比气:保持氧探头能测出准确碳势确定碳势的参照物保护气:氮气和甲醇按一定的比例组成的一个气氛天然气(丙烷):燃烧炉内废气点火,火帘点火氨气:防止非马氏体的产生空气、参比气、吹扫氧探头工艺调节流量为750~1250ml/h吹扫气50~100ml/h丙酮:渗碳介质,高温分解迟碳原子流量1.2~2.5L/h气氛氮气:调节氮气和甲醇的比例4m3/h甲醇:达到氮甲醇气氛5L/h 氮气甲醇比例4:5一、箱式炉如何打调整操作?答;首先打开调整模式:(1)料盘从前室到后室,按下推料装置前进按钮F3直到料钩钩到料盘的信号灯1亮显,然后按动推拉装置后退按钮F4将料盘拉出,直到料盘达到拉的位置,料钩脱钩[脱钩灯2亮显]按F5打开中门,按F3将料盘推进后室,推到就位后4亮,料钩回到5,中门关闭,料钩回到原始位置,动作停止。

第八节典型锅炉的结构介绍锅炉按锅筒位置可分立式和卧式两类,立式锅炉最大的优点是占地面积小。

下面分别选取几种典型结构的锅炉进行介绍和分析。

一、锅壳式锅炉(一)立式锅壳式锅炉立式锅壳锅炉受到高度、受热面积等因素的限制,一般额定蒸发量小于2t/h。

1.立式无管锅炉的代表——富尔顿锅炉美国富尔顿(Fulton)锅炉是一种没有水管和烟管的锅炉,其受热面为套筒式设计(见图1—7)。

内筒(炉胆)为辐射受热面,外筒为对流受热面,内外筒两端之间用环形平封头围封形成汽水空间,为增大传热系数提高热效率,外筒上还焊有肋片。

这种锅炉采用自行研制的专用燃烧器,燃烧器位于锅炉顶部,其切向风速大而轴向风速小,第一回程是燃烧的高温烟气在炉膛内强烈旋转并由上而下流至锅炉底部;第二回程是烟气折返从外筒与保温层之间的通道向上流动,冲刷带肋片的外筒,最后烟气通过上部出口流向烟囱。

为了延长燃烧烟气在炉膛内的滞留时间,提高火焰充满度,炉膛内还设有环形火焰滞留器,使燃烧更充分。

图1—7 富尔顿锅炉1—鼓风机2—水位表3—水空间4—保温层5—肋片6—锅炉外壳7—蒸汽出口8—蒸汽空间9—燃烧器10—火焰滞留器11—进水口12—排污口13—烟气通道14—燃烧室15—支撑圈16—手孔17—外筒18—外包这种锅炉的优点是对水质要求较低,水处理成本低;结构简单,制造方便;水容量相对其他立式锅炉大,适应较大幅度的负荷变化;采用自然循环,泵用电省;燃烧器置于锅炉顶部,维护较方便。

缺点是排烟温度稍高,效率略低。

2.两种改进型的立式锅壳锅炉(1)图1—8所示的是有烟管的立式锅壳锅炉,与富尔顿锅炉相比即增加了内外筒下部的烟管,主要目的是增大受热面,提高热效率。

但这种锅炉的燃烧烟气不设计为旋转流动。

(2)外筒带螺旋式肋片的立式锅壳锅炉,富尔顿锅炉外筒带的是直肋片,改为螺旋式肋片是希望增加第二回程烟气流程以利传热。

3.立式烟管锅炉这种锅炉由锅筒、炉胆、上下管板、烟(火)管等组成,如图1—9所示。

工业立式烤炉技术参数表一、外观参数1. 烤炉型号:立式烤炉2. 外壳材质:不锈钢3. 外观颜色:银白色4. 尺寸:高度1800mm,宽度800mm,深度800mm5. 重量:200kg二、烤炉结构参数1. 炉体材质:优质耐高温钢板2. 炉门:单门结构,厚度20mm,采用铸铁材质3. 炉腔容积:150L4. 炉腔内部尺寸:高度1000mm,宽度600mm,深度600mm5. 炉腔层数:可调整,最多可容纳3层烤盘三、加热系统参数1. 加热方式:电加热2. 加热功率:10kW3. 加热温度范围:室温~300℃4. 控温精度:±1℃5. 加热元件:特制电热管四、控制系统参数1. 控制方式:PLC控制2. 显示器:液晶显示屏3. 控制面板:触摸屏4. 控制功能:温度调节、定时功能、报警提示5. 电源电压:220V/50Hz五、安全保护参数1. 过温保护:当炉腔温度超过设定值时,自动切断电源,避免温度过高引发事故2. 过流保护:当电流超过额定值时,自动切断电源,防止电路损坏3. 短路保护:当发生短路时,自动切断电源,确保安全使用4. 温度保护:当炉腔温度过高或过低时,自动调节加热功率,保持恒温状态六、其他参数1. 烤炉适用范围:适用于工业生产中的烘焙、烤干等工艺2. 控制方式:手动/自动切换3. 烤盘材质:不锈钢,可耐高温4. 烤盘尺寸:标准尺寸为400mm×600mm,可根据用户需求定制以上是工业立式烤炉的技术参数表。

该烤炉采用优质材料制造,外观美观,结构稳定。

采用电加热方式,温度可调节范围广,控温精度高。

配备PLC控制系统,操作简便,功能齐全。

安全保护措施完善,能够有效防止温度过高、电流过大等问题发生。

适用于工业生产中的烘焙、烤干等工艺。

烤盘材质耐高温,尺寸标准化,可根据用户需求定制。

该烤炉操作方便、安全可靠,是工业生产中的理想选择。

近代多用炉生产线的结构晨怡热管王冰2008-4-9 22:08:54摘要: 介绍了日本中外炉工业株式会社产的热处理多用炉生产线的结构与特点。

关键词:热处理;结构;多用炉生产线中图分类号:TM924.3文献标识码:A文章编号:1002-1639(1999)05-0026-04 Structure of the Production Line with Modern Allcase AtmosphereControlled FurnaceWANG BingEngine Factory of Jinan Light Motorcycle Co.Ltd.,Jinan 250101,ChinaAbstract: The Structure and features of the heat-treatment production line with the allcase atmosphere controlled furnace made by CHUGAI RO CO. LTD.are introduced.Key Words: heat-treatment;structure;production line with allcase atmosphere controlled furnace1前言我厂继1996年引进天津丰东产Unicase多用炉生产线生产后,又于本年底从日本引进了中外炉工业株式会社产的多用炉生产线,此生产线由FL.HFC-SHE-M1(S)多用炉2台;AW-SEDS-M1(S)清洗机1台;TF-SEH(S)回火炉1台;装卸料台2台;TC-SM-S1(S)装料车1台等组成,其平面布置如图1所示。

图1平面布置图2FL.HFC-SEH-M1(S)多用炉本设备主要用途为渗碳淬火、光亮淬火、碳氮共渗,最高炉温为950 ℃。

工作温度930 ℃时装炉重量为570 kg(毛重)。

由前、后室组成,如图2所示。

利用竖炉烘干巴西块矿的实践一、竖炉烘干巴西块矿的原理1.巴西块矿介绍巴西块矿是一种高品位的铁矿石,主要产地为巴西。

其主要成分为Fe2O3,含铁量高达62%以上,且具有块度大、结晶度高、质地坚硬等特点。

2.竖炉烘干原理竖炉是一种常用于冶金行业的设备,其基本结构为由高炉炉体、炉缸和炉腹等部分组成,具有耐热、耐高温、耐腐蚀等特点。

利用竖炉进行巴西块矿烘干的原理主要是通过高温炉腹内的热传导和热辐射作用,将矿石中的水分蒸发、挥发,从而实现对矿石的快速烘干。

竖炉还可根据矿石的特性和烘干要求对炉内温度、热风流速等参数进行调节,以获得更佳的烘干效果。

1.工艺流程烘干工艺的设计对于提高矿石的质量和降低生产成本具有重要意义。

在实际生产中,竖炉烘干巴西块矿的工艺流程可以分为预处理、烘干和冷却三个步骤。

将原矿经过初步筛分和除尘处理后送入竖炉内,然后在炉内设定相应的温度、烘干时间和热风流速等参数,使矿石在炉内得到充分的烘干。

将烘干后的矿石进行冷却处理,并进行最终的筛分和包装,以获得符合生产需求的成品。

2.影响因素在实践中,影响竖炉烘干效果的因素主要包括矿石的粒度、水分含量、烘干温度、热风流速等因素。

粒度和水分含量是影响矿石烘干速度和效果的主要因素。

较大的矿石颗粒和较高的水分含量会导致烘干时间延长、烘干效果不佳,甚至影响炉内温度的升高和热风流速的提高,从而影响整个烘干工艺的稳定性和效率。

3.实践经验通过实际的生产实践,我们总结了一些在竖炉烘干巴西块矿过程中的经验教训。

要根据矿石的各项指标和烘干要求,选择合适的竖炉烘干工艺参数,以充分发挥竖炉在烘干过程中的优势。

要加强对炉内温度、热风流速等参数的实时监测和调控,提高烘干的稳定性和可控性。

要加强对矿石原料的质量控制和炉内操作的规范化管理,以确保烘干工艺的稳定和成品的质量可控。

1.提高矿石质量通过竖炉烘干,可以有效地降低巴西块矿的水分含量,提高矿石的品位和成品质量。

矿石的干燥后能够减少铁矿石的热量消耗和矿石的质量损失,从而提高矿石的利用率和经济效益。