全自动蒸汽锅炉控制系统

- 格式:pptx

- 大小:35.07 MB

- 文档页数:88

锅炉dcs控制系统锅炉DCS控制系统锅炉是工业生产中常见的热能设备,它能将水加热为蒸汽,为生产提供所需的热能。

为了提高锅炉的安全可靠性以及运行效率,人们研发出了锅炉DCS控制系统。

锅炉DCS控制系统是一种基于分散控制系统(DCS)的设备,它采用先进的技术与算法,对锅炉的生产过程进行监控与控制。

它包括硬件与软件两个方面的内容,通过自动化的手段来实现对锅炉的精确控制。

锅炉DCS控制系统的硬件部分主要包括主机、控制柜、仪表、传感器等设备。

主机是整个系统的核心,它负责处理各种控制指令,并将结果传达给其他部件。

控制柜是主机的辅助设备,用于集中管理和监控系统的运行状态。

仪表是系统的感知器,它能够对温度、压力、流量等参数进行测量和监测。

传感器是主机的数据输入设备,它能够将现场的物理量转化为电信号,并传输给主机进行处理。

锅炉DCS控制系统的软件部分主要包括操作系统、数据处理程序以及控制算法等。

操作系统是系统的管理者,它能够协调各个组件间的工作,确保整个系统能够正常运行。

数据处理程序是系统的大脑,它能够对传感器采集到的数据进行处理和分析,从而生成相应的控制策略。

控制算法是系统的决策者,它能够根据所设定的目标和约束条件,自动调节锅炉的工作参数,以达到最佳的运行状态。

锅炉DCS控制系统的优势主要体现在以下几个方面:首先,锅炉DCS控制系统能够实现对锅炉的智能化控制。

通过采集和处理大量的实时数据,系统能够准确地判断当前的工作状态,并根据设定的控制策略,自动调整相关参数,以实现最佳的控制效果。

其次,锅炉DCS控制系统能够提高锅炉的安全性。

系统能够实时监测锅炉的工作状态和各种异常情况,并在发生故障时自动切换到备用设备,以保证生产过程的连续性和安全性。

再次,锅炉DCS控制系统能够提高锅炉的能源利用率。

通过对锅炉的工作参数进行优化调整,系统能够使得锅炉的能源利用率达到最高,从而实现能源的节约和环境的保护。

最后,锅炉DCS控制系统能够提高生产的自动化程度。

基于西门子S7-300的40t蒸汽锅炉控制系统摘要随着社会经济的飞速发展,城市建设规模的不断扩大,以及人们生活水平的不断提高,对城市生活供暖的用户数量和供暖质量提出了越来越高的要求。

目前,我国大部分地区冬季生活供暖仍然以锅炉供暖为主,锅炉房自动控制系统配置相对落后,风机和水泵等电机的控制主要依赖值班人员的手工操作,控制过程繁琐,耗电耗煤,而且手动控制无法对锅炉供水温度和管网压力变化及时做出适当的反应。

本文设计了一套基于PLC和变频调速技术的供暖锅炉控制系统。

该控制系统由可编程控制器、变频器、风机和水泵电机、传感器、以及控制柜等构成。

系统主要包括四个控制回路:锅炉汽包水位控制回路、水温控制回路、炉排控制回路和炉膛负压控制回路。

系统通过变频器控制电动机的启动、运行和调速。

系统以西门子S7-300可编程控制器为下位机。

下位机控制程序采用西门子公司的STEP7编程软件设计,主要完成模拟量信号的处理,水位、温度和压力信号的PID控制等功能,并接收上位机的控制指令以完成风机启/停控制、参数设定、循环泵控制和补水泵控制。

本文设计的变频控制系统实现了锅炉燃烧过程的自动控制,有效地降低了能耗,提高了生产管理水平。

系统安装维护方便,运行稳定、可靠。

系统整体设计合理,功能齐全,实现了预期的目标。

关键词:锅炉控制,变频调速技术,PLC,PIDFor Siemens S7-300 40 Tons Steam Boiler Control SystemAbstractWith the rapid development of social economy and the increasingly improved living standard of people, the scale of city construction is unprecedentedly expanded, arousing urgent requirement for high-quality living heating system to meet the sustainingly increased need. In the majority of our country, however, most current living heating systems for winter use arerelatively still out-of-date boiler heating system, in which, the core part, namely, the control of operating fans in stokehold and water pumps is still manual and therefore hard to realize real-time adjustment according to changing pressure in the pipes and temperature of water supplied. Consequently, this fussy manual control inevitably leads to unnecessary huge waste of coal and electrical power.In this paper, a heating boiler control system based on PLC and variable frequency speed-regulating technology is designed. The control system is made up of PLC, transducers, electromotor units of pumps and fans, sensors and control tanks, etc. In the program control system is consisted by four loops that is the water level control loop, the water temperature control loop, the boilers belt control loop and the hearth pressure control loop. It can control electromotor starting, running and timing by means of transducers. The hardware system adopts a Siemens S7-300 PLC as the lower control system (LCS). The control software of LCS designed with STEP7(Siemens PLC software toolbox) is mainly used to deal with functions such as processing analog signals , PID control of water level、temperature and pressure, and accepting control instructions from the upper supervisory system(USS) to realizestarting/stopping of electromotors, setting of analog parameters and control of water pumps. The frequency control system proposed not only can realize automatic control of boiler burning process efficiently, having greatly reduced energy consumption, and in the meantime effectively improved the level of boiler control management, but also has many advantages such as stable and reliable running, flexible operation, etc. The whole design is feasible and reliable and reach the expected objective..Key words:boiler control, variable frequency speed-regulating technology, PLC,PID目录摘要 (I)ABSTRACT .............................................................................................................................. II 1 绪论 ........................................................................................................................................ 1 引设备的基本结构 .............................................................................................. 1 蒸汽锅炉本体 ........................................................................................................... 1 辅助设备 ................................................................................................................... 2 蒸汽锅炉的工作过程 ...................................................................................................... 3 燃料燃烧与通风系统 ............................................................................................... 3 汽-水系统 ................................................................................................................. 3 控制要求 .......................................................................................................................... 3 控制汽包水位 ........................................................................................................... 4 控制蒸汽温度 ........................................................................................................... 4 控制炉膛压力 ........................................................................................................... 4 控制燃烧系统 ........................................................................................................... 5 控制鼓风引风量 ....................................................................................................... 5 2 PLC硬件设计 ......................................................................................................................... 6 PLC的发展历程 .............................................................................................................. 6 PLC特点 .......................................................................................................................... 6 S7-300简介 ...................................................................................................................... 8 系统组成 .......................................................................................................................... 8 3 软件设计 .............................................................................................................................. 10 S7-300编程软件简介 .................................................................................................... 10 控制系统软件设计 ........................................................................................................ 11 控制算法的选择 ..................................................................................................... 11 STEP7中的PID功能块 ......................................................................................... 12 主程序设计 (12)子程序设计 ............................................................................................................. 13 结论 ...................................................................................................................................... 19 致谢 ...................................................................................................................................... 20 参考A (S7-300-PLC MODULE SPECIFICATION) .................................................... 22 附录B (S7-300模板规范手册) ...................................................................................... 30 附录C (蒸汽锅炉控制系统原程序) . (36)1 绪论引言供暖锅炉控制系统属于过程控制系统,其控制的目标是控制锅炉燃烧过程中的水位、炉膛负压等参数,使锅炉燃烧工况良好,保证设备运行安全,满足用户的供热要求。

全自动锅炉名词解释

全自动锅炉名词解释:

全自动锅炉是一种高效的热能设备,用于产生热水或蒸汽。

它的操作和控制系

统具有自动化功能,能够根据预设的设定参数来实现自主控制和运行。

全自动锅炉通过燃烧燃料(如煤、天然气或油)来产生热能,然后将热能传递给水或其他介质,以产生所需的热水或蒸汽。

全自动锅炉由多个组件组成,包括燃烧器、锅炉本体、传热表面、水循环系统

和控制系统。

燃烧器用于将燃料与空气混合并点燃,产生高温燃烧气体。

锅炉本体是热能的主要产生部分,它由燃烧室和热交换器组成,通过热交换器将热能传递给水或其他介质。

传热表面通常是一组管子或板片,用于增加热交换的表面积,以提高热效率。

全自动锅炉的水循环系统通过水泵将水从锅炉本体中循环流动,以便吸收热能

并产生蒸汽或热水。

水循环系统还包括水位控制装置、压力控制装置和安全装置,以确保锅炉的安全运行。

控制系统是全自动锅炉的大脑,它根据设定的参数监测和控制锅炉的燃烧过程、水位、压力等关键参数,以实现稳定、高效的运行。

全自动锅炉具有许多优点,例如操作简便、高效节能、安全可靠、排放少等。

它广泛应用于工业、商业和家庭等领域,供应热水和蒸汽用于加热、生产和其他热能需求。

全自动锅炉的存在提高了能源利用效率,减少了对环境的不良影响,为各个行业提供了可靠、高效的热能解决方案。

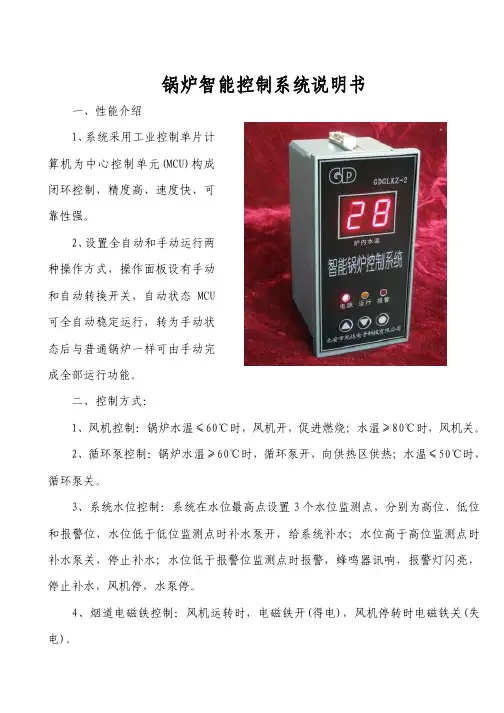

锅炉智能控制系统说明书一、性能介绍1、系统采用工业控制单片计算机为中心控制单元(MCU)构成闭环控制,精度高、速度快、可靠性强。

2、设置全自动和手动运行两种操作方式,操作面板设有手动和自动转换开关,自动状态MCU可全自动稳定运行,转为手动状态后与普通锅炉一样可由手动完成全部运行功能。

二、控制方式:1、风机控制:锅炉水温≤60℃时,风机开,促进燃烧;水温≥80℃时,风机关。

2、循环泵控制:锅炉水温≥60℃时,循环泵开,向供热区供热;水温≤50℃时,循环泵关。

3、系统水位控制:系统在水位最高点设置3个水位监测点,分别为高位、低位和报警位,水位低于低位监测点时补水泵开,给系统补水;水位高于高位监测点时补水泵关,停止补水;水位低于报警位监测点时报警,蜂鸣器讯响,报警灯闪亮,停止补水,风机停,水泵停。

4、烟道电磁铁控制:风机运转时,电磁铁开(得电),风机停转时电磁铁关(失电)。

5、引/鼓风电磁铁控制:开门按钮按下(给电)时,引/鼓风电磁铁开(得电),为引风状态,延时10秒后开门灯亮,提示可以开门进行加煤除灰等操作;开门按钮按开(失电)时,引/鼓风电磁铁关(失电),为鼓风状态。

三、系统配备:1、风机及循环泵温度设定可在面板直接调整,出厂时预设值是:风机高低限为80-60℃,循环泵高低限为60-50℃。

2、输出控制点4个:风机(+烟道电磁铁),循环水泵,补水泵,开门(吸/鼓风电磁铁)。

3、输入控制点5个:温度传感器,高水位液位传感器,低水位液位传感器,报警液位传感器,开门输入。

4、面板指示灯5个:电源,运行状态,循环泵,开门,补水。

指示灯与功能按钮为复合方式。

5、面板按钮5个:手动/自动转换,风机(+烟道电磁铁),循环水泵,补水泵,开门(引/鼓风电磁铁)。

该控制系统输入端可与强电信号(220V~380V)、小型浮球液位开关、电接点压力表及各种温度传感器连接,输出端可控制单相三相电机、高低速电机、电磁铁等设备,不改动硬件即可适用于各种不同工作方式的锅炉控制。

蒸汽锅炉控制系统改造方案

蒸汽锅炉控制系统改造方案可以从以下几个方面进行考虑:

1. 安全性改造:蒸汽锅炉控制系统是保证锅炉正常运行和安全的重要环节,改造方案应考虑提高系统的安全性。

可以引入高精度的传感器和仪表,对锅炉的压力、温度、水位等参数进行实时监测和控制,并配备相应的报警和自动保护装置,确保在异常情况下能及时发出警报和采取自动控制措施。

2. 节能环保改造:蒸汽锅炉在运行过程中会产生废气、废水等污染物,改造方案应关注对排放物的控制和处理。

可以采用先进的燃烧技术和脱硫、脱氮、脱尘等净化设备,降低排放物浓度和排放量,达到节能环保的目的。

3. 自动化改造:蒸汽锅炉控制系统的自动化程度越高,可以提高锅炉的运行效率和稳定性。

改造方案应考虑引入PLC或

DCS系统,实现对锅炉的自动控制和监测。

通过远程监控和

数据分析,可以实时了解锅炉的运行状态,优化控制策略,提高燃烧效率和能源利用率。

4. 数据管理改造:蒸汽锅炉控制系统需要对大量的运行数据进行记录和管理,以便后续分析和调整。

改造方案应考虑引入数据采集和管理系统,实现对锅炉运行数据的实时采集、存储和分析,提供决策支持和故障诊断的依据,减少维护和故障排除的时间和成本。

蒸汽锅炉控制系统改造方案应从提高系统的安全性、节能环保、

自动化控制和数据管理等方面进行综合考虑,以实现对锅炉运行效率和稳定性的提升。

同时,改造方案还应根据具体的锅炉类型和运行需求进行定制化设计。

蒸汽锅炉的控制系统及其操作方法蒸汽锅炉是现代工业中最常见的用于产生高温高压蒸汽的设备之一。

它广泛应用于各种工业领域中,如发电厂、化工厂、食品工业、制药工业、纸业、纺织等。

然而,保证蒸汽锅炉运行的安全性和稳定性是至关重要的。

这就要求蒸汽锅炉具有可靠的控制系统,只有通过正确的控制,才能实现对蒸汽锅炉运行状态的实时监控和调整,从而提高锅炉的效率和安全性。

本文将介绍蒸汽锅炉的控制系统及其操作方法。

一、蒸汽锅炉的控制系统1.控制系统的构成蒸汽锅炉的控制系统主要由以下四个部分组成:(1)燃烧控制系统:燃烧控制系统用于实现蒸汽锅炉的燃烧过程的自动控制,包括燃料供给系统和风扇系统。

(2)水位控制系统:水位控制系统用于监测锅炉内的水位,当水位过高或过低时,控制系统会自动采取相应措施。

(3)压力控制系统:压力控制系统用于监测蒸汽锅炉的压力,当锅炉内的压力过高或过低时,会触发相应的控制程序。

(4)安全保护系统:安全保护系统旨在避免蒸汽锅炉运行过程中发生可能导致人身伤害和财产损失的异常情况。

2. 控制系统的工作原理在蒸汽锅炉的控制系统中,各个部分之间是相互协作的,共同完成对锅炉的监控和控制。

其中,水位控制系统和压力控制系统属于反馈控制系统,利用传感器和控制器进行数据采集和处理,从而实现对锅炉运行状态的实时监控和控制。

另一方面,燃烧控制系统和安全保护系统属于前馈控制系统,其控制程序是预设的,会在发生异常情况时自动启动。

例如,当火焰出现失稳、燃烧不充分或者烟气过热等情况时,燃烧控制系统会自动停止燃烧或者调整气流量,以达到安全和稳定的运行状态。

二、蒸汽锅炉的操作方法1. 蒸汽锅炉的启动在启动蒸汽锅炉之前,要进行准备工作,包括燃料、水、电源等的准备,以及对锅炉各部位的检查。

启动时,需要按照一定的步骤进行,例如加热管先加热炉水,再将火焰烧起到炉膛中。

一般的启动步骤如下:(1)根据需要填加足够的炉水(2)进入点火程序,开启风扇,将空气送至炉膛(3)给炉膛供应合适的燃料,并解除启动火焰控制(4)检查是否有烟气逸出(5)启动汽水循环泵,以确保锅炉正常运行(6)根据实际情况调整炉膛内的火焰和燃料供应量,以充分燃烧2. 蒸汽锅炉的维护和保养蒸汽锅炉的维护和保养是保证其良好工作和延长寿命的关键。

锅炉蒸汽温度自动控制系统摘要:电厂实现热力过程自动化,能使机组安全、可靠、经济地运行。

锅炉是火力发电厂最重要的生产设备,过热蒸汽温度是锅炉运行质量的重要指标之一,过热蒸汽温度控制是锅炉控制系统中的重要环节。

在实现过程控制中,由于电站锅炉系统的被控对象具有大延迟,大滞后、非线性、时变、多变量耦合的复杂特性,无法建立准确的数学模型,对这类系统采用常规PID控制难以获得令人满意的控制效果。

在这种情况下,先进的现代控制理论和控制方法已经越来越多地应用在锅炉汽温控制系统。

本文以电厂锅炉汽温系统为研究对象,对其进行了计算机控制系统的改造。

考虑到锅炉汽温系统的被控对象特点,本文分别采用了常规PID控制器和模糊-PID控制器,对两种控制系统对比研究,同时进一步分析了一般模糊-PID控制器的控制特点,在此基础之上给出了一种改进算法,通过在线调整参数,实现模糊-自调整比例常数PID控制。

在此算法中,比例常数随着偏差大小而变化,有效地解决了在小偏差范围内,一般的模糊-PID控制器无法实现的静态无偏差的问题,提高了蒸汽温度控制系统的控制精度。

关键词:锅炉蒸汽温度模糊控制随着我国经济的高速发展,对重要能源“电”的要求快速增长,大容量发电机组的投入运行以及超高压远距离和赢流输电的混和电网的建设,以三峡电网为中心的全国性电力系统的形成,电力系统的不断扩大,对其自动控制技术水平的要求也越来越高。

同时,地方性的自备热电厂亦有长足发展,随着新建及改造工程的进行,其生产过程自动控制与时俱进,小容量机组“麻雀虽小,五脏俱全”,自备热电厂其自身特点:自供电、与主电网的关系疏及相互影响小,供热及采暖季节性等,可以提供更多的应用、尝试新技术、新产品的机会和可能性。

这样做的重要目标是提高和保证电力,热力及牛产过程的安全可靠、经济高效。

为了适应发展并实现上述目标,必须采取最新的技术和控制手段对电力系统的各种运铲状态和设备进行有效的自动控制。

火力发电厂在我国电力工业中占有主要地位,是我国重点能源工业之一。

锅炉控制的基本任务是什么?锅炉控制的基本任务是确保锅炉安全、高效运行,同时满足对热量或蒸汽的需求。

具体来说,锅炉控制的基本任务包括以下几个方面:1.确保锅炉的安全运行:包括水位、压力、温度等各种参数的监控和控制,以避免过热、爆炸等危险情况的发生。

2.维持锅炉的稳定运行:锅炉在运行中需要保持一定的稳定性,避免过热、过冷等问题的出现,同时也需要保证锅炉的热效率。

3.控制锅炉的燃料供给:锅炉需要通过燃料供给产生热量,因此需要对燃料的供给进行控制,以保证锅炉的热量输出能够满足需求。

4.控制锅炉的水位和水质:锅炉的水位和水质对锅炉的安全和稳定运行非常重要,因此需要对水位和水质进行监控和调节。

5.维护锅炉的清洁和维护:锅炉的清洁和维护对锅炉的安全和稳定运行也非常关键,因此需要对锅炉进行定期的清洗和维护。

它有哪些主要的控制系统?锅炉控制系统通常包括以下几个主要的控制系统:1.燃烧控制系统:燃烧控制系统用于控制锅炉的燃料供给和燃烧过程,以确保锅炉燃烧的安全、高效和环保。

燃烧控制系统包括燃料输送系统、点火系统、燃烧调节系统等。

2.水位控制系统:水位控制系统用于监测和控制锅炉的水位,以避免水位过高或过低导致的危险情况。

水位控制系统包括水位传感器、水位控制器、水位报警系统等。

3.压力控制系统:压力控制系统用于监测和控制锅炉的压力,以确保锅炉的安全运行。

压力控制系统包括压力传感器、压力控制器、压力保护系统等。

4.温度控制系统:温度控制系统用于监测和控制锅炉的温度,以确保锅炉的热效率和安全运行。

温度控制系统包括温度传感器、温度控制器、温度保护系统等。

5.氧量控制系统:氧量控制系统用于监测和控制锅炉燃烧过程中的氧气含量,以确保燃烧的高效和环保。

氧量控制系统包括氧气传感器、氧量控制器等。

此外,还有一些辅助控制系统,如排污控制系统、风机控制系统、给水控制系统等,它们都是锅炉控制系统不可或缺的组成部分。

锅炉控制系统⼯业锅炉⾃动化控制系统⼀、系统概述我国是以煤作为主要能源的国家,锅炉是耗能的主要设备,约占全国总能耗量的⼆分之⼀左右,按照国际先进⽔平衡量我国能源的利⽤率很低。

因此,节能的潜⼒很⼤。

⼀般来说⽣产过程中的节能有三⼤途径:(1)改造设备节能;(2)改进⼯艺节能;(3)提⾼应⽤管理和⾃控技术节能。

为了使锅炉⼯作稳定、安全、经济,需要提⾼对锅炉的监控品质,提⾼平均热效率,节省能源和减少污染,减轻操作⼈员的⼯作负担,提⾼锅炉的科学管理⽔平。

可以获得可观的经济效益。

应⽤管理和⾃控技术节能可做到少投⼊多产出,见效快,效果好。

⼀般采⽤⾃动化技术后,可以提⾼锅炉热效率3-5%,节煤5-8%,⾃动化技术的投资在2年左右时间既可收回。

⽤户既可以收到节约能源节省资⾦的效果,由于减少了⼤量原煤的燃烧,还净化了空⽓,美化了环境,节省了资源,在贯彻可持续发展战略的今天,具有特殊的意义,因此⽽产⽣的社会效益,将是⼗分重⼤⽽深远的。

锅炉控制通常是采⽤⼈⼯结合常规仪表监控,⼀般较难达到满意的结果,原因是锅炉的燃烧系统是⼀个多变量输⼊的复杂系统,影响燃烧的因素⼗分复杂,较正确的数学模型不易建⽴,以经典的PID为基础的常规仪表控制已很难达到最佳状态,如果靠⼈⼯⼿烧则要受⼈为因素(经验、责任⼼、⽩夜班)的影响,⽽计算机提供了诸如数字滤波,积分分离PID,选择性PID,参数⾃整定等各种充分发挥计算机这⼀智能化、多功能的优势,是常规仪表和⼈⼒难以实现或⽆法实现的,是提⾼⼯业锅炉⾃控⽔平和节能的重要措施。

本系统是针对链排式燃煤锅炉⽽设计开发,可以实现对⼀到五台锅炉及总供热系统进⾏⾃动控制和⾃动检测,能够实现锅炉系统的安全和经济运⾏,完成各项管理功能和报警保护功能,达到节约能源、减少环境污染、降低劳动强度的⽬的。

锅炉吨位可从4-150T/h。

整套系统设计合理,设备选型先进,控制功能完善,通⽤性强,具有⼿动/⾃动⽆扰切换功能。

控制设备可靠性⾼,拆装简便,维护⽅便,抗⼲扰能⼒强。

锅炉过热蒸汽温度控制系统设计一、系统结构设计:测量元件:可选择蒸汽温度传感器,将锅炉内蒸汽的温度信号转换为电信号,反映蒸汽温度的变化,常用的传感器有热电偶和热电阻。

执行元件:通常选择调节阀门作为执行元件,根据来自控制器的控制信号,调节阀门的开度,控制蒸汽流量,进而调节蒸汽温度。

控制器:根据测量元件获取到的蒸汽温度信号,通过内部算法进行计算,得到相应的控制信号,将该信号传输给执行元件,使其根据控制信号,控制阀门的开度,从而实现对蒸汽温度的控制。

二、控制原理设计:控制原理决定了系统的稳定性和控制精度。

通常采用PID控制算法,对温度进行控制。

P(比例)控制:根据蒸汽温度与设定值之间的偏差,以比例的方式控制执行元件,提供调节信号,使得蒸汽温度逐渐接近设定值。

I(积分)控制:通过检测蒸汽温度实际值与设定值之间的积分误差,增加控制量的变化率,使其更快地接近和稳定在设定值附近。

D(微分)控制:通过检测蒸汽温度实际值的变化斜率,预测温度变化的趋势,并作出相应的调整,避免温度波动过大。

三、调节器及阀门选型:为了使温度控制更加准确和稳定,调节器和阀门的选型也很重要。

调节器:根据控制要求,选择具有一定控制精度和稳定性的调节器。

常见的调节器有PID调节器、模糊控制器等。

阀门:选用具有快速响应、调节精度高、可靠性强的阀门。

锅炉过热蒸汽温度控制系统中常见的阀门类型有电动调节阀和气动调节阀。

根据系统的操作要求和工艺流程,选择适合的阀门类型,并确保其具有良好的密封性和耐高温性能。

除了以上设计方面的考虑,还应注意系统的安全性和可靠性。

应配备相应的安全阀和过热保护装置,避免锅炉过热引发危险事故。

同时,锅炉过热蒸汽温度控制系统应进行合理的备份和冗余设计,确保系统在故障或异常情况下仍能维持正常运行。

综上所述,锅炉过热蒸汽温度控制系统的设计需要考虑系统结构、控制原理、调节器及阀门的选型等多个因素,从而实现锅炉蒸汽温度的精确控制,确保系统的安全性和稳定性。

工业蒸汽锅炉自动化控制系统设计王淑杰(哈尔滨电气集团 阿城继电器有限责任公司 黑龙江 哈尔滨 150302)摘 要: 随着科学技术的发展,为提高工业锅炉的热效率,发挥最佳运行工况,提高蒸汽质量、稳定蒸汽压力,保证供汽需要;做到合理,经济燃烧,达到节约能源的目的;同时为减轻操作人员的劳动制度,改善劳动环境和条件,所以工业锅炉生产必须进行自动控制。

关键词: 工业蒸汽锅炉;自动控制;系统组成中图分类号: TP27 文献标识码:A 文章编号:1671-7597(2012)1110060-01必须立即动作或停止,以免事故进一步扩大。

1 概述限值保护-工业锅炉运行时的实际蒸发量和变动负荷速度工业蒸汽锅炉生产自动化控制系统即通过采用各种检测仪应根据锅炉及辅机的运行状态予以限制。

各种调节阀、调节挡表、调节仪表、控制装置等自动化技术工具,对锅炉生产过程板的最大和最小开度应予以限制。

中的温度、压力、流量、液位等热工参量进行自动控制的系紧急保护-如果蒸汽压力,锅炉水位出现危险工况时或炉统。

自动控制的目的是实现各种最优的技术经济指标,减轻劳膛熄火时,相应的自动保护装置都应能快速投入。

动强度,提高经济效益和生产率,节约能源,改善劳动环境条件。

实现锅炉自动化具有提高锅炉运行的安全可靠性、提高锅炉运行的经济性、减少运行人员、提高劳动生产率、改善劳动条件等特点,具有显著的经济效益和社会效益。

本文所介绍的4)控制系统是我公司在生产上百套设备的基础上总结出来的,经过现场实际运行,得到了用户的好评。

2 设计原则根据工程的重要性和实际使用、维护等多方面因素,建议1)主要遵循以下原则:1)安全、可靠、适用、耐用、易操作、易维护。

2)节能、环保、投资少、效率高、先进性。

3)系统软件功能完善,提高管理水平。

4)预留接口,用于扩建时联网、通讯,方便管理。

3 自动化控制系统的内容1)自动检测用检测元件和显示仪表或其它自动化设备,对系统的温度、压力、流量、液位等热工参量,进行连续测量和显示,以供值班员监视生产情况,或为企业经济核算提供数据,为自动调节和保护提供检测信号。

目录摘要 (I)ABSTRACT (II)1 绪论 (1)1.1选题目的(研究背景) (1)1.2辅锅炉控制的特点 (1)1.3辅锅炉自动控制的原则和要求 (2)1.4国内外船舶辅锅炉自动控制手段的改进 (3)1.5章节安排 (4)2辅锅炉控制的原理分析 (5)2.1船舶辅锅炉自动控制概述 (5)2.2船舶辅锅炉的主要调节任务 (5)2.3辅锅炉自动控制的原理分析 (5)2.4安全保护 (6)2.5本章小结 (7)3 辅锅炉控制系统的设计与分析 (8)3.1可编程控制器的基本特点 (8)3.2设计要求 (8)3.3PLC选型、设计及系统梯形图 (9)3.3.1 PLC选型 (9)3.3.2 输入/输出点的设计 (10)3.3.3 硬件设计 (11)3.3.4 系统梯形图 (12)3.4锅炉的控制过程分析 (15)3.4.1 起动前的准备 (15)3.4.2 燃烧的时序控制 (15)3.4.3 汽压的自动控制 (16)3.4.4 安全保护 (16)3.4.5 停炉 (16)3.4.6 手动操作 (17)3.5本章小结 (17)4总结与展望 (18)4.1辅锅炉自动控制系统的总结与展望 (18)4.2对PLC用于船舶辅助机械的展望 (18)结束语 (20)致谢 (21)参考文献 (22)摘要随着我国内外贸易量的大幅增长,作为外贸货物主要运输工具的船舶也得到飞速发展,作为船舶自动化重要组成部分的船舶辅锅炉自动控制系统也因采用高新技术而获得新的生命力。

对辅锅炉系统的控制,特别是对透平机船或油轮所使用的大型辅锅炉系统的控制,一直是船舶轮机技术和自动化技术的一个重要课题,因为这一控制不仅直接涉及到锅炉运行的效率性能,而且关系到它运行的安全性和可靠性。

以继电器──接触器为主的老一代控制系统已不能满足现代船舶对其锅炉控制越来越高、越来越复杂的控制要求,这一领域的计算机化已势出必行,而应用在当前工业过程控制领域中引人注目的可编程序控制器(PLC)则是使其计算机化的最简便、最可靠途径。

全自动燃油燃气蒸汽锅炉安装使用说明书WNS6-1.25-Y(Q)型燃油(气)锅炉为卧式快装内燃三回程火管锅炉。

采用偏置炉胆湿背式结构,高温烟气依次冲刷第二及第三回程烟管,然后由后烟室经烟囱排入大气。

锅炉装有活动的前后烟箱盖,使锅炉检修方便。

锅炉配置技术性能良好的工业燃烧器,采用了燃烧自动比例调节,给水自动调节,程序启停,全自动运行等先进技术,并具有高低水位报警和极低水位、超高汽压、熄火等自动保护功能。

该型锅炉具有结构紧凑、安全可靠、操作简便、安装迅速、污染少、噪音低、效率高等特点。

二、锅炉及配套辅机主要规范:(二).外接口径三.产品出厂简况:该锅炉为整装出厂。

燃烧机、自动控制台、水泵、阀门、仪表、烟风道接管等,按图纸配套出厂或按合同规定出厂。

按出厂技术文件清单提供随机技术文件两份。

四.控制系统说明:该燃气锅炉,采用技术性能良好的全自动燃烧器作为主要燃烧设备,该燃烧器的燃烧程序由较先进的燃烧程序控制器控制,能实现锅炉正常燃烧所必需的各种功能,能在正常状态、事故状态及非常情况下,自动实施保护性停炉,配以相应的水位控制器、压力调节器,实现高低水位指示、超压指示、调节,保证水位在正常范围内波动,蒸汽压力在允许压力波动范围内,在水位极低,超压时实现保护性停止指示。

1.基本操作:接通电源,按“启动”键,控制器打开,蜂鸣器声响,数码显示窗显示蒸汽压力。

按“启动”键,运行指示灯亮,控制器按所选控制要求进行工作按“停止”键,运行指示灯熄灭,控制器停止运行。

2.设定操作:按“设定”键,设定指示灯亮,指示进入设定状态,同时设定值指示灯亮,按“+”、“-”键可进行修改。

⑴现在时间:当前时间,使用24小时制,此项设置修改时立即生效。

启动时间:当现在时间达到启动时间时锅炉进入运行状态。

停止时间当现在时间达到停止时间时锅炉停止运行。

3.主要控制参数:⑴.压力控制:①压力调节器1YT调整在1.3MPa②压力调节器2YT调整在1.32MPa③负荷调节器3YT负荷大时≤1.2MPa,负荷小时≥1.24MPa⑵.水位控制:①水位控制器SZB-Ⅳ(水位报警器)a.正常水位上+40mm时,水泵控制开关触点断开,水泵停止工作。