SW6压力计算

- 格式:ppt

- 大小:719.00 KB

- 文档页数:59

SW6压力计算范文一、SW6压力设备的基本内容SW6压力设备是一种常见的容器设备,通常用于容纳液体或气体,并在内部产生压力。

SW6压力设备的基本构造包括容器壳体、容器顶盖、容器底座和容器密封等部分。

在容器内部,通常还配备有压力传感器、温度传感器和安全阀等装置,以监测和控制压力。

二、SW6压力设备的运行条件在进行SW6压力计算之前,需要了解SW6压力设备的运行条件。

主要包括压力值、温度值、容积和材料等。

压力值是指设备运行时内部产生的压力,通常以百帕斯卡(Pa)或兆帕斯卡(MPa)为单位。

温度值是指设备运行时内部的温度,通常以摄氏度(℃)为单位。

容积是指SW6压力设备的容积大小,通常以升(L)为单位。

材料是指SW6压力设备的制造材料,通常为钢材或其他合金材料。

三、SW6压力计算的基本原理1.受力分析:通过受力分析,确定SW6压力设备在工作压力下所受的各种力和力矩。

主要包括内压力力、重力力和外力等。

2.应力计算:通过应力计算,确定SW6压力设备在工作压力下所受的应力分布和应力值。

主要包括轴向应力、周向应力和切向应力等。

3.变形分析:通过变形分析,确定SW6压力设备在工作压力下所产生的变形和位移。

主要包括轴向变形、周向变形和切向变形等。

4.安全阀选型:根据SW6压力设备的工作条件和计算结果,选择合适的安全阀进行配置和设置。

主要包括开启压力、流量和密封性等。

四、SW6压力计算的步骤进行SW6压力计算的一般步骤如下:1.收集资料:收集SW6压力设备的相关资料,包括设计图纸、技术规范和运行参数等。

2.参数计算:根据收集的资料,对SW6压力设备的运行参数进行计算和分析,包括压力值、温度值、容积和材料等。

3.受力分析:通过受力分析,确定SW6压力设备在工作压力下所受的各种力和力矩。

4.应力计算:通过应力计算,确定SW6压力设备在工作压力下所受的应力分布和应力值。

5.变形分析:通过变形分析,确定SW6压力设备在工作压力下所产生的变形和位移。

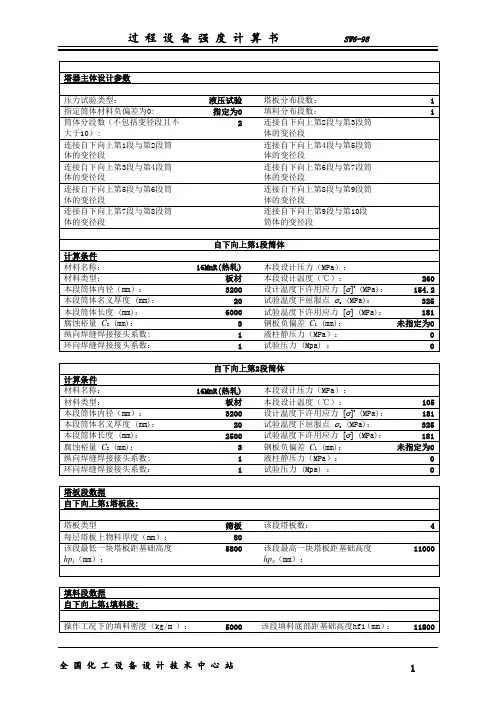

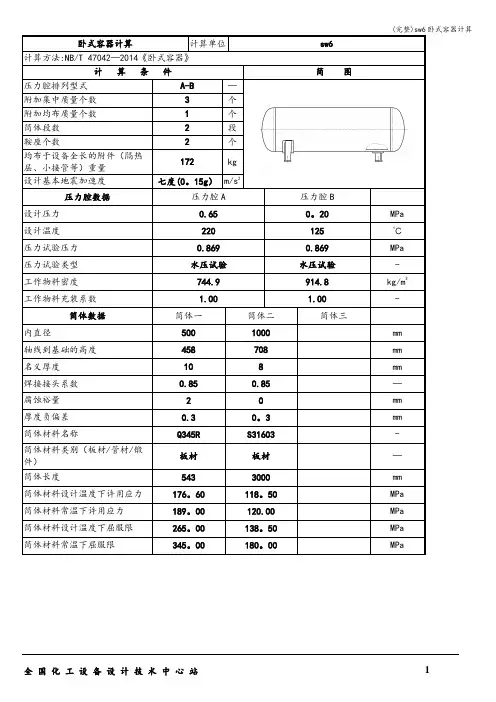

卧式容器计算计算单位sw6

计算方法:NB/T 47042—2014《卧式容器》

计算条件简图

压力腔排列型式A-B—

附加集中质量个数3个

附加均布质量个数1个

筒体段数2段

鞍座个数2个

均布于设备全长的附件(隔热

172kg

层、小接管等)重量

设计基本地震加速度七度(0。

15g)m/s2

压力腔数据压力腔A压力腔B

设计压力0.650。

20MPa 设计温度220125℃压力试验压力0.8690.869MPa 压力试验类型水压试验水压试验-工作物料密度744.9914.8kg/m3工作物料充装系数 1.00 1.00-筒体数据筒体一筒体二筒体三

内直径5001000mm 轴线到基础的高度458708mm 名义厚度108mm 焊接接头系数0.850.85—腐蚀裕量20mm 厚度负偏差0.30。

3mm 筒体材料名称Q345R S31603-

筒体材料类别(板材/管材/锻

板材板材—件)

筒体长度5433000mm 筒体材料设计温度下许用应力176。

60118。

50MPa 筒体材料常温下许用应力189。

00120.00MPa 筒体材料设计温度下屈服限265。

00138。

50MPa 筒体材料常温下屈服限345。

00180。

00MPa

a。

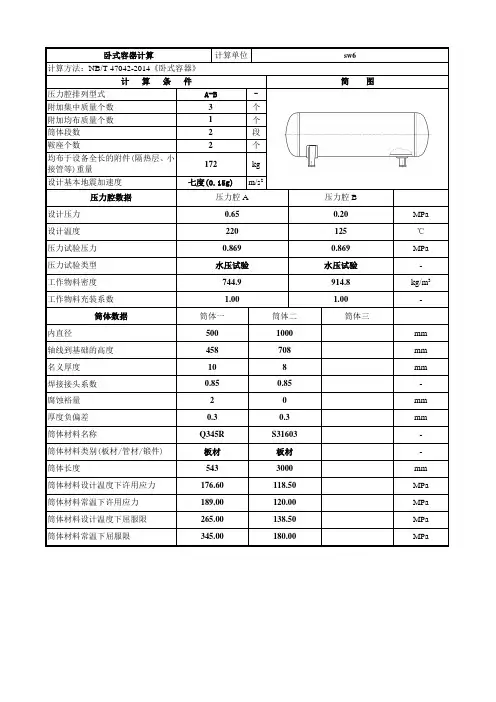

卧式容器计算计算单位sw6

计算方法:NB/T 47042-2014《卧式容器》

计算条件简图

压力腔排列型式A-B -

附加集中质量个数 3 个

附加均布质量个数1个

筒体段数2段

鞍座个数 2 个

均布于设备全长的附件(隔热层、小

172kg

接管等)重量

设计基本地震加速度七度(0.15g) m/s2

压力腔数据压力腔A压力腔B

设计压力0.65 0.20 MPa 设计温度220 125 ℃压力试验压力0.869 0.869 MPa 压力试验类型水压试验水压试验- 工作物料密度744.9 914.8 kg/m3工作物料充装系数 1.00 1.00 - 筒体数据筒体一筒体二筒体三

内直径500 1000 mm 轴线到基础的高度458 708 mm 名义厚度10 8 mm 焊接接头系数0.85 0.85 - 腐蚀裕量 2 0 mm 厚度负偏差0.3 0.3 mm 筒体材料名称Q345R S31603 - 筒体材料类别(板材/管材/锻件) 板材板材- 筒体长度543 3000 mm 筒体材料设计温度下许用应力176.60 118.50 MPa 筒体材料常温下许用应力189.00 120.00 MPa 筒体材料设计温度下屈服限265.00 138.50 MPa 筒体材料常温下屈服限345.00 180.00 MPa

注: 带#的材料数据是设计者给定的,下同。

a。

sw6膨胀节计算步骤概述说明以及解释1. 引言1.1 概述SW6膨胀节是一种用于管道系统中的重要装置,用于处理热胀冷缩引起的应力和变形。

它主要由金属材料制成,可在温度变化时自由伸缩,以保护管道系统的完整性。

本文将详细介绍SW6膨胀节的计算步骤,并提供理论基础、计算前准备工作以及具体的计算方法。

1.2 文章结构本文共分为三个部分,分别是引言、SW6膨胀节计算步骤和结论。

引言部分旨在对文章内容进行概述和展示文章结构。

第二部分将详细介绍SW6膨胀节计算所需的理论基础、准备工作以及具体的计算步骤和方法。

最后一部分将总结与回顾本文的主要观点,并提供结果分析与讨论以及进一步研究方向建议。

1.3 目的本文旨在帮助读者了解SW6膨胀节在管道系统中的重要性,并提供清晰明了的计算步骤,使读者能够正确使用和设计SW6膨胀节。

通过本文的阐述,读者将能够掌握SW6膨胀节计算的基本原理和方法,并能够应用于实际工程中,确保管道系统的安全运行和可靠性。

2. SW6膨胀节计算步骤2.1 理论基础SW6膨胀节是一种机械密封补偿装置,用于管道系统中的热胀冷缩补偿。

在进行SW6膨胀节计算之前,我们需要了解以下理论基础知识:首先,需要明确管道系统中的热胀冷缩问题。

当管道受到温度变化时,会发生热胀冷缩现象,可能导致管道产生应力和变形。

为了解决这个问题,可以使用膨胀节进行补偿。

其次,要了解膨胀节的基本原理。

膨胀节通过弹性元件来吸收管道的热胀冷缩变形,并将其转化为弹性变形。

这样可以减少对管道系统的应力影响,并保持其稳定性。

最后,需要掌握SW6膨胀节的结构和工作原理。

SW6膨胀节通常由金属波纹管和法兰连接组成。

在安装过程中,根据实际情况选择合适的膨胀节类型和安装方式。

2.2 计算前的准备工作在进行SW6膨胀节计算之前,我们需要进行一些准备工作:首先,要明确管道系统的工作条件和设计参数。

包括管道材料、工作温度范围、压力等级等信息。

这些参数将直接影响膨胀节的选型和计算结果。

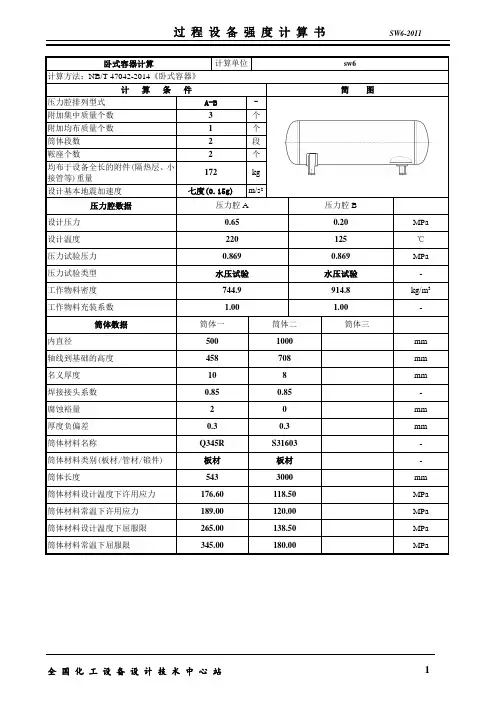

卧式容器计算计算单位sw6

计算方法:NB/T 47042-2014《卧式容器》

计算条件简图

压力腔排列型式A-B -

附加集中质量个数 3 个

附加均布质量个数1个

筒体段数2段

鞍座个数 2 个

均布于设备全长的附件(隔热层、小

172kg

接管等)重量

设计基本地震加速度七度(0.15g) m/s2

压力腔数据压力腔A压力腔B

设计压力0.65 0.20 MPa 设计温度220 125 ℃压力试验压力0.869 0.869 MPa 压力试验类型水压试验水压试验- 工作物料密度744.9 914.8 kg/m3工作物料充装系数 1.00 1.00 - 筒体数据筒体一筒体二筒体三

内直径500 1000 mm 轴线到基础的高度458 708 mm 名义厚度10 8 mm 焊接接头系数0.85 0.85 - 腐蚀裕量 2 0 mm 厚度负偏差0.3 0.3 mm 筒体材料名称Q345R S31603 - 筒体材料类别(板材/管材/锻件) 板材板材- 筒体长度543 3000 mm 筒体材料设计温度下许用应力176.60 118.50 MPa 筒体材料常温下许用应力189.00 120.00 MPa 筒体材料设计温度下屈服限265.00 138.50 MPa 筒体材料常温下屈服限345.00 180.00 MPa

a。

sw6计算膨胀节波纹管材料形态退火态成形态sw6计算是一种针对膨胀节波纹管材料形态的退火态和成形态的计算方法。

通过对这种计算方法进行全面评估和深入探讨,我们能够更好地理解这一主题。

在本文中,我将从简到繁地介绍sw6计算的原理和应用,并分享个人观点和理解。

一、sw6计算的基本原理sw6计算是一种基于膨胀节波纹管材料形态的退火态和成形态的计算方法。

膨胀节波纹管是一种常用于工业设备的连通管道,其材料形态的退火态和成形态对于其性能和使用寿命具有重要影响。

sw6计算通过考虑材料的退火态和成形态,以及其与温度和压力的关系,能够准确评估膨胀节波纹管的使用性能,为设计和使用提供依据。

二、sw6计算的应用领域sw6计算在许多领域都有着广泛的应用。

以石油化工行业为例,膨胀节波纹管常被用于储罐和管道的连接处,用于承受温度变化和压力波动带来的应力。

通过sw6计算,我们可以评估膨胀节波纹管的材料形态在温度和压力变化下的应力分布,从而确定其安全可靠的使用范围。

类似地,sw6计算在航空航天、核能等领域也有着重要的应用,为相关设备的设计和使用提供支持。

三、sw6计算的优势和不足对于sw6计算方法,其优点在于在考虑膨胀节波纹管材料形态的退火态和成形态的基础上,综合考虑了温度和压力两个重要因素。

这样能够更全面地评估材料形态的稳定性和性能,在决策和设计过程中提供更准确的参考。

然而,sw6计算也面临着一些挑战。

计算过程相对复杂,需要综合考虑多个因素的影响,对计算人员的经验和专业知识有一定要求。

计算结果的准确性和可靠性受到材料参数和输入数据的影响,需要进行合理的假设和验证。

四、个人观点和理解在我看来,sw6计算是一种非常有价值的计算方法。

通过综合考虑膨胀节波纹管材料形态的退火态和成形态,以及其与温度和压力的关系,能够更全面地评估膨胀节波纹管的使用性能。

这对于工业设备的设计和使用具有重要意义,能够提高设备的安全性和可靠性,并延长其使用寿命。

窄面整体(或带颈松式)法兰计算计算单位南通星瑞热交换容器有限公司设计条件简图设计压力 p MPa计算压力p c《MPa设计温度t C轴向外载荷F N外力矩M《壳材料名称Q345R体许用应力n t[]σMPa《法材料名称16Mn许用[]f MPa!兰应力[]t f MPa材料名称35CrMoA螺|许用[]b MPa应力[]t b MPa·栓公称直径d B mm螺栓根径d 1mm》数量n24个D i D o·垫结构尺寸Db D外D内δ0 *mmL e L A hδ1材料类型—软垫片N m y(MPa)压紧面形状1a,1b b! D G片b0≤b= b0b0≤D G= ( D外+D内)/2b0 > b=0b b0 > D G= D外- 2b螺栓受力计算预紧状态下需要的最小螺栓载荷W a【W a=πbD G y=N操作状态下需要的最小螺栓载荷W p Wp =F p + F= N 所需螺栓总截面积A m A m = max (A p ,A a ) = mm2实际使用螺栓总截面积A bA b =214dnπ=mm2 \力矩计算操F D = i2D=NL D= L A+ δ1=mmM D= F D L D=?作F G = F p=NL G= ( D b - D G )=mmM G= F G L G=M p -F T = F-F D=NL T=(L A + 1 + L G )=mmM T= F T L T=外压: M p = F D (L D - L G )+F T(L T-L G ); 内压: M p = M D+M G+M T M p = ~预紧M aW = N L G = mm M a=W L G = .0计算力矩M o= M p与M a[]f t/[]f中大者M o = .0^查图9-7由1/o 得+1 = /T=。

s w6过程设备强度计算书(总18页)-CAL-FENGHAI.-(YICAI)-Company One1-CAL-本页仅作为文档封面,使用请直接删除钢制卧式容器计算单位中航一集团航空动力控制系统研究所计算条件简图设计压力p0.1241MPa设计温度t50℃筒体材料名称Q235-C封头材料名称Q235-C封头型式椭圆形筒体内直径 Di2200mm筒体长度L4219.7mm筒体名义厚度δn10mm 支座垫板名义厚度δrn10mm 筒体厚度附加量C2mm 腐蚀裕量C22mm 筒体焊接接头系数Φ1封头名义厚度δhn10mm 封头厚度附加量 C h 2mm 鞍座材料名称Q235-B鞍座宽度 b290mm 鞍座包角θ120°支座形心至封头切线距离A500mm 鞍座高度H250mm 地震烈度七(0.1g)度计算所依据的标准GB 150.3-2011计算条件筒体简图计算压力 P c 0.16 MPa设计温度 t 50.00 ︒ C 内径 D i 2200.00mm 材料Q235-C ( 板材 ) 试验温度许用应力 [σ]123.00 MPa 设计温度许用应力 [σ]t121.88 MPa 试验温度下屈服点 σs 235.00 MPa 钢板负偏差 C 1 0.00 mm 腐蚀裕量 C 2 2.00 mm 焊接接头系数 φ1.00厚度及重量计算计算厚度 δ = P D P c it c 2[]σφ- = 1.48 mm 有效厚度 δe =δn - C 1- C 2= 8.00 mm 名义厚度 δn = 10.00 mm 重量 2299.74Kg压力试验时应力校核压力试验类型 液压试验试验压力值 P T = 1.25P [][]σσt = 0.2045 (或由用户输入)MPa 压力试验允许通过 的应力水平 [σ]T [σ]T ≤ 0.90 σs = 211.50MPa试验压力下 圆筒的应力 σT = p D T i e e .().+δδφ2 = 28.22 MPa校核条件 σT ≤ [σ]T 校核结果合格压力及应力计算最大允许工作压力 [P w ]= 2δσφδe t i e []()D += 0.88315MPa 设计温度下计算应力 σt= P D c i e e()+δδ2= 22.58 MPa [σ]tφ121.88 MPa校核条件 [σ]tφ ≥σt结论合格计算所依据的标准GB 150.3-2011计算条件椭圆封头简图计算压力P c 0.16MPa设计温度 t 50.00︒ C内径D i 2200.00mm曲面深度h i 550.00mm材料 Q235-C (板材)设计温度许用应力[σ]t 121.88MPa试验温度许用应力[σ] 123.00MPa钢板负偏差C1 0.00mm腐蚀裕量C2 2.00mm焊接接头系数φ 1.00压力试验时应力校核压力试验类型液压试验试验压力值P T = 1.25P ct][][σσ= 0.2045 (或由用户输入)MPa压力试验允许通过的应力[σ]t[σ]T≤ 0.90 σs = 211.50MPa试验压力下封头的应力σT =φδδ.2)5.0.(eeiTKDp+= 28.17MPa校核条件σT≤[σ]T校核结果合格厚度及重量计算形状系数 K =⎥⎥⎦⎤⎢⎢⎣⎡⎪⎪⎭⎫⎝⎛+2ii2261hD = 1.0000计算厚度δh =KP DPc itc205[].σφ- = 1.48mm有效厚度δeh =δnh - C1- C2= 8.00mm 最小厚度δmin = 3.30mm右封头计算计算单位中航一集团航空动力控制系统研究所计算所依据的标准GB 150.3-2011计算条件椭圆封头简图计算压力P c 0.16MPa设计温度 t 50.00︒ C内径D i 2200.00mm曲面深度h i 550.00mm材料 Q235-C (板材)设计温度许用应力[σ]t 121.88MPa试验温度许用应力[σ] 123.00MPa钢板负偏差C1 0.00mm腐蚀裕量C2 2.00mm焊接接头系数φ 1.00压力试验时应力校核压力试验类型液压试验试验压力值P T = 1.25P ct][][σσ= 0.2045 (或由用户输入)MPa压力试验允许通过的应力[σ]t[σ]T≤ 0.90 σs = 211.50MPa试验压力下封头的应力σT =φδδ.2)5.0.(eeiTKDp+= 28.17MPa校核条件σT≤[σ]T校核结果合格厚度及重量计算形状系数 K =⎥⎥⎦⎤⎢⎢⎣⎡⎪⎪⎭⎫⎝⎛+2ii2261hD = 1.0000计算厚度δh =KP DPc itc205[].σφ- = 1.48mm有效厚度δeh =δnh - C1- C2= 8.00mm 最小厚度δmin = 3.30mm卧式容器(双鞍座)计算单位中航一集团航空动力控制系统研究所计算条件简图计算压力p C0.1241MPa设计温度t50℃圆筒材料Q235-C鞍座材料Q235-B圆筒材料常温许用应力 [σ]123MPa圆筒材料设计温度下许用应力[σ]t121.875MPa圆筒材料常温屈服点σ235MPa鞍座材料许用应力 [σ]sa147MPa 工作时物料密度Oγ1830kg/m3液压试验介质密度γT1000kg/m3圆筒内直径D i2200mm 圆筒名义厚度δn10mm 圆筒厚度附加量C2mm 圆筒焊接接头系数φ1δ10mm 封头名义厚度hn封头厚度附加量 C h2mm 两封头切线间距离L4299.7mm 鞍座垫板名义厚度δrn10mm 鞍座垫板有效厚度δre10mm 鞍座轴向宽度 b290mm 鞍座包角θ120°鞍座底板中心至封头切线距离A500mm 封头曲面高度h i550mm 试验压力p T0.2045MPa。

SW6计算问题汇总SW6计算问题汇总1. 什么叫波形膨胀节的加强圈?它起什么作⽤?答:指加于膨胀节直边段外侧的加强圈(⼀般为扁钢)。

该加强圈能减⼩波纹管直边段的周向薄膜应⼒。

2. 经常发⽣⽤⽔压试验压⼒代⼊后,波形膨胀节的薄膜应⼒较核通不过的情况。

但SW6-98未提出此要求。

答:不是SW6-98未提出此要求,⽽是膨胀节标准GB16749-1997未提出此要求。

3. 鞍座计算时,鞍座⾼度h是指鞍座的标准⾼度还是鞍座的腹板⾼度?答:由于h是⽤来计算鞍座腹板的平均应⼒s9,故应输⼊鞍座腹板中间处的最⼩⾼度。

4. GB151中,对筒体规定了⼀个最⼩厚度,但有时强度计算并不需这么厚,似乎有浪费,特别对于贵重有⾊⾦属设备更是如此。

答:GB151中规定的最⼩厚度是考虑了管束等内件重量使得在制造、安装时筒体所需要的刚度,这是必须要满⾜的。

但对于有⾊⾦属设备,GB151尚没有给出筒体的最⼩厚度,应建议标准编制单位补充该条规定。

5. 在固定管板换热器计算时,如⽤F19×2的管⼦,管⼦的压应⼒校核往往通不过,原因是计算得到的许⽤压应⼒很⼩,⽤何⽅法调整?答:⾸先,请注意管⼦的受压失稳当量长度是否按GB151的规定取值,该值对管⼦许⽤压应⼒的影响很⼤。

其次,管⼦的直径对许⽤压应⼒也有较⼤的影响,⼀般F25的管⼦要⽐F19的管⼦在许⽤压应⼒的计算值上⼤50%左右。

由于管⼦的直径⼀般不能改动,因其对换热⾯积有很⼤的影响,故⼯程上⼀般只能考虑减⼩折流板的间距。

当折流板的间距⽆法再改⼩时,只能由设计⼈员根据使⽤经验⾃⾏确定是否忽略换热管压应⼒的校核结果。

6. 计算锥形封头时,如压⼒很⼩(如p=0.1MPa),p/[s]t×f 的值往往⼩于0.002,这时程序不能计算,如何解决?答:由于GB150-1998中计算锥形壳体⼤、⼩端加强厚度时的Q值曲线图横座标的右端极限(p/[s]t×f)为0.002,故程序也限定此值为计算的界限。