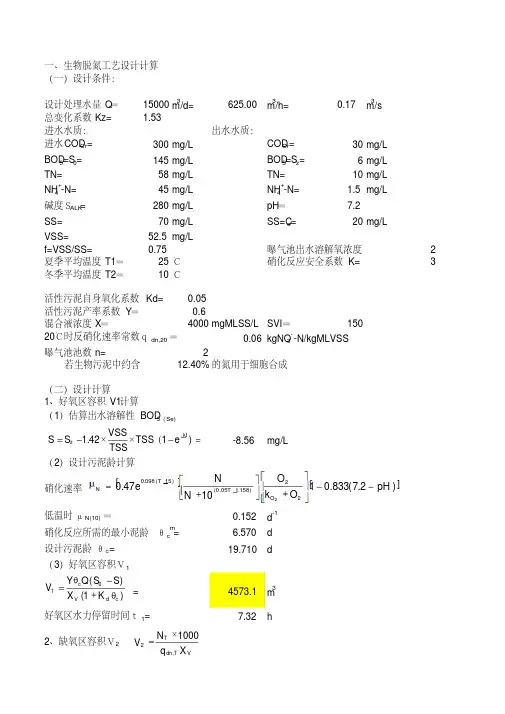

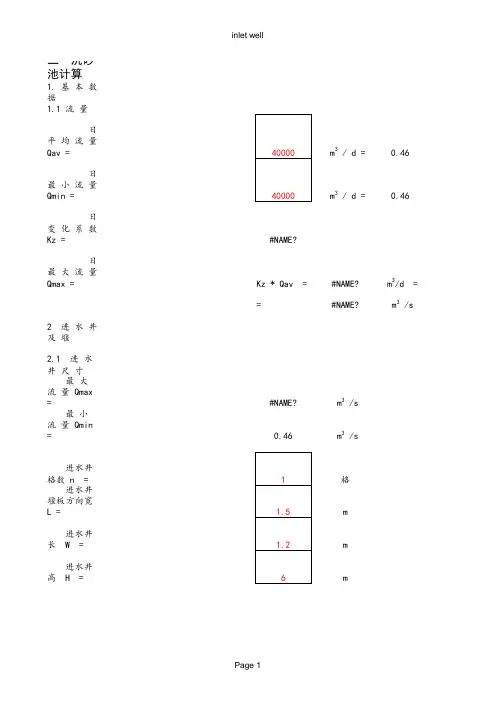

工艺设计计算

- 格式:doc

- 大小:23.29 KB

- 文档页数:6

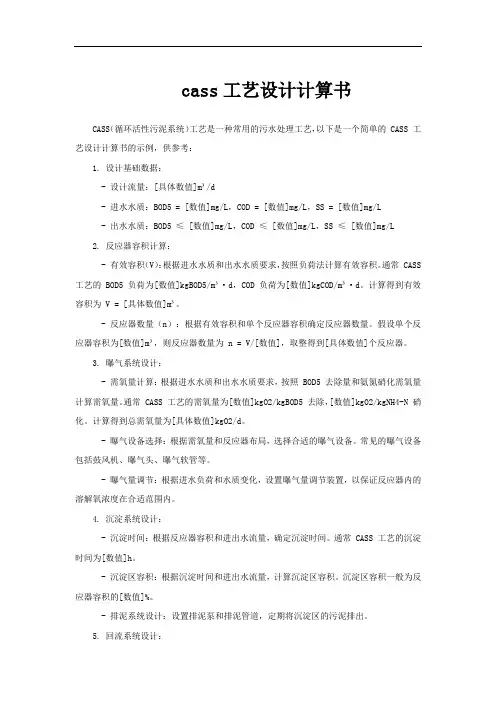

cass工艺设计计算书CASS(循环活性污泥系统)工艺是一种常用的污水处理工艺,以下是一个简单的 CASS 工艺设计计算书的示例,供参考:1. 设计基础数据:- 设计流量:[具体数值]m³/d- 进水水质:BOD5 = [数值]mg/L,COD = [数值]mg/L,SS = [数值]mg/L- 出水水质:BOD5 ≤ [数值]mg/L,COD ≤ [数值]mg/L,SS ≤ [数值]mg/L2. 反应器容积计算:- 有效容积(V):根据进水水质和出水水质要求,按照负荷法计算有效容积。

通常 CASS 工艺的 BOD5 负荷为[数值]kgBOD5/m³·d,COD 负荷为[数值]kgCOD/m³·d。

计算得到有效容积为 V = [具体数值]m³。

- 反应器数量(n):根据有效容积和单个反应器容积确定反应器数量。

假设单个反应器容积为[数值]m³,则反应器数量为 n = V/[数值],取整得到[具体数值]个反应器。

3. 曝气系统设计:- 需氧量计算:根据进水水质和出水水质要求,按照 BOD5 去除量和氨氮硝化需氧量计算需氧量。

通常 CASS 工艺的需氧量为[数值]kgO2/kgBOD5 去除,[数值]kgO2/kgNH4-N 硝化。

计算得到总需氧量为[具体数值]kgO2/d。

- 曝气设备选择:根据需氧量和反应器布局,选择合适的曝气设备。

常见的曝气设备包括鼓风机、曝气头、曝气软管等。

- 曝气量调节:根据进水负荷和水质变化,设置曝气量调节装置,以保证反应器内的溶解氧浓度在合适范围内。

4. 沉淀系统设计:- 沉淀时间:根据反应器容积和进出水流量,确定沉淀时间。

通常 CASS 工艺的沉淀时间为[数值]h。

- 沉淀区容积:根据沉淀时间和进出水流量,计算沉淀区容积。

沉淀区容积一般为反应器容积的[数值]%。

- 排泥系统设计:设置排泥泵和排泥管道,定期将沉淀区的污泥排出。

化工设计工艺计算引言化工设计工艺计算是化工工程中非常重要的一部分,它涉及到对化工工艺流程进行计算和优化。

在化工设计过程中,工艺计算可以帮助工程师确定各种物质的流量、温度、压力等参数,从而确保化工过程的安全和高效运行。

工艺计算的目的工艺计算的主要目的是为了确定和优化化工工艺流程。

通过工艺计算,工程师可以确定各种物质的输入和输出流量、温度、压力等参数,以及各种反应和分离等工艺过程中的转化率、选择性等指标。

这些计算结果可以为后续的设备选型、工艺优化和设备控制提供依据。

工艺计算的方法在进行工艺计算时,可以采用不同的方法来求解不同的问题。

以下是几种常见的工艺计算方法:•质量守恒计算:质量守恒法是工艺计算中最基本的方法之一。

它基于质量守恒定律,通过计算输入和输出物质的质量,来确定各种物质的流量和转化率。

质量守恒计算可以应用于反应过程、分离过程等。

•能量守恒计算:能量守恒法是工艺计算中另一个常用的方法。

它基于能量守恒定律,通过计算输入和输出物质的能量,来确定各种物质的温度和热量。

能量守恒计算可以应用于换热过程、绝热过程等。

•传质计算:传质计算是指在化学工程中,根据质量守恒、能量守恒和相平衡等原理,计算各种物质在不同相之间的传质速率和传质系数。

传质计算可以应用于吸收、蒸汽净化等过程。

•动力学计算:动力学计算是指在化学反应中,根据反应速率常数、反应物浓度和反应物转化率等信息,计算反应的进行速率和转化率。

动力学计算可以应用于反应过程的优化和控制。

工艺计算的应用工艺计算在化工设计中有广泛的应用。

以下是一些常见的工艺计算应用:•设备设计:工艺计算可以帮助工程师确定各种设备的尺寸、设备的运行条件等,从而为设备选型和设备设计提供依据。

•工艺优化:工艺计算可以帮助工程师确定最佳的操作条件和工艺参数,从而实现工艺的优化和改进。

•设备控制:工艺计算可以帮助工程师确定设备的控制策略和控制参数,从而实现设备的自动控制和优化控制。

结论化工设计工艺计算是化工工程中不可或缺的一部分,它可以帮助工程师确定和改进化工过程的各种参数,从而实现安全、高效和可持续发展的化工工艺。

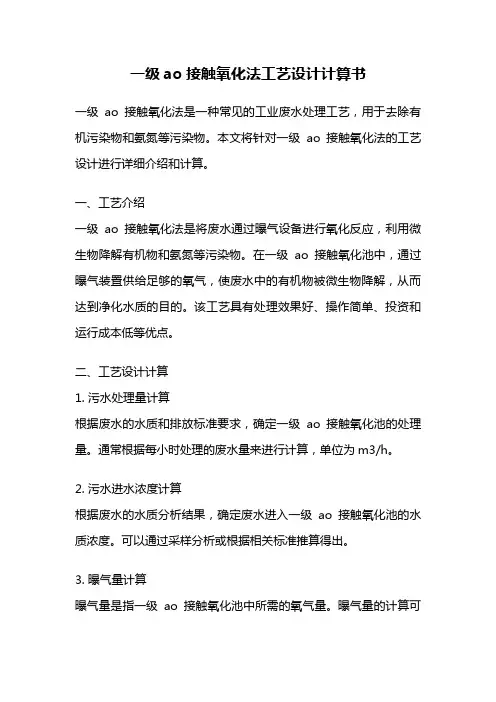

一级ao接触氧化法工艺设计计算书一级ao接触氧化法是一种常见的工业废水处理工艺,用于去除有机污染物和氨氮等污染物。

本文将针对一级ao接触氧化法的工艺设计进行详细介绍和计算。

一、工艺介绍一级ao接触氧化法是将废水通过曝气设备进行氧化反应,利用微生物降解有机物和氨氮等污染物。

在一级ao接触氧化池中,通过曝气装置供给足够的氧气,使废水中的有机物被微生物降解,从而达到净化水质的目的。

该工艺具有处理效果好、操作简单、投资和运行成本低等优点。

二、工艺设计计算1. 污水处理量计算根据废水的水质和排放标准要求,确定一级ao接触氧化池的处理量。

通常根据每小时处理的废水量来进行计算,单位为m3/h。

2. 污水进水浓度计算根据废水的水质分析结果,确定废水进入一级ao接触氧化池的水质浓度。

可以通过采样分析或根据相关标准推算得出。

3. 曝气量计算曝气量是指一级ao接触氧化池中所需的氧气量。

曝气量的计算可以根据废水的有机负荷来进行。

有机负荷是指废水中有机物的质量或浓度。

4. 氧气需求量计算氧气需求量是指废水中有机物和氨氮等污染物所需的氧气量。

根据废水的化学需氧量(COD)和氨氮浓度,可以计算出氧气的需求量。

5. 曝气设备选择根据曝气量和氧气需求量,选择合适的曝气设备。

一般常用的曝气设备有机械曝气和生物膜曝气等。

6. 一级ao接触氧化池尺寸计算根据污水处理量和水力停留时间,计算一级ao接触氧化池的尺寸。

水力停留时间是指废水在一级ao接触氧化池内停留的时间,通常根据废水的有机负荷和处理效果要求来确定。

7. 水力负荷计算水力负荷是指单位面积上承受的水流量。

根据一级ao接触氧化池的尺寸和污水处理量,计算出水力负荷。

8. 污泥产量计算一级ao接触氧化法中会产生污泥,根据处理量和污泥产率,计算出污泥的产量。

三、工艺设计计算书编写工艺设计计算书应包括以下内容:工艺概述、设计依据、工艺流程图、设计计算参数、设备选型、工程量计算、设备布置图等。

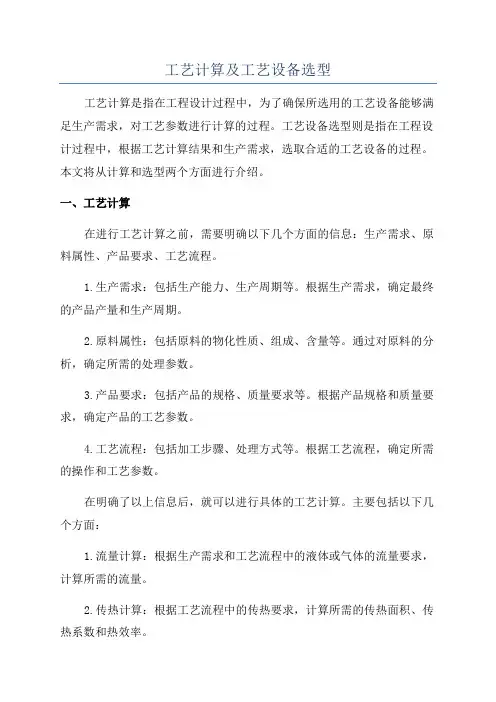

工艺计算及工艺设备选型工艺计算是指在工程设计过程中,为了确保所选用的工艺设备能够满足生产需求,对工艺参数进行计算的过程。

工艺设备选型则是指在工程设计过程中,根据工艺计算结果和生产需求,选取合适的工艺设备的过程。

本文将从计算和选型两个方面进行介绍。

一、工艺计算在进行工艺计算之前,需要明确以下几个方面的信息:生产需求、原料属性、产品要求、工艺流程。

1.生产需求:包括生产能力、生产周期等。

根据生产需求,确定最终的产品产量和生产周期。

2.原料属性:包括原料的物化性质、组成、含量等。

通过对原料的分析,确定所需的处理参数。

3.产品要求:包括产品的规格、质量要求等。

根据产品规格和质量要求,确定产品的工艺参数。

4.工艺流程:包括加工步骤、处理方式等。

根据工艺流程,确定所需的操作和工艺参数。

在明确了以上信息后,就可以进行具体的工艺计算。

主要包括以下几个方面:1.流量计算:根据生产需求和工艺流程中的液体或气体的流量要求,计算所需的流量。

2.传热计算:根据工艺流程中的传热要求,计算所需的传热面积、传热系数和热效率。

3.负荷计算:根据生产需求和工艺流程中的能量消耗,计算所需的功率、能耗和负荷。

4.设备尺寸计算:根据工艺流程中的物料流动、混合、分离等的要求,计算所需的设备尺寸。

5.设备强度计算:根据工艺流程中的物料流动、压力、温度等的要求,计算所需的设备强度。

在进行工艺设备选型之前,需要先进行工艺计算,确保所选设备能够满足生产需求。

同时,还需要考虑以下几个方面的因素:设备技术参数、设备品牌、设备成本、设备可维护性等。

1.设备技术参数:根据工艺计算结果,选取技术参数能够满足工艺要求的设备。

例如,选取适合的泵的扬程和流量,选取适合的换热器的传热面积和传热系数。

2.设备品牌:考虑设备的质量和可靠性,选择知名品牌的设备。

这样可以提高设备的可用性和维护性,降低设备故障率和维修成本。

3.设备成本:根据企业的实际情况和经济条件,选择合适的设备成本。

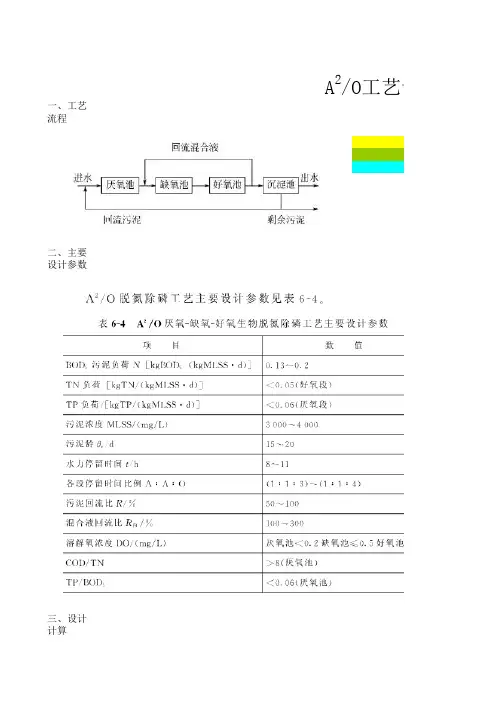

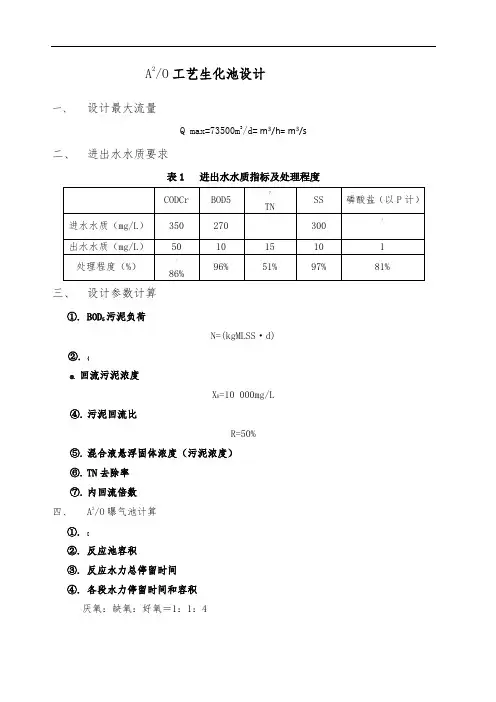

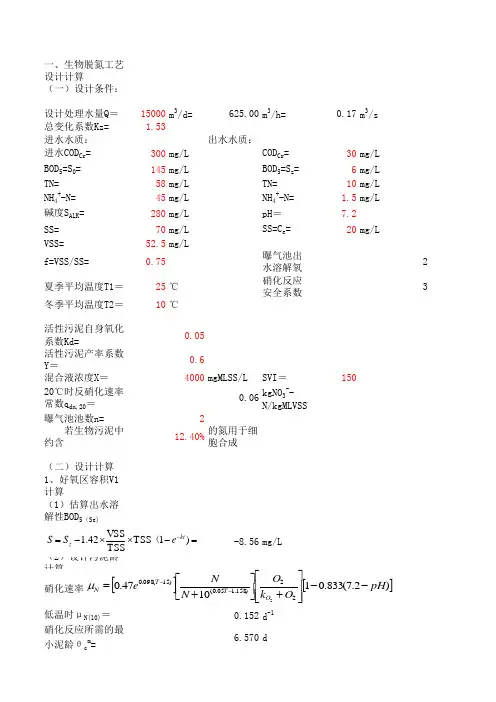

A2/O工艺生化池设计一、设计最大流量Q max=73500m3/d= m3/h= m3/s 二、进出水水质要求表1 进出水水质指标及处理程度三、设计参数计算①.BOD污泥负荷5N=(kgMLSS·d)②.(③.回流污泥浓度=10 000mg/LXR④.污泥回流比R=50%⑤.混合液悬浮固体浓度(污泥浓度)⑥.TN去除率⑦.内回流倍数四、A2/O曝气池计算①.[②.反应池容积③.反应水力总停留时间④.各段水力停留时间和容积厌氧:缺氧:好氧=1:1:4厌氧池停留时间h t 33.21461=⨯= ,池容37.70874252661m V =⨯=;缺氧池停留时间h t 33.21461=⨯= ,池容37.70874252661m V =⨯=;好氧池停留时间h t 34.91464=⨯= ,池容36.283504252664m V =⨯=。

⑤. 校核氮磷负荷;好氧段TN 负荷为:()d kgMLSS kgTN N ⋅=⨯⨯=••/024.06.8350233339.3073500V X T Q 30厌氧段TP 负荷为:()d kgMLSS kgTN P ⋅=⨯⨯=••/017.07.708733334.573500V X T Q 10① 剩余污泥量:X ∆,(kg/d) 式中:取污泥增值系数Y=,污泥自身氧化率05.0=d K ,代入公式得: =5395kg/d 则:湿污泥量:设污泥含水率P=%《则剩余污泥量为: ⑥. 反应池主要尺寸反应池总容积:V=425263m设反应池2组,单组池容积:V =3212632m V= 有效水深5m ,则: S=V/5=2m取超高为,则反应池总高m H 0.60.10.5=+= 生化池廊道设置:!设厌氧池1廊道,缺氧池1廊道,好氧池4廊道,共6条廊道。

廊道宽10m 。

则每条廊道长度为m bn S L 88.706106.4252=⨯==,取71m 尺寸校核1.71071==b L ,2510==h b 查《污水生物处理新技术》,长比宽在5~10间,宽比高在1~2间 可见长、宽、深皆符合要求五、 反应池进、出水系统计算1) 进水管$单组反应池进水管设计流量s m Q Q /425.0285.023max 1===管道流速s m v /0.1=管道过水断面面积21425.00.1/425.0/m v Q A === 管径m Ad 74.0425.044=⨯==ππ取进水管管径DN800mm 2) 回流污泥管单组反应池回流污泥管设计流量 设管道流速s m v /85.01=~管道过水断面积 管径取出水管管径DN800mm 3) 出水管单组反应池出水管设计流量 设管道流速s m v /8.01= 管道过水断面积 管径|取出水管管径DN1200mm六、 曝气系统设计计算1. 需氧量计算碳化需氧量: 硝化需氧量: 反硝化需氧量: 总需氧量:最大需氧量与平均需氧量之比为,则:、去除1kg 5BOD 的需氧量为:2. 标准需氧量采用鼓风曝气,微孔曝气器。

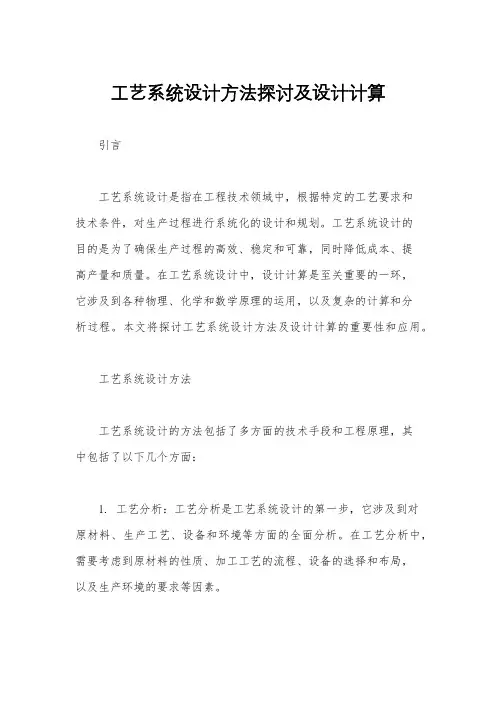

工艺系统设计方法探讨及设计计算引言工艺系统设计是指在工程技术领域中,根据特定的工艺要求和技术条件,对生产过程进行系统化的设计和规划。

工艺系统设计的目的是为了确保生产过程的高效、稳定和可靠,同时降低成本、提高产量和质量。

在工艺系统设计中,设计计算是至关重要的一环,它涉及到各种物理、化学和数学原理的运用,以及复杂的计算和分析过程。

本文将探讨工艺系统设计方法及设计计算的重要性和应用。

工艺系统设计方法工艺系统设计的方法包括了多方面的技术手段和工程原理,其中包括了以下几个方面:1. 工艺分析:工艺分析是工艺系统设计的第一步,它涉及到对原材料、生产工艺、设备和环境等方面的全面分析。

在工艺分析中,需要考虑到原材料的性质、加工工艺的流程、设备的选择和布局,以及生产环境的要求等因素。

2. 设备选型:在工艺系统设计中,设备选型是一个至关重要的环节。

根据工艺要求和生产规模,需要选择合适的设备和技术方案,以确保生产过程的高效和稳定。

3. 工艺流程设计:工艺流程设计是指根据产品的生产要求,设计出合理的生产流程和工艺路线。

在工艺流程设计中,需要考虑到原材料的加工、生产工艺的控制和调整,以及产品的质量和成本等因素。

4. 控制系统设计:控制系统设计是工艺系统设计中的一个重要环节,它涉及到对生产过程的自动化控制和监测。

在控制系统设计中,需要考虑到各种传感器、执行器和控制器的选择和布局,以及控制算法和逻辑的设计。

设计计算的重要性设计计算是工艺系统设计中的一个重要环节,它涉及到各种物理、化学和数学原理的运用,以及复杂的计算和分析过程。

设计计算的重要性主要体现在以下几个方面:1. 确保生产过程的稳定和可靠:设计计算可以通过对各种工艺参数和设备性能的计算和分析,来确保生产过程的稳定和可靠。

通过设计计算,可以对生产过程进行全面的模拟和仿真,以发现和解决潜在的问题和风险。

2. 降低成本和提高效率:设计计算可以通过对生产过程的各种参数和性能进行精确的计算和优化,来降低生产成本和提高生产效率。

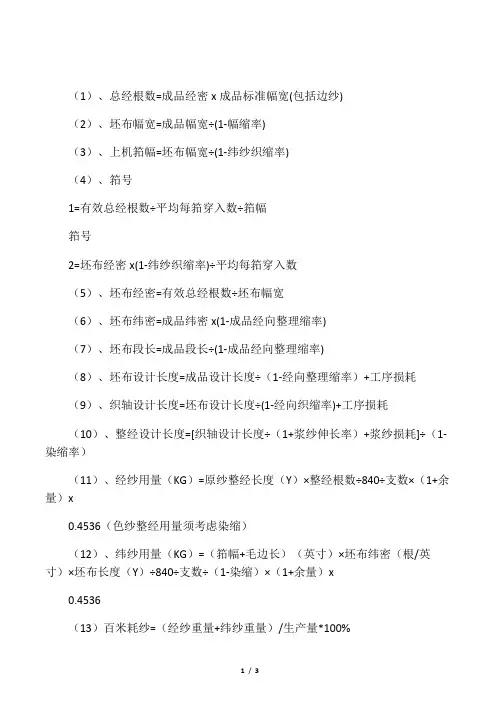

(1)、总经根数=成品经密x成品标准幅宽(包括边纱)(2)、坯布幅宽=成品幅宽÷(1-幅缩率)(3)、上机筘幅=坯布幅宽÷(1-纬纱织缩率)(4)、筘号1=有效总经根数÷平均每筘穿入数÷筘幅筘号2=坯布经密x(1-纬纱织缩率)÷平均每筘穿入数(5)、坯布经密=有效总经根数÷坯布幅宽(6)、坯布纬密=成品纬密x(1-成品经向整理缩率)(7)、坯布段长=成品段长÷(1-成品经向整理缩率)(8)、坯布设计长度=成品设计长度÷(1-经向整理缩率)+工序损耗(9)、织轴设计长度=坯布设计长度÷(1-经向织缩率)+工序损耗(10)、整经设计长度=[织轴设计长度÷(1+浆纱伸长率)+浆纱损耗]÷(1-染缩率)(11)、经纱用量(KG)=原纱整经长度(Y)×整经根数÷840÷支数×(1+余量)x0.4536(色纱整经用量须考虑染缩)(12)、纬纱用量(KG)=(筘幅+毛边长)(英寸)×坯布纬密(根/英寸)×坯布长度(Y)÷840÷支数÷(1-染缩)×(1+余量)x0.4536(13)百米耗纱=(经纱重量+纬纱重量)/生产量*100%捻度的换算:(1)号数制捻度(捻/10CM)=3.937×英制捻度(捻/IN)=0.1×公制捻度(捻/米)(2)英制捻度(捻/IN)=0.254×号数制捻度(捻/10CM)=0.0254×公制捻度(捻/米)1+公定回潮率纱线公定重量=称见重量×——————(3)1+实际回潮率(4)1英尺=12英寸1码(yd)=3英尺=0.9144米1英寸=25.4㎜1磅=453.6xx1Kg=2.20462磅1件=400磅=181.44 Kg1盎司= 28.34xx1xx=15.4324xx= 0.9807厘xx 1吨纱= 2204.59磅= 5.5115件1xx=15.4324xx1包=500磅= 226.8KG。

工艺计算(1)、总经根数=成品经密x成品标准幅宽(包括边纱)(2)、坯布幅宽=成品幅宽÷(1-幅缩率)(3)、上机筘幅=坯布幅宽÷(1-纬纱织缩率)(4)、筘号=有效总经根数÷平均每筘穿入数÷筘幅1=坯布经密x(1-纬纱织缩率)÷平均每筘穿入数筘号2(5)、坯布经密=有效总经根数÷坯布幅宽(6)、坯布纬密=成品纬密x(1-成品经向整理缩率)(7)、坯布段长=成品段长÷(1-成品经向整理缩率)(8)、坯布设计长度=成品设计长度÷(1-经向整理缩率)+工序损耗(9)、织轴设计长度=坯布设计长度÷(1-经向织缩率)+工序损耗(10)、整经设计长度=[织轴设计长度÷(1+浆纱伸长率)+浆纱损耗]÷(1-染缩率)(11)、经纱用量(KG)=原纱整经长度(Y)×整经根数÷840÷支数×(1+余量)x0.4536(色纱整经用量须考虑染缩)(12)、纬纱用量(KG)=(筘幅+毛边长)(英寸)×坯布纬密(根/英寸)×坯布长度(Y)÷840÷支数÷(1-染缩)×(1+余量)x0.4536 (13)百米耗纱=(经纱重量+纬纱重量)/生产量*100%捻度的换算:(1)号数制捻度(捻/10CM)=3.937×英制捻度(捻/IN)=0.1×公制捻度(捻/米)(2)英制捻度(捻/IN)=0.254×号数制捻度(捻/10CM)=0.0254×公制捻度(捻/米)1+公定回潮率纱线公定重量= 称见重量×——————(3) 1+实际回潮率(4)1英尺=12英寸1码(yd)=3英尺=0.9144米1英寸=25.4㎜1磅=453.6 克1Kg=2.20462磅1件=400磅=181.44 Kg1盎司=28.34克1克=15.4324格林=0.9807厘牛顿1吨纱=2204.59磅=5.5115件1克=15.4324格林1包=500磅=226.8KG。

CASS工艺设计计算

1.产品设计:在产品设计阶段,CASS工艺设计计算可以通过创建三

维模型和进行虚拟装配来优化产品设计。

它可以模拟真实的物理环境和运动,以评估产品的性能和功能。

同时,CASS可以提供产品表面处理,包

括纹理、颜色和光泽度等方面的模拟,以帮助设计师更好地理解设计效果。

2.工艺评估:CASS工艺设计计算可以通过模拟和分析产品的工艺流

程来评估制造可行性。

它可以考虑工艺参数和工艺限制,如缩水率、材料

挤压和弯曲等,以预测产品在制造过程中可能出现的问题。

CASS还可以

评估产品在装配和运输过程中的稳定性,并为工艺参数的优化提供参考。

3.工艺参数优化:CASS工艺设计计算可以通过建立数学模型和使用

优化算法来优化工艺参数。

它可以在不同的工艺设置下模拟和计算产品的

性能和质量指标,并通过更新参数来实现设计目标的最优化。

通过CASS

的工艺参数优化,可以减少制造成本和周期,提高产品质量和效率。

4.制造仿真:CASS工艺设计计算可以通过制造仿真来模拟和分析产

品的制造过程。

它可以模拟材料的挤压、模具的加工和装配的力学特性,

以预测制造过程中可能出现的问题,如缺陷、变形和残留应力等。

通过制

造仿真,可以优化工艺参数和工艺流程,提高制造效率和产品质量。

总之,CASS工艺设计计算是一种通过计算机模拟和分析,评估产品

可行性、优化工艺参数和制造过程的设计方法。

它可以提高产品设计和制

造的效率和质量,减少成本和周期。

随着计算机技术的发展,CASS工艺

设计计算将在产品设计和制造领域发挥越来越重要的作用。

工艺计算常用公式与数据工艺计算是工程领域中应用数学和物理原理进行工艺过程参数计算和设计的一项重要内容。

根据不同的工艺过程和要求,工艺计算涉及的公式和数据也各不相同。

下面将介绍一些在工艺计算中常用的公式和数据。

1.温度计算:在热传导、传热、冷却等工艺过程中,需要计算温度分布。

常用的温度计算公式包括:-热传导方程:ΔQ=k*A*(ΔT/Δx),其中,ΔQ为热传导量,k为热导率,A为传热面积,ΔT为温度差,Δx为传热距离。

-冷却速率公式:Q=h*A*(T-T0),其中,Q为冷却速率,h为冷却系数,A为冷却面积,T为物体温度,T0为环境温度。

-物体冷却时间公式:t=(m*Cp*ΔT)/Q,其中,t为冷却时间,m为物体质量,Cp为物体比热容,ΔT为温度差,Q为冷却速率。

2.流体流动计算:在管道、泵站、阀门等流体流动系统中,需要计算流体流量、压力损失等参数。

常用的流体流动计算公式包括:-流量公式:Q=A*v,其中,Q为流量,A为流体横截面积,v为流速。

-法薛定律:ΔP=ρ*g*h,其中,ΔP为压力损失,ρ为流体密度,g为重力加速度,h为流体高度差。

-管道摩阻公式:ΔP=f*(L/D)*(ρ*v^2/2),其中,ΔP为压力损失,f为摩阻系数,L为管道长度,D为管道直径,v为流速。

3.化学反应计算:在化工工艺中,需要计算化学反应速率、反应平衡常数等参数。

常用的化学反应计算公式包括:-反应速率公式:r=k*[A]^n*[B]^m,其中,r为反应速率,k为速率常数,[A]、[B]为反应物浓度,n、m为反应级数。

-反应平衡常数公式:K=[C]^c/[A]^a*[D]^d/[B]^b,其中,K为平衡常数,[A]、[B]、[C]、[D]为反应物浓度,a、b、c、d为反应物摩尔比。

4.电路计算:在电子电路设计中,需要计算电流、电压、功率等参数。

常用的电路计算公式包括:-电流公式:I=V/R,其中,I为电流,V为电压,R为电阻。

CASS工艺设计计算

1、概述

CASS工艺是一种复合材料成形工艺,主要用于生产数字激励驱动器

的封装,通过冲压薄板材料的热成型和冷成型技术实现。

CASS工艺结合

了热成形和冷成形技术,可以获得更精确的封装形状以及更高的物理质量

和可靠性。

本文旨在介绍关于这种工艺设计计算的基本知识。

2、热成型计算

热成型计算主要是对材料的温度、时间和压力等因素综合考虑,并建

立复杂的计算模型,以确定材料的热变形特性及所需的装配装置布局。

基

本的热形转换计算分为三步:(a)计算热形转换前坯料厚度;(b)建立

热形转换装置原理模型;(c)计算热形转换后的材料厚度。

(a)计算热形转换前坯料厚度:在计算热形转换前坯料厚度之前,

首先需要确定材料的抗拉强度和材料的热膨胀系数,这些参数可以从材料

的物理性能数据中得到。

根据材料的抗拉强度和热膨胀系数,可以使用力学、热力学和热弹性理论计算出坯料厚度。

(b)建立热形转换装置原理模型:需要结合机械实现对热形转换装

置的原理模型进行建模,以下是CASS工艺中最常用的几种机械原理模型:。

1、缺氧池、好氧池(曝气池)的设计计算: (1)、设计水量的计算由于硝化和反硝化的污泥龄和水力停留时间都较长,设计水量应按照最高日流量计算。

Q K Q •=式中:Q ——设计水量,m 3/d ; Q ——日平均水量,m 3/d ;K ——变化系数;(2)、确定设计污泥龄C θ需反硝化的硝态氮浓度为e e 0-)S -.05(S 0-N N N O =式中:N ——进水总氮浓度,mg/L ;0S ——进水BOD 值【1】,mg/L ;e S ——出水BOD 值,mg/L ; e N ——出水总氮浓度,mg/L ; 反硝化速率计算S N K Ode =计算出de K 值后查下表选取相应的V V D /值,再查下表取得C θ值。

反硝化设计参数表(T=10~12℃)(3)、计算污泥产率系数Y 【2】]072.1θ17.01072.1θ102.0-6.075.0[)15-()15-(00T C T C S X K Y •+•+= 式中:Y ——污泥产率系数,kgSS/kgBOD ; K ——修正系数,取9.0=K ;0X ——进水SS 值mg/L;T ——设计水温,与污泥龄计算取相同数值。

然后按下式进行污泥负荷核算:)-(θ00e C S S S Y S L •=式中:S L ——污泥负荷,我国规范推荐取值范围为0.2~0.4kgBOD/(kgMLSS •d)。

活性污泥工艺的最小污泥龄和建议污泥龄表(T=10℃)【3】单位:d(4)、确定MLSS(X)MLSS(X)取值通过查下表可得。

反应池MLSS 取值范围取定MLSS(X)值后,应用污泥回流比R 反复核算XX XR R -=310007.0E R t SVIX ו= 式中:R ——污泥回流比,不大于150%;E t ——浓缩时间,其取值参见下表。

浓缩时间取值范围(5)、计算反应池容积XS S Y Q V e C 1000)-(θ240=计算出反应池容积V 后,即可根据V V D /的比值分别计算出缺氧反应池和好氧反应池的容积。

1、缺氧池、好氧池(曝气池)的设计计算:

(1)、设计水量的计算

由于硝化和反硝化的污泥龄和水力停留时间都较长,设计水量应按照最高日流量计算。

式中:

3/d;m ——设计水量,Q3/d;——日平均水量,m Q——变化系数;K)、确定设计污泥龄(2θC需反硝化的硝态氮浓度为

式中:

——进水总氮浓度,mg/L;N【1】——进水BOD值,mg/L;S0——出水BOD值,mg/L;S e——出水总氮浓度,mg/L;N e反硝化速率计算值。

值,再查下表取得计算出值后查下表选取相应的θKV/V CdeD.

【2】)、计算污泥产率系数Y(3式中:

——污泥产率系数,kgSS/kgBOD;Y——修正系数,取;90.K=K——进水SS值mg/L;

X0——设计水温,与污泥龄计算取相同数值。

T然后按下式进行污泥

负荷核算:

式中:

——污泥负荷,我国规范推荐取值范围为~(kgMLSSd)。

?L S【3】单位:℃)d

(4)、确定MLSS(X)

MLSS(X)取值通过查下表可得。

取定MLSS(X)值后,应用污泥回流比反复核算R式中:

——污泥回流比,不大于150%;R——浓缩时间,其取值参见下表。

(5)、计算反应池容积

计算出反应池容积后,即可根据的比值分别计算出缺氧反应V/V V D池和好氧反应池的容积。

、厌氧池的设计计算:2.

厌氧反应池的容积计算

式中:

3。

——厌氧反应池容积,m V A3、曝气量的计算:

(1)、实际需氧量的计算

式中:

O——实际需氧量,kgO/d;22——去除含碳有机物单位耗氧量,包括BOD降解耗氧量和活性污O C泥衰减耗氧量,kgO/kgBOD;2——BOD去除量,kg/d;S t——硝化的氨氮量,kg/d;N ht——反硝化的硝酸盐量,kg/d。

N ot其中,去除含碳有机物单位耗氧量按下式计算:O C【4】,设计时可直接值列于表5按该式计算出不同泥龄和不同水温下的O C 查下表。

2

BOD去除量按下式计算:S t式中:

负荷波动系数,按下表选用。

BOD——f C.

当无反硝化时,需硝化的氨氮量按下式计算:N ht式中:【5】;——进水凯氏氮浓度,mg/L N K——要求出水氨氮浓度,mg/L。

N he当有反硝化时,需硝化的氨氮量按下式计算:N ht反硝化的硝酸盐量按下式计算:N ot(2)、标准需氧量的计算

由于上述方法计算出的需氧量是在实际水温,气压和混合液溶解氧浓度的污水中的需氧量,而充氧设备的充氧能力是在水温20℃、一个大气压、溶解氧为零的清水中测定的,为了选择充氧设备,必须将实际需氧量换算成标准需氧量。

标准需氧量按下式计算:

式中:

——最热日反应池平均水温,取值与计算时相同,℃;O T C——修正系数,我国规范建议值为;0.85α=α——修正系数,我国规范建议值为;0.9=ββ——标准条件下清水中的饱和溶解氧,;mg/L C2C.9=S S.——清水在℃和实际计算压力Pa时的饱和溶解氧,C T SW mg/L;2C=9.S ——混合液剩余溶解氧值,一般=2mg/L,同步硝化反硝化CC00=L。

C0清水在℃和实际计算压力Pa时的饱和溶解氧按下式计算:C T SW式中:——清水在℃时的饱和溶解氧,mg/L;C T St5;10Pa——曝气装置处绝对压力,P b。

——曝气池逸出气体中含氧,%O t曝气装置处绝对压力按下式计算:P b式中:

——曝气设备处的水深,m;h曝气池逸出气体中含氧按下式计算:O t式中:

E——曝气设备的氧利用率,未知时可取;A(3)、风机风量的计算风机风量按下式计算:

式中:

3【6】。

Nm/d——需气量,G S

BOD为初沉池出水的值。

】设有初沉池时,【1S0来计算产泥COD>时,应按≤时有效。

当COD/S2【】本式仅在COD/S00量。

.

【3】当每日进水总BOD值在1200~6000kg/d时,按内插法取值;当V/V D值在表中数值之间,也按内插法取值。

当设计温度不是10℃时,需自行计算。

其计算方法如下:

式中:

θ——硝化泥龄,及好氧泥龄,d;CO——安全系数,当进水总BOD

≤1200kg/d时,F=;当进水总BOD F>6000kg/d时,F=;当1200kg/d <进水总BOD<6000kg/d时,采用插值法。

【4】当COD/S>时,应按COD来计算耗氧量。

计算方法如下:0式中:——进水COD,mg/L;C COD——进水颗粒性固体状COD,mg/L。

X COD 进水颗粒性固体状COD按下式计算:

式中:

——进水溶解性COD,mg/L;S COD——经验系数,取值范围为~。

A 【5】凯氏氮为有机氮与氨氮的总和。

3℃,气压为一个大气压。

20标准状态下的空气体积,温度为Nm】6【.。