我国热带钢轧机技术概述_周建男

- 格式:pdf

- 大小:963.68 KB

- 文档页数:5

我国热轧带钢生产的新技术作者:胡彬彬来源:《中国科技博览》2012年第32期[摘要]:近年来,我国热轧宽带钢产量迅猛增长,随着前期投产的生产线产量的陆续释放,以及即将投产产能的增加,后期国内热轧板卷产量增幅将继续保持在较高水平。

而近几年来我国集中建设了一大批宽带钢热轧机,数量之多,建设速度之快,不仅在我国,在全世界也是空前的。

[关键词]:热轧新技术连铸中图分类号:TG333.7+1 文献标识码:文章编号:1009-914X(2012)32- 0339-01近年来我国新建传统宽带钢热连轧机组除个别采用二手设备外有两种情况,一是引进国外技术装备的、具有当代世界最先进水平的轧机,二是由我国自主集式或国产的具有先进水平的轧机;热轧宽带钢连轧机组在工艺设备技术上的新发展,包括如下的新技术:板坯定宽压力机、带坯边部加热器、热卷箱及带钢无头轧制、精轧机组前设置立辊(FE)轧机、精轧机板型控制(凸度和平直度控制)、精轧机架数选择、全液压卷取机等。

1、连铸坯热送热装技术连铸坯热送热装是指连铸坯在600℃以上高温时直接装炉或先放入保温装置,以协调连铸与轧钢生产节奏,待机装入加热炉加热,然后再把经过加热1050℃以上的高温连铸坯直接送往轧机轧制。

该项技术具有节能、缩短生产周期、减少板坯存放仓库面积等效果,集成了几工序间的系统工程技术,需要多项技术的支撑,包括炼钢、连铸和热轧三者统一的生产计划管理,计算机进行实时控制;生产线设备具有较高的作业率;无缺陷高温连铸坯的生产;连铸和热轧均具有在线调宽的手段;热轧实施“自由轧制计划”;连铸和热轧厂布置紧凑或采取保温快速运输;加热炉采用多段快速步进梁,长行程装入机及热惰性小的陶瓷纤维耐火炉衬等,以适应热装的需要;在线补热和保温措施,如连铸和粗轧机间以及精轧机前设边部加热器,中间辊道设保温罩等。

2、直接轧制技术直接轧制是把1050℃以上的高温连铸坯,经边部加热后直接送往轧机轧制。

该技术要求炼钢、连铸能稳定生产无缺陷板坯,连铸机出料辊道和轧钢加热炉后装料辊道以辊道直接相连,输送辊道上加设保温罩等保温热坯设施,加热炉设有长行程装料机,以便于冷、热坯交叉装料时可将高温坯装入炉内深入。

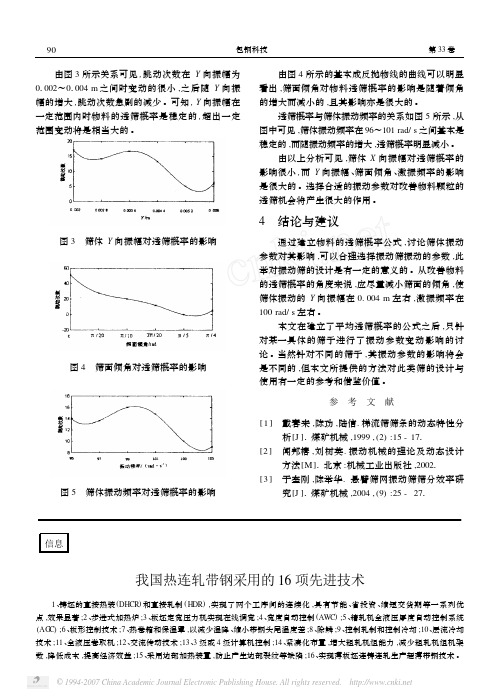

由图3所示关系可见,跳动次数在Y 向振幅为01002~01004m 之间时变动的很小,之后随Y 向振幅的增大,跳动次数急剧的减少。

可知,Y 向振幅在一定范围内时物料的透筛概率是稳定的,超出一定范围变动将是相当大的。

图3 筛体Y向振幅对透筛概率的影响图4 筛面倾角对透筛概率的影响图5 筛体振动频率对透筛概率的影响 由图4所示的基本成反抛物线的曲线可以明显看出,筛面倾角对物料透筛概率的影响是随着倾角的增大而减小的,且其影响亦是很大的。

透筛概率与筛体振动频率的关系如图5所示,从图中可见,筛体振动频率在96~101rad/s 之间基本是稳定的,而随振动频率的增大,透筛概率明显减小。

由以上分析可见,筛体X 向振幅对透筛概率的影响很小,而Y 向振幅、筛面倾角、激振频率的影响是很大的。

选择合适的振动参数对改善物料颗粒的透筛机会将产生很大的作用。

4 结论与建议通过建立物料的透筛概率公式,讨论筛体振动参数对其影响,可以合理选择振动筛振动的参数,此举对振动筛的设计是有一定的意义的。

从改善物料的透筛概率的角度来说,应尽量减小筛面的倾角,使筛体振动的Y 向振幅在0.004m 左右,激振频率在100rad/s 左右。

本文在建立了平均透筛概率的公式之后,只针对某一具体的筛子进行了振动参数变动影响的讨论。

当然针对不同的筛子,其振动参数的影响将会是不同的,但本文所提供的方法对此类筛的设计与使用有一定的参考和借鉴价值。

参 考 文 献[1] 戴春来,陈功,陆信.梯流筛筛条的动态特性分析[J ]1煤矿机械,1999,(2):15-171[2] 闻邦椿,刘树英.振动机械的理论及动态设计方法[M]1北京:机械工业出版社,20021[3] 于奎刚,陈举华.悬臂筛网振动筛筛分效率研究[J ]1煤矿机械,2004,(9):25-271信息我国热连轧带钢采用的16项先进技术1、铸坯的直接热装(DHCR )和直接轧制(H DR ),实现了两个工序间的连续化,具有节能、省投资、缩短交货期等一系列优点,效果显著;2、步进式加热炉;3、板坯定宽压力机实现在线调宽;4、宽度自动控制(AWC );5、精轧机全液压厚度自动控制系统(AG C );6、板形控制技术;7、热卷箱和保温罩,以减少温降、缩小带钢头尾温度差;8、除鳞;9、控制轧制和控制冷却;10、层流冷却技术;11、全液压卷取机;12、交流传动技术;13、3级或4级计算机控制;14、紧凑化布置,增大粗轧机组能力,减少粗轧机组机架数,降低成本,提高经济效益;15、采用边部加热装置,防止产生边部裂纹等缺陷;16、实现薄板坯连铸连轧生产超薄带钢技术。

一、实习背景带钢热连轧是一种高效、连续的钢铁生产方式,是现代钢铁工业的重要组成部分。

为了更好地了解和掌握带钢热连轧的生产工艺和设备操作,提高自己的实践能力,我于2021年7月至9月在XX钢铁厂带钢热连轧车间进行了为期两个月的实习。

二、实习目的1. 了解带钢热连轧的生产工艺流程;2. 掌握带钢热连轧设备的操作方法;3. 学习带钢热连轧生产过程中的质量控制;4. 培养自己的团队协作能力和实际操作能力。

三、实习内容1. 生产工艺流程带钢热连轧生产工艺流程主要包括:炼钢、连铸、加热、粗轧、精轧、卷取等环节。

(1)炼钢:将铁矿石、废钢等原料经过熔炼、精炼等工序,生产出合格的钢水。

(2)连铸:将钢水注入铸机,形成一定厚度的钢坯。

(3)加热:将钢坯加热至一定温度,使其具备轧制条件。

(4)粗轧:将加热后的钢坯通过粗轧机进行轧制,调整钢坯的厚度和宽度。

(5)精轧:将粗轧后的钢坯通过精轧机进行轧制,调整钢坯的尺寸和表面质量。

(6)卷取:将精轧后的钢带卷取成卷,以便后续的加工和使用。

2. 设备操作在实习期间,我参与了带钢热连轧车间主要设备的操作,包括加热炉、粗轧机、精轧机、卷取机等。

(1)加热炉:负责将钢坯加热至轧制温度。

操作时需注意炉温、炉压等参数的调节,确保钢坯加热均匀。

(2)粗轧机:负责将加热后的钢坯轧制成一定厚度的带钢。

操作时需注意轧制力、轧制速度等参数的调整,确保带钢尺寸和表面质量。

(3)精轧机:负责将粗轧后的带钢轧制成最终尺寸。

操作时需注意轧制力、轧制速度、轧辊间隙等参数的调整,确保带钢尺寸和表面质量。

(4)卷取机:负责将精轧后的带钢卷取成卷。

操作时需注意卷取速度、张力等参数的调整,确保带钢卷取质量。

3. 质量控制在带钢热连轧生产过程中,质量控制至关重要。

主要控制内容包括:(1)钢水质量:确保钢水成分、温度等符合生产要求。

(2)铸坯质量:检查铸坯尺寸、表面质量等,确保铸坯合格。

(3)加热质量:确保钢坯加热均匀,无过热、过烧现象。

特殊钢一般是指具有特殊性能或特殊用途的钢种。

其与普通钢相比具有更高的强度和韧性、物理性能、化学性能、生物相容性和工艺性能。

因其性能特殊,决定了它在国民经济及军事工业中占有极其重要的地位。

因此,在生产制造特殊钢时,就需要采用特殊的工艺装备技术来实现特殊的化学成分、特殊的组织和性能。

特殊钢的定义在国际上没有明确规定,各国特殊钢的统计分类不完全相同。

我国特殊钢定义与日本、欧洲相近,包括优质碳素钢、合金钢、高合金钢三大类,通常展开为优质碳素结构钢、合金结构钢、碳素工具钢、合金工具钢、高速工具钢、轴承钢、弹簧钢(碳素弹簧钢和合金弹簧钢)、耐热钢和不锈钢。

由于高温合金与精密合金在特殊钢厂生产,也将这两种合金纳入特殊钢的行列之中统计[1]。

在特殊钢领域,除优质碳素结构钢、碳素工具钢和碳素弹簧钢外,其余均为合金钢,合金钢约占特殊钢的70%。

目前,世界上特殊钢有近2000个牌号、约50000个品种规格、数百个检验标准。

随着科学技术的发展,对特殊钢产量及品种的需要日益扩大,对质量的要求也越来越严格、苛刻。

近年来,围绕提高特殊钢性能、质量、品种、效率,降低特殊钢成本、节能降耗、环境友好等方面采用了一系列新技术、新工艺、新装备,使得特殊钢的洁净度、均匀度、组织细化度和尺寸精度等有了很大提高。

特殊钢生产工艺流程主要有3种[2]:1)电炉流程(即短流程):电炉—二次精炼—连铸—轧制。

2)转炉流程(长流程):高炉—铁水预处理—转炉—二次精炼—连铸—轧制。

3)特种冶金:特种冶炼(如真空感应熔炼、冷坩埚熔炼、电渣重熔、真空电弧重熔、电子束熔炼、等离子熔炼等)—锻造或轧制。

这里要指出的是有些钢种的生产至今还必须走模铸—开坯—轧制或锻造的工艺流程。

因早期特殊钢主要采用电弧炉工艺冶炼,习惯上形成了特殊钢一定要用电炉冶炼,特殊钢厂就是电炉钢厂。

而客观事实上也的确存在电炉只有生产特殊钢才可以有好的经济效益,特殊钢只能由电炉冶炼。

这主要是由于早期电炉炼钢的特点和特殊钢本身的性质所决定的:1)电炉用废钢中有可利用的合金元素;2)电炉炼钢是靠电弧进行加热的,其温度远远超过2000℃,且钢水温度可长时间地精确控制,这样电炉炼钢在难熔合金冶炼、合金化成分及工艺柔性等方面较转炉炼钢有无比的优越性;3)不足是炼钢周期长,生产效率低,成本高(废钢、电价昂贵),炉容小,易增碳、吸氮等。

我国热轧带钢生产技术概述1 前言薄板生产从锻造过渡到轧制始于二辊式轧机。

鉴于轧制的薄板宽度越来越宽、厚度越来越薄,采用了增加轧辊直径来增加轧辊的强度。

故导致金属变形抗力增加,轧辊弹性压扁严重,影响产品质量,更薄的产品甚至不能生产。

之后采用了小直径的工作辊,减少与金属接触的面积,用大直径的支承辊增加强度和刚度,于是便出现了三辊劳特式、四辊轧机、多辊轧机和行星轧机等薄板轧机。

热连轧带钢轧制是经美国阿母科公司8年(1913~1921)研究实验,于1923年在阿什兰工厂首先实现的。

宽带钢热连轧机发展可分为四个阶段:第一阶段(第一代),1960年以前建的轧机。

特征:轧制速度10~12m/s,单位宽度卷重5~12kg/mm,钢卷重量10~15t,成品厚度2~10mm,年产量100~200×104t。

第二阶段(第二代),1960~1969年建的轧机。

特征:轧制速度15~21m/s,单位宽度卷重16~22kg/mm,钢卷重量30t左右, 成品厚度1.5~12.7mm,年产量250~350×104t。

第三阶段(第三代),1969年以后建的轧机。

特征:轧制速度23~30m/s,单位宽度卷重19~28.5kg/mm,钢卷重量30t, 成品厚度0.9~25.4 mm,年产量350~600×104t。

近30年以来,由于发达国家板带材供过于求,带钢热连轧机技术的发展,从大盘重、高速度向高质量、高成材率和低成本方向转变,如在线调宽技术、宽度自动控制(AWC)技术、厚度液压自动控制(AGC)技术、板型控制技术、中间辊道保温罩技术、带坯边部加热技术、控制轧制、控制冷却技术、卷取机的改进技术(如助卷辊液压踏步控制、卷筒多级涨缩等)、半无头(长铸坯)、无头(粗轧后飞焊)轧制技术、连铸坯的直接热装(DHCR)技术、连铸坯的直接轧制(HDR)技术和薄(中厚)板坯连铸连轧技术等。

有人将20世纪90年代的薄板坯连铸连轧称为第四阶段(第四代),以超薄带钢无头、半无头连铸连轧为特征。

热轧带钢厂工艺设备简介1. 前言热轧带钢是一种钢材制造工艺,常用于制造汽车、钢轨、机械设备等领域的零部件。

热轧带钢厂是进行热轧带钢生产的工厂,工艺设备是实现该生产过程的核心设备。

本文将简要介绍热轧带钢厂的工艺设备。

2. 设备概述热轧带钢厂的工艺设备主要包括轧机、剪切机、加热炉、冷却设备等。

这些设备在热轧带钢生产过程中起着关键作用。

2.1 轧机轧机是热轧带钢厂最重要的设备之一。

它通常由多组辊子组成,用于将钢坯加热至一定温度后进行不断轧制,最终得到所需的带钢产品。

在轧机中,钢坯经过初轧、中轧和精轧等多道工序,不断压制和拉伸,以达到所需尺寸、形状和物理性能。

2.2 剪切机剪切机用于将轧制好的带钢进行截断,得到符合需求的长度。

剪切机通常由切割刀和切割机构组成,能够实现高速、精确地切割带钢。

根据生产需求,剪切机可以实现不同长度的切割,从而满足不同客户的要求。

2.3 加热炉加热炉是热轧带钢生产过程中必不可少的设备之一。

它用于将待轧的钢坯加热至适宜的温度,以提高钢材的可塑性和变形能力。

加热炉通常采用燃煤或燃气进行加热,通过调节加热温度和时间,确保钢坯达到合适的加热状态,进而得到理想的带钢产品。

2.4 冷却设备冷却设备用于对热轧带钢进行快速冷却,以使其达到所需的硬度和强度。

冷却设备通常采用水冷方式,将高温带钢迅速冷却至室温。

冷却速度的控制将影响到带钢的物理性能,因此冷却设备的性能和调节能力至关重要。

3. 工艺流程热轧带钢厂的工艺流程一般可分为以下几个步骤:原料准备、加热处理、热轧和冷却处理等。

3.1 原料准备热轧带钢的主要原料是钢坯,通常为连铸坯或熔炼坯。

这些钢坯首先经过验收和质检,然后进行切割和准备。

3.2 加热处理将预先准备好的钢坯送入加热炉进行加热处理。

加热炉通常采用连续式或间歇式加热方式,根据钢材的种类和加热要求,设定合适的加热温度和时间。

3.3 热轧加热处理后的钢坯进入轧机进行热轧。

轧机通过多组辊子的不断轧制,将钢坯逐步压制和拉伸成所需的尺寸和形状。