三、热轧带钢设备及控制04(立辊轧机)

- 格式:pdf

- 大小:6.50 MB

- 文档页数:23

轧钢机的定义狭义的定义:直接轧制钢材的机械设备广义的定义:用于轧制钢材所需的全部设备轧钢机械设备的组成主要设备:直接使轧件产生塑性变形的设备--轧钢机主机列,包括:工作机座、接轴、齿轮机座、减速机、联轴节、主电机辅助设备:主设备以外的各种设备,包括:加热炉、剪切机、辊道、矫直机、包装机等各种设备轧钢机分类(主设备)按用途分类<1> 开坯机:将钢锭轧成钢坯(方坯、板坯、圆管坯)<2>型钢轧机:将方坯轧成型材<3>热轧板带轧机:将板坯轧制各种厚度的板材<4> 冷轧板带轧机:将热轧板轧成冷轧板<5>钢管轧机:将圆管坯轧制成无缝钢管<6>特种轧机:特殊用途的轧机按结构分类<1> 二辊式可逆:初轧机、轨梁轧机、中厚板不可逆:型钢连轧机<2> 三辊式:走上下两条轧制线<3> 三辊劳特式:中辊浮动<4> 四辊式:由两个工作辊和两个支承辊构成<5> 多辊式:由两个工作辊和多个支承辊构成,主要用于冷轧板带钢<6> 行星式:<7> 立辊式:<8> 万能式:立辊+平辊<9> H型钢轧机<10>斜辊式按布置分类(1)单机座式优点:轧机少,易操作缺点:成本相对较高(一个电机、一个减速机、一个齿轮机座带一个轧机)(2)横列式主要用于型钢轧机,一个电机带多个轧机优点:(1)设备成本低;(2)可采用大规格原料,降低轧材成本;(3)头尾温差小,轧材尺寸教精确。

缺点:(1)后架轧辊的速度不能与增长的轧件长度相匹配;(2)轧件要横移,需设移钢机。

(3)纵列式一个电机分别带一个轧机,每架轧机轧完后进入下一架轧机。

优点:(1)产量高;(2)轧辊速度与轧件长度相匹配缺点:(1)厂房细长;(2)机械投资大(4)连续式一个电机分别带一个轧机,轧件同时进入每架轧机,常用于冷轧。

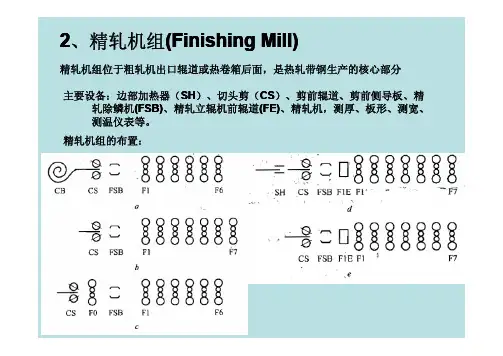

2、精轧机组(Finishing Mill)精轧机组位于粗轧机出口辊道或热卷箱后面,是热轧带钢生产的核心部分主要设备:边部加热器(SH)、切头剪(CS)、剪前辊道、剪前侧导板、精轧除鳞机(FSB)、精轧立辊机前辊道(FE)、精轧机,测厚、板形、测宽、测温仪表等。

精轧机组的布置:2.1 边部加热器位置:切头剪前。

作用:补偿中间坯边部温度,使其与中部温度一致。

边部与中部温差100℃,造成组织性能不均,轧辊边部磨损大。

升温:80~26080~260 ℃针对钢种:冷轧深冲钢、硅钢、不锈钢、合金钢分类:火焰型:带保温罩和煤气烧嘴。

电磁感应型:悬挂式移动型边部加热器结构2.2 切头剪位置:粗轧机后精除鳞机前。

作用:将温度低、形状不良的中间坯头部切除,便于轧件顺利通过精轧机、输出辊道进入卷取机,防止对钢和轧辊表面硌痕。

形式:转鼓式:结构简单,可分别安装不同形状的剪刃分别切头/尾。

mm 。

最大剪切厚度6060mm单侧传动式:双侧传动式:异步剪切式:剪切断面质量好,不连刀。

mm,只有一对剪刃。

曲柄式:剪刃垂直剪切,剪切厚度范围大,最大8080mm转鼓式曲柄式转鼓剪2.3 精轧除鳞机(FSB)位置:精轧机入口。

作用:去除中间坯表面的二次氧化铁皮。

为适应中间坯厚度变化,保证最佳除鳞效果,喷嘴喷射高度可调节。

精轧除鳞机结构2.4 精轧前立辊(F1E )位置:位于F1轧机前。

作用:进一步控制带钢宽度,提高宽度精度,改善边部质量。

侧压量:最大2020mm(mm(坯厚6060mm)mm) 轧制力:最大100吨功能;AWC精轧前立辊结构RALRALRAL。

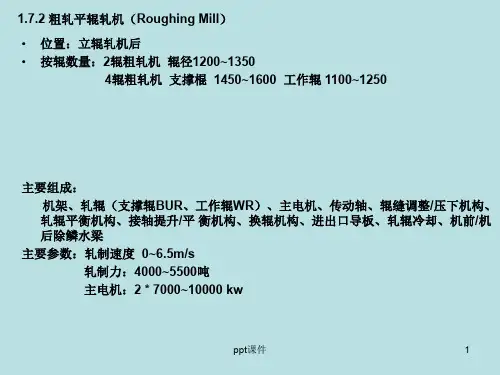

热轧板带钢立辊轧机主传动型式归纳分析周兴杰【摘要】Main drive forms of rough rolling vertical roll mill for plate and strip rolling line have been described, and main drive structures and features for various forms of vertical mill as well as advantages and shortcomings of vari-ous main drive forms have been summarized.%介绍了对热轧板带钢粗轧立辊轧机的主传动型式,归纳了各种型式立辊轧机的主传动结构和特点,总结了各种主传动型式的优势与不足。

【期刊名称】《中国重型装备》【年(卷),期】2015(000)002【总页数】5页(P7-11)【关键词】粗轧立辊轧机;主传动;型式【作者】周兴杰【作者单位】中国第二重型机械集团公司设计研究院,四川618000【正文语种】中文【中图分类】TG333.7+1在带钢和中宽厚板热轧生产线中,粗轧立辊轧机是轧线的主要设备之一。

其主要功能是对板带材控宽、破鳞、改善板坯的边部组织和形状。

粗轧立辊轧机的结构型式较多,决定立辊轧机型式的因素是主传动型式和侧压传动型式,其中最主要的因素是主传动型式。

本文介绍了热轧板带钢轧线粗轧立辊轧机的主传动结构型式、各型立辊轧机主传动型式结构简图和特点。

立辊轧机主传动是指驱动立辊转动,并为立辊提供轧制力矩,实现钢锭或连铸坯在宽度方向的轧制变形。

立辊轧机主传动可分为上传动、下传动两大类。

轧制力矩从立辊上部传入,主传动装置位于机架上方,称之为上传动;轧制力矩从立辊下部传入,主传动装置位于机架下方,称之为下传动。

上传动中又分为单台立式电机传动、双台立式电机传动、下置式双台立式电机传动、单台卧式电机传动、双台卧式电机传动,其中单台立式电机传动和单台卧式电机传动均有两种结构;下传动分为含同步轴的双台卧式电机传动和不含同步轴的双台卧式电机传动。

热轧带钢轧机弯辊控制技术科研开发方案北京科技大学压加系2000年6月12日主要内容●热轧带钢轧机弯辊控制技术开发计划●北京科技大学现有的软、硬件条件●科研费用估算●参与此项目的开发人员名单热轧带钢轧机弯辊控制技术开发计划对国内外热轧带钢生产技术进行调研国际连机检索国内外热轧带钢生产技术,并实地考察国内引进的热轧带钢生产工艺及装备的实际运行状况,对其中的弯辊控制技术进行分析研究,进而提出先进的弯辊控制技术。

对在弯辊控制技术下热轧带钢生产中所涉及到的相关问题进行现场测试及实验室模拟现场测试在弯辊控制技术下热轧带钢生产工艺参数、工作辊的磨损、轧件的凸度及平直度之间的相互关系,建立有关的统计模型;实验室模拟热轧带钢生产过程,测试轧件与轧辊之间的热传导系数、摩擦系数及轧件的变形抗力等数据。

热轧带钢轧制过程的有限元模拟根据物理模拟所得到的边界条件,采用全三维大变形热力耦合弹塑性有限元法,对热轧带钢的轧制过程进行模拟。

在模拟时,考虑轧辊的变形、轧件与轧辊及环境的热交换等。

根据模拟结果,建立有关模型轧辊热变形模型;轧制压力和弯辊力作用下的辊系挠曲变形及辊缝模型;不同辊缝条件下的可能板形缺陷预报;工作辊轴向力预报模型;工作辊的磨损预报模型;轧件在轧制过程中的横向和纵向流动分析模型;根据轧件的应力分布情况、轧件在轧制过程中的横向及纵向流动情况来研究凸度、平直度的相关机理。

对凸度、平直度实施在线调节控制与重庆设计院共同选择具备条件的热轧合作厂家,利用开发的模型对轧件的凸度、平直度进行实时调节控制,以些来对模型进行检验、修正。

现有的软、硬件条件北京科技大学压加系在材料塑性变形过程计算机模拟领域有很强的人员配备,共有博士生导师2名,3名教授以及副教授、讲师、博士后、博士生等二十余人,同时具有良好的软、硬件工作环境已与德国阿亨工业大学塑性成型研究所及MARC,MSC,ANSYS软件公司联合组织过五次学术研讨会,近年来,就材料塑性加工过程计算机模拟的研究在国内外学术刊物上发表论文50余篇,毕业硕士生16名,博士生12名,出版有关专著,译著3部。

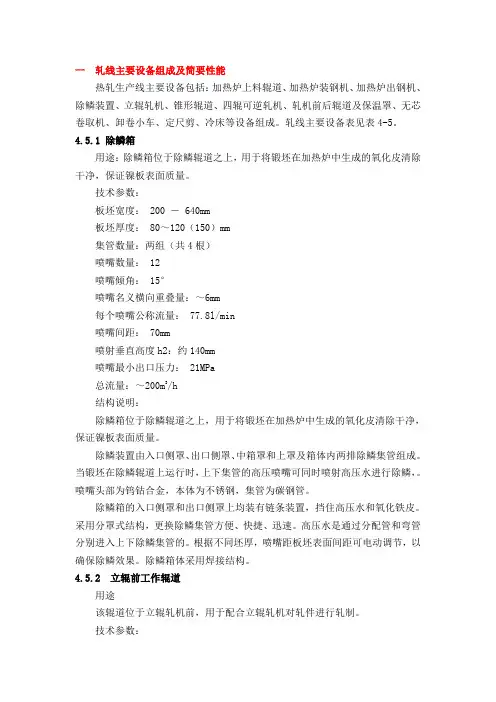

一轧线主要设备组成及简要性能热轧生产线主要设备包括:加热炉上料辊道、加热炉装钢机、加热炉出钢机、除鳞装置、立辊轧机、锥形辊道、四辊可逆轧机、轧机前后辊道及保温罩、无芯卷取机、卸卷小车、定尺剪、冷床等设备组成。

轧线主要设备表见表4-5。

4.5.1 除鳞箱用途:除鳞箱位于除鳞辊道之上,用于将锻坯在加热炉中生成的氧化皮清除干净,保证镍板表面质量。

技术参数:板坯宽度: 200 - 640mm板坯厚度: 80~120(150)mm集管数量:两组(共4根)喷嘴数量: 12喷嘴倾角: 15°喷嘴名义横向重叠量:~6mm每个喷嘴公称流量: 77.8l/min喷嘴间距: 70mm喷射垂直高度h2:约140mm喷嘴最小出口压力: 21MPa总流量:~200m3/h结构说明:除鳞箱位于除鳞辊道之上,用于将锻坯在加热炉中生成的氧化皮清除干净,保证镍板表面质量。

除鳞装置由入口侧罩、出口侧罩、中箱罩和上罩及箱体内两排除鳞集管组成。

当锻坯在除鳞辊道上运行时,上下集管的高压喷嘴可同时喷射高压水进行除鳞,。

喷嘴头部为钨钴合金,本体为不锈钢,集管为碳钢管。

除鳞箱的入口侧罩和出口侧罩上均装有链条装置,挡住高压水和氧化铁皮。

采用分罩式结构,更换除鳞集管方便、快捷、迅速。

高压水是通过分配管和弯管分别进入上下除鳞集管的。

根据不同坯厚,喷嘴距板坯表面间距可电动调节,以确保除鳞效果。

除鳞箱体采用焊接结构。

4.5.2 立辊前工作辊道用途该辊道位于立辊轧机前,用于配合立辊轧机对轧件进行轧制。

技术参数:型式:单独传动辊数: 7辊子直径:Ø300mm辊身长度: 800mm辊距: 400mm辊面速度: 0-3.5 m/s功率: AC 7.5 KW设备组成及结构说明:该组辊道由辊子传动装置、辊子装配、辊道架、盖板等组成。

电机直接通过传动接轴传动辊道辊子。

辊子两端装有双列向心滚子轴承,轴承安装在整体的轴承座内,轴承座通过螺栓把合在辊道架上。

2022年热轧电气设备运维工试卷和答案(8)共3种题型,共95题一、单选题(共30题)1. 6SE70变频器F011故障原因是()A:输入电流过高B:输入电流过低C:输出电流过高D:输出电流过低【答案】:C【解析】:卷取2.两个10uF的电容并联后总电容量为()uF。

A:10B:5C:20【答案】:C【解析】:加热3.1450线层流冷却出口的红外测温仪的最主要的作用是()。

A:贸易重要参数B:二次设定C:模型自学习D:只用于观察带钢温度【答案】:A【解析】:仪表4.精轧电动压下MTS的数据信号类型为(),分辨率为0.001mm。

A:格雷码B:二进制C:十进制D:都不是【答案】:A【解析】:精轧5.以下那个选项是ABB工业机器人的工件数据()A: robtargetB:wobjdataC:tooldataD:worldzoom【答案】:B【解析】:卷取6.1450线精轧HMI服务器断网或死机后,怎样快速恢复避免故障?A:重启主机B:拔网线到备用服务器C:重启软件D:更换网卡【答案】:B【解析】:精轧7.逆变器的任务是把()。

A:交流电变成直流电B:直流电变成交流电C:交流电变成交流电D:直流电变成直流电【答案】:B8.设三相异步电动机额定电流In=10A,进行频繁的带负载起动,熔断体的额定电流应选()。

A:10AB:15AC:50A【答案】:C【解析】:加热9.在三相交流供电系统中,一个△联结的对称三相负载,若改接成Y 联结,则其功率为原来的()。

A:3倍B:1/3倍C:1/2倍【答案】:B【解析】:传动10.炉区检修做法错误的是()。

A:随身携带CO报警仪,并确认CO报警仪检测正常B:办理检修挂牌手续C:办理进入煤气区域登记手续D:随身携带CO2报警仪,并确认CO2报警仪检测正常【答案】:D11.伺服阀插头D管脚的功能()。

A:阀芯实际位置B:反相指令信号C:指令信号D:给定信号输入(4-20MA +-10V)【答案】:C12.S7400 电源模块BATT2F指示灯含义()。

1700热轧带钢⽣产线及设备的毕业设计论⽂.docx板带材⽣产技术⽔平不仅是冶⾦⼯业⽣产发展⽔平的重要标志,也反映了⼀个国家⼯业与科学技术发展的⽔平。

建设现代化的热轧宽带钢轧机要满⾜现代⼯业对热轧板品种质量的要求。

最终产品的质量取决于连铸坯的质量,传统厚度的板坯连铸⼯艺明显优于薄板坯连铸⼯艺。

薄板坯连铸连轧更适于⽣产中低档板材品种,在薄规格产品⽣产⽅⾯具有明显优势。

为了满⾜⾼质量和⾼性能板材要求,采⽤厚板坯常规连轧⽣产⽅式更合理。

基于这些考虑,本次设计结合唐钢1700mm、本钢1700mm、宝钢1580mm、鞍钢1780mm 热轧⽣产线设计了200万吨的1700mm常规热连轧⽣产线。

在此设计中详细地介绍了加热、粗轧、热卷取、精轧、冷却、卷取等⼀系列过程。

其中精轧机选⽤六架⼤断⾯牌坊和⾼吨位轧制⼒轧机,采⽤ HC轧机、CVC轧机、⼯作辊正弯辊(WRB)技术和厚度⾃动控制(AGC)等技术来控制板型和厚度。

另外,为提⾼轧件温度,减少头尾温差,在精轧前采⽤⽆芯轴隔热屏热卷箱。

设计中涉及的技术参数⼤部分取⾃现场的经验数值,⽤到的部分公式也是来⾃于实际的经验公式。

关键词: 常规热连轧;热卷箱;层流冷却;厚度⾃动控制引⾔板带产品的技术要求具体体现为产品的标准,包括四个⽅⾯:(1)尺⼨精度⾼。

板带钢⼀般厚度⼩、宽度⼤,厚度的微⼩波动将引起使⽤性能和⾦属消耗的巨⼤变化,板带必须具备⾼精度尺⼨。

(2)⽆板形缺陷。

板带越薄,对板形不均的敏感性越⼤。

(3)保证表⾯质量。

板带表⾯不得有⽓泡、结疤、拉裂、刮伤、折叠、裂缝、夹杂和氧化铁⽪压⼊。

(4)具备优良性能。

板带钢的性能要求主要包括机械性能、⼯艺性能和某些钢板的特殊物理或化学性能。

⽬前传统热轧宽带钢轧机采⽤的特⾊技术有:(1)连铸坯热装和直接热装。

该技术要求炼钢和连铸机稳定⽣产⽆缺陷板坯;热轧车间最好和连铸机直接连接,以缩短传送时间;在输送辊道上加设保温罩及在板坯库中设保温坑;板坯库中要具有相应的热防护措施。