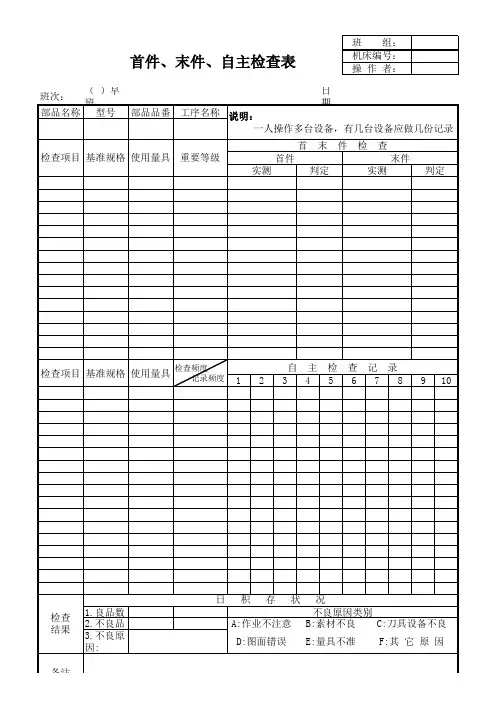

五金制品首件末件检查记录表

- 格式:xls

- 大小:80.50 KB

- 文档页数:3

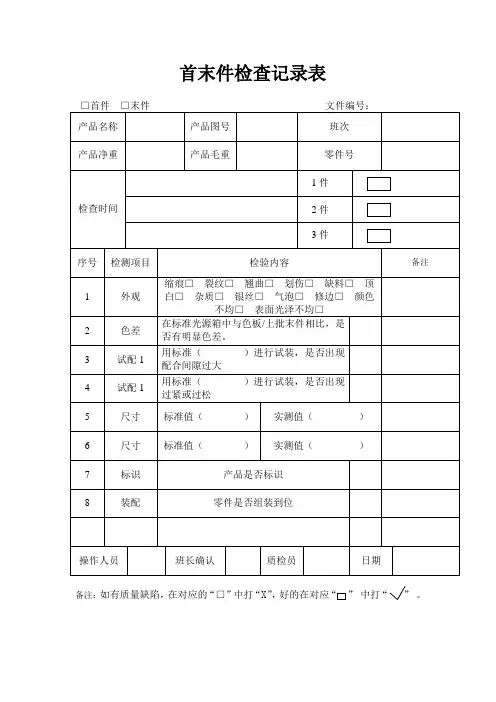

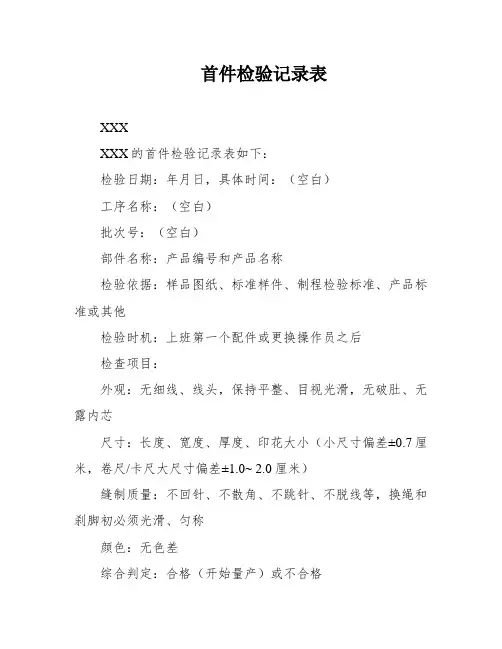

首件检验记录表

XXX

XXX的首件检验记录表如下:

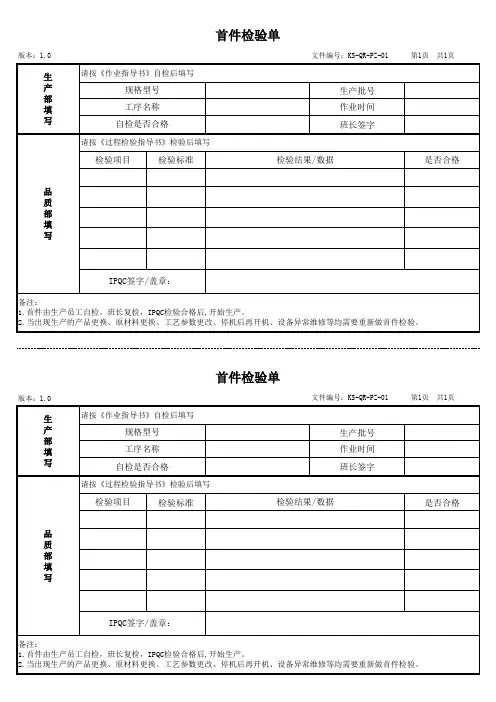

检验日期:年月日,具体时间:(空白)

工序名称:(空白)

批次号:(空白)

部件名称:产品编号和产品名称

检验依据:样品图纸、标准样件、制程检验标准、产品标准或其他

检验时机:上班第一个配件或更换操作员之后

检查项目:

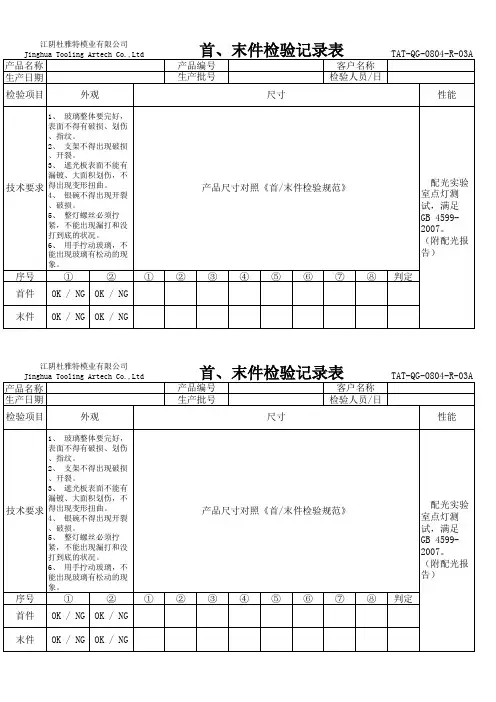

外观:无细线、线头,保持平整、目视光滑,无破肚、无露内芯

尺寸:长度、宽度、厚度、印花大小(小尺寸偏差±0.7厘米,卷尺/卡尺大尺寸偏差±1.0~ 2.0厘米)

缝制质量:不回针、不散角、不跳针、不脱线等,换绳和刹脚初必须光滑、匀称

颜色:无色差

综合判定:合格(开始量产)或不合格

检查标准、检查方式、检查结果描述和判定都需要填写。

如果发现不合格项,需要填写品质异常报告处理单并停止生产。

生产现场确认需要签名。

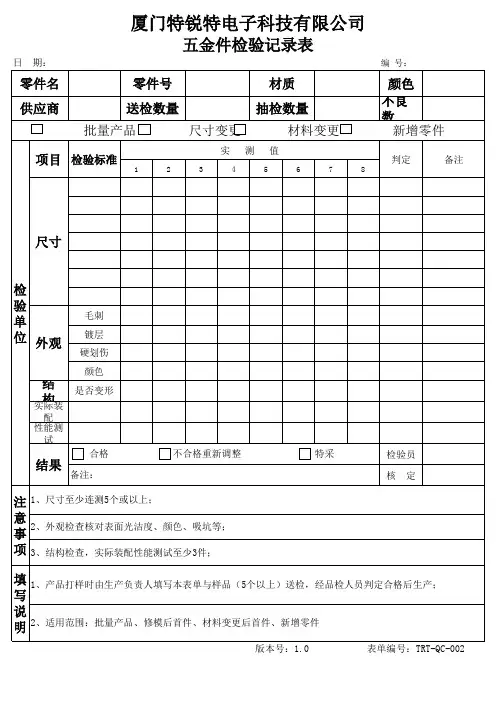

批量生产日期班组序号检验项目缺陷类别检验情况结果判定B B B B B B B AA B A B 4包装C日期签名日期123外观结构尺寸性能检 验 判 定审 核□合格 □不合格□合格 □不合格签名五金件尺寸应符合设计、使用要求,符合样品要求。

五金件装配时应能方便的组合、紧固,无位置偏差及装配不到位(过松、过紧)的现象。

五金件经24h盐雾试验(5 %盐雾浓度)后无明显锈蚀。

以90°折弯扣板折弯处覆膜无开裂、脱胶。

涂层的硬度用2H铅笔在表面划纵横3条线,擦拭后无明显划痕。

包装箱应完好,不易碰伤、损坏五金件;五金件无灰尘,存放于阴凉、干燥处。

焊点(若有)大小均匀,平整圆滑,无焊穿、虚焊及周边焊渣等;镀层(若有)均匀,无露底现象。

接地标识(若有)清晰,无缺损。

同一块扣板不同位置色差值△E<0.6,扣板与样品相比色差值△E不超过1.2。

扣板表面的气泡、杂色、凹凸点高度0.5mm以下不超过3个,0.5mm以上不超过1个。

扣板表面无生锈、掉漆、漏底、脏污。

手摸(型材条①区)有触感的深刮痕,不允许有;手摸无触感的浅刮痕,不超过1处,长度不超过3mm。

手摸(型材条②区)有触感的深刮痕,不超过1处,长度不超过5mm;手摸无触感的浅刮痕,不超过3处,每处长度不超过5mm。

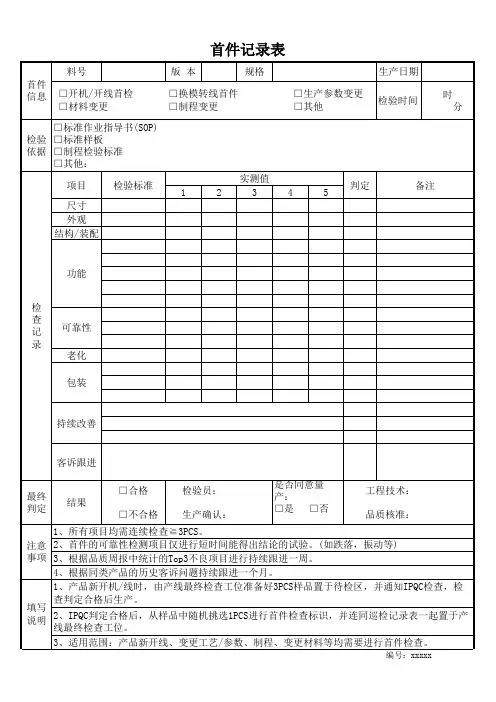

嘉兴市日信塑胶实业有限公司五金首件记录表产品型号/名称检验标准钣金件、五金件无锋利外缘外露,无灰尘,无褶皱、缺损、拉裂、拉伸不均匀;镀锌件成型弯角处允许有拉伤痕,但不得明显深入基体。

保管部门:品质技术部 保存期限:2年 Form No:Q/RS-QC-07。

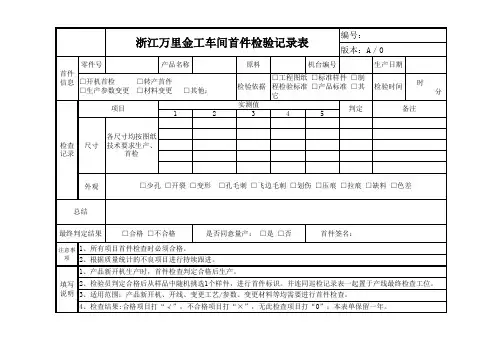

机号产品名称班 组生产日期检验时间 时 分实测值123123116217318419520621722823924102511261227132814291530外观机号产品名称班 组生产日期检验时间 时 分实测值123123116217318419520621722823924102511261227132814291530外观判定加工工艺编号:版本:A/0□开机首检 □换刀首件 □交接班首件□生产参数变更 □材料变更 □其他:□沙孔 □开裂 □变形 □起皱、叠料 □孔毛刺 □边毛刺 □划伤 □压痕 □拉痕 □缺料 □尺寸 □焊渣最终判定结果检验标准实测值2、检验员判定合格后从样品中随机挑选1个样件,进行首件标识。

并连同巡检记录表一起置于产线最终检查工位。

□首检 □末检 □巡检□首检 □末检 □巡检注意事项填写说明检验依据□工程图纸 □标准样件□制程检验标准 □产品标准 □其它检验标准项目项目成品/半成品(首末件检验/巡检)记录表4、检查结果:合格项目打“√”,不合格项目打“×”,无此检查项目打“0”;本表单保留一年。

版本:A/0检查记录□工程图纸 □标准样件□制程检验标准 □产品标准 □其它检验标准实测值尺寸检验记录(批量生产: PCS ;抽样数: PCS ;记录: PCS)判定3、适用范围:产品新开机、开线、修模、变更工艺/参数、变更材料等均需要进行首件检查。

1、首检 /末检/巡检,所有项目均需连续检查最少3件(成品凡属于计数值抽样,其接收标准为(0,1)/GB2828-2003抽样方案。

2、根据质量统计的不良项目进行持续跟进。

1、产品新开机生产时,由最终工序准备好3个样件置于待检区,并通知IPQC检验员,检查判定合格后生产。

检查记录项目判定检验依据加工工艺判定□开机首检 □换刀首件 □交接班首件□生产参数变更 □材料变更 □其他:□A:合格继续生产 □B:不合格、重新调机□C:不能生产停机 □D:条件认可调机师/检验员签名:尺寸检验记录(批量生产: PCS ;抽样数: PCS ;记录: PCS)检验标准项目编号:1、首检 /末检/巡检,所有项目均需连续检查最少3件(成品凡属于计数值抽样,其接收标准为(0,1)/GB2828-2003抽样方案。