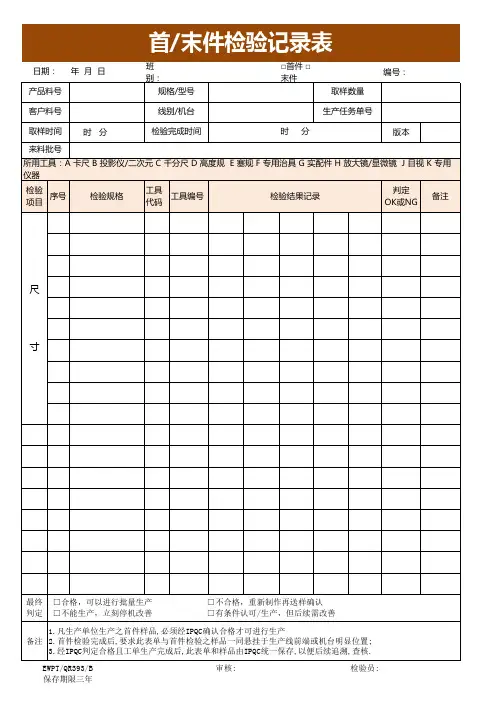

首末件比较表

- 格式:doc

- 大小:59.50 KB

- 文档页数:2

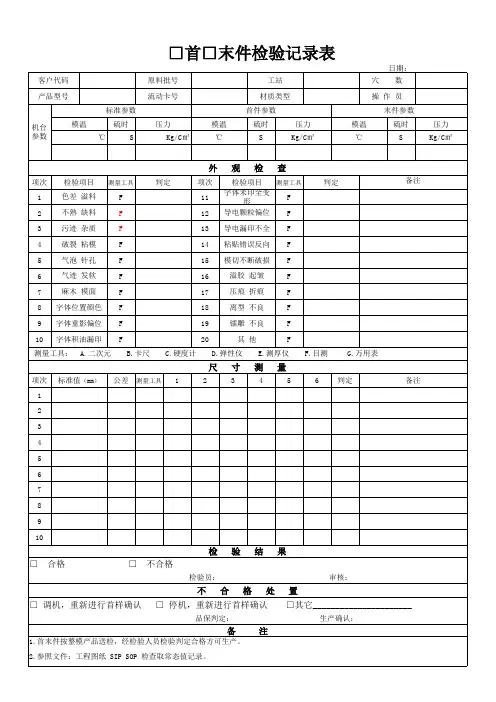

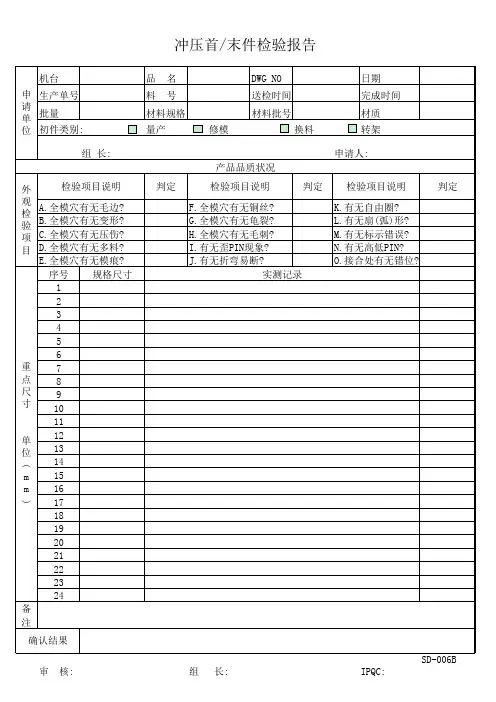

压铸首末件及定时检验规范(ISO9001:2015)1 范围本文件规定了压铸工序上一班末件、本班首末件检验及定时检验方法。

本程序适用于压铸事业部首末件检验及定时检验的质量控制。

2 术语和定义压铸首件:指每班开工、异常停机、人员变更、技术文件变更、技术方法变更、技术参数变更、换模、修模(含粑件)、换字头、换状态时,出现上述任一情况下开始生产后压铸工自检合格5~10件产品中抽取的样本。

压铸末件:压铸工每班下班时最后一件带浇口、集渣包、排气槽的尾件。

定时检验:在每小时的整点时刻对产品实施的质量检验的过程。

3 规范性引用文件无4 职责4.1 压铸生产部负责首末件及定时检验的实施。

4.2 质量控制部门负责首末件及定时检验的实施情况的监督检查。

5 管理要求5.1 压铸工序首末检验及定时检验5.1.1 首末件检验及定时检验标准:压铸工对照“压铸首件送检通知单”项目、检验作业指导书、修模通知等技术标准中的所有项目采取目测的方式进行自检,压铸班长、巡检对照检验作业指导书、修模通知等技术标准中的所有项目采取目测的方式进行互检、专检。

5.1.2 上一班的末件检验:压铸工对上一班的末件进行自检,自检合格后放在指定工作台上,由压铸班长、巡检分别进行互检、专检。

5.1.3 本班首件检验5.1.3.1 压铸工在开始生产压铸首件时,先去除首件浇冒口、飞皮,并对首件进行检验后,填写“压铸首件送检通知单”随首件交质量专检台,涉及换模、换字头、修模后的首件产品,压铸工应将修模前的样件和修模后的首件一同送质量专检台,并在“压铸首件送检检查记录”上登记。

5.1.3.2 压铸巡检按检验作业指导书、修模通知等要求对本班首件产品的尺寸及外观进行全面检查,涉及盖类字样位置检测的必须进行划线检查,并在“压铸首件送检检查记录”上进行记录。

5.1.3.3 有打磨要求的盖类产品在首件检验合格后,压铸巡检安排将上述产品交表面处理工序进行试打磨验证,表面处理工序应在30分钟内完成试打磨验证,打磨巡检确认效果并在“盖类产品打磨验证记录表”上记录。

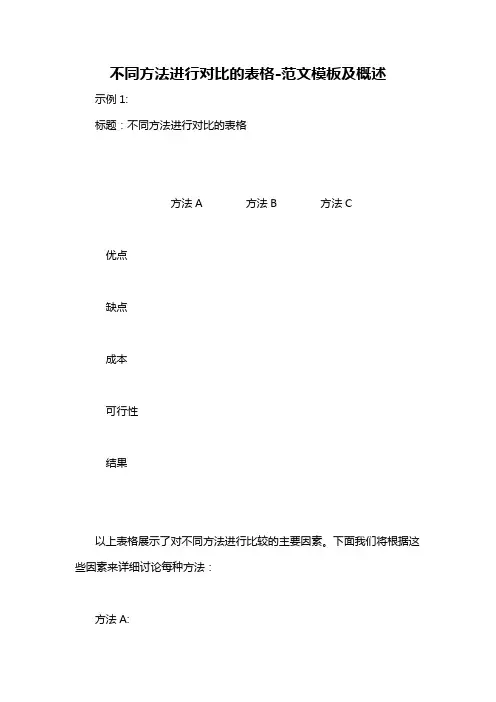

不同方法进行对比的表格-范文模板及概述示例1:标题:不同方法进行对比的表格方法A 方法B 方法C优点缺点成本可行性结果以上表格展示了对不同方法进行比较的主要因素。

下面我们将根据这些因素来详细讨论每种方法:方法A:优点:- 描述方法A的优点缺点:- 描述方法A的缺点成本:- 描述方法A所需的成本(例如人力、材料、设备等)可行性:- 描述方法A的可行性(例如实施难度、资源需求等)结果:- 描述方法A的预期结果或效果方法B:优点:- 描述方法B的优点缺点:- 描述方法B的缺点成本:- 描述方法B所需的成本可行性:- 描述方法B的可行性结果:- 描述方法B的预期结果或效果方法C:优点:- 描述方法C的优点缺点:- 描述方法C的缺点成本:- 描述方法C所需的成本可行性:- 描述方法C的可行性结果:- 描述方法C的预期结果或效果通过对比这些因素,我们可以得出以下结论(根据实际情况进行分析和总结)。

示例2:标题:不同方法进行对比的表格-方法1 方法2 方法3优点- 有效果- 简单易操作- 高效率- 成本较低- 可重复利用- 结果准确- 能解决常见问题- 可定制化- 适用范围广-缺点- 有副作用- 需要专业知识- 资源消耗高- 长期使用影响健康- 使用技巧需学习- 部分人群不适- 结果相对较慢- 时间花费较多- 有限制条件-适用场景- 日常生活中- 学术研究中- 工业生产中- 商业环境- 艺术创作中- 医学领域- 体育运动中- 娱乐休闲中- 农业领域-结论- 方法1是最佳选择- 方法2具有灵活性- 方法3效果突出-以上表格列出了不同方法的主要优点、缺点和适用场景。

通过对比分析,可以得出结论,不同方法在不同的情境下有其独特的优势,选择合适的方法取决于具体需求和目标。

请根据实际情况进行选择。

示例3:标题:不同方法进行对比的表格内容:在进行对比研究时,使用表格可以清晰地展示不同方法之间的差异和相似之处。

以下是一个表格示例,用于比较不同方法的关键要素。

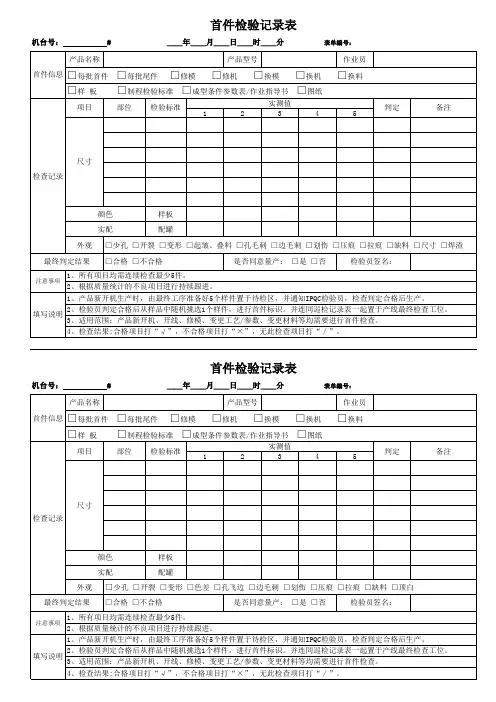

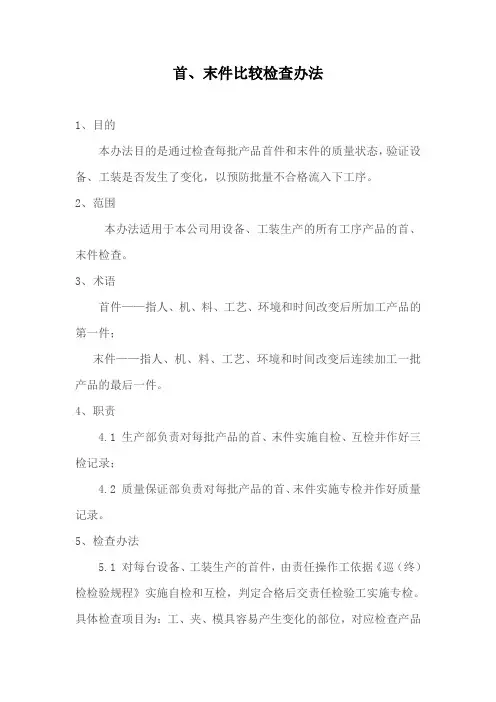

首、末件比较检查办法

1、目的

本办法目的是通过检查每批产品首件和末件的质量状态,验证设备、工装是否发生了变化,以预防批量不合格流入下工序。

2、范围

本办法适用于本公司用设备、工装生产的所有工序产品的首、末件检查。

3、术语

首件——指人、机、料、工艺、环境和时间改变后所加工产品的第一件;

末件——指人、机、料、工艺、环境和时间改变后连续加工一批产品的最后一件。

4、职责

4.1 生产部负责对每批产品的首、末件实施自检、互检并作好三检记录;

4.2 质量保证部负责对每批产品的首、末件实施专检并作好质量记录。

5、检查办法

5.1 对每台设备、工装生产的首件,由责任操作工依据《巡(终)检检验规程》实施自检和互检,判定合格后交责任检验工实施专检。

具体检查项目为:工、夹、模具容易产生变化的部位,对应检查产品

的部位如:零件重要尺寸、装配定位孔、基准型面等;部件相对位置、尺寸等(用检具检查),判定合格后,责任人在产品上作好明确的标识并保存好该首件;然后作好相应记录。

5.2连续生产一批产品停机后,由责任操作工依据《巡(终)检检验规程》对末件实施自检和互检并判定合格后,交责任检验工实施专检,具体的检验项目及要求与首件检验相同。

5.3末件检验完成后,由责任操作人员和检验员一起对比检查该批产品的首、末件质量状态,如果质量状态一致,设备、工装可以顺利投入下一批的生产;如果状态发生了较大变化,经判定产品已超出了标准,该批产品必须执行《不合格产品控制程序》,同时通知技术人员进行分析,决定是否对工、夹、模具实施整改。

同时对末件检验情况和首、末件比较情况作好记录。