(2)切削用量

在切削用量中,切削速度对切削温 度的影响最大。 随着切削速度的提高,材料切除率 随之成正比例的增加。但随着切削速度 的提高,切屑变形相应减小,所以,切 削功和切削热虽然有所增高,但不可能 成正比例的增高,因此,切削温度也不 会成正比例的增高。

综上所述,切削用量对切削温度的 影响程度以切削速度为最大,进给量次 之,背吃刀量最小。 因此,若要切除给定的余量,又要 求切削温度较低,则在选择切削用量时, 应优先考虑采用大的背吃刀量,然后选 择一个适当的进给量,最后再选择合理 的切削速度。 上述切削用量选择原则是从最低切 削温度出发考虑的,这也是制订零件加 工工艺规程时,确定切削用量的原则。

• 螺卷屑 • 长紧卷屑: • 普通车床上 较好 • 发条状卷屑: • 重型机床上 较好

• 宝塔状卷屑: • 自动机或 自动线上较 好 • 崩碎屑 :

• 带状屑: • 高速切削塑性金属, 一般应力求避免 • C形屑 : • 切削一般碳钢和合 金钢时,采用带卷 屑槽的车刀时易得, 较好 • 长紧卷屑: • 普通车床上较好 • 发条状卷屑: • 重型机床上较好 • 宝塔状卷屑:

形成积屑瘤的条件: 主要决定于切削温度。在切削温度很 低时,切屑与前刀面间呈点接触,摩擦系数 μ较小,故不易形成粘结;在温度很高时, 接触面间切屑底层金属呈微熔状态,起润滑 作用,摩擦系数也较小,积屑瘤同样不易 形成通过切削实验和生产实践表明,在中 温情况下切削中碳钢,温度在300~380C° 时,积屑瘤的高度最大,温度在500~ 600C°时积屑瘤消失。

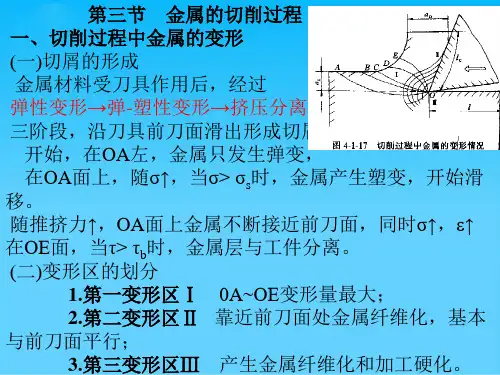

剪切滑移线与三个变形区示意图

切屑的类型

• 切屑的类型 由于工件材料不同,切削条件不同,切 削过程的变形也不同,所形成的切屑多种 多样。 通常将切屑分为四类: 带状切屑; 挤裂切屑; 单元切屑; 崩碎切屑。

![2[1].3金属切削过程](https://uimg.taocdn.com/6ade891aff00bed5b9f31d00.webp)