滑移,其间的摩擦属于内摩擦。

➢ 滑动区:切屑在脱离前刀面之前 ,与前刀面只在一些突出点接触, 切屑与前刀面之间的摩擦属于外摩 擦。

lf1

lf2

切屑与前刀面的摩擦

20

三 刀—屑接触区的变形与摩擦

前刀面变形区的特点

切屑流动速度不均匀:

v屑

表层流速大,底层流速小。

当 max s 时,v屑 0

滞留现象

a

ach ac

◆ 长度变形系数

l

lc lch

由于沿切屑宽度方向基本没有变形, 根据体积不变原理:

变形系数: a l

一般: 1 14

变形程度的表示

• 剪切角

• 剪切角越大,ach 越小

( ac 不变), 越小。

• 前角增大,剪切角增 大,变形减小。

15

变形程度的表示

剪应变

既然切削过程中金属变形的主要形式是剪切滑移,当然就可以用相对 滑移,来衡量切削过程的变形程度

2)由于出发点与实际差别较大(切削变形以剪切为主),故不精确。有 时等于1,甚至小于1(切削耐热合金,如钛合金时)。

17

变形程度的表示

几种表示变形程度的参数的比较 •剪应变:建立在纯剪切的观点上,最接近实际情况,是比较合理、精确的近似 (忽略了挤压)。

特点:

1)在 0 10 ~ 30, 5 ~ 35 , 增加, 下降

刀具 O

切屑根部金相照片

8

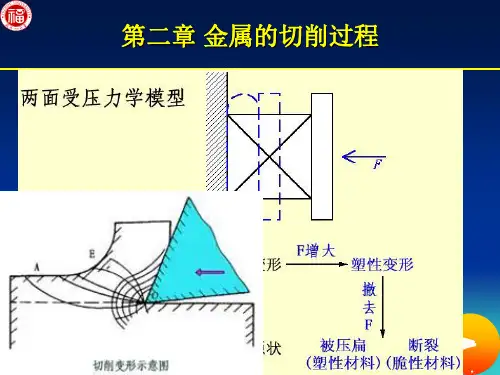

二、切削层金属的变形

1 三个变形区

➢ 第Ⅰ变形区:即剪切变形区,金属剪切滑移, 成为切屑。金属切削过程的塑性变形主要集中于 此区域。

Ⅱ Ⅰ

Ⅲ

特征:剪切滑移,晶粒拉长

➢ 第Ⅱ变形区:靠近前刀面处,切屑排出时受前 刀面挤压与摩擦,使靠近前刀面的的晶粒进一步剪 切滑移。