摩擦轮传动和挠性传动

- 格式:ppt

- 大小:855.00 KB

- 文档页数:49

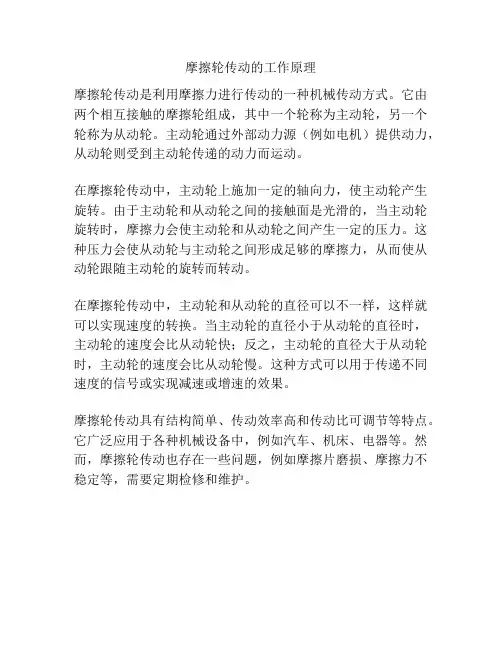

摩擦轮传动的工作原理

摩擦轮传动是利用摩擦力进行传动的一种机械传动方式。

它由两个相互接触的摩擦轮组成,其中一个轮称为主动轮,另一个轮称为从动轮。

主动轮通过外部动力源(例如电机)提供动力,从动轮则受到主动轮传递的动力而运动。

在摩擦轮传动中,主动轮上施加一定的轴向力,使主动轮产生旋转。

由于主动轮和从动轮之间的接触面是光滑的,当主动轮旋转时,摩擦力会使主动轮和从动轮之间产生一定的压力。

这种压力会使从动轮与主动轮之间形成足够的摩擦力,从而使从动轮跟随主动轮的旋转而转动。

在摩擦轮传动中,主动轮和从动轮的直径可以不一样,这样就可以实现速度的转换。

当主动轮的直径小于从动轮的直径时,主动轮的速度会比从动轮快;反之,主动轮的直径大于从动轮时,主动轮的速度会比从动轮慢。

这种方式可以用于传递不同速度的信号或实现减速或增速的效果。

摩擦轮传动具有结构简单、传动效率高和传动比可调节等特点。

它广泛应用于各种机械设备中,例如汽车、机床、电器等。

然而,摩擦轮传动也存在一些问题,例如摩擦片磨损、摩擦力不稳定等,需要定期检修和维护。

摩擦轮传动的特点摩擦轮传动是一种常见的传动方式,广泛应用于机械设备和工业生产中。

它利用摩擦力将动力从一个旋转的轴传递到另一个旋转的轴上,具有以下几个特点。

摩擦轮传动具有较高的传动效率。

摩擦轮传动采用摩擦作用实现动力传递,相比于其他传动方式,如齿轮传动、链条传动等,摩擦轮传动没有齿轮间的啮合间隙和链条的弯曲摩擦等损失,因此传动效率较高,通常可达到90%以上。

摩擦轮传动具有较大的传动比范围。

摩擦轮传动的传动比可以通过改变摩擦轮的直径比例来实现。

传动比的范围相对较大,可以从小到大或从大到小调整,满足不同传动需求。

这种特点使得摩擦轮传动广泛应用于各种机械设备中。

第三,摩擦轮传动具有较小的体积和重量。

相比于其他传动方式,摩擦轮传动结构简单,不需要复杂的齿轮机构或链条传动系统,因此可以减小传动装置的体积和重量。

这一特点对于空间有限的设备和移动设备尤为重要,在汽车、船舶、航空等领域得到广泛应用。

第四,摩擦轮传动具有较高的传动精度。

摩擦轮传动通过调整摩擦力的大小来实现传动,可以实现连续平滑的传动,传动精度较高。

同时,摩擦轮传动具有一定的防抖动和减振的能力,能够减小传动过程中的震动和噪音。

第五,摩擦轮传动具有较好的自锁性能。

摩擦轮传动的自锁性能较好,即在无外力作用下,传动装置能够保持稳定的位置。

这一特点使得摩擦轮传动在需要防止反转的场合得到广泛应用,如升降机、输送机等设备。

除了以上几个基本特点之外,摩擦轮传动还具有一些其他的特点。

例如,摩擦轮传动可以承受较大的负载和冲击载荷,适用于高负载和高冲击载荷的工况。

此外,摩擦轮传动还具有较好的温度适应性,能够在一定范围内适应不同的工作温度。

总结起来,摩擦轮传动具有高传动效率、大传动比范围、小体积和重量、高传动精度、良好的自锁性能等特点。

这些特点使得摩擦轮传动成为一种常用的传动方式,在各种机械设备和工业生产中起着重要的作用。

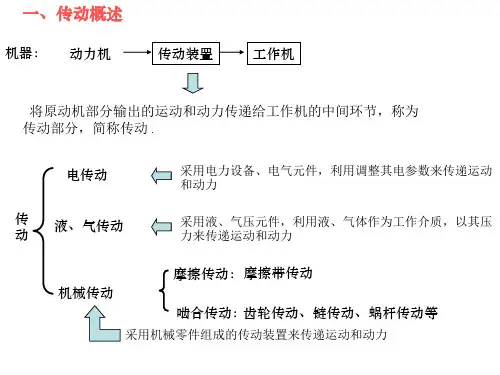

机械四大传动的分析与研究根据传动方式,机械传动可以分为啮合传动(如齿轮传动,蜗杆传动,链传动及蜗杆传动等),摩擦传动(如带传动,摩擦传动等)和推压传动(凸轮机构,棘轮机构等)三大类。

按照传动装置的结构可分为直接接触传动(如齿轮传动)、有中间挠性件的传动(如带传动)或有中间刚性件的传动(如连杆机构);根据传动比能否改变,机械传动可以分为固定传动比传动、可调传动比传动、变传动比传动。

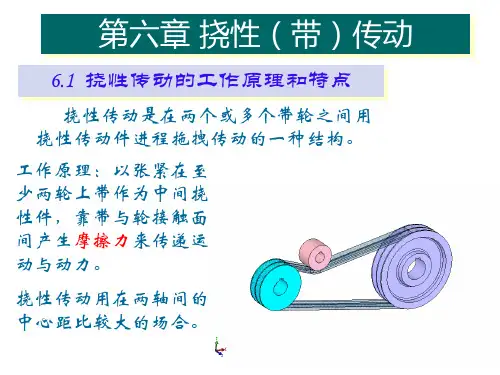

带传动是一种摩擦传动,由柔性带和带轮组成传递运动和(或)动力的机械传动,分摩擦传动和啮合传动。

带传动是利用张紧在带轮上的柔性带进行运动或动力传递的一种机械传动。

根据传动原理的不同,有靠带与带轮间的摩擦力传动的摩擦型带传动,也有靠带与带轮上的齿相互啮合传动的同步带传动。

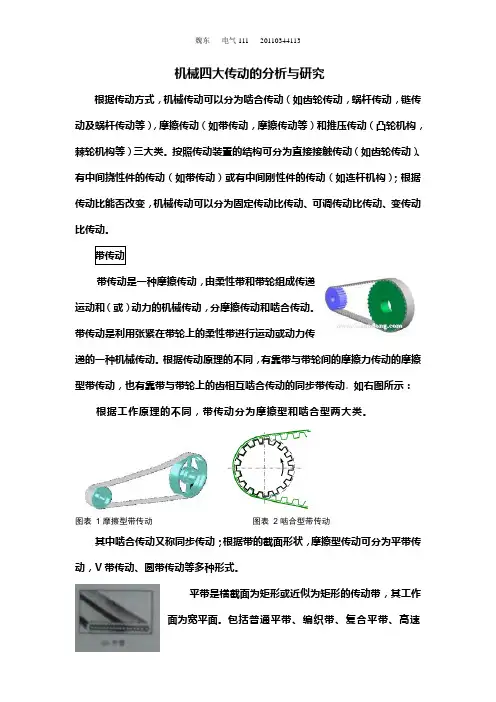

如右图所示:根据工作原理的不同,带传动分为摩擦型和啮合型两大类。

图表1摩擦型带传动图表2啮合型带传动其中啮合传动又称同步传动;根据带的截面形状,摩擦型传动可分为平带传动,V带传动、圆带传动等多种形式。

平带是横截面为矩形或近似为矩形的传动带,其工作面为宽平面。

包括普通平带、编织带、复合平带、高速带等。

普通平带由数层挂胶帆布粘和而成,有包边式和开边式两种。

V带是由一条或数条V带和V带轮组成的摩擦传动。

V带传动是靠V带的两侧面与轮槽侧面压紧产生摩擦力进行动力传递的。

与平带传动比较,V带传动的摩擦力大,因此可以传递较大功率。

V带较平带结构紧凑,而且V带是无接头的传动带,所以传动较平稳,是带传动中应用最广的一种传动。

1 V带传动的失效形式及设计准则根据带传动的工作情况分析可知,V带传动的主要失效形式是:⑴V带疲劳断裂:带的任一横截面上的应力将随着带的运转而循环变化。

当应力循环达到一定次数,即运行一定时间后,V带在局部出现疲劳裂纹脱层,随之出现疏松状态甚至断裂,从而发生疲劳损坏,丧失传动能力。

⑵打滑:当工作外载荷超过V带传动的最大有效拉力时,带与小带轮沿整个工作面出现相对滑动,导致传动打滑失效。

摩擦轮传动的原理、特点、类型及应用摩擦轮传动的原理摩擦轮传动是一种通过摩擦力传输动能的机械传动方式。

其原理基于摩擦力的作用,通过摩擦轮与传动带或传动鼓的接触,实现动力的传输。

摩擦轮通常由金属或橡胶制成,具有良好的摩擦性能。

摩擦轮传动的特点摩擦轮传动具有以下特点: - 高效传动:摩擦轮传动的传动效率较高,达到98%以上,能够高效地将动力传输到传动装置。

- 简单可靠:摩擦轮传动结构简单,部件少,运行可靠,维护保养方便。

- 起动平稳:摩擦轮传动起动平稳,不会产生突变的起动冲击。

- 可调速:通过改变摩擦轮的接触压力或改变传动带的张紧度,可以实现传动的调速功能。

- 传动比可变:通过更换不同直径的摩擦轮或传动带,可以实现传动比的变化。

摩擦轮传动的类型摩擦轮传动可以分为以下几种类型:平面摩擦轮传动平面摩擦轮传动是一种常见的摩擦传动方式,通过摩擦轮与平面上的带轮接触,将动能传输到传动带上。

这种传动方式结构简单,适用于低速大扭矩的传动场合。

V型摩擦轮传动V型摩擦轮传动是一种通过V型带与摩擦轮接触的传动方式。

V型带的横截面呈V形,能够更好地与摩擦轮接触,提高传动效率。

这种传动方式适用于高速小扭矩的传动场合。

锥形摩擦轮传动锥形摩擦轮传动是一种具有传动比变化功能的传动方式。

通过改变锥面与摩擦轮接触的位置,可以实现传动比的调整。

这种传动方式广泛应用于汽车变速器等需要频繁变速的场合。

摩擦轮传动的应用摩擦轮传动广泛应用于工业领域,以下是一些常见的应用场景:•汽车传动:摩擦轮传动在汽车中被广泛应用于变速器、离合器等传动系统,能够实现平稳、可靠的动力传输。

•机床传动:摩擦轮传动在机床中常用于传动主轴、进给轴等部分,具有高效、可靠的特点。

•电梯传动:摩擦轮传动被应用于电梯中,通过摩擦轮与钢丝绳接触,实现电梯的上升和下降。

•矿山设备传动:摩擦轮传动在矿山设备中应用广泛,能够承受大扭矩、高负荷的传动需求。

总之,摩擦轮传动凭借其高效、可靠的特点,在各个领域得到了广泛的应用。

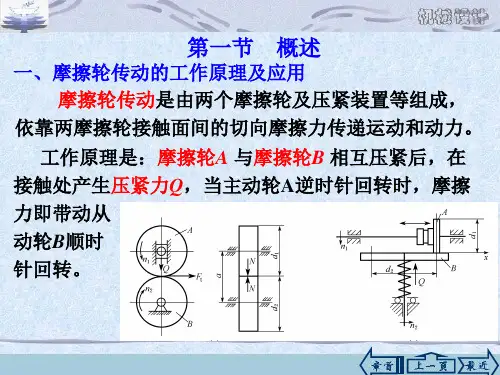

第二节摩擦轮传动、带传动和链传动2.1摩擦轮传动2.1.1摩擦轮传动的工作原理和特点1.摩擦轮传动的工作原理最简单的摩擦轮传动如图3-1所示,它是由两个摩擦轮、一个机架、一个压缩弹簧和一个滑块所组成,工作时,利用两个摩擦轮被互相压紧后在接触处产生的摩擦力来实现传动。

摩擦轮传动的摩擦力的大小为图3-1Ff=ƒQ式中Fƒ—摩擦力(N)ƒ—动摩擦因数(见表2-1)Q—两轮接触处的压紧力(N)从动轮2处产生的摩擦力矩Mf(N·mm)为Mƒ=Fƒr2=ƒQ r2式中r2—从动轮半径(mm)正常工作时应保证摩擦力矩不小于工作所需要的力矩。

如果不是这样,就会出现打滑,使传动失效。

为了传动可靠,引入可靠系数K(K=1.25-3),则摩擦传动的计算压紧力Q(N)为摩擦轮的宽度b(mm)可用两轮接触线上的许用单位压力[q]求出式中[q]—许用单位压力(N/mm)查表2-1。

为了保证两轮全宽接触,摩擦轮宽度b不宜过大,一般取b≤2r1。

2.传动比的计算如图3-1所示,如果要使两个摩擦轮在接触处不产生滑动,则接触点上两轮的线速度应该相等。

即摩擦轮传动在实际正常工作中,由于摩擦力的作用,使得摩擦轮在接触点两侧的弹性变形量不一样大,造成在两轮接触处产生相对滑动,称之为弹性滑动,故摩擦轮传动的实际传动比为式中ε—摩擦轮传动的弹性滑动率(即速度损失率),当两摩擦轮的材料为钢材时,ε≈0.2%;钢对夹布胶木时,ε≈1%;钢对橡胶时,ε≈3%;在一般计算时可不予考虑。

3.摩擦轮传动的特点1)传动平稳,运转时无噪声。

2)结构简单,制造方便。

3)过载打滑,可防止重要零件损坏。

4)传动形式可多种多样,故适用范围广。

5)由于存在弹性滑动,不能保证准确的传动比。

6)传动效率低,工作表面易磨损,易发热、不宜传递较大的力矩。

7)需要增加压紧装置,作用在轴和轴承上的力较大。

2.1.2摩擦轮传动的类型和应用摩擦轮传动按传动比是否固定,可分为定传动比和变传动比两大类。