QP-FCCA-045 最终检验标准程序

- 格式:doc

- 大小:66.00 KB

- 文档页数:3

最终检验程序一、检验时间最终检验要在发货日期前3天进行,并且保证合同数量80%包装并完成装箱。

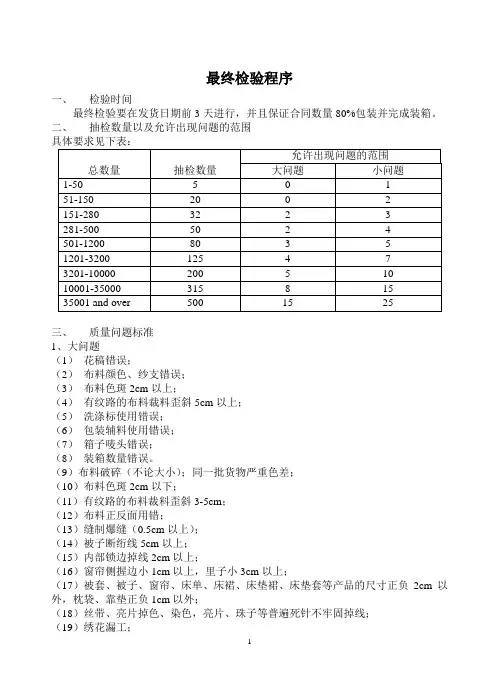

二、抽检数量以及允许出现问题的范围三、质量问题标准1、大问题(1)花稿错误;(2)布料颜色、纱支错误;(3)布料色斑2cm以上;(4)有纹路的布料裁料歪斜5cm以上;(5)洗涤标使用错误;(6)包装辅料使用错误;(7)箱子唛头错误;(8)装箱数量错误。

(9)布料破碎(不论大小);同一批货物严重色差;(10)布料色斑2cm以下;(11)有纹路的布料裁料歪斜3-5cm;(12)布料正反面用错;(13)缝制爆缝(0.5cm以上);(14)被子断绗线5cm以上;(15)内部锁边掉线2cm以上;(16)窗帘侧握边小1cm以上,里子小3cm以上;(17)被套、被子、窗帘、床单、床裙、床垫裙、床垫套等产品的尺寸正负2cm以外,枕袋、靠垫正负1cm以外;(18)丝带、亮片掉色、染色,亮片、珠子等普遍死针不牢固掉线;(19)绣花漏工;(20)绣线断线2cm以上;(21)同一件产品存在明显色差;(22)扣子残次、掉线;(23)被套无备用扣;(24)贴布绣花掉线1cm以上;(25)脏污4cm以上;(26)靠垫拉链残次;(27)同一产品上绣花面积、缝制线反底线达20%以上;(28)熨烫死折3cm以上、四边熨烫隐缝0.5cm以上;(29)靠垫拉链不配色;(30)靠垫填充棉克重不足或超重在15克以上;(31)套包产品存在明显色差;(32)套包的对称枕袋使用错误;(33)对称的窗帘包装错误为同一个花稿;(34)对包的枕袋大小差2cm以上;(35)包装袋破碎;(36)折叠显花错误;(37)箱子破损,封口不牢固;(38)唛头位置错误。

2、小问题(1)有纹路的布料裁料歪斜3cm以下;(2)布料双经纱3cm以上,色丝、油丝1cm以上,布料纱结、漏纱,布料绺丝、抽丝;(3)同一产品间轻微色差;(4)被套、被子、窗帘、床单、床裙、床垫裙、床垫套等产品的尺寸正负0-2cm,枕袋、靠垫正负0-1cm;(5)被套开口两端尺寸错,靠垫拉链缝制方向错误;(6)靠垫填充棉克重不足或超重15克;(7)被套钉扣锁眼错位;(8)扣数错误;(9)绣线断线2cm以下,绣花连线不净;(10)电脑绣接版错位、重针,死针不牢固;(11)同一产品上绣花面积、缝制线反底线达20%以下;(12)贴布绣花掉线1cm以下;(13)反包梗线松,梗线死针不牢固、断线;(14)丝带缝制掉线,亮片个别掉线;(15)窗帘侧握边小0-1cm,侧握边不直,窗帘正面狭带处缝制聚折;(16)窗帘狭带小于7.5cm;(17)枕袋、床单、床裙、床垫裙、床垫套等产品卷边尺寸错误;(18)内部锁边掉线2cm以下;(19)内部缝制线颜色错误;(20)内部线毛、色线;(21)缝制断线(0.5cm以下),重针1cm以上;(22)缝制针码、锁边线每英寸8针以下;(23)被子断绗线5cm以下;(24)洗标、日期标签、织标位置错误;(25)脏污4cm以下;(26)熨烫死折3cm以下(27)四边熨烫隐缝0.5cm以下;(28)对包的枕袋大小差2cm以下;(29)包装袋尺寸不合适;(30)包装袋上警告语、循环标、透气孔位置错误;(31)包装袋胶条粘度不够;(32)折叠不紧凑、不平整,显花偏位,显花面有线毛、脏污;(33)彩卡折痕使用错误,有脏污,同一批货物使用有色差;(34)尺寸贴、价格贴、条码、吊牌偏位、歪斜;(35)纸箱尺寸不合适,箱外条码的位置错误,漏用防割板,胶带颜色使用错误。

最终检验和试验控制程序1目的对出公司前的最终产品是否达到了规定要求进行检验和试验,确保不合格产品不出厂。

2 适用范围适用于本公司产品出公司前的最终检验和试验控制。

3 引用标准3.1 QS-9000《质量体系要求》第三版3.2 QG/LB01.01-2001《质量手册》第二版4 职责4.1 品保部负责产品的最终检验。

4.2 技术部负责提供检验标准等技术文件。

5 管理程序5.1 最终检验依据公司或与顾客签定的技术协议、产品图纸、有关产品标准及质量计划或检验指导书进行。

5.2 在进货检验、工序检验全部完成,报告齐全,并得到认可后,方可进行最终检验。

5.3 最终检验项目:a外观;b尺寸;c滑动阻力d拉脱力5.4 质量反馈检查员在检验中发现问题,应填写《内外质量信息反馈单》,按规定程序反馈。

5.5 当顾客要求时,必须按顾客要求的频次对所有零件及手册覆盖的各种成品按设计记录要求的尺寸进行检验和功能验证。

(按顾客的工程材料及性能标准)其结果应供顾客评审。

5.6 合格证5.6.1 在最终检验全部完成、数据齐全、检验报告得到认可后,才能签发合格证。

5.6.2 质检员在确认后,才能发放合格证。

5.6.3 合格证应注明型号、名称、数量、日期,并加盖质检员印章后,方可入成品库。

5.7 产品最终审核5.7.1 品保部须站在顾客的角度,每年对已包装入库的各种成品进行抽样审核,以验证符合所有规定的要求(如制造质量、表面质量、产品包装、标识等)并提供成品最终检验报告。

5.7.2 具体审核按QG/LB02.10.04-2001《产品最终审核程序》规定执行。

6 形成的文件与记录6.1 检验记录单6.2 全尺寸检验记录6.3 性能试验报告。

产品最终检验程序1.目的和适用范围本程序规定了电机出厂前必须进行最终检验:当产品开发设计、工艺或材料调整时,电机必须进行型式试验。

以确保交付产品符合顾客需求和相关的产品技术标准。

适用于电机的最终检验和型式试验。

2.职责2.1总装班组最终检验人员负责电机的最终检验。

2.2总装班组等部门配合进行最终检验。

2.3质管部负责电机型式试验外送和取回,对试验结果进行记录、汇总、归档。

2.4生产制造部负责电机型式试验计划、制造、整修、入库、处理。

2.5财务部负责电机型式试验费用审批和支付。

3.工作程序3.1出厂试验3.1.1准备3.1.1.1出厂试验人员按生产制造部下达的日产计划预先编好小牌子3.1.1.2试验人员按当日投产的规格、台数,编写检查试验记录单,按检验规范规定的试验项目,逐项试验并在记录单上记录。

3.1.2编单3.1.2.1编制小牌子时,必须用不同的纸牌颜色,以区别不同极数的电机或发电机。

3.1.2.2小牌子上必须标有型号、规格、电压、出厂编号等。

3.1.3试验3.1.3.1机械检查a .未通电前,用手转动轴伸是否平稳、灵活、无停滞现象。

b.安全接地装置是否正确牢固。

c.零部件装置是否完整、正确、无磕碰锈蚀。

3.1.3.2直流电阻和绝缘电阻测定a.先测量定子绕组在冷态下直流电阻。

电阻值按设计单或型式试验报告单,每相直流电阻与三相电阻平均值偏差不大于4%。

b.再测量定子绕组对机壳及绕组相互间的绝缘电阻。

3.1.3.3耐压试验和超压试验a.耐压试验按“检验规范”实施,复验耐压试验为原电压×80%。

b.超压试验按“检验规范”实施。

复验不做超压试验。

3.1.3.4旋转方向检查旋转方向从轴伸端看为顺时针。

当出现异常时,应检查接线是否错误并由电装车间调整好接线直至符合要求。

3.1.3.5空载电流和损耗,堵转电流和损耗测定试验员将测试结果与型式试验的空载和堵转数据对比,确定该批试验值是否在允许的范围内。

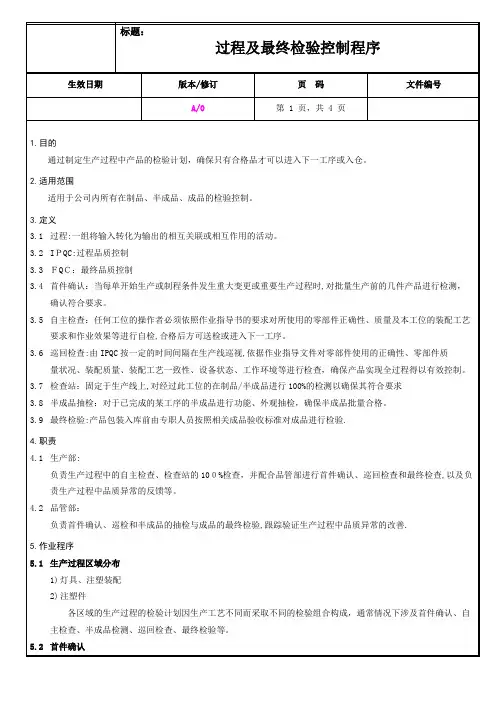

Q P进货过程成品检验程序Document number【AA80KGB-AA98YT-AAT8CB-2A6UT-A18GG】1.目的对产品实现过程和产品特性进行监视和测量,以验证产品要求得到满足,确保满足顾客的要求。

2.范围适用于对产品实现过程持续满足其预定目的的能力进行确认;对生产所用的原材料、生产的半成品和成品进行监视和测量。

3.职责3.1质检部负责制定产品监视和测量规范文件;3.2质检部负责对过程和产品的监视和测量进行控制。

4.程序4.1产品的监视和测量公司不允许紧急放行。

验证方式可包括检验、测量、观察、提供合格证明文件等,供销部采购根据采购物资的重要程度,在相应的规程中规定不同的验证方式。

4.2过程产品的监视和测量有首检规定的工序,每班开始生产、更换产品品种或调整工艺后生产的产品应试样进行检验,由检验员根据相应的检验规程进行检验;如不合格应按要求调整好工艺,直至试样合格,检验员确认后才能批量生产。

对生产过程的半成品,由检验员依据检验规程进行检验,填写《原始膜质量检验报告单》;对不合格品执行《不合格控制程序》的规定。

操作员工应对自己加工的产品在加工过程中进行全过程控制,发现品质异常应及时汇报。

下道工序操作者应对上道工序转来的产品进行检查,合格后方能加工;对不合格品执行《不合格控制程序》的规定。

生产过程中,专职检验员应对操作者的自检和互检进行监督,认真检查操作者的作业方法、安排的工艺是否正确;根据需要进行抽检,并将结果及时反馈给操作者或生产班组;发现不合格品应执行《不合格控制程序》的规定。

4.2.6 过程检验在所要求的检验和试验完成前,不得将产品放行。

4.3成品的监视和测量a.这类放行产品和交付服务必须符合法律法规的要求;b.这类特例并不意味着可以不满足顾客的要求。

4.4监视和测量记录5.相关文件《内部审核控制程序》《不合格控制程序》6.质量记录《原辅材料检验报告单》《原始膜质量检验报告单》《产品分切质量检验记录》。

最终产品最终检验和试验控制程序第1条目的确保交付产品的质量符合客户或合同的要求,全尺寸检验和功能试验的结果满足客户或合同的要求。

第2条适用范围本程序适用于公司最终产品的检验和试验,产品质量审核,交付审核以及产品的全尺寸检验和功能验证。

第3条定义1. 全尺寸检验:对零件在设计记录上标明的所有尺寸的完整测量。

2. 功能验证:为保证零件符合所有顾客和组织规定的工程性能和材料要求而进行的试验。

第4条职责1. 质量检验员负责对最终产品进行检验。

2. 质量工程师负责制定最终产品的《检验计划/指导书》和《产品质量审核计划/指导书》及“交付审核检查表”。

3. 质量管理部负责产品的全尺寸检验和功能验证及交付前的质量审核和交付审核。

第5条检验依据质量管理部依据产品的控制计划制定《检验指导书》,检验员按照控制计划和《检验指导书》进行产品最终检验及试验。

第6条最终产品的检验要求1. 生产制造部依据《检验计划/指导书》对生产线完工的每批成品进行100%检验。

2. 产品的功能性试验要求对批量连续生产的产品在实验室内进行与生产同步的COP 试验,试验的具体要求参见客户的相关要求。

3. 质量管理部按要求抽取COP试验样品,贴好试验标识并填写《COP 试验报告》中的“产品信息”项目,送入实验室进行试验。

4. 检验/试验合格的产品由检验员粘贴保留“绿色标识”的标识卡,制造部可办理入库手续。

5. 如果试验不合格,必须立即按《不合格品控制程序》采取措施。

6. 质量数据和检验结果应记录在《最终产品检验记录》上,如果最终产品经检验为不合格品,检验员应在该批产品状态标识上保留“红色“标签并按照《不合格品控制程序》进行处置。

7. 交付审核。

产品交付之前,由审核员进行交付审核并填写“交付审核检查表”。

8. 产品审核。

审核员按《产品质量审核指导书》的要求定期进行产品审核,形成审核报告。

第7条全尺寸检验和功能验证1. 每年年初由质量管理部编制COP试验计划并负责执行。

1.目的本程序规定了本公司最终检验和试验的控制内容、要求及方法,确保所提供的成品符合规定要求,从而做到不合格产品不入库,不出厂.2.适用范围本程序适用于本公司产品最后一道工序完成后的检验控制,也适用于新产品送样的最终检验和试验控制,并包括公司所有产品的型式试验.3.职责3.1质保部负责最终检验归档管理.3.2仓库保管员负责做好过程检验合格产品的入库及标识工作,并控制最终检验和试验合格的产品的标识及出库.3.3技术课负责成品验收标准的制订,质保部负责成品检验指导书的制订.4.工作程序4.1最终检验必须在进货检验和工序过程检验均已完成而且结果满足规定要求的前提下方可进行.4.2新产品送样的最终检验程序4.2.1由技术课按顾客要求开发制造的新产品,由质保部按技术课出具的技术要求对新产品进行最终检验,检验合格由检验人员出具《首件(批)样品检验报告》及《成品检验合格单》,并把《成品检验合格单》签字后交仓库.4.2.2仓库根据质保部出具的《成品检验合格单》入库,并按合同要求由业务部交付顾客.4.3正常批量生产的产品的最终检验.4.3.1由质保部检验员按检验流程计划和检验指导书对成品进行检验,当所规定的检验和试验项目(含进货检验和过程检验)均已完成且结果满足规定要求时,在校验记录中签字放行入库,未经检验合格的成品严禁入库.4.3.2根据顾客要求频次,质保部按《内部质量审核控制程序》对已包装产品按计划进行一次产品质量审核,以验证符合所有规定要求(如产品包装、标签)产品质量审核记录作为最终检验的记录.4.3.3对于全尺寸和功能试验由技术课制订相应的技术要求,质保部按要求并根据顾客规定的频次对产品进行全尺寸和功能试验,试验报告顾客要求时须提供评审,如顾客未规定频次则每年进行一次.5.使用记录略。

QP产品与过程检验管理控制程序首先,QP产品与过程检验管理控制程序的第一步是确定质量标准。

质量标准包括了产品的规格、性能和要求等方面的要求。

这些要求可以来自于客户的需求、行业标准和法规等。

确定质量标准可以通过制定产品规范、技术文件和质量计划等方式进行。

第二步是进行检验和测试。

该步骤是为了确保产品和过程的质量符合质量标准的要求。

检验和测试可以包括原材料的检验、加工过程的检验和最终产品的检验等。

检验和测试的方法可以根据产品和过程的特点来确定,可以使用物理检验、化学分析、性能测试等方式进行。

第三步是管理不合格品。

如果检验和测试发现了不合格品,就需要对其进行管理。

管理不合格品可以包括对不合格品的分类、记录、处理和追踪等。

分类可以根据不合格品的性质进行,例如可以分为严重不合格品和轻微不合格品。

记录可以包括不合格品的数量、原因和处理方式等。

处理可以根据不合格品的性质和原因来确定,可以进行返工、报废或重新生产等。

追踪可以通过建立不合格品的追溯机制,找出问题的根本原因,并采取相应的纠正和预防措施。

最后一步是改进过程。

QP产品与过程检验管理控制程序需要不断进行改进,以提高产品和过程的质量。

改进过程可以包括根据不合格品的情况进行分析,找出问题的原因,并采取纠正和预防措施。

改进过程还可以通过客户反馈和市场反馈等方式获取相关信息,以改善产品和过程的质量。

此外,QP产品与过程检验管理控制程序还应该包括相关的文件控制、培训和审核等方面的内容。

文件控制包括对相关文件的编制、审查和更新等。

培训可以提供必要的培训和教育,以确保员工了解和执行QP产品与过程检验管理控制程序。

审核可以进行内部审核和外部审核,以评估QP产品与过程检验管理控制程序的有效性和适用性。

总之,QP产品与过程检验管理控制程序是为了确保产品和过程的质量符合要求而进行的管理和控制措施。

通过确定质量标准、进行检验和测试、管理不合格品和改进过程等步骤,可以有效地提高产品和过程的质量。

1.目的:确保公司质量标准或环境物质管理满足客户要求。

Ensure that quality standards or environmental material management to meet customerrequests.2.范围:适用于产品的最终检验。

Applicable to the ultimate test of the product.3.权责:OQA:负责对产品的最终检验。

OQA: responsible for the final inspection of products.4.定义:OQA: O utput Quality Assurance5.程序:5.1检验步骤: test steps:5.1.1包装员将待检成品送到OQA待检区域,并封口纸箱。

Packaging products will be seized to be seized OQA regional, and carton sealing.5.1.2 OQA根据包装人员提供的《制造单》、待检实物找到对应产品SOPOQA provided under the package to "create a single" kind to be seized products to find the corresponding SOP5.1.3.依产品SOP,《成品检验规范》正常检验Ⅱ级水准确定该成品的抽检量.Products in accordance with SOP, "product test specification" normal class Ⅱ test to determine the amount of product sampling.5.1.3.1标识错误、性能测试:AQL=0Marking errors, performance testing: AQL = 05.1.3.2尺寸检验:AQL=0.4Dimensional inspection: AQL = 0.45.1.3.3包装外观:AQL=0.65Appearance Package: AQL = 0.655.1.3.4总判定:AQL=0.65Determine the total: AQL = 0.655.1.4检验工具Testing tools千分尺、游标卡尺、钢直尺、拉力测试计、插拔测试仪、绝缘阻抗测试仪、导通测试仪、投影仪Micrometer, vernier caliper, steel ruler, tensile test, the plug tester, insulation resistance tester, turn-tester, projector5.1.5对于客户特殊要求依客户规定之检验方式.For the special requirements of customers in accordance with the provisions of the test methods customers.5.2成品检验:Product testing:5.2.1 OQA检验员对抽样产品依《MIL-STD-105E(Ⅱ级)抽样计划规范》、产品SOP《成品检验规范》等进行检验。

最终检验程序一、目的为保证我公司产品符合技术要求,向用户提供性能稳定、质量可靠的产品,加强出厂成品的质量控制,特制定本办法。

保证不合格的成品不入库,不合格的成品不出厂。

二、适用范围本公司一桌四椅的成品。

三、职责1、业务部:负责客户投诉、反馈的质量问题及时传达给质量部。

2、质量部:负责整理内部质量数据每月月初提供给最终检验,做为最终检验内部KPI数据的参考;负责把业务部接收到的客户投诉、反馈的质量问题传递给最终检验;负责根据客户反馈、过程质量数据、检验过程中发现的普遍存在的问题更新检验清单。

3、最终检验员负责待入库成品的质量检验。

4、生产部负责检验后产品的二次包装、不合格产品的返修、纠正和预防措施的制定及实施。

5、成品库负责合格的产品的入库。

四、检验区域要求1、设施检验台:要求整洁、卫生、无杂物,无可污染产品的脏污。

检验平台:光滑,水平,产品可全部放置于表面。

2、客户签样色板:要求必须存放于避光的环境中。

客户签样:客户签字确认的样品。

3、工具测量:水份仪、卷尺、卡尺、塞尺。

油漆效果检验:光泽度计。

其它工具:读码器、胶带纸、壁纸刀、及组装用的工具。

最终检验员在抽检时必须准备相应工具,方便现场使用。

所有使用的量具必须是经过校验的,且在有效期内。

1、指导文件客户文件:包括产品文件(图纸、中英文技术文件、包装说明等)及相关指导性文件。

公司内部:《最终产品检验标准及方法》《工艺品抽样计划》《最终检验报告》。

五、工作程序1.包装完成后由包装车间通知最终检验员进行检验。

2、抽样最终检验员依据成品入库的数量,按《工艺品抽样计划》进行抽样。

内部指标管控白茬、油漆合格率在90%-95%时,按照Ⅱ级水准进行正常抽检;白茬、油漆合格率大于95%时,按照Ⅰ级水准进行放宽抽验;白茬、油漆合格率小于90%,按照Ⅲ级水准进行加严抽检;客户反馈管控如接收到客户反馈的产品不良质量信息,最终检验取样按照Ⅲ级水准进行加严抽检。

3、检验①、将抽取的产品托运到终检区域依据《最终产品检验标准及方法》逐个逐项进行检验,包括包装、标签、表面处理、组装效果、外形尺寸、油漆的亮度等,依据《工艺品抽样计划》对产品可否入库作出判定。

1.0 目的

确保公司的产品符合预期质量标准,满足客户要求,特制定本规程。

2.0 适用范围

本程序适用于OQA組对公司之产品进行最终检验和试验(包括最终审核)。

3.0 权责

本程序由OQA組制定并执行,制造部﹑仓库等部门协助。

4.0 定义(无)

5.0 程序

5.1 产品必须按规定的检验和试验要求检测完毕且合格后﹐方可进行最终检验和试验。

5.2 制造部负责将填制的《成品送检单》,并注明送检时间,连同产品一起送OQC﹐OQC收到《成

品送检单》后﹐核对产品的型号﹑数量等是否与送检单一致。

如果不一致则退回生产线更改。

5.3 OQC按《抽样计划》﹑“QA成品检验细则”和“QA判定标准”等文件﹐对生产线送检的成品进

行检查、判定,并进行如下处理:

5.3.1 OQC检验合格﹐在产品外包装箱的标贴上加盖“QA PASSED”印章﹐填写《成品出

货检验报告》,经OQC组长初步判定后交OQA课长审批。

5.3.2 经OQC检验不合格的产品﹐OQC须填写《成品出货检验报告》,注明不合格现象和

比例,经OQC组长判定后交OQA课长审批,退回生产线返工。

5.3.3 如果生产部门对质量判定有异议时﹐则由生产組长签署意见后,将《成品出货检验报

告》送品管部部长进行最终判定。

5.3.4 对于最终判定仍不合格的产品﹐则由生产线按《返工作业指导书》的要求进行返工并

记录,返工合格后重新送检。

5.3.5 在急需出货而来不及返工时,由品管部部长与客户沟通后再结合不合格状况和程度签

署可否特许出货意见,并报告总经理。

如果客户同意接收,QE也须做好记录,跟踪

客户使用状况。

对于不能出货又不便返工﹑返修的不合格品﹐可经品管部部长批准并

报总经理同意,做“暂存处理”,由OQC在产品外箱标识上盖“QA暂存”印章,交仓

库做库存处理。

并由PMC课决定是否重新投料生产。

5.3.6 若PE和IPQC确认不能返修﹐须进行报废处理﹐按照《不合格品控制程序》执行。

5.3. 产品最终审核

5.3.1. 仓库根据出货计划在出货前一天,仓库开具《成品最终审核报告》送OQA組进行最

终审核。

5.3.2. OQA組应根据《生产单》﹑《成品送检单》﹑《成品包装及防护规范》等对产品进

行最终审核﹐审核内容如下:

1)产品型号是否正确﹐有无混装其它产品;

2)包装﹑标签﹑标识是否正确;

3)相应装箱文件是否备齐;

4)核查必要数量。

5.3.3 根据审核结果填写《成品最终审核报告》交OQA組长审核。

5.3.4 若合格,则在货物箱内加盖QA产品最终审核印章。

5.3.5 仓库收到签署合格的《成品最终审核报告》后出货。

5.3.6 当产品经最终审核不合格时﹐OQC应开具《成品最终审核报告》﹐注明不合格现象

和比例,经OQA組长审批后退回生产线或由仓库退回生产线返工﹐直至合格为止。

5.3.7 新产品的跌落实验和定期全尺寸全功能实验

5.5. 新产品首批生产后,按《成品包装及防护规范》或专门包装要求进行包装跌落试验,如跌落试验失败就由设

计部到现场考虑改进包装方案,重新跌落试验直到合格。

5..6 按顾客要求的频次或按每大类别产品进行年度一次的全尺寸检验和全功能试验。

试验室按图纸要求进行功能

试验,OQC负责对全尺寸检验,每次测5PCS。

如年度终没有相关订单,可延期到有订单的第一批。

5.7 OQC在检验和试验过程中﹐须做好各项检验报告﹐并按《质量记录控制程序》执行。

6.0 相关文件

6.1 质量记录控制程序

6.2 不合格品控制程序

6.3 品最终审核报告

6.4 成品包装及防护规范

流程图

由

仓

库

办

理。