FQC检验作业规范 (1)

- 格式:ppt

- 大小:243.00 KB

- 文档页数:18

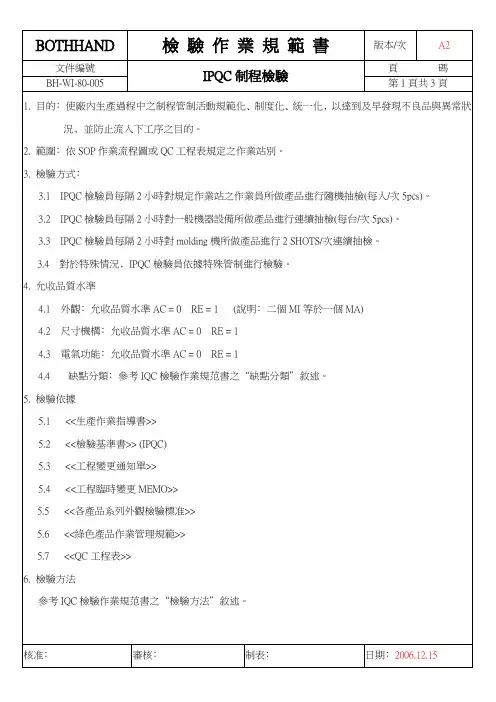

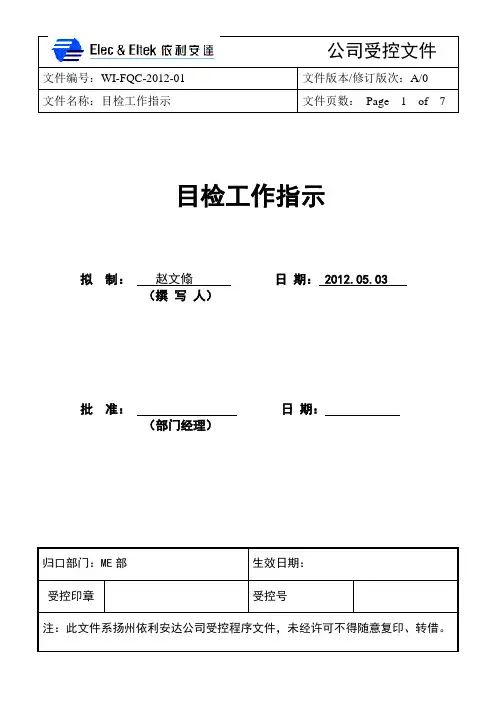

文件编号:WI-FQC-2012-01 文件版本/修订版次:A/0文件名称:目检工作指示文件页数:Page 1 of 7目检工作指示拟制:赵文翛日期: 2012.05.03(撰写人)批准:日期:(部门经理)归口部门:ME部生效日期:受控印章受控号注:此文件系扬州依利安达公司受控程序文件,未经许可不得随意复印、转借。

文件编号:WI-FQC-2012-01 文件版本/修订版次:A/0文件名称:目检工作指示文件页数:Page 2 of 7修订控制状态版本/修订更改单编号更改内容撰写人批准人生效日期A/0 首次发行赵文翛翟治群添加文件编号:WI-FQC-2012-01 文件版本/修订版次:A/0文件名称:目检工作指示文件页数:Page 3 of 7目录第一部分(总括) (3)1.0目的: (3)2.0适用范围: (3)3.0权责: (3)4.0定义: (3)5.0参考资料: (3)6.0操作流程: (4)7.0培训: (4)第二部分(5M1E) (4)8.0 Machine (4)9.0 Method (4)10.0 Measure and Material (5)11.0 Environment (5)12.0 Man (5)13.0 记录 (5)附件一:操作指引 (6)附件二:板曲修理工作指示 (7)第一部分(总括)1.0目的:标准化目视检验(简称目检)作业程序,作为系统化运作及作业程序的标准。

2.0适用范围:适用本公司成FQC目检工序。

3.0权责:所有检验人员依本工作指示执行,发现问题及时反馈,确认并改善。

4.0定义:对电测机测过的PASS板进行外观品质检查。

5.0参考资料:《客户外观检查要求工作指示》文件编号:WI-FQC-2012-01 文件版本/修订版次:A/0文件名称:目检工作指示文件页数:Page 4 of 7 6.0工序操作流程:6.1目检工作流程T印及Automark 外形板面及线路照元件孔重要区域照孔(非镀铜孔)7.0培训:7.1 所有FQC操作人员均需培训WI<<目检工作指示>>;7.2 由组长进行实际操作的考核,考核合格后方可上岗操作。

FQC作业指导书一、任务背景随着产品质量的重要性日益凸显,质量控制变得尤其关键。

为了确保产品质量符合标准要求,FQC(Final Quality Control,最终质量控制)作业成为了一个必不可少的环节。

本文将详细介绍FQC作业的指导书,旨在匡助质量控制人员准确、高效地执行FQC作业。

二、作业目的FQC作业指导书的目的是为了确保产品在交付给客户之前经过严格的质量检验,以确保产品符合质量标准和客户的期望。

通过FQC作业指导书,我们能够提供一份详细的操作指南,使质量控制人员能够准确地执行质量检验工作并记录检验结果。

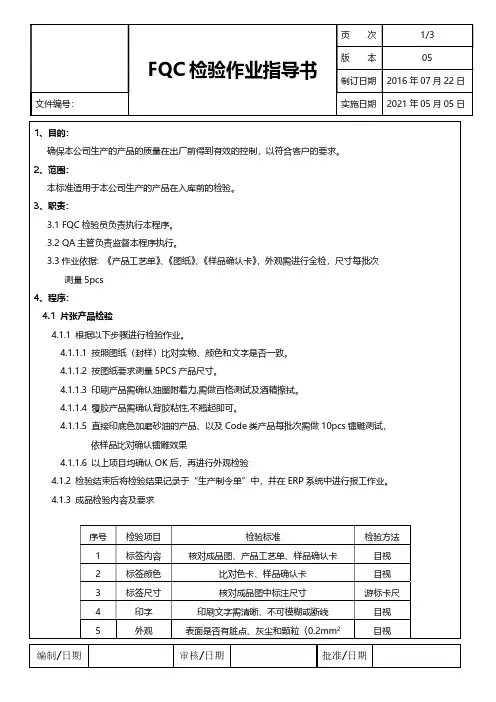

三、作业内容1. 检验项目和标准在FQC作业指导书中,列出需要检验的项目和相应的质量标准。

这些项目和标准应该与产品的设计要求和客户的需求一致。

例如,对于电子产品,可以包括外观检查、功能测试、电气性能测试等项目,并提供相应的标准和测试方法。

2. 检验方法和工具在FQC作业指导书中,详细描述每一个检验项目的具体操作方法和所需的工具。

确保质量控制人员能够准确地执行每一个检验项目,并使用适当的工具进行检验。

例如,对于外观检查,可以说明使用目视检查、显微镜等工具,并描述如何判断外观缺陷。

3. 检验记录和报告FQC作业指导书应包含检验记录和报告的要求。

质量控制人员需要详细记录每一个检验项目的结果,并填写相应的报告。

这些记录和报告可以作为产品质量的证据,供后续的质量管理和客户沟通使用。

四、作业流程1. 准备工作在FQC作业指导书中,说明质量控制人员在进行FQC作业前需要做的准备工作。

例如,检查所需的工具是否齐全、校准是否合格,以及确保测试环境符合要求等。

2. 检验流程FQC作业指导书应详细描述每一个检验项目的执行顺序和步骤。

确保质量控制人员能够按照规定的流程进行检验,避免遗漏或者错误。

3. 异常处理在FQC作业指导书中,说明当发现异常情况时,质量控制人员应该如何处理。

例如,如果产品在功能测试中未通过,应该如何记录、报告和处理这个问题。

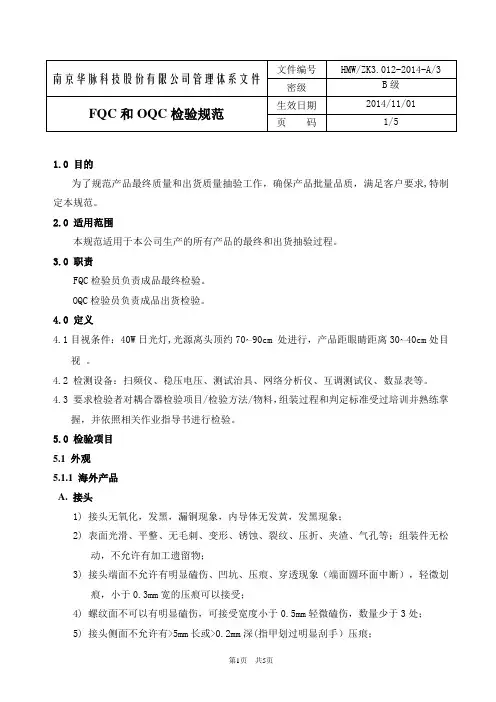

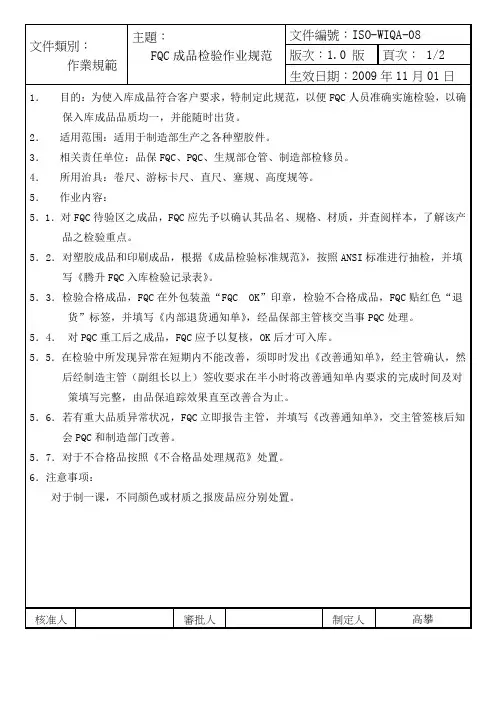

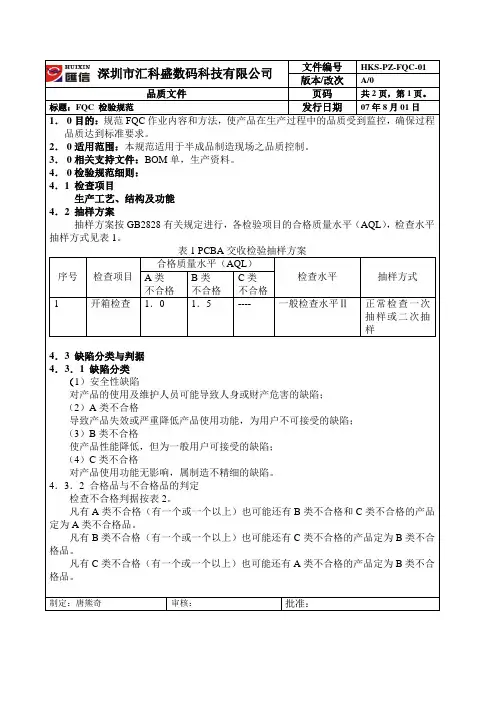

1.0 目的为了规范产品最终质量和出货质量抽验工作,确保产品批量品质,满足客户要求,特制定本规范。

2.0 适用范围本规范适用于本公司生产的所有产品的最终和出货抽验过程。

3.0 职责FQC检验员负责成品最终检验。

OQC检验员负责成品出货检验。

4.0 定义4.1目视条件:40W日光灯,光源离头顶约70~90cm 处进行,产品距眼睛距离30~40cm处目视。

4.2 检测设备:扫频仪、稳压电压、测试治具、网络分析仪、互调测试仪、数显表等。

4.3 要求检验者对耦合器检验项目/检验方法/物料,组装过程和判定标准受过培训并熟练掌握,并依照相关作业指导书进行检验。

5.0 检验项目5.1 外观5.1.1 海外产品A. 接头1)接头无氧化,发黑,漏铜现象,内导体无发黄,发黑现象;2)表面光滑、平整、无毛刺、变形、锈蚀、裂纹、压折、夹渣、气孔等;组装件无松动,不允许有加工遗留物;3)接头端面不允许有明显磕伤、凹坑、压痕、穿透现象(端面圆环面中断),轻微划痕,小于0.3mm宽的压痕可以接受;4)螺纹面不可以有明显磕伤,可接受宽度小于0.5mm轻微磕伤,数量少于3处;5)接头侧面不允许有>5mm长或>0.2mm深(指甲划过明显刮手)压痕;B. 腔体外观1)喷涂层均匀、完整,同批产品的光泽、纹理一致,颜色符合图纸要求;2)腔体表面不允许有碰伤露底,露白现象;3)腔体表面不允许有露底划痕,无感划痕可接受,单面不可以超过3处,长度不超过20mm,喷漆前有感划痕单面不可以超过1处,长度不超过9mm,宽度不超过1mm;4)腔体表面单面可以接受1处凹坑,长条状长度不超过6mm,宽度不超过2mm,块状面积不可超过9mm2,棱角不能有锯齿状凹坑,个别凹坑不会导致掉漆允许接受;5)腔体表面不允许有麻点群,影响光泽度;6)腔体表面有个别凸点但不会导致掉漆现象的可接受,单面不可以超过2个凸点,单个面积不可超过5mm2;7)腔体表面不允许有气泡,挂漆现象;8)腔体表面有个别杂质但不会导致掉漆现象的可接受,单面不可以超过1条,长度不超过9mm,宽度不超过1mm;9)腔体不允许有因抛光导致直角边缘的严重缺损,盖板接触侧小于<3*3mm的缺损可以接受,非盖板接触侧<5*5mm的缺损可以允收;5.1.2 国内产品A. 接头标准与出口产品一致B. 腔体外观1)检测面积按照每100mm*100mm(100cm²)区域进行划分,以下所述单位面积的缺陷数均以此为准。

一次性使用医用口罩IQC、IPQC、FQC及OQC检验规范IQC进料检验规范1.目的和范围1.1目的规范一次性使用医用口罩的原材料进货检验操作,确保原材料符合规定要求,保证产品质量。

1.2范围适用于本公司一次性使用医用口罩产品的原材料进货检验。

2.工作程序2.1原材料进厂后应放原材料仓库待检区,由仓库填写请检单,送交质量部,质量部收到请检单后派员到现场进行检验或取样。

2.2质量部收集产品质量证明书。

3检验项目、要求、方法及抽样方案3.1熔喷布3.1.1外观质量3.1.2理化性能3.1.3徼生物3.2鼻夹3.3口罩带3.4包装袋IPQC过程检验1.目的规范一次性使用医用口罩产品生产过程中的检验项目、检验方法与检具、抽样方案及判定准则的要求,确保产品在生产过程中的质量要求。

2.范围适用于本公司一次性使用医用口罩生产过程检验。

3.检验项目、要求、检验方法、检验规则见下表FQC及OQC成品检验1.目的规范一次性使用医用口罩产品岀厂前检验项目、检验内容与要求、检验方法、抽样方案判定准则及检验记录的要求,桷保出厂成品符合注册标准要求。

2.范围适用于本公司一次性使用医用口罩成品出厂前检验。

3.检验依据3.1一次性使用医用口罩技术要求4.检测项目、质量要求、检验方法检测包括出厂检验和型式检验。

出厂检验项目项目:4.1外观、4.2结构与尺寸、4.3鼻夹、4.4口罩带、4.7微生物指标。

其中4.7为委托第三方检测项目,每批原材料送检一次。

型式检验应为产品标准的全性能检验。

4.1外观4.1.1口罩外观应整洁、形状完好,表面不得有破损、污渍。

4.1.2口罩的超声波复合应均匀、平直、牢固、无明显皱折。

4.1.3口罩超声波复合处粘合应牢固。

检验方法:随机抽取3个样品进行试验。

目视检查,结果应符合要求。

4.2结构与尺寸口罩佩戴好后,应能罩住佩戴者的口、鼻至下颌。

应符合表1的规定尺寸,最大偏差应不超过士5%表1口罩规格型号和基本尺寸单位:mm检验方法:随机抽取3个样品进行试验。

玲珑电子有限公司文件编号:版次:A0生效日期:总页数:5页发行章:履历表Document History1 目的标准化本公司内部生产作业规范,使涂布人员、品质人员有所依循,保证产品品质的稳定性。

2 范围适用于所有批量生产半成品的品质检验。

3 名词定义3.1 涂布INK 首件:同一生产参数,同一品名生产单位生产出来的第一卷产品。

3.2 涂布INK末件:同一生产参数,同一品名生产单位生产出来的最后一卷产品。

3.3 涂布INK批抽检:同一生产参数,同一品名从中依照频率进行抽检3.4 熟化批抽检件:同一生产参数,同一品名从中依照频率进行抽检。

4 权责4.1 制造部:负责半成品的取样以及自检。

送测时需在产品上标示清楚完整,然后填写《制程检验记录及登记表》一起放置无尘室入口处,通知品质部门检验。

取样时间要求自涂布收卷起2分钟内交接至品质部。

品质部:对取样产品检验,并将检验判定结果回复给制造部门。

5 程序5.1 油墨层INK首件、末件及批抽检检验项目:5.2 INK、熟化批抽检确认项目:5.3首/末件检验时机:5.3.1 首件检验时机:5.3.1.1生产单位生产出来的第一个产品产品时;5.3.1.2作业人员交接班时5.3.1.3量产品更换规格时;5.3.1.4主设备停机达4H以上或维修后重新开机需时5.3.1.5作业方法变更时5.3.1.6设备治工具变更时(模具维修)5.3.1.7生产条件变更时(机台调查)5.3.1.8新机种导入时5.3.1.9生产环境发生变更时5.3.2末件检验时机:5.3.2.1生产单位生产的最后一个产品时;5.3.3取样量:首末件每卷0.5m5.3.4允收标准:0收1退。

5.4首件不合格不可批量生产,末件不合格需追溯批量品的前三批5.5 量产抽检时机:5.5.1 首件各项检验合格达到批量抽检时5.6抽样(巡检)频率:依抽样计划作业规范5.7 取样量:每卷0.5m5.8外观:依抽样计划作业规范中的量产抽样(巡检)检验计划,判定标准依照INK外观检验标准。