CAE技术大作业

- 格式:pdf

- 大小:337.44 KB

- 文档页数:3

江苏开放大学形成性考核作业学号姓名课程代码110046课程名称机械CAD/CAM 评阅教师第 1 次任务共 4 次任务江苏开放大学第1章机械CAD/CAM概述※1. 什么是CAD,什么是CAE,什么是CAPP,什么是CAM,什么是CAD/CAM集成?答:CAD(Computer Aided Design 缩写):是指设计人员以计算机为工具,运用自身的知识和经验,对产品或工程进行包括方案构思、总体设计、工程分析、图形编辑和技术文档整理等设计活动的总称,是一门多学科综合应用的技术。

CAE(Computer Aided Engineering)是指工程设计中的分析计算、分析仿真和结构优化。

用计算机辅助求解复杂工程和产品结构强度、刚度、屈曲稳定性、动力响应、热传导、三维多体接触、弹塑性等力学性能的分析计算以及结构性能的优化设计等问题的一种近似数值分析方法。

CAPP(Computer Aided Process Planning 缩写)是指工艺人员根据产品设计结果进行产品的加工方法设计和制造过程设计。

将企业产品设计数据转换为产品制造数据的技术,通过这种计算机技术辅助工艺设计人员完成从毛坯到成品的设计。

CAPP系统的应用将为企业数据信息的集成打下坚实的基础。

CAM(Computer Aided Manufacturing缩写)是指计算机在制造领域有关应用的统称。

有广义和狭义之分。

广义CAM,一般是指利用计算机辅助完成从生产准备工作到产品制造过程中的直接和间接的各种活动。

包括工艺准备、生产作业计划、物流过程的运行控制、生产控制、质量控制等主要方面。

狭义CAM,通常指数控程序的编制。

包括刀具路线的规划、刀位文件的生成、刀具轨迹仿真以及后置处理和NC代码生成等。

CAD/CAM集成制造就是用CAD软件设计出零件模型,然后直接用CAM进行编程输出代码程序到机床中加工成为成品。

CAD/CAM 集成系统借助于工程数据库技术、网络通信技术、以及标准格式的产品数据接口技术,把分散于机型各异的各个CAD/CAM 模块高效、快捷地集成起来,实现软、硬件资源共享,保证整个系统内的信息流动畅通无阻。

2016-2017学年第二学期期末考试《CAD/CAM》大作业一、简答题(每小题10分,共100分)1. CAD/CAM系统组成有哪些?(1)计算机(主机):是CAD/CAE/CAM的核心部分。

注塑模设计的全过程是一个信息转变的过程,同时生成大量的图形信息、分析计算结果信息等。

因此要求有一台高性能的计算机。

计算机主要由中央处理器(CPU)、内存储器(内存)和输入/输出(I/O)接口组成。

CPU由控制单元和算术逻辑单元组成,用于控制系统中所有部件的工作并进行数据的算术逻辑运算。

内存为计算机本身的一部分,并直接与CPU相连,主要用于存放系统软件、用户程序及数据。

而I/O接口是主机与外部设备连接的逻辑控制部件。

(2)外存储器(外存):又叫辅助存储器,主要用于存放数据和程序,存放内存存放不下的数据和程序。

外存主要有硬磁盘、软磁盘、磁带、光盘和光磁盘等几种形式。

(3)输入设备:它是将程序和数据输入计算机,并将信息送至内存或CPU。

常用的输入设备有键盘、鼠标、字符终端、图形终端等。

(4)输出设备:其作用是把主机经过程序运算和数据处理的信息输出到指定位置。

常用的输出设备有图形显示器、绘图机、打印机等。

(5)生产设备:当设计完成后,需要由生产设备将设计付诸实施,让图样变为实体,完成这个工作的生产设备主要有数控机床、机器人、自动测试装置、搬运机械等。

(6)网络:是用通信线路和通信设备将分散在不同地点并具有独立功能的各个硬件连接在一起,以实现一定程度的硬、软件资源共享,并实现与上位机或另外计算机网络进行通信。

计算机网络通常包括广域网和局域网两种。

2.什么是CAD技术?利用计算机及其图形设备帮助设计人员进行设计工作。

简称CAD。

在工程和产品设计中,计算机可以帮助设计人员担负计算、信息存储和制图等项工作。

3.CAD/CAM 系统软、硬件选择的总体原则。

在CAD/CAM系统选型中应把握趋势、区分差异、合理配置、兼顾发展。

《机械系记录算机虚拟样机技术》硕士课程作业(注: 从习题1-4中任选3题, 再加上论文题)(1)习题1.下图为一小型压力机。

已知各构件旳长度为lAB=100mm, lBC=200mm, lAD=200mm。

驱动力F作用在构件1旳D点, 大小为F=140N, 且一直与AD保持垂直。

滑块C向下运动压紧工件, 其压紧力用弹簧力来模拟。

弹簧刚度K=5N/mm, 阻尼系数C=0。

(2)试建立该压力机旳虚拟样机模型;进行动力学仿真分析, 求曲柄角度旳变化规律及给出在压紧过程中工件所受压力旳变化状况。

(仿真测试时间0.1秒, 步长0.0001秒)P39习题2 如图所示为质量球-弹簧系统。

已知质量球旳质量为m=1kg, 弹簧旳刚度为K=(2π)2 N/m, 在球上作用有一种铅垂向下旳力F=sin(ωt)。

①建立该系统旳虚拟样机模型②仿真分析该系统旳振动特性P79习题3 在进行凸轮机构设计时, 一般先确定从动件旳运动规律, 再据此设计凸轮旳轮廓曲线。

假设已经确定了移动从动件(如图(a ))旳运动规律, 如图(b )所示。

移动从动件旳推程按匀速规律运动, 其位移方程为:)081(0 ︒≤≤︒=ϕϕφhs回程按简谐规律运动, 其位移方程为: )360(180 )180(cos 12︒≤≤︒⎭⎬⎫⎩⎨⎧⎥⎦⎤⎢⎣⎡-+=ϕϕφπh s 其中从动件旳行程h=200mm, 推程和回程旳运动角 , 凸轮旳转动角速度 , 凸轮旳转角 , t 表达时间。

在不考虑凸轮旳状况下, 试建立一种移动从动件, 并用上述运动规律来驱动其沿竖直方向旳运动。

P88习题4 在水平桌面上放置一种质量m=1kg 旳正方体, 如图所示。

正方体与桌面旳静摩擦系数为 , 动摩擦系数为 。

现给正方体施加一种水平方向旳推力, 推力旳初始值为2N, 然后每过1s 就增长1N, 如图(b )所示。

试通过虚拟样机技术分析正方体旳运动状况。

P94(a)移动从动件(b)从动件运动规律移动从动件及其运动规律5.论文以“虚拟样机、计算机模拟、数字化设计在工业中旳应用”为主题(农业机械、汽车、航天、工程机械)规定: 至少5篇参照文献(1篇英文文献)虚拟样机技术在农业机械设计上旳应用和发展1 虚拟样机技术旳概念虚拟样机技术是一种基于虚拟样机旳数字化设计措施, 是各领域CAX (CAD.CAM 、CAE )/DFX (DFA.DFM )旳发展和延伸。

弹性力学有限元大作业一、模型信息:已知:材料为铝合金。

E=71GPa ,v=0.3.矩形平板的几何参数:板长为480mm ,宽为360mm ,厚度为2mm ;图形如下图;加肋平板:二、matlab 编程实现1、程序相关说明:计算使用的软件为:matlab2010a 主函数:main.m 主要计算部分子函数:Grids.m 生成网格,节点数为:+1*+1I J ()()、单元数: 2**I J AssembleK.m 将单元刚度矩阵组装成总刚度矩阵(叠加方法)GenerateB.m 生成单元格e B 矩阵 GenerateS.m 生成单元格e S 矩阵 GenerateK.m 生成单元刚度矩阵2、网格划分:利用Grid.m 子函数,取2020I J ==、,即可以得到网格如下: 节点数为:441个,单元格数:800个3、计算过程及结果 (1)、网格划分:通过Grid.m ,生成节点数为:441个、单元格数:800个的网格 (2)、生成总刚度矩阵K :通过GenerateK.m 、AssembleK.m 生成总刚度矩阵 采用常应变三角单元,e e u N a =,易得=e e B LN由平面应力问题,可以确定2101011002E D νννν⎡⎤⎢⎥⎢⎥=⎢⎥-⎢⎥-⎢⎥⎣⎦即e e S DB =单元刚度矩阵为:e eT e K AtB DB = 总刚度矩阵为:eTe e eK GK G =∑(3)、求解过程:系统平衡方程为:Ka P = 将方程进一步划分为:E EF E E E T F F EFF K K d f r d f K K +⎡⎤⎡⎤⎡⎤=⎢⎥⎢⎥⎢⎥⎣⎦⎣⎦⎣⎦ 通过已知边界条件(位移、载荷),确定E E F d f f 、、 ,从而将K 矩阵划分为四个模块:E EF TEF F K K K K ⎡⎤⎢⎥⎣⎦1()E E E EF F E TF F F EF E r K d K d f d K f K d -=+-=-支反力:部分位移:即整体位移向量为:E F d a d ⎡⎤=⎢⎥⎣⎦整体力边界条件为:E E F f r P f +⎡⎤=⎢⎥⎣⎦(4)后处理:(应力、应变、抹平) a 、单元应力、应变:e e e ee eS a B aσε==b 、抹平得到节点应力、应变:将每个节点参与组成的单元应力、应变叠加,然后除以叠加的单元数,得到抹平后的节点应力、应变。

有限元分析大作业-凹槽成型一:前处理-利用ABAQUS/CAE创建模型。

1、定义并创建四个部件如下图:图1:可变形毛坯Blank图2:刚性冲头Punch图3:刚性夹具Holder2、定义材料及截面特性图5:分别根据提供的数据定义Elastic和Plastic两个材料特性图6:创建均匀实体截面提交给材料Steel并赋予Blank此截面属性图7:建立一个局部数据坐标系(在随着毛坯运动的共旋坐标系下显示应力和应变的值): 2、装配部件图8:装配图(根据相互关系进行装配)3、创建几何集合创建6个几何集合:每个刚性体参考点各一个,毛坯对称面一个,毛坯中面的每段各一个。

图9:创建六个几何集合4、定义分析步和输出要求图10:创建分析步1 Establish contact 1图11:创建分析步2,Remove right constraint图12:创建分析步3 Holder force图13:创建分析步4 Establish contact 2图14:创建分析步5 Move punch图15:编辑场输出图16:编辑历史输出5、监控自由度的值图17:定义RefPunch的监控自由度6、定义接触相互作用图18:首先在Interaction模块中定义以上5个表面图19:定义一个无摩擦接触相互作用属性图20:再定义一个有摩擦相互作用属性,摩擦系数取为0.1 最后定义三个表面间的相互作用:图21:定义三个表面之间的相互作用(具体见下面三个图)图22:定义Die-Blank 相互作用 图23:定义Holder-Blank 相互作用图24:定义Punch-Blank 相互作用7、各分析步的边界条件首先在STEP1总添加每个初始边界条件:图25:Center、MidLeft、MidRight边界条件图26:RefDie、RefHolder、RefPunch边界条件图27:分析步1边界条件图28:Step2边界条件图29:Step3边界条件图30:Step4边界条件图31:Step5边界条件图:32集中力与负压力施加8、划分网格和定义作业图33:首先在毛坯上下与左右表面分别撒种图34:选择单元类型图35:划分网格二:求解1、创建作业图36:创建作业2、提交求解并监视求解过程图:37:求解完成图:38监视点U2向位移图三:后处理1、成型过程图39:开始图40:开始变形图41:变形扩大图42:最后成型结果2、绘制塑性应变等值线图3、绘制冲头上的反作用力4、绘制接触压力等值线图图45:接触压力等值线图。

现代CAE技术与应用作业一:3D实体结构有限元力学分析结构尺寸(单位mm)见图,轴承套受压10MPa,底板底面固定不动。

材料1: E=2.0e5MPa,μ=0.3,σs=325MPa;材料2: E=2.5e5MPa,μ=0.28,σs=650MPa;材料3:E=1.8e5MPa,μ=0.25,σs=250MPa 。

要求:用ANSYS的GUI建立实体模型及有限元力学模型,并分析计算结果a. 交APDL文件;b.设置材料性质;c. 网格模型用6面体网格(用Sweep扫描功能);d. 交结果图(实体模型和网格模型显示材料性质);e. 提交V on Mises应力计算云图结果及其最大变形结果云图;f. 分析三种材料的安全系数和可能的危险位置。

g. 模型网格节点数、单元数分别是多少?解:1)APDL程序如下:/TITLE,wangzihui_exel_201422000063 !命名/PREP7 !进入前处理ET,1,SOLID185 !定义单元类型MP,EX,1,2.0E5 !定义杨氏模量MP,PRXY,1,0.3 !定义泊松比MP,EX,2,2.5E5MP,PRXY,2,0.28MP,EX,3,1.8E5MP,PRXY,3,0.25RECTNG,0,200,0,100 !建立矩形VEXT,1, , ,0,0,25,,,, !偏移坐标,建立立方体CYL4,25,25,12.5,,,,25 !建立圆柱体VGEN,2,2,,,150,,,,0 !再次生成圆柱体VSBV,1,2 !体积1减去体积2VSBV,4,3 !体积4减去体积3KWPA VE,7,8 !移动工作平面WPROTA,0,90,0 !旋转工作平面RECTNG,-50,50,0,50CYL4,0,50,45ASBA,7,8 !面7减去面8CSYS,4 !选择当前激活的工作平面VEXT,11, , ,0,0,75,,,,KWPAVE,26RECTNG,0,50,0,50LFILLT,56,55,25, !线倒角AL,58,60,59 !线58,60.59生成面ASBA,20,21CYL4,25,25,12.5ASBA,22,20CSYS,4VEXT,21, , ,0,0,15,,,,KWPA VE,7,8CSYS,4VSYMM,X,3, , , ,0,0 !镜像复制体积KWPA VE,48VSBW,1 !切割体积1VSBW,2WPROTA,0,,90VSBW,5VSBW,6KWPA VE,30VSBW,5VSBW,8WPROTA,0,,90VSBW,6VGLUE,ALL !粘接所有体积VSEL, , , ,20 !选择体积20V ATT,3,,1,0 !设置体积的单元属性VSEL, , , ,21V ATT,3,,1,0VSEL, , , ,1V ATT,2,,1,0VSEL, , , ,17V ATT,2,,1,0VSEL, , , ,6V ATT,1,,1,0VSEL, , , ,19V ATT,1,,1,0VSEL, , , ,13V ATT,1,,1,0VSEL, , , ,14V ATT,1,,1,0VSEL, , , ,15V ATT,1,,1,0VSEL, , , ,16V ATT,1,,1,0VSEL, , , ,18V ATT,1,,1,0ALLSEL,ALL !保存/REPLOT !刷新LESIZE,38, , ,5, , , , ,1 !对线38分段LESIZE,45, , ,5, , , , ,1LESIZE,37, , ,25, , , , ,1LESIZE,46, , ,50, , , , ,1LESIZE,35, , ,50, , , , ,1LESIZE,44, , ,25, , , , ,1LESIZE,43, , ,30, , , , ,1LESIZE,127, , ,30, , , , ,1LESIZE,178, , ,10, , , , ,1VSWEEP,1 !用SWEEP划分体积1 VSWEEP,17LESIZE,113, , ,20, , , , ,1LESIZE,120, , ,15, , , , ,1LESIZE,184, , ,10, , , , ,1LESIZE,65, , ,20, , , , ,1LESIZE,186, , ,10, , , , ,1LESIZE,74, , ,10, , , , ,1LESIZE,68, , ,20, , , , ,1LESIZE,69, , ,15, , , , ,1LESIZE,70, , ,20, , , , ,1LESIZE,71, , ,25, , , , ,1LESIZE,175, , ,20, , , , ,1LESIZE,187, , ,10, , , , ,1LESIZE,92, , ,25, , , , ,1LESIZE,91, , ,10, , , , ,1LESIZE,107, , ,10, , , , ,1LESIZE,95, , ,15, , , , ,1LESIZE,96, , ,20, , , , ,1LESIZE,97, , ,15, , , , ,1LESIZE,98, , ,20, , , , ,1VSWEEP,20VSWEEP,21LESIZE,152, , ,25, , , , ,1LESIZE,5, , ,50, , , , ,1LESIZE,144, , ,50, , , , ,1LESIZE,119, , ,25, , , , ,1LESIZE,111, , ,10, , , , ,1LESIZE,48, , ,20, , , , ,1LESIZE,170, , ,40, , , , ,1 LESIZE,173, , ,10, , , , ,1 LESIZE,174, , ,10, , , , ,1 LESIZE,81, , ,25, , , , ,1LESIZE,99, , ,10, , , , ,1LESIZE,183, , ,40, , , , ,1 LESIZE,2, , ,30, , , , ,1LESIZE,4, , ,25, , , , ,1LESIZE,6, , ,50, , , , ,1LESIZE,18, , ,20, , , , ,1LESIZE,19, , ,25, , , , ,1LESIZE,20, , ,20, , , , ,1LESIZE,17, , ,25, , , , ,1LESIZE,27, , ,20, , , , ,1LESIZE,28, , ,25, , , , ,1LESIZE,29, , ,20, , , , ,1LESIZE,30, , ,20, , , , ,1LESIZE,147, , ,25, , , , ,1 LESIZE,169, , ,10, , , , ,1 LESIZE,150, , ,10, , , , ,1 LESIZE,21, , ,20, , , , ,1LESIZE,31, , ,10, , , , ,1 VSWEEP,6VSWEEP,19VSWEEP,13VSWEEP,14VSWEEP,15VSWEEP,16VSWEEP,18VPLOT !显示体积FINISH !退出该层处理/SOLVEDA,74,ALL !施加边界条件DA,43,ALLDA,12,ALLDA,79,ALLDA,18,ALLDA,71,ALLDA,65,ALLSFA,51,1,PRES,10 !施加压力SFA,58,1,PRES,10SFA,59,1,PRES,10SFA,6,1,PRES,10SOLVE !求解FINISH !完成处理2)有限元实体和网格模型图1.1 有限元六面体网格模型图1.2 有限元实体模型3)V on Mises应力云图和合位移云图图1.3 V on Mises应力云图图1.4 合位移云图4)分析三种材料的安全系数和可能的危险位置为了分析三种材料的危险位置,现分别取出三种材料的V on Mises应力云图,如下图1.5轴套V on Mises应力云图图1.6 底坐V on Mises应力云图图1.7 挡板V on Mises应力云图由上图看出轴套、底座、挡板的最大Von Mises应力分别为225.867MPa、73.1818MPa、164.507MPa。

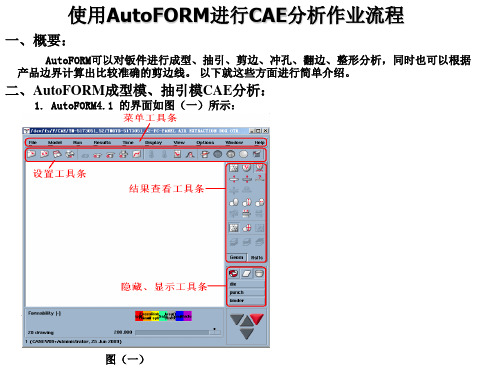

冲压排样设计工艺主要由冲孔、切边、成型、翻边、分割等多道工序组成,为确保零件的精度能够符合检具的要求,需对汽车座椅配件进行前期工艺设计规划,运用CAE分析来模拟零件的动态走料趋势,可以提前发现零件是否存在起皱、变薄、开裂等缺陷现象发生.合理的进行前期工艺设计规划与CAE分析即可提高零件的质量又可以减少后期制作时因工艺缺陷造成的成本浪费。

1 CAE技术概述随着人们对CAE技术研究的不断深入,该项技术变得更加成熟,其已经成为了支持工业和制造行业的一项信息化主导技术,其在提高产品设计质量、制造质量,降低产品开发成本,缩短产品设计与开发制造周期等多个方面都发挥着关键作用,成为了产品创新期间的一项支撑技术。

CAE技术出现已经有数十年之久,但是,从现阶段的情况来看,针对CAE软件提供商,以及CAE技术用户企业来说,仍然面临着一些问题需要解决,最常见的问题就是的软件应用复杂,实践经验不足等,这都会对CAE技术的应用造成一定不良影响。

从目前情况来看CAE技术主要包括了内容有以下几个方面:(1)有限元法的核心对象是零件级,主要包括强度和刚度情况的分析,以及热场和分线性的计算等多项内容。

(2)仿真技术主要包括的内容有流场、虚拟样机以及电磁场计算等,每一项内容都会对技术的应用造成影响,因此,相关工作人员要提高对各项内容的重视。

(3)优化设计的关键对象是结构参数。

2 CAE技术应用的优势(1)增加设计功能,通过对设计的应用,完成相应计算,对计算结果进行应用,保证最终设计的产品能够满足应用需求,降低设计成本。

(2)缩短设计周期,以及循环周期,能够快速完成设计工作。

(3)CAE分析能够充当“虚拟机”的作用,这取代了传统设计作业开展期间,资源量搭的物理样机检验设计过程,虚拟样机在应用期间起到的核心作用就是对产品的整个生命周期进行预测,确保设计的产品在整个生周期的安全性和可靠性[3]。

(4)通过优化设计,可以精准的找出设计产品的最佳方案,通过合理的设计,能够减少各种材料的消耗量,同时,也可以也能够降低的制造成本。

武汉理工大学(《计算机仿真技术》课程大作业)风力发电系统中增速器的三维建模与仿真试验研究学院(系):物流工程学院专业班级:机械制造研1110班学生姓名:原志磊指导教师:杨艳芳目录摘要 (1)ABSTRACT (2)1 增速器的三维建模与虚拟装配 (3)1.1 零件的三维设计 (3)1.2 虚拟装配 (6)1.2.1 虚拟装配的概论 (6)1.2.2 虚拟装配定义及特点 (7)1.2.3 装配信息及装配关系 (7)1.2.4 基于物理属性的虚拟装配 (9)2 增速器的静力学分析 (17)2.1 静力学分析简介 (17)2.2 接触分析理论 (19)2.3第一级行星轮系静力学分析 (21)2.3.1 建立有限元模型 (22)2.3.2 建立接触对 (23)2.3.3 施加有限元模型的约束和载荷 (24)2.3.4 选择分析类型并设置分析选项 (26)2.3.5 求解 (26)2.3.6 查看分析结果接触分析的结果 (27)3 总结与展望 (30)3.1 工作总结 (30)3.2 工作展望 (30)参考文献 (32)摘要本文首先借助SolidWorks三维建模软件对1500KW风力发电机增速器进行了三维建模并完成虚拟装配,随后借助有限元分析软件ANSYS对增速器的重要零部件进行特性分析。

通过分析结果与理论计算值进行比较,所得结果对于改进设计方法,实现提高增速器各项性能具有重要的指导意义。

论文主要研究了增速器的第一级行星轮系,通过将建立的模型导入有限元分析软件ANSYS中,计算应力。

研究结果表明:在ANSYS中计算出的最大应力值小于理论计算的最大应力值,计算结果满足材料的许用接触应力要求。

本文的特色在于:利用现有的软件对增速器的工作进行了模拟和分析。

对接触分析进行深入研究。

关键词:风力发电机;增速器;建模;虚拟装配;ANSYSAbstractThis paper first completes modeling and virtual assembly of 1500KW wind generator speeder by using SolidWorks, a three-dimensional modeling software.Then analysis the important components of the speeder by ANSYS,a finite element analysis software . The analysis results compares to the theoretical calculated. It is important to improve the design method ,and it has an important significance to achieve to improve the performance of speeder.This paper mainly studies the first grade planetary gear system. The model will be imported in ANSYS to calculate the stress and get the natural frequencies and mode shapes by modal analysis.The results show that the maximum stress calculated in ANSYS is less than the maximum stress calculated in theoretical,so it satisfies the material requirements of the contact stress allowable.In this paper the feature is that the working of speeder was simulated and analyzed by using the existing softwares. It’s in-depth study of the contact analysis.Key Words:wind generator;speeder;modeling;virtual assembly;ANSYS1 增速器的三维建模与虚拟装配1.1 零件的三维设计随着信息技术在各个领域的迅速渗透,CAD/CAM/CAE技术已经得到了广泛的应用,从根本上改变了传统的设计、生产、组织模式,对推动现有企业的技术改造、带动整个产业结构的变革、发展新兴技术、促进经济增长都具有十分重要的意义。

CRH2动车组轮对与轴箱弹簧CAD/CAE设计班级:车辆091班姓名:李磊学号:200903516日期:2012年12月一、问题描述CRH2型动车组以日本新干线E2-1000型动车组为原型,通过引进-消化-吸收-再创新,初步实现了国内制造。

1-1日本新干线E2-1000在国产化中,车轮踏面的适应性改造如下图1-2所示:图.1-2(左为日本新干线E2-1000,右为CRH2)为适应更高速速度与我国线路状况需要,在转向架的轴箱定位方式上改为转臂式轴箱定位(如图1-3所示),对构架、空气簧和轮对悬挂参数进行了优化。

图.1-3(左为E2-1000拉板式定位)众所周知,新干线自开通以来以它的优越性能,精准的正点率,非自然灾害之外的零伤亡事故赢得世界瞩目,长期的运营也证明了其出色的性能,但是在国内引进消化吸收再创新过程中,所采取的适应性改造是否合理,究竟是提升了其运行安全性和运行品质使得更加适应国内线路条件和车速需求,还是仅仅为了创新而创新需要经过理论和实践的双重检验。

由于我国高铁投入运营时间尚短,设计理念、设计方法不能与德国、法国、日本这些高铁大国同日而语,而通过试验运行来检验其设计合理性势必会有风险而且会增加设计周期减少经济效益,因而必要的计算机辅助分析与仿真是必不可少的。

下面就针对我国在对日本新干线动车组E2-1000引进国产化过程中的适应性改造进行CAE分析:即轴箱弹簧(悬挂参数优化)、轮对(踏面适应性改造)。

本文以CRH2动车组轮对与轴箱弹簧为研究对象,建立其有限元模型。

按照相关标准,应用solidworks2012对其进行CAD/CAE设计分析附:CRH2动车组拖车转向架基本参数二、 CAD设计1、轴箱弹簧CRH2型动车组轴箱弹簧的参数如下表2-1-1所示:(表2-1-1)CRH2轴箱弹簧外簧圈建模过程如图2-1-1所示:建模过程仿真在实际加工中的工艺流程:修正下料-端部加热-锻尖-加热-卷绕-淬火-回火-强化处理-磨平端部-试验或验收(使用三段直线法进行仿真)2、拖车空心车轴CRH2转向架车轴按照JIS E 4501(铁道车辆-车轴强度设计)进行设计,按JIS E 4502标准进行生产。

《CAE技术》大作业

一、完成ANSYS帮助文档中的算例:2-D角型支架分析。

进入ANSYS在线帮助指南

Utility Menu > Help > ANSYS Tutorials

打开“ANSYS Tutorials”文件夹

打开“Structural Tutorial”文件夹

选择“Static Analysis of a Corner Bracket”

执行步骤1 至26

作业中不用贴出所有的步骤,只要求列出建模、加载与求解结果的几个关键步骤与相应的截图。

二、如图所示钢托架结构,试采用平面应力单元进行分析有限元分析。

已知托架厚3mm,弹性模量E=210GPa,泊松比为0.3,托架左直角边全固定,托架上直角边施加2625N/m的均布压力。

要求:

1)绘出变形云图,求出上端小孔的位移;

2)绘出应力云图(von Mises stress),求最大应力及位置;

3)改变倒角处的网格密度(至少三种密度),比较应力的变化;4)改变倒角半径(25mm)至12mm、6mm,比较最大应力的变化。

三、如图所示轴承座,材料为铸铁,建立有限元模型并求其最大应力与变形值及其所在的位置,分析该轴承座的材料是否满足强度要求。