汽机联锁保护系统讲义

- 格式:doc

- 大小:97.50 KB

- 文档页数:11

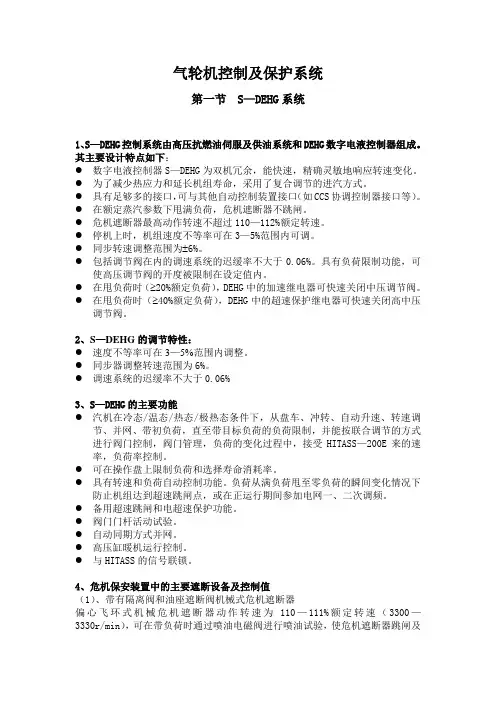

气轮机控制及保护系统第一节S—DEHG系统1、S—DEHG控制系统由高压抗燃油伺服及供油系统和DEHG数字电液控制器组成。

其主要设计特点如下:●数字电液控制器S—DEHG为双机冗余,能快速,精确灵敏地响应转速变化。

●为了减少热应力和延长机组寿命,采用了复合调节的进汽方式。

●具有足够多的接口,可与其他自动控制装置接口(如CCS协调控制器接口等)。

●在额定蒸汽参数下甩满负荷,危机遮断器不跳闸。

●危机遮断器最高动作转速不超过110—112%额定转速。

●停机上时,机组速度不等率可在3—5%范围内可调。

●同步转速调整范围为±6%。

●包括调节阀在内的调速系统的迟缓率不大于0.06%。

具有负荷限制功能,可使高压调节阀的开度被限制在设定值内。

●在甩负荷时(≥20%额定负荷),DEHG中的加速继电器可快速关闭中压调节阀。

●在甩负荷时(≥40%额定负荷),DEHG中的超速保护继电器可快速关闭高中压调节阀。

2、S—DEHG的调节特性:●速度不等率可在3—5%范围内调整。

●同步器调整转速范围为6%。

●调速系统的迟缓率不大于0.06%3、S—DEHG的主要功能●汽机在冷态/温态/热态/极热态条件下,从盘车、冲转、自动升速、转速调节、并网、带初负荷,直至带目标负荷的负荷限制,并能按联合调节的方式进行阀门控制,阀门管理,负荷的变化过程中,接受HITASS—200E来的速率,负荷率控制。

●可在操作盘上限制负荷和选择寿命消耗率。

●具有转速和负荷自动控制功能。

负荷从满负荷甩至零负荷的瞬间变化情况下防止机组达到超速跳闸点,或在正运行期间参加电网一、二次调频。

●备用超速跳闸和电超速保护功能。

●阀门门杆活动试验。

●自动同期方式并网。

●高压缸暖机运行控制。

●与HITASS的信号联锁。

4、危机保安装置中的主要遮断设备及控制值(1)、带有隔离阀和油座遮断阀机械式危机遮断器偏心飞环式机械危机遮断器动作转速为110—111%额定转速(3300—3330r/min),可在带负荷时通过喷油电磁阀进行喷油试验,使危机遮断器跳闸及复位。

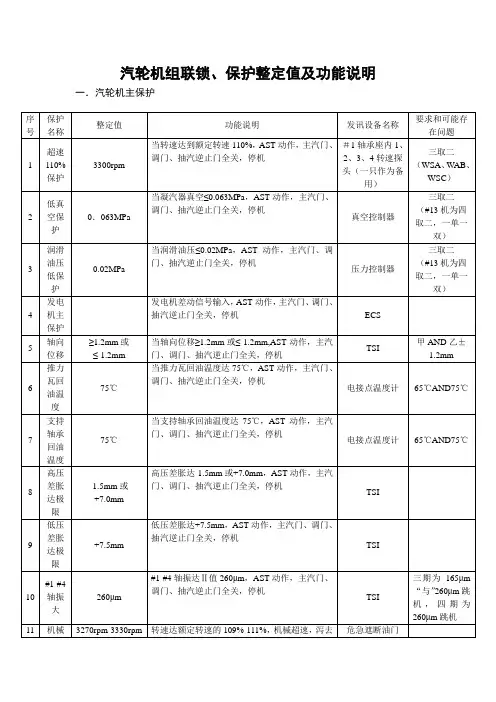

汽轮机组联锁、保护整定值及功能说明一.汽轮机主保护二.DEH联锁保护1.EH油温联锁(发讯元件:温度控制器)油温升至54℃,冷却水出水电磁阀打开油温升至55℃,冷却泵自启动油温降至38℃,冷却泵自停油温降至35℃,冷却水出水电磁阀关闭2.油位联锁EH油箱油位:560mm 高Ⅰ值报警(油位开关71/FL1)430mm 低Ⅰ值报警(油位开关71/FL2)300mm 低Ⅱ值报警(油位开关71/FL1)200mm 串300mm证实跳机(油位开关71/FL2)3.低油压联锁(63MP)EH油压≤11.2MPa,备用EH油泵自投,(打开20/MPT试验电磁阀或就地打开其旁路门,则备用EH油泵自启动)。

4.OPC保护:(当带部分负荷小网运行时,该保护不要求动作)(发讯设备:OPC板)其任一条件a.汽轮机转速≥103%,额定转速(即3090rpm)(转速探头,3取2)b.机组甩负荷≥30%,额定负荷时,发电机跳闸。

(BR和IEP>30% 3取2)满足,OPC电磁阀动作,调门快关,机组转速降至3000rpm以后,调门开启,维持空转。

5.MFT RUN BACK:其任一条件a.机组额定参数,额定负荷运行,锅炉MFT动作(降负荷速率为67MW/min)b.发电机失磁保护动作(降负荷速率为135MW/min)满足,机组从额定负荷125MW,自动快降至27MW。

三.其他主要保护1.发电机断水保护:当发电机转子或定子进水流量降至5t/h,同时进水压力降至0.05MPa 或升至0.5MPa时,延时30秒保护动作,使发电机油开关跳闸、同时主汽门、调门、抽汽逆止门关闭。

(流量孔板和电接点压力表)2.抽汽逆止门保护,当主汽门关闭或发电机油开关跳闸时,通过联锁装置使抽汽逆止门电磁阀动作,气控关闭1-5级抽汽逆止门。

3.高加水位保护(电接点水位计)a.当#1、#2高加水位高至Ⅰ值(550mm加650mm),高加危急疏水门自动打开;b.当#1高加水位高至Ⅱ值(650mm加850mm),报警保护动作,关闭#1高加进水门、1-2级抽汽逆止门及电动门,给水自动走旁路。

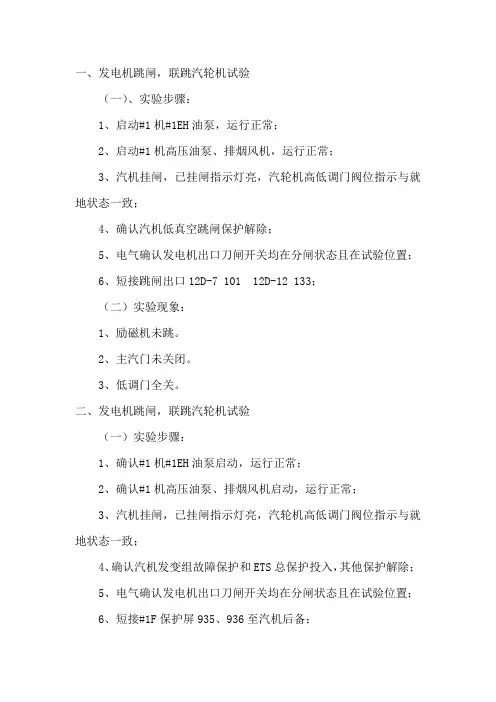

一、发电机跳闸,联跳汽轮机试验(一)、实验步骤:1、启动#1机#1EH油泵,运行正常;2、启动#1机高压油泵、排烟风机,运行正常;3、汽机挂闸,已挂闸指示灯亮,汽轮机高低调门阀位指示与就地状态一致;4、确认汽机低真空跳闸保护解除;5、电气确认发电机出口刀闸开关均在分闸状态且在试验位置;6、短接跳闸出口12D-7 101 12D-12 133;(二)实验现象:1、励磁机未跳。

2、主汽门未关闭。

3、低调门全关。

二、发电机跳闸,联跳汽轮机试验(一)实验步骤:1、确认#1机#1EH油泵启动,运行正常;2、确认#1机高压油泵、排烟风机启动,运行正常;3、汽机挂闸,已挂闸指示灯亮,汽轮机高低调门阀位指示与就地状态一致;4、确认汽机发变组故障保护和ETS总保护投入,其他保护解除;5、电气确认发电机出口刀闸开关均在分闸状态且在试验位置;6、短接#1F保护屏935、936至汽机后备;(二)实验现象:1、关闭自动主汽门1(ETS动作1);2、关闭自动主汽门2(ETS动作2);3、关闭自动主汽门3(ETS动作3);4、发变组故障停机;5、启动油压已打开主汽门;6、ETS动作。

上述现象均同时发生。

三、汽轮机跳闸,联跳发电机试验(一)实验步骤:1、确认#1机#1EH油泵启动,运行正常;2、确认#1机高压油泵、排烟风机启动,运行正常;3、汽机挂闸,已挂闸指示灯亮,汽轮机高低调门阀位指示与就地状态一致;4、确认汽机发变组故障保护和ETS总保护投入,其他保护解除;5、电气确认发电机出口刀闸开关均在分闸状态且在试验位置;6、投入汽机低真空跳闸保护;(二)实验现象:1、关闭自动主汽门1(ETS动作1);2、关闭自动主汽门2(ETS动作2);3、关闭自动主汽门3(ETS动作3);4、ETS动作,报警灯亮,首出灯亮;5、低真空报警灯亮;四、汽轮机跳闸,联跳发电机试验(一)实验步骤:1、确认#1机#1EH油泵启动,运行正常;2、确认#1机高压油泵、排烟风机启动,运行正常;3、汽机挂闸,已挂闸指示灯亮,汽轮机高低调门阀位指示与就地状态一致;4、确认汽机发变组故障保护和ETS总保护投入,其他保护解除;5、电气确认发电机出口刀闸开关均在分闸状态且在试验位置;6、按操作盘上#1发电机解列按钮,没有什么现象;7、按#1机停机按钮。

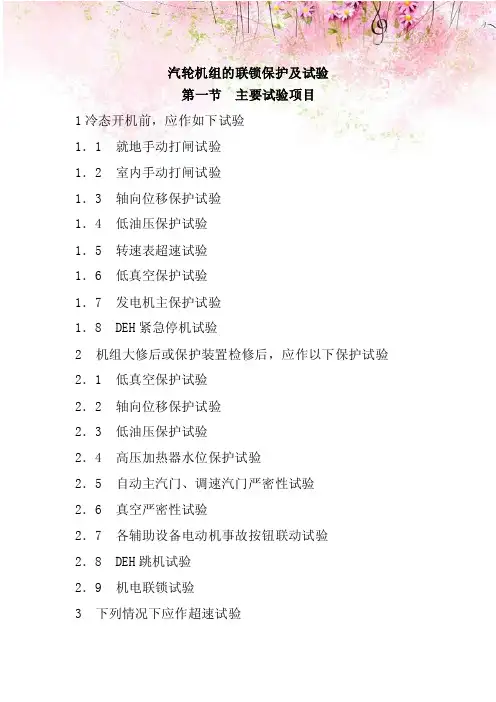

汽轮机组的联锁保护及试验第一节主要试验项目1冷态开机前,应作如下试验1.1 就地手动打闸试验1.2 室内手动打闸试验1.3 轴向位移保护试验1.4 低油压保护试验1.5 转速表超速试验1.6 低真空保护试验1.7 发电机主保护试验1.8 DEH紧急停机试验2 机组大修后或保护装置检修后,应作以下保护试验2.1 低真空保护试验2.2 轴向位移保护试验2.3 低油压保护试验2.4 高压加热器水位保护试验2.5 自动主汽门、调速汽门严密性试验2.6 真空严密性试验2.7 各辅助设备电动机事故按钮联动试验2.8 DEH跳机试验2.9 机电联锁试验3 下列情况下应作超速试验3.1 新机组启动或大修后第一次启动;3.2 危急遮断器解体或调整后;3.3 机组甩负荷试验前。

4 下列情况应作危急遮断器喷油试验4.1 超速试验前;4.2 危急遮断器解体或调整后;4.3 停机一个月后再启动;4.4 机组运行2000小时后。

5 下列情况作手打停机试验:5.1每次汽轮机启动前;5.2每次汽轮机定速后;5.3在进行危急保安器超速试验前。

第二节主设备联锁保护试验一、试验条件进行下列各试验时,应检查主蒸汽无压力或电动主汽门、高压旁路电动阀在关严状态。

二、手拉危急遮断装置及汽门静态试验1 投入EH油系统2 交流润滑油泵运行,EH油泵运行,注意油压正常。

3 复位危急遮断装置。

4 按下“挂闸”按钮,前汽缸主汽门开启,记录全行程开度。

5 由热工给各电液伺服阀加信号,检查各调门油动机开关灵活,开度正确,控制稳定后使各调门油动机全开,记下开度记录。

6 手拉危急遮断装置,HPT、OSP油压迅速降低,前汽缸主汽门、调门迅速关闭。

7 由热工恢复各电液伺服阀信号。

8 如危急遮断器在正常位置,则复位危急遮断装置。

9 如危急遮断器在正常位置且HPT电磁阀在带电位置,则复位手拉危急遮断装置后,前汽缸主汽阀开启。

三、汽机主保护动作试验1 联系热工送上保护电源。

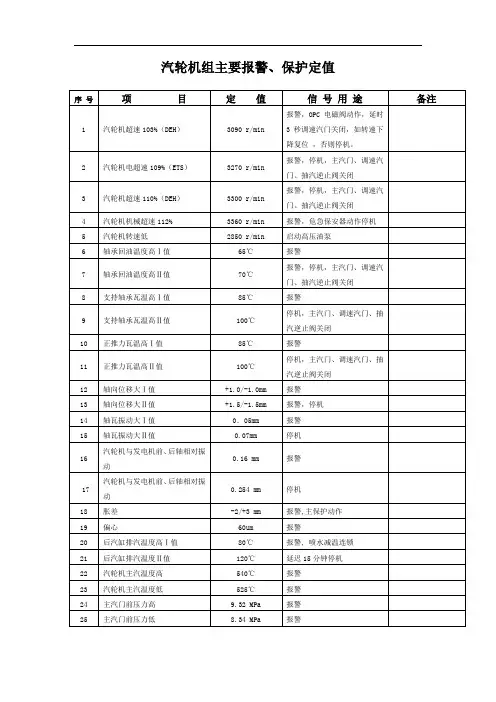

汽轮机组主要报警、保护定值黄杆30MW机组汽机辅机联锁1. 汽机润滑油压≤0.07MPa联启交流润滑油泵,2. 汽机润滑油压≤0.06MPa联启直流润滑油泵3. 汽机润滑油压≤0.03MPa联停盘车,4. 主油泵出口压力≤1.7MPa启动高压油泵。

5. 汽机射水泵联锁(泵间);射水抽汽器入口压力≤0.035Mpa联启备用泵6. 汽机凝结水泵联锁(泵间);凝结水泵母管压力≤0.60Mpa联启备用泵7. 汽机给水泵联锁(泵间,辅助油泵备用状态)1)给水流量≤30%开启再循环门,给水流量≥40%关再循环门。

2)给水泵润滑油压≤0.08MPa启动辅助油泵。

3)给水泵母管压力≤10. 0Mpa联启备用泵8. 给水泵启动条件:1)给水泵液力耦合器润滑油压力≥0.10MPa2)给水泵工作油冷油器进口油温≤62℃3)辅助润滑油泵运行4)耦合器反馈小于5%9.给水泵联锁停:1)给水泵液力耦合器润滑油压力≤0.05MPa2)电机轴承温度≥90℃3)给水泵工作油冷油器进口油温≥65℃4)给水泵轴承温度≥80℃10.汽轮机跳闸或手动解列高加关闭汽机抽汽逆止门11.顶轴油压大于12MPa建立12.汽机#1高加水位高二值800mm联锁开危急放水门,高三值950mm联锁解列高加,水位正常450mm关闭。

13.汽机#2高加水位高二值800mm联锁开危急放水门,高三值950mm联锁解列高加,水位正常450mm关闭。

14.低加#1水位高二值600mm联锁开低加危急放水门,水位正常460mm联锁关低加危急放水门。

15.低加#2水位高二值600mm联锁开低加危急放水门,水位正常460mm联锁关低加危急放水门。

16.低加#3水位高二值600mm联锁开低加危急放水门,水位正常460mm联锁关低加危急放水门。

17.除氧器水位高三值2750mm联锁关闭除氧器进汽电动门18.除氧器水位高二值2450mm自动开除氧器放水门。

19.除氧器水位高一值2400mm联锁开除氧器溢流门。

第⼆部分汽轮机联锁与保护第⼆部分联锁与保护试验(保护定值暂供参考须经调试整定后再及时补充修改)1试验总则1.1 试验条件1.1.1 机组⼤⼩修后或联锁、保护回路检修后,要进⾏联锁与保护试验。

1.1.2 在特殊情况下,经⽣产技术部门研究认为有必要,可做机组的某项或全部的联锁与保护试验。

1.1.3 机组的横向保护应在机、电、炉各⾃分项联锁与保护试验合格后⽅可进⾏1.1.4 试验所有设备的指⽰仪表、信号、保护电源、⽓源、⽔源投⼊正常;试验所有电动头、调整门。

校验合格,确认试验对系统⽆影响。

1.1.5 试验前DCS、DEH系统应正常运⾏,试验中各相关报警信号发讯正确。

1.1.6 联锁与保护试验分为静态和动态两种。

1.1.7 参加动态试验的有关辅机试验应合格。

1.2 电动门、调整门校验1.2.1 按下列⽅法校验各电动门、调整门⾄正常:1.2.1.1 联系热⼯送上调整门电源、检查讯号指⽰、表计指⽰、开度指⽰正确。

将调整门⼿柄切⾄⼿动,检查调整门开关灵活,将调整门置于全关位置,⼿柄切⾄⾃动。

1.2.1.2 打开DCS相应画⾯,检查调整门阀位指⽰正确,检查调整门开度指⽰与实际位置⼀致。

联系电⽓送上电动门电源,检查讯号指⽰正确。

1.2.1.3 确认电动门在关闭状态,由检修⼈员定好上、下限圈数。

1.2.1.4 将电动门“远⽅/就地”控制⽅式切⾄“就地”,就地电动开10秒后停,再电动关⾄下限,动作正常。

检查动作圈数,时间与开启相符。

1.2.1.5 就地⼿动全开电动门,再⼿动关⾄上限所需圈数,由检修⼈员调好上限圈数。

就地电动关10秒后停,再电动开⾄上限动作正常,检查动作圈数、时间关闭相符。

1.2.1.6就地电动全⾏程开关⼀次,检查开度指⽰、灯光、讯号应正确,记录全开、全关时间,电动圈数及上、下限⼿动圈数。

1.2.1.7将该电动门“远⽅/就地”控制⽅式切⾄“远⽅”位置,打开DCS相应画⾯,全⾏程开关该电动阀⼀次,检查开度指⽰、灯光讯号应正确,全开、全关时间应与就地试验记录⼀致。

汽机专业DCS联锁保护逻辑描述1.汽轮机润滑油压低于0.055MPa联动交流润滑油泵;2.汽轮机润滑油压低于0.04MPa联动直流润滑油泵;3.汽轮机润滑油压低于0.02MPa保护停机;4.汽轮机润滑油压低于0.015MPa切断回转设备电机电源,停盘车;5.汽轮机主油泵出口油压低于0.883MPa联动启动油泵;6.凝结水母管压力低0.5Mpa联动凝结水泵;7.射水泵出口母管压力低于0.35Mpa联动射水泵;8.#1、#2高加水位高250mm时开启高加紧急疏水门;9.除氧器水位高2400mm时开启电动溢流门;10.主油箱油位低-200mm保护停机;11.液力偶合器轴承温度高85℃联跳给水泵;12.给水泵电机定子温度高140℃跳给水泵;13.给水泵及电机轴承温度高85℃跳给水泵;14.给水泵吐出端机械密封密封水温高95℃跳给水泵;15.液力偶合器滤清器后油压低0.05Mpa启辅助油泵;16.液力偶合器滤清器后油压高0.14Mpa停辅助油泵;17.液力偶合器工作油进、出口压力高0.35Mpa启辅助油泵;18.液力偶合器冷却器入口温度高90℃跳给水泵;19.给水泵轴向位移高2mm跳给水泵;20.循环水泵之间的联动即一台泵事故跳闸联动另一台循环水泵。

21.循环水泵与出口门之间的联锁即循环水泵联动,出口门自动开启,跳闸泵的出口门自动关闭;22.给水母管压力低于12.5Mpa联动备用给水泵23.排汽缸温度带负荷时高于65℃低负荷喷水电磁阀带电,低负荷喷水打开,不带负荷时高于120℃低负荷喷水电磁阀带电,低负荷喷水打开24.主汽门关闭,抽汽逆止阀控制水电磁阀带电,抽汽逆止阀关闭,速断阀关闭25.甩负荷时,发电机油开关跳闸抽汽逆止阀控制水电磁阀带电,抽汽逆止阀关闭,速断阀关闭26.汽轮机#1-#4轴承顶轴油压≤4.9MPa,禁止启动盘车。

河北昌泰纸业有限公司热电站联锁保护逻辑中国能源建设集团山西省电力建设一公司(调整试验中心)2013年4月20日目录锅炉联锁保护问题专题会议内容 (2)一、MFT主燃料跳闸动作 (2)二、汽包液位联锁 (2)三、炉膛压力联锁 (2)四、点火系统逻辑 (3)五、排渣系统联锁 (3)六、给煤机联锁 (3)七、引风机联锁 (4)八、一次风机联锁 (5)九、二次风机联锁 (6)十、罗茨风机联锁 (7)汽机联锁保护问题专题会议内容 (8)一、25MW ETS汽机主保护动作联锁 (8)二、25MW凝结水系统联锁 (8)三、25MW汽轮机射水泵联锁 (9)四、30MW ETS汽机主保护动作联锁 (9)五、25MW、30MW润滑油系统联锁 (10)六、给水泵保护联锁 (10)七、除氧器事故放水门联锁 (12)八、高加放水电动门联锁 (12)九、循环水泵联锁 (12)十、工业冷却水泵联锁 (13)十一、盘车联锁 (13)十二、顶轴油泵联锁 (13)锅炉联锁保护问题专题会议内容一、MFT主燃料跳闸动作1、MFT动作条件(以下条件任意一个满足且对应的联锁开关投入时)1)危急手动MFT2)一次风机跳闸3)两台引风机全部跳闸4)两台罗茨风机全部跳闸,延时5秒未恢复5)5秒未恢复——3选2(AI)6)延时5秒未恢复——3选2(AI)7)延时5秒未恢复——3选28)延时5秒未恢复——3选29)10)床2、当MFT动作发生时,自动执行下列操作1)停运四台给煤机2)关闭四台给煤机出口闸板阀3)退出沼气参烧系统二、汽包液位联锁1汽包紧急放水门——3选22汽包紧急放水门——3选23充红色4图填充红色三、炉膛压力联锁1联锁跳一次风机、二次风机——2选2(DI)22选2(DI)3、联锁“投入”按钮权限只有工程师基本可以操作四、点火系统逻辑1、供油压力建立2、画面点“程控点火”按钮3、开启油枪雾化空气阀4、进点火枪,推进到位5、点火枪点火,持续10秒,同时开启供油阀6、10秒内判断火检信号是否建立7、火检建立,点火成功,退点火枪8、火检信号在10秒内未建立,立即关闭供油阀9、退出点火枪,点火失败10、 点火程控做“复位”按钮,每次点火失败后间隔5分钟,才可操作“复位”按钮五、排渣系统联锁1、排渣系统设有一个总联锁“投入/解除”按钮,方便停车后检查调试23、排渣系统联锁控制示意图六、给煤机联锁1、给煤机启动允许条件(以下条件全部满足时)1) 无MFT 动作 2) 任意引风机运行3) 任意罗茨风机运行 4) 一次风机运行 斗提机 #3链斗机#1链斗机#1炉#1冷渣机#1炉#2冷渣机#2链斗机#2炉#1冷渣机#2炉#2冷渣机5)给煤机出口门全开2、给煤机联锁跳闸条件(以下条件任意一项满足时)1)MFT动作2)引风机全停3)罗茨风机全停,延时5秒未恢复4)一次风机停运5)收到出口门关闭信号七、引风机联锁1、引风机启动允许条件(以下条件全部满足或实验联锁投入时)1)电机前、后轴承温度低于80℃2)风机前、后轴承温度低于80℃3)电机绕组温度低于115℃4)对应引风机入口挡板开度低于5%5)对应引风机变频器在DCS控制位6)对应引风机变频器无重故障7)对应引风机变频器频率给定低于5%8)对应引风机变频器已准备好2、引风机联锁跳闸条件(以下条件任意一项满足且对应引风机联锁开关投入时)1)2选12)2选13)6选24)对应引风机变频器重故障3、引风机下列参数异常时,显示报警信号1)2选12)2选13)6选24)对应引风机变频器重故障5)对应引风机变频器轻故障6)对应引风机振动大于八、一次风机联锁1、一次风机启动允许条件(以下条件全部满足或实验联锁投入时)1)电机前、后轴承温度低于80℃2)风机机前、后轴承温度低于80℃3)电机绕组温度低于115℃4)对应一次风机入口挡板开度低于5%5)对应一次风机变频器在DCS控制位6)对应一次风机变频器无重故障7)对应一次风机变频器频率给定低于5%8)对应一次风机变频器已准备好9)任意引风机运行10)任意罗茨风机运行2、一次风机联锁跳闸条件(以下条件任意一项满足且对应风机大联锁开关投入时)1)2选12)2选13)6选24)对应一次风机变频器重故障5)引风机全停6)罗茨风机全停,延时5秒未恢复3、一次风机下列参数异常时,显示报警信号1)2选12)2选13)6选24)对应一次风机变频器重故障5)对应一次风机变频器轻故障6)对应一次风机振动大于九、二次风机联锁1、二次风机启动允许条件(以下条件全部满足或实验联锁投入时)1)电机前、后轴承温度低于80℃2)风机机前、后轴承温度低于80℃3)电机绕组温度低于115℃4)对应二次风机入口挡板开度低于5%5)对应二次风机变频器在DCS控制位6)对应二次风机变频器无重故障7)对应二次风机变频器频率给定低于5%8)对应二次风机变频器已准备好9)任意引风机运行10)任意罗茨风机运行11)一次风机运行2、二次风机联锁跳闸条件(以下条件任意一项满足且对应风机大联锁开关投入时)1)2选12)2选13)6选24)对应二次风机变频器重故障5)引风机全停6)罗茨风机全停,延时5秒未恢复7)一次风机停运3、二次风机下列参数异常时,显示报警信号1)2选12)2选13)6选24)对应二次风机变频器重故障5)对应二次风机变频器轻故障6)对应二次风机振动大于十、罗茨风机联锁1、罗茨风机启动允许条件(以下条件全部满足或实验联锁投入时)1)对应的罗茨风机出口门全开2)任意一台引风机运行3)风机控制电源无故障4)对应罗茨风机在DCS控制位2、罗茨风机联锁跳闸条件(以下条件任意一项满足且对应风机大联锁开关投入时)1)引风机全停3、罗茨风机互为备用联锁条件(以下条件任意一项满足且对应风机联锁开关投入时)Array1)2)已运行罗茨风机跳闸,联锁启动备用风机4、对应罗茨风机出口门全开,联锁开关才可投入辅机联锁控制示意图汽机联锁保护问题专题会议内容一、25MW ETS汽机主保护动作联锁1、ETS保护动作条件(以下条件任意一个满足,且对应的联锁开关投入时)1)2)3)TSI开关量输出)4)TSI开关量输出)5)转速高110%(3300转/分钟,来自TSI开关量输出)6)TSI开关量输出)7)TSI开关量输出)8)DCS逻辑内部判断或现场电接点双金属温度计)9)DCS逻辑内部判断)10)发电机主保护动作停机(来自电气发电机保护装置)11)D EH停机(来自DEH逻辑开关量输出)12)#1机(30MW背压机)ETS动作13)手动打闸(来自操作台按钮)2、当ETS汽轮机保护动作时,联动下列设备1)关主汽门2)关闭逆止门3)解列发电机3、当发电机油开关跳闸后,联锁关闭调速气门,3秒后自动打开,不关主汽门。

汽机联锁保护系统讲义第一节ETS系统的功能一、ETS系统发展过程我国生产300MW汽轮发电机组三从上个世纪八十年代初开始的,最初是仿制国外机组,比较典型的是邹县发电厂一、二期工程的4台300MW机组(从上海定购),后来通过设备引进的同时引进制造技术。

我国第一台引进技术和设备的机组是石横发电厂的#1、#2机组。

最初仿制的国产机组,由于部分核心技术未掌握,其调速系统与国产125MW机组是差不多的,配有调速泵、中间滑阀、危急遮断阀、飞锤、启动器、同步器等复杂的机械调节和保护油路。

我们称之为“液调”机组。

其最初配套的汽轮保护跳闸装置也是简单的继电器回路。

其保护逻辑也是“正逻辑”。

即汽机跳闸电磁阀带电,汽机跳闸。

这种保护形式很容易因回路、电源等环节出现问题造成保护拒动。

这几年随着早期国产300MW机组的改造,也改为了“反逻辑”,即跳闸电磁阀失电,汽机跳闸。

随着上世纪改革开放的深入,我国也引进了大量国外先进的大容量机组(300MW 以上),其调速系统与国内的有着本质的区别; 用EHA系统代替了调速泵、中间滑阀、危急遮断阀、启动器、同步器等复杂的机械调节和保护油路,大大提高了控制精度和设备的安全性.在引进主设备的同时,其先进的控制系统和控制理念也得到了引进,比如”反逻辑”。

同样一些控制系统的叫法也进行了引进。

在上个世纪八十年代初期,随着国外先进发电机组的引进,国外的一些控制系统叫法也随之引进,象“BMS(锅炉主控系统)、FSSS(锅炉燃烧安全系统)、TSI(汽轮机轴系监测仪表系统)”等等。

因其叫法简单简练,因此大家也就习惯把它作为术语了。

ETS是英语-“Emergency trip system”的缩写,意思是事故紧急跳闸系统。

原先国内的叫法是“汽轮机保护跳闸系统”。

在国际上,上世纪70年代中期以前,安全相关系统均由电磁继电器组成,部分也采用固态集成电路构成。

80年代开始采用冗余的标准型可编程序控制器(PLC)。

随着对设备安全、人身安全和环境保护的要求越来越严格,各工业企业和仪表自动化行业对过程安全功能,即有关安全系统的的功能安全给予了极大的关注。

于是,80年代中期以后,伴随着微电子技术和控制系统可靠性技术的发展,专门用于有关安全系统的控制器系统、安全型PLC和安全解决方案(Safety Solution)得到迅速发展和推广。

目前,比较知名的安全控制系统产品有:·Triconex Tricon TMR safety and critical control systemTrident fault-tolerant control system·ICS Triplex Triple-modular redundant (TMR) control system·Honeywell FSC 2004D safety system·ABB August Triguard SC300E TMR productSafeguard 400·Siemens Teleperm XP AS620F fail-safe automation systemTeleperm-XP S5-95F AGF sail-safe automation system安全型控制系统和安全型可编程序控制器在国外火力发电厂中,90年代已经有了许多应用业绩,主要用于锅炉燃烧器管理系统(BMS)和蒸汽/燃气轮机控制和保护系统(ETS)。

在八十年代初,我国火力发电厂应用DCS和PLC的初期,人们对采用可编程序软逻辑实现保护功能,在动作速度和可靠性上存在疑虑,因此与机组安全有关的功能(如汽机紧急跳闸系统ETS,主燃料跳闸MFT、汽机防进水保护、主要辅机的联锁保护等)大多数情况下采用电磁继电器或固态集成电路组成的硬接线逻辑。

但是随着PLC在国内电厂成功应用经验的积累和PLC性能和可靠性的提高,在八十年代末期,电厂的ETS系统、FSSS系统、SCS系统开始大规模采用PLC控制。

随着国内对设备安全、人身安全和环境保护的认识和要求不断提高,对安全型控制系统和安全型可编程序控制器在国内火力发电厂中的应用也越来越重视。

上世纪末,ETS系统采用安全型可编程序控制器的电厂也越来越多,如:利港电厂、福州电厂、日照电厂等。

作为汽轮机的跳闸保护系统,ETS系统与锅炉、电气等保护系统有着紧密联系。

(图1)。

因为各机组的控制系统的设计不同,硬件配置水平也不一样,ETS与其它系统的联系也会有所差别。

下图是ETS系统与其它系统的接口联系图:二. ETS系统的功能1.ETS系统的作用随着汽轮机组容量的不断增大,蒸汽参数越来越高,热力系统越来越复杂。

为了提高机组的热经济性,汽轮机的机间间隙、轴封间隙都选择的较小。

而汽轮机的旋转速度很高,在机组启动、运行或停机过程中,因操作不当或某些相关设备故障,很容易使汽轮机的转动部件和静止部件发生摩擦,引起叶片损坏、大轴弯曲、推力瓦烧毁等恶性事故。

为了保证机组安全起停和正常运行,需对汽轮机的轴向位移、转速、振动等机械参数进行监控,并对轴承温度、油压、真空、主汽温等热工参数进行监视和异常保护。

当被监视的参数在超过报警值时,发出报警信号;在超过极限值时ETS 保护装置动作,关闭主汽门,实行紧急停机;并将汽轮机跳闸信号送出联跳锅炉和发电机(机炉电大联锁),安全地将机组停止运行,以便于把损坏降至最低,维修费用降至最低,以及机组的停运时间降至最短。

2. 汽机主要保护内容ETS 系统的主要保护有:汽轮机超速保护、轴向位移大保护、凝汽器真空低保护、润滑油压低保护、抗燃油(EH )压低保护、汽轮机轴振动大保护、汽轮机轴座振动大保护、汽轮机胀差大保护、发电机故障、发电机解列、锅炉MFT 等等。

ETS第二节 汽机监测控制与保护一.DEH 检测与保护DEH 系统又叫Digital Electric Hydraulic.主要是用来控制调节汽轮机转速和负荷的。

它主要通过控制汽轮机的伺服阀从而控制汽机调阀的开度。

汽机跳闸阀则是由ETS 系统跳炉关闭汽机主汽门 调门,汽机跳闸解列发电机控制。

DEH系统与ETS是存在接口的,用来进行信号交换。

由于系统配置不一样。

DEH 与ETS系统承担的部分功能也不一样。

大体分为以下几种情况:1. 有的DEH系统采集的转速信号是由就地直接采集到DEH系统内,相应的是当汽轮机超速(110%)时,DEH系统送出超速跳机信号到ETS系统(这种控制系统的代表时西屋的WDPF和上海新华的DEH-);有的DEH系统采集的转速信号时通过TSI装置的测速卡件转采的,当汽轮机超速时,DEH系统不送出110%超速跳机信号到ETS系统,而只送出103%超速信号到ETS系统,快关中调门。

(这种控制系统的代表是西门子公司生产的DEH-——SIMAYND系统)。

2. 汽轮机的缸温、轴承温度等信号,有的机组是由DEH系统采集的。

其越限跳闸信号的处理是在DEH系统内实现的,然后送至并通过ETS系统跳机。

有的机组则是由DCS 系统采集的,由DCS系统进行处理,然后送至ETS系统跳机。

一般说来DEH系统直接检测的参数有汽机阀门阀位、汽机转速、轴承温度、汽机缸温等。

当ETS系统发出汽机跳闸信号时,同时送至DEH系统,DEH系统接收到信号后,发出指令,将汽机调阀快速向关方向动作。

3.汽机阀门活动试验做调门活动试验是通过DEH系统控制调门伺服阀来实现单个调门开关的;做主汽门活动试验是通过ETS系统控制单个主汽门跳闸阀来实现主汽门开关的。

二. TSI监测与保护“TSI”是英文“Turbine Shaft Instrument”的缩写,即中文“汽轮机轴系监测仪表”的意思。

TSI检测装置一般由轴向位移、差胀、轴振(相对振动)、轴承座振动(绝对振动)、汽机转速、热膨胀、偏心、键相等监测仪表组成。

常用的TSI仪表装置一般分为两种:一种是美国本特利公司生产的;一种是荷兰菲利浦公司生产的。

TSI系统将测得的有关参数进行处理。

然后送出开关量、模拟量到DAS(或其他系统)系统显示,送出跳闸开关量信号到ETS系统跳机。

下面我们将对TSI系统送至ETS 系统的跳闸信号进行介绍。

1.轴向位移本项保护一般在30万以上机组是作为一项汽机主保护设置的。

设置轴向位移保护的目的是防止在汽机进汽不平衡或其它原因引起大轴推力过大,造成汽机动、静叶片摩擦损坏事故的发生。

轴向位移的测量一般是由涡流探头进行测量的。

ETS系统对该保护的设计一般为2V2或3V2。

一般大机轴向位移会取工作瓦与定位瓦中间为零点。

因此保护定值也会由±之分。

2. 差胀保护由于汽轮机的转子和缸体受热不一致,膨胀速度也不一样。

当加热时,转子膨胀速度较汽缸快,冷却时转子缩回速度较汽缸快。

因此会产生转子和汽缸的膨胀差。

这个膨胀差过大会造成汽机动、静叶片的摩擦,损坏汽轮机。

一般汽轮机会设置高中压缸胀差和低压缸胀差两个测点。

部分机组在高压港左右两侧设置两个测点,低压缸设计一个测点(西门子汽机)。

一般设计说胀差越限跳闸信号不送到ETS系统,只是送到DCS系统进行报警,由运行人员手动干预汽机运行。

3. 转速汽机转速对汽机来说是一个非常重要的主要参数。

汽机超速保护是汽轮机保护的一项主保护。

当汽机转速过高会造成汽轮机大轴断裂、叶片断裂,严重的会造成“飞车”事故的发生。

超速保护分为机械超速保护和电超速保护两种。

机械超速保护是利用离心力原理,在汽机大轴装有一个机械飞锤。

当汽机转速超过一定值时,受离心力的作用,飞锤弹出,动作一机械泄油阀,将跳闸油压泄掉,从而关闭主汽门和调门,实现汽机跳闸。

不过随着电超速保护装置的越来越成熟、可靠,已经有许多进口机组取消了机械超速保护。

电超速保护装置又叫做OSP(over speed protect)。

都是冗余设计(三取二),带有自检测功能。

当有一个通道故障时,逻辑改为二取一。

并且超速保护信号是用硬接线一作为汽机跳闸装置的一部分,而不是和数字汽机保护系统成一体。

电超速保护一般分为103%和110%两段保护。

当汽机转速超过额定转速的103%时,送出103%超速保护信号(一般由DEH系统送出)快关中联门;当汽机转速超过额定转速的110%时,送出跳闸信号到ETS系统跳机。

电超速保护逻辑一般采用3取2逻辑(有的机组采用2个3取2逻辑,然后再2取测量转速的探头一般安装汽轮机机头前箱内,根据测量原理分为两种:涡流式和磁阻式。

4. 振动汽机的振动监测分为汽轮机大轴振动监测和轴承瓦座振动监测。

汽轮机的振动监测仪表也分为两种:一种是轴振(相对振动)测量仪表;一种是轴承座振动测量仪表,也就是盖振(绝对振动)。

无论是轴振过大还是瓦振过大都会损坏汽轮机。

振动一般测量汽轮机轴系X(水平方向)、Y(垂直方向)方向的振动。