工序质量控制点明细表

- 格式:xls

- 大小:38.00 KB

- 文档页数:3

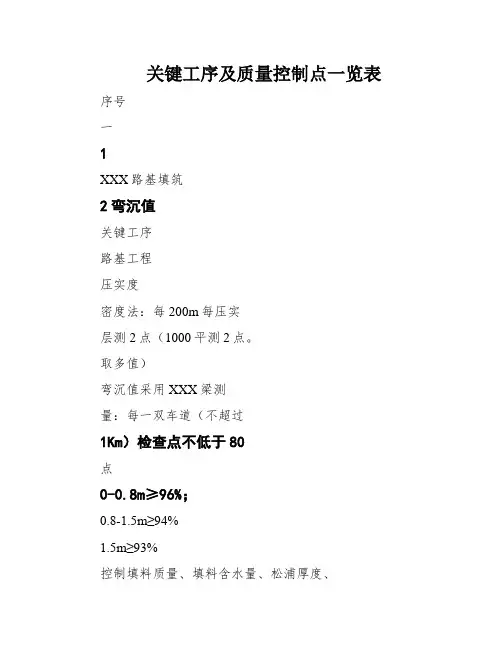

关键工序及质量控制点一览表序号一1XXX路基填筑2弯沉值关键工序路基工程压实度密度法:每200m每压实层测2点(1000平测2点。

取多值)弯沉值采用XXX梁测量:每一双车道(不超过1Km)检查点不低于80点0-0.8m≥96%;0.8-1.5m≥94%1.5m≥93%控制填料质量、填料含水量、松浦厚度、压实遍数等关键质量控制点检验方法及频率质量标准质量控制措施不大于设计验收值(弯沉值)控制填料质量、填料含水量、松浦厚度、压实遍数等二路面工程压实度密度法:每200m测2点挖验或钻取芯样测量:每200m测2点取样:每2000m2或每工作班制备1组试件密度法:每200m测2点挖验或钻取芯样丈量:每200m测2点取样:每2000m2或每工作班制备1组试件98%代表值:-8mm合格值:-10mm满足设计要求97%96%代表值:-10mm合格值:-25mm满意设想请求控制填料质量、填料含水量、松浦厚度、压实遍数、养护等掌握填料质量、松浦厚度、压实遍数等掌握填料质量、填料含水量、压实遍数、养护等掌握填料质量、填料含水量、松浦厚度、压实遍数、养护等控制填料质量、松浦厚度、压实遍数等掌握填料质量、填料含水量、压实遍数、养护等1基层厚度强度压实度2底下层厚度强度压实度密度法:每层1次/200m试验室标准的98%最大实际密度的94%试验段密度的99%总厚度-5%H代表值控制填料质量、加热温度、摊铺和碾压温度等3沥青路面厚度挖验或钻取芯样测量:每200m测1点上面层:-10%h合格值总厚度-10%H上面层:-20%h控制矿粉质量控制沥青参量掌握填料质量、松浦厚度、压实遍数等矿粉级配沥青含量三桥梁工程强度1钻孔灌注桩XXX桩身完整性23承台(水下)墩、台强度强度T0725:每台班1次T0725:每台班1次T0722、T0721、T0735满意出产共同比请求满足生产配合比要求取样:桩长20m以上者不低于3组测绳:每桩量测接纳低应变反射波法和超声波透射法:每桩检测取样:每80~200m3或每一事情班取2组取样:每80~200m3或每一工作班取2组在合格标准内设想值每桩满意设想请求;每桩不低于Ⅱ类在合格尺度内在合格标准内控制混凝土原材料质量、混凝土浇筑过程控制等控制桩底标高掌握混凝土质量、泥浆机能、孔的质量、凝土浇筑过程控制等控制混凝土原材料质量、温度控制、养护、钢围堰质量等控制混凝土原材料质量、养护、凝土浇筑。

重要工序质量控制及关键工序控制点一、引言在生产过程中,重要工序的质量控制是确保产品质量的关键环节。

本文将详细介绍重要工序质量控制的标准格式文本,包括工序描述、质量控制要求、关键工序控制点等内容。

二、工序描述1. 工序名称:XXX工序2. 工序描述:XXX工序是生产过程中的关键工序,它涉及到XXX的加工、XXX的装配等步骤。

该工序的质量控制直接影响产品的性能和可靠性。

三、质量控制要求1. 质量目标:确保产品在XXX方面的质量达到标准要求。

2. 检验方法:采用XXX检验方法进行质量检验。

3. 检验标准:根据产品的设计要求和相关标准,制定相应的检验标准。

4. 技术要求:XXX工序的操作人员必须具备相应的技能和经验,严格按照工艺流程进行操作。

5. 设备要求:确保使用的设备符合相关的质量标准,且设备的维护保养工作得到有效执行。

6. 环境要求:确保工作环境符合相关的卫生、安全和环境保护要求。

四、关键工序控制点1. 控制点一:XXX- 描述:XXX是XXX工序中的关键步骤,直接影响产品的XXX性能。

- 控制方法:XXX- 控制标准:XXX2. 控制点二:XXX- 描述:XXX是XXX工序中的关键步骤,直接影响产品的XXX性能。

- 控制方法:XXX- 控制标准:XXX3. 控制点三:XXX- 描述:XXX是XXX工序中的关键步骤,直接影响产品的XXX性能。

- 控制方法:XXX- 控制标准:XXX4. 控制点四:XXX- 描述:XXX是XXX工序中的关键步骤,直接影响产品的XXX性能。

- 控制方法:XXX- 控制标准:XXX五、总结重要工序质量控制及关键工序控制点是确保产品质量的重要手段。

通过制定质量控制要求和关键工序控制点,可以保证产品在关键工序中的质量达到标准要求,提高产品的性能和可靠性。

在实际生产中,要严格按照质量控制要求和控制点进行操作和检验,确保产品的质量稳定和可靠。

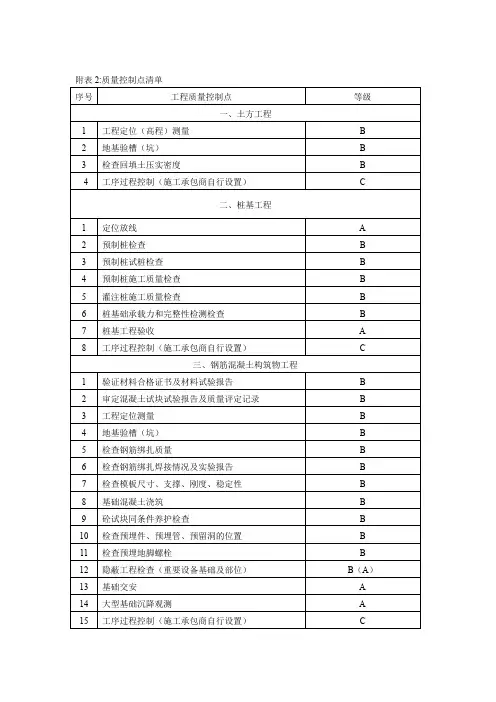

工序质量控制点工序质量控制点是指在生产过程中,为了保证产品质量,对每一个工序进行检验和控制的关键节点。

通过在关键工序中设立质量控制点,可以及时发现和纠正生产过程中的问题,确保产品的合格率和稳定性。

一、工序质量控制点的设置原则1.关键工序:选择对产品质量影响较大的关键工序作为质量控制点,确保关键工序的质量稳定。

2.重点环节:关注生产过程中容易浮现问题的重点环节,设置质量控制点进行监控和控制。

3.关键参数:确定影响产品质量的关键参数,并在相应的工序中设置质量控制点进行检测和调整。

4.质量风险点:识别生产过程中可能存在的质量风险点,设置质量控制点进行风险控制和预警。

二、工序质量控制点的内容和要求1.质量检测:在每一个工序的质量控制点进行质量检测,包括外观检查、尺寸测量、物理性能测试等,确保产品符合质量要求。

2.工艺参数控制:监控关键工序的工艺参数,如温度、压力、速度等,确保在合理范围内稳定控制,避免参数偏离导致质量问题。

3.设备状态监控:监测关键设备的运行状态,包括设备温度、振动、电流等,及时发现设备故障或者异常,避免对产品质量产生影响。

4.操作规范执行:对每一个工序的操作规范进行明确,确保操作人员按照规范进行操作,避免人为因素对产品质量造成负面影响。

5.异常处理:一旦在质量控制点发现质量异常,要及时采取措施进行处理,包括停工、调整工艺参数、更换设备等,确保问题不会扩大。

6.记录和分析:对每一个工序的质量控制点进行记录和分析,包括检测数据、异常情况、处理措施等,为后续的质量改进提供依据和参考。

三、工序质量控制点的实施流程1.确定工序:根据产品生产工艺流程,确定哪些工序是关键工序,需要设置质量控制点。

2.确定内容和要求:根据工序的特点和要求,确定每一个质量控制点的具体内容和要求,包括检测项目、工艺参数、操作规范等。

3.设备和工具准备:准备相应的检测设备和工具,确保能够准确、可靠地进行质量检测和监控。

4.培训和指导:对操作人员进行培训和指导,确保他们理解和掌握每一个质量控制点的要求和操作方法。

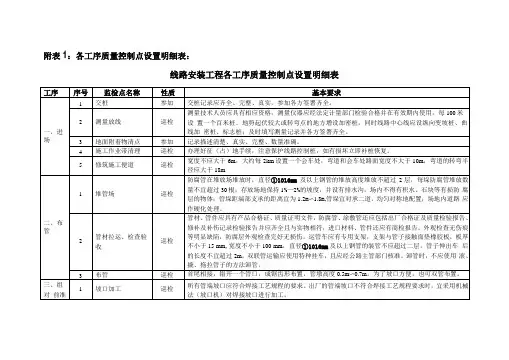

1.1.1 关键工序及关键质量控制点各子系统工程均列出“关键工序”、“关键质量控制点”,并报工程监理确认,在工程实施中及时跟踪检验,对影响工程质量的进行严格控制。

1.2 施工质量保证措施我公司获得ISO9000:2000质量管理体系认证,拥有完整《质量手册》和质量管理要求与措施。

本工程的质量目标,按照国家施工规范执行,保证工程达到国家合格验收标准,为达到上述的目标,具体的工程质量确保措施如下:1.2.1 施工图的设计评审查施工图是保证工程顺利如期完成和保证工程质量的重要因素,我们建议由业主组织,我方和相关设计单位先对智能化系统图纸深化设计并和其它相关专业进行设计审查和协调。

参加人员:设计单位和施工单位各有关专业技术人员、项目经理、现场项目负责人、主要施工安装人员、设计单位甲方代表、监理单位。

评审内容:图纸技术文件完整性,设计选型器材是否合理,性价比是否最优,是否便于施工,是否能保证工程质量,能否保证施工安全,自身的装备及技术能力是否适合设计要求。

会审结论:确定是否修改设计或制定修改方案,办理设计变更手续。

审查施工图纸应有详细记录,发现问题及建议解决办法.1.2.2 技术交底参加工程的施工安装人员及管理人员,应在施工前对该工程的技术要求,施工方法进行技术交底。

各专业技术人员对分部、分项工程向参加施工管理的人员进行技术交底.技术交底的内容应包括:✓工程概况、工程特点、施工特点、进度计划的原则安排;✓施工程序及工序穿插的安排;✓主要施工方法及技术要求;✓执行的技术规范、标准;✓保证质量的主要措施;✓主要的安全措施及要求。

1.2.3 工程质量自检和互检为保证自检、互检的有效工作,应做好以下基础工作:做好技术交底工作,使施工安装人员明确设计,施工技术要求和质量标准;组织有关人员学习有关验收规范和质量检验评定标准;对施工安装人员进行检查量测方法等有关基础知识培训;对施工安装人员进行质量意识、质量要求的教育。

关键工序管理规定1、目的通过对关键工序进行有效监控管理,确保产品质量处于稳定的合格状态,有效减少重大质量损失。

2、范围适用本公司确定的所有关键工序控制。

3、定义3.1、关键工序:对产品性能、安全性、可靠性起重要作用的工序或是能够直接引起顾客抱怨的工序。

工序的加工质量不易或不能通过其后的检验和试验充分得到验证,这种工序属于特殊工序,也列为关键工序管理。

3.2、工序质量控制点:指在现有装备或工艺条件下,对需要重点控制的质量特性、关键部位、薄弱环节以及影响因素等采取特殊的管理措施和方法,实行强化管理,使工序处于良好的控制状态,保证其达到规定质量要求。

4、职责4.1 、质量部为关键工序质量控制的归口管理部门,负责对各关键工序的日常监督检查。

4.2、工程部负责关键工序的设立,做好关键工序能力分析及控制计划,设置必要的质量控制点。

4.3、制造部负责关键工序人员、设备、工装、工序现场的重点控制与管理,做定期统计分析。

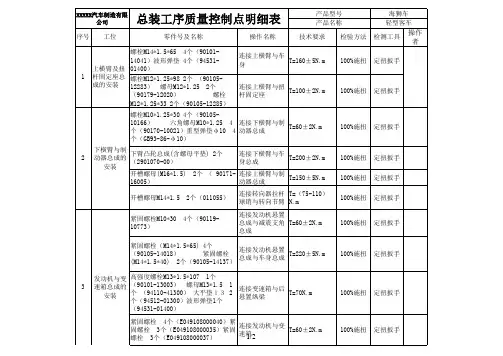

5、内容与要求5.1、本公司关键工序及质量控制点明细表:5.2、内容5.2.1 关键工序的质量控制必须以过程控制为主,辅以必要的多频次的工序检查且留下检查标识,检查人员与制造部门各级管理人员对现场操作负有监督的责任和权限。

5.2.2关键工序工艺、检验和管理文件必须明确且在现场能够获取,使工序处于受控状态。

质量控制点必须悬挂标识牌,如对控制的项目、检测频次、检查方法、记录及责任人员等做出具体规定。

5.2.3 关键工序的操作人员必须经过考核和培训,并持有上岗操作证。

对有特殊要求的关键岗位,必须选派经专业考核合格、有现场质量控制知识、经验丰富的人员担任。

关键工序不得临时安排人员进行顶岗作业。

5.2.4关键工序操作人员生产中应密切注意加工质量情况,如发现问题,应立即自行或通知有关部门采取有效措施予以解决,并在自检记录中注明发生时间、恢复时间。

5.2.5关键工序使用的设备、仪器仪表和工艺装备,必须符合工艺规程的要求。

重要工序质量控制及关键工序控制点一、引言重要工序质量控制及关键工序控制点是在生产过程中确保产品质量的关键环节。

本文将详细介绍重要工序质量控制的目的、内容和方法,并列举关键工序的控制点。

二、重要工序质量控制的目的重要工序质量控制的目的是确保产品在生产过程中的关键环节达到预期的质量要求。

通过对重要工序进行全面的质量控制,可以避免质量问题的发生,提高产品的合格率,降低不良品率,提升客户满意度。

三、重要工序质量控制的内容1. 工艺参数控制:对重要工序的工艺参数进行严格控制,确保在合理范围内稳定运行。

例如,在某一创造工序中,温度、压力、速度等参数的控制对于产品质量具有重要影响,需要在生产过程中进行实时监测和调整。

2. 检测手段和方法:选择适当的检测手段和方法,对关键指标进行准确的测量和分析。

例如,使用先进的仪器设备对产品的尺寸、外观、性能等进行检测,确保产品符合质量要求。

3. 质量记录和数据分析:建立完善的质量记录系统,记录每一个重要工序的质量数据。

通过对数据的分析,及时发现问题,采取相应的措施进行改进。

例如,通过统计每一个工序的不良品率、返工率等指标,找出问题的原因,并采取措施进行改进。

四、关键工序的控制点1. 原材料检验:对进入生产线的原材料进行全面的检验,确保原材料的质量符合要求。

例如,对于某一产品的关键零部件,需要对原材料进行化学成份、物理性能等方面的检测。

2. 创造工艺控制:在生产过程中,对关键工艺进行严格的控制,确保产品的质量稳定。

例如,在某一创造工序中,需要对温度、压力、时间等参数进行精确控制。

3. 检测环节控制:在产品生产过程中设置关键的检测环节,对产品进行全面的检测。

例如,在某一创造工序中,需要对产品的尺寸、外观、性能等进行检测,确保产品符合质量要求。

4. 过程监控和反馈:建立完善的过程监控系统,及时监测工艺参数和产品质量指标,并进行反馈。

例如,通过实时监测工艺参数的变化,及时调整工艺参数,确保产品质量的稳定。

各生产工序工艺关键过程和质量控制点检查明细表序号关键过程质量控制点/检查内容检查频次检查人员被检查单位1 炼钢吹炼过程①终点成分是否符合规定;②转炉装入量、废钢比;③转炉渣量的控制。

2次/月质量管理部、技术中心相关人员炼钢厂2 脱氧合金化①合金的加入量、氩后成分;②出钢温度。

3 LF精炼①Si-Ca线喂入量;②软吹时间;③精炼后成分。

4 连铸过程①浇钢温度、过热度控制、中包温度;②拉速(温度与拉速控制表);③结晶器水流量、二冷比水量;5 高线加热过程①均热段温度;②开轧温度;③钢坯入炉记录。

炼钢厂(高线)6 轧制过程①轧制程序表;②料形尺寸;③终轧温度;④成品尺寸。

7 控制冷却过程①冷却水水压、流量;②精轧机入口温度;③减定径入口温度;④吐丝温度;⑤风冷线、入口段辊道速度;⑥风冷线出口段辊道速度;⑦盘条表面抽查。

8 H型钢加热过程①均热段温度;②开轧温度。

2次/月质量管理部、 技术中心 相关人员第二轧钢厂9 轧制过程 ①轧制程序表;②万能轧机开轧温度、终轧温度; ③成品尺寸(红检工)。

10 热锯控制 ①头尾锯切长度; ②取样控制。

11 冷却控制 ①下冷床温度 12 定尺锯切 ①锯切表面 13 表面检查 ①表面质量检查 14 配煤过程 ①入炉煤细度; 机焦厂15炼焦加热 过程 ①炉头温度; ②看火孔压力; ③蓄顶吸力; ④焦炉横排温度。

17 炼焦调火 过程 ①直行温度; ②K 安、K 均。

18 粗苯洗苯 过程 ①塔后煤气含苯; 19 脱苯过程 ①贫油含苯;②塔顶温度、塔底温度; ③二段贫油冷却温度。

20 焦油脱水 过程 ①脱水温度21 硫铵吸收 过程 ①母液酸度; ②包装袋重。

22 烧结过程 ①配料(准确度、料温、水分); ②三点温度。

冶炼厂23炼铁过程①上料; ②出铁; ③喷煤。

24 煅烧过程①温度;②燃烧比。

2次/月质量管理部、技术中心相关人员建材厂25 碾磨过程①料层厚度;②磨机进出口温度;③选粉机转速;④入料粒度、水分;⑤炉膛温度。