最新QS-JMME-115A(ProfilingWI)回流焊炉测温作业指导书

- 格式:doc

- 大小:177.50 KB

- 文档页数:8

文件编号编制部门工程部拟制02023.07.20

产品型号版本号A1审核工位号SMT-04工序人数1工序名称关键工位是作业工时S节拍S批准

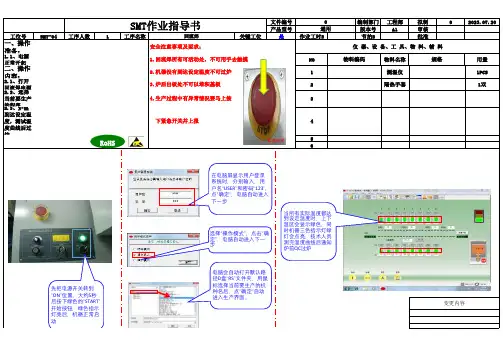

一、操作

准备:

1.1、电源正常开起NO物料名称用量

二、操作内容:1测温仪1PCS

2.1、打开回流焊电源2隔热手套1双

2.2、选择

当前要生产的程序3

2.3、炉温到达设定温

度,测试温度曲线后过炉

4

5

6

变更内容

3.炉后出板处不可以堆积基板

4.生产过程中有异常情况要马上按

下紧急开关并上报

1.回流焊所有可活动处,不可用手去触摸物料编码规格

2.机器没有到达设定温度不可过炉

安全注意事项及要求:仪 器、设 备、工 具、物 料、辅 料SMT作业指导书0

通用

回流焊

RoHS紧急开关

先把电源开关转到

“ON”位置,大约5秒

后按下绿色的“START”

开始按钮,绿色指示

灯亮后,机器正常启

动

在电脑屏显示用户登录

系统时,分别输入,用

户名“USER”和密码“123”,

点“确定”,电脑自动进入

下一步

选择“操作模式”,点击“确

定”,电脑自动进入下一

步

电脑会自动打开默认路

径D盘“RS”文件夹,用鼠

标选择当前要生产的机

种名后,点“确定”自动

进入生产界面。

当所有实际温度都达

到设定温度时,上下

温区会显示绿色,同

时机器三色指示灯绿

灯会点亮,技术人员

测完温度曲线后通知

炉前QC过炉。

制程别发行版本发行日期页数SMT A011/1

站别

6 作 业 指 导 书Standard Operation Procedure 文件编号

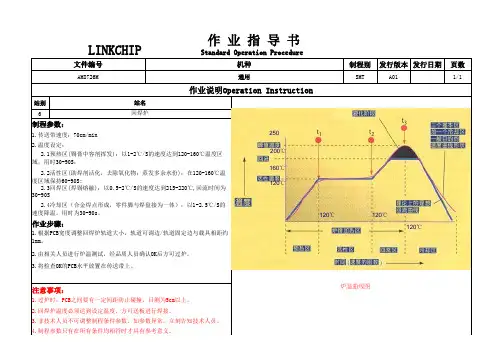

机种AM8726M 通用作业说明Operation Instruction

站名回焊炉

制程参数:1.传送带速度:70cm/min 2.温度设定: 2.1预热区(锡膏中容剂挥发):以1-2℃/S的速度达到120-160℃温度区域,用时30-90S;1.根据PCB宽度调整回焊炉轨道大小,轨道可调边/轨道固定边与载具相距约1mm。

2.由相关人员进行炉温测试,经品质人员确认OK后方可过炉。

3.将检查OK的PCB水平放置在传送带上。

2.2活性区(助焊剂活化,去除氧化物;蒸发多余水份):在120-160℃温度区域保持60-90S;

2.3回焊区(焊锡熔融):以0.5-2℃/S的速度达到215-220℃,回流时间为30-90S

2.4冷却区(合金焊点形成,零件脚与焊盘接为一体):以1-2.5℃/S的速度降温,用时为30-90s。

作业步骤:

3.非技术人员不可调整制程条件参数,如参数异常,立刻告知技术人员。

4.制程参数只有在所有条件均相符时才具有参考意义。

注意事项:

1.过炉时,PCB之间要有一定间距防止碰撞,目测为5cm以上。

2.回焊炉温度必须达到设定温度,方可送板进行焊接。

炉温曲线图120℃160℃

250

120℃120℃

120℃200℃。

熔锡时刻2.... 200℃以上20~60sec.尖峰值温度.... 210℃~230℃.d)冷却区:降温斜率:<4℃/secPWI<50%升温斜率保温时间150~200℃回流时间220℃以上回流上升斜率峰值温度冷却斜率2~4℃/s 60~120S30~60S1~3℃/s230~250℃-2~-4℃/s不同型号锡膏的温度曲线标准不同(千住公司,型号为:M705-GRN360的锡膏)回焊炉作业之管制:首件锅炉前明确其机型及所用之锡膏.依据锡膏的回流焊条件,确认当前所制定的炉温曲线图(ReflowProfile) ,包括各温区的温度范围,持续时刻.Reflow Profile各班交交班时须测量一次.机种改换时须测量Profile.Profile上线前须由PE,PE主管,QC工程师确认,OK后方可上线.生产线人员每2个小时,查对回焊炉工作状态,将实际情形记录于回焊炉点检表(附件,设定温度与实际温度需操纵于±5°C.生产有BGA机种时,须加氮气,其含氧量不得超出规定标准.基板摆放距离至少需距离一片基板宽度生产中不可掀开炉盖,基板掉落炉内时,先降低炉温再掀开炉盖.标准回流焊之作业,幸免基板于炉后发生变形、变黄、胶黑、组件竖立、移位等情形.6. 相关记录炉温点检表CDD-SMT-002-01测试点的选取原那么:(1)原那么上取3~6点;(2)取板面不易升温部位(元件密集部位、体积大的元件引脚);(3)取板面易升温部位(元件不密集部位、CHIP件);(4)弱耐热元件 (铝电解电容等);(5)制作时依照PCB板的实际情形依照以上原那么依照需要选取测试点。

二、操作12344.14.24.34.4三、注意事项

SMT 回流焊作业指导书1.在温度达到设定值后,使用测温仪进行测量;

2.开机前检查炉内是否有任何物品,如有则清除之.

3.回流炉操作软件进入到退出窗口后待炉内温度下降到100℃后,再关闭回流炉电脑及回流炉总电源XX 电子科技有限公司

固定电偶丝用高温焊料和高温胶将测温器上的热电偶头分别固定在SMA 组件上已经

选定的测试部位, 再用高温胶带把热电偶丝固定。

量测数据待各区温度稳定后,将被测的SMA 组件连同测温器一起置于流焊炉入口

的传送带/网带上, 随传送带/网带的运动,完成测试的过程;

列印结果

将测温器记录的数据用电脑打印出来。

关机 1.操作回流炉软件依次点击如下按钮:加热(关)→风机(关)→运输

(关)→开机(关)→

再单击菜单→退出;

2.回流炉操作软件进入到退出窗口后待炉内温度下降到100℃后,再关闭

回流炉电脑及回流炉总电源;

温度的测量在温度达到设定值后,使用测温仪进行测量;

选点选取能代表SMA 组件上温度变化的测试点,应选取三点分别反映出SMA 组

件上温度变化

一、操作流程三、相关图片开机前的准备 1.启动外加于本机之排风系统.2.检查本机入口处和出口处之紧急开关是否置于正常位置.

3.检查输送带(网)或轨道是否有障碍物影响输送网传动。

4.检查炉内是否有任何物品,如有则清除之.

开机 1.打开设备主电源并启动设备电脑;

2.设备电脑自动启动到回流炉操作软件后,操作软件依次点击如下按

钮:开机(开)→风机(开)→运输(开)→加热(开);

文件编号XXX-QPA-ENG010制定日期2018/5/1文件版本A/01页 码第1页,共1页。

管理号码:制定审核批准制定日期批准日期:一、目的:为了规范回流焊工序人员的操作和减少对环境的污染回流焊清洗与清扫:二、管理对象:回流焊工序技术员1.回流焊的链条必须经常清扫,清扫前带好橡胶手套,用酒精进行清扫,残余废液做回收处理。

三、职责分配:回流焊技术员有遵守操作规程的职责,2.回流焊需每三个月彻底清扫一次,清扫后留下的酒精废液做好回收处理。

班长有监督检查的职责四、实施细则:五、应急响应措施:作业前:佩戴放静电手环和防静电手套1.清扫时酒精不慎泄露,应及时用布擦干,如大量泄漏,用沙土堆积并及时清理。

作业:1.打开设备电源开关,确认各温区的设定温度及链速是否2.如回流焊设备发生卡炉情况,立即关掉各温区的开关,用手拉动链条取出炉内基板,注意要带 与作业指导书相符。

手套,以免被烫伤,并与技术人员联系解决修理。

2.调整链宽与投入炉内的基板宽度相一致。

3.如设备发生起火,应立即切断电源,使用灭火器灭火,火情难于控制时,拨打“119”火警电 3.确认回流焊空转时的状态是否有异常。

话,并及时上报上级责任者,事后责任者应做出事故总结,制定纠正措施和预防再发生措施,并 4.确认实际温度是否达到设定温度值。

通报生产部、技术部,不得瞒报漏报,做好相应的记录。

5.出炉后确认基板的焊接质量。

4.如发生人员伤害的事故,急救的原则:先救人,后救物,先救命,后治伤。

急救的步棸:止作业后:1.关闭各温区的开关,注意链速开关不能关掉。

血、包扎、固定、救运。

2.链条空转知道各温区冷却为止,再关闭链速开关。

3.关闭回流焊电源。

备注:名称:回流焊工序BKE 操作规程管 理 内 容北京康特荣宝电子有限公司 文控中心 QR-BKE-115-A。

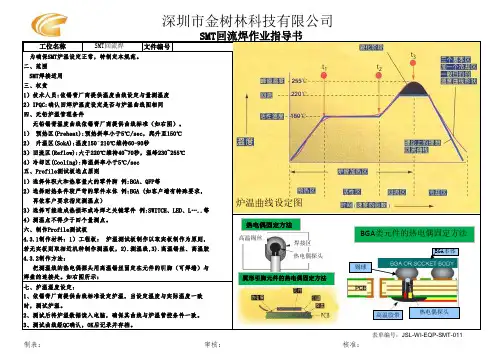

文件编号版本A 编制部门SMT工程部页码第1页/共一页 为确保SMT炉温设定正常,特制定本规范。

二、范围SMT焊接适用三、权责1)技术人员:依锡膏厂商提供温度曲线设定与量测温度2)IPQC:确认回焊炉温度设定是否与炉温曲线图相同四、无铅炉温管理条件无铅锡膏温度曲线依锡膏厂商提供曲线标准(如右图)。

1) 预热区(Preheat):预热斜率小于5℃/sec,爬升至150℃2) 升温区(SokA):温度150῀210℃维持60-90秒3)回流区(Reflow):大于220℃维持40~70秒,温峰230~255℃4)冷却区(Cooling):降温斜率小于5℃/sec1)选择体积大和热容量大的零件脚 例:BGA、QFP等2)选择耐热条件较严苛的零件本体 例:BGA (如客户端有特殊要求, 再依客户要求指定测温点)3)选择可能造成热损坏或冷焊之关键零件 例:SWITCH、LED、L…..等4)测温点不得少于四个量测点。

六、制作Profile测试板4.3.1制作材料:1)工程板: 炉温测试板制作以取实板制作为原则,4.3.2制作方法:把测温线的热电偶探头用高温锡丝固定在元件的引脚(可焊端)与表单编号:JSL-WI-EQP-SMT-011制表:审核:核准:3、测试曲线经QC确认,OK后记录并存档。

若无实板则取相近机种制作测温板,2).测温线,3).高温锡丝、高温胶焊盘的连接处。

如右图所示:七、炉温温度设定:1、依锡膏厂商提供曲线标准设定炉温,当设定温度与实际温度一致时,测试炉温。

2、测试后将炉温数据读入电脑,确保其曲线与炉温管控条件一致。

深圳市金树林科技有限公司SMT回流焊作业指导书工位名称SMT回流焊 五、Profile测试板选点原则炉温曲线设定图 255℃ 150℃ 220℃ 高温锡丝 焊接区 热电偶探头 BGA 本体 高温胶带 热电偶探头锡球 热电偶固定方法 BGA 类元件的热电偶固定方法 翼形引脚元件的热电偶固定方法。

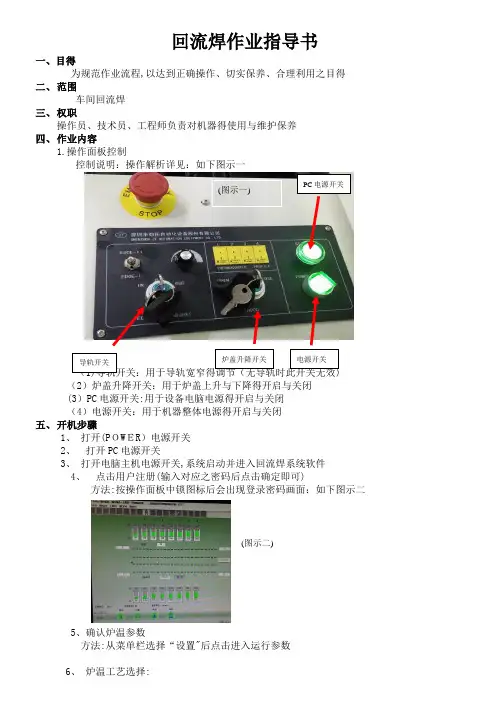

回流焊作业指导书一、目得为规范作业流程,以达到正确操作、切实保养、合理利用之目得二、 范围车间回流焊三、 权职操作员、技术员、工程师负责对机器得使用与维护保养四、 作业内容1.操作面板控制控制说明:操作解析详见:如下图示一 (1)导轨开关:用于导轨宽窄得调节(无导轨时此开关无效)(2)炉盖升降开关:用于炉盖上升与下降得开启与关闭 (3)PC 电源开关:用于设备电脑电源得开启与关闭(4)电源开关:用于机器整体电源得开启与关闭五、 开机步骤1、 打开(P OW ER )电源开关2、 打开PC 电源开关3、 打开电脑主机电源开关,系统启动并进入回流焊系统软件4、 点击用户注册(输入对应之密码后点击确定即可)方法:按操作面板中锁图标后会出现登录密码画面:如下图示二5、确认炉温参数方法:从菜单栏选择“设置"后点击进入运行参数6、 炉温工艺选择:导轨开关炉盖升降开关 PC 电源开关电源开关 (图示一) (图示二)方法:点击“打开”并选择相应得炉温曲线:如下图示四7、 FR-4跟铝基板炉温工艺升温确认方法:确定相关参数就是否正确,确定OK后再点击“确定”按钮:如下图示五8、进入炉温操作面板方法:点击菜单栏“操作”按钮并打开“操作面板”:如下图示六9、升温前各开关启动方法:打开各选项(开机、加热、热风、冷却、运输、):如下图示七10、炉温确认生产状态方法:待设备各温区达到设定值、工作显示灯为绿色时便可生产:如下图示八六、关机步骤1、关机步骤(1)(图示四) (图示五) (图示六)方法:先把设备降温,当炉膛温度达到45度,从文件选项中选择退出或者直接点击退出控制系统,关闭控制电脑(图示十)5、关闭控制面板上之PC电源开关6、等设备自动降温完成后关闭“POWER”电源开关即可七、温度控制1、每天生产前必须先测试其温度曲线并打印出来,使温度及时间等均在可控范围内2、回流焊各温区感应限定超温范围:设定温度±10℃,超出该范围則知会工程師处理方法:设定值SV参数,加热峰值PV两者就是否在±10℃内:超出该范围則知会工程師处理3、热固胶水工艺要求a、固化温度90±5度得时间为480秒以上、b、最高温度不可超100度c、参考温度设置d、更改炉温后必须在《回流焊温度变更记录表》上进行登记并确认e、以上条件热固胶水要求满足,首件确认胶有无固化,透镜有无融化,并送IPQC测试推力达到标准后才可生产、4、锡膏工艺回流要求以WI-E02-035 SMT LED通用炉温曲线设定标准调试八、注意事项1、在生产过程中,不允许运行其它软件,电脑显示为炉温主控界面,以便出现异常情况时能及时瞧到提示信息,利于尽快处理异常并解决问题2、如果遇到紧急情况或停电等其它异常时必须停止过板,待恢复正常后方可继续生产3、关机前必须首先确认炉腔内有无PCB板材4、任何产品回流次数均不可超过3次5、日保养设备外观清洁链条运行情况检查6、周保养炉腔内异物检查链条松紧度检查传动部位加油确认7、月保养炉腔内部清洁助焊剂回收箱清洁九、使用表单《回流焊保养记录表》《回流焊点检记录表》《回流炉温度变更记录表》ﻩ《SMT设备维修履历表》批准:审核:编制:。

No.1:Operation Procedure(操 作 步 骤)温区一二三四五六七八九十上温11011010085858585858585下温11011010085858585858585温区一二三四五六七八九十上温135150165175185200220235250220下温135160180190220240255245250220制作人:审核:制作日期:2016-4-166:工程师每天检查一次其实际温度显示值,同时每天测一次炉温生成曲线图并且保存记录,如有异常应即时处理。

7:定期检查UPS 、运风马达、马达皮带、运输链带、运输轨道等部件马达、马达皮带、运输链带、运输轨道等部件的运作情况。

4:当温度显示达到设置值(±4℃),回流焊为工作状态,此时信号灯的绿灯亮。

4:注意:当发生警急事件时,请按机器上面的警 急停止。

并及时通知工程人员解决。

严禁非指定人员操作机器。

5:工作结束时,点击“面板”菜单,按关机键,再按OK 键。

之后关闭WINDOWS 画面,待机器冷却30分钟后关闭电源开关。

否则有可能会烧坏加热马达.6:温度设定值(根据客户提供的锡膏参数报告及不同类型的PCB参数报告而定)胶水制程温度设定值:仅供参考无铅制程温度设定值:仅供参考2:注意事项1:打开UPS 电源、接通主电源开关、机器自动进入工作画面。

1:此设备仅作焊接SMT 部PCB 用,不得将其它物品放入炉内。

2:在电脑操作画面中,用鼠标点击“回流焊”,再输入相应的密码。

然后在“运行参数”取出所需的文件。

2:机器运行时,禁止接触转动部件,已免受伤。

3:用鼠标点击“主控面板”菜单,之后依次按通开机键、加热键、OK键。

3:参考回流焊日常保养内容并将结果记录在《设备保养记录》点检表上。

东莞豪顺精密科技有限公司SMT 回流焊作业指导书版本: A/0 文件编号:(回流焊)操作型号:所有机型3: Illustration(图解)主开关主控画面信号灯。

A预热段:该区域的目的是把室温的PCB尽快加热,以达到第二个特定目标,但升温速率要控制在适当范围以内,如果过快,会产生热冲击,电路板和元件都可能受损,过慢,则溶剂挥发不充分,影响焊接质量。

由于加热速度较快,在温区的后段SMA内的温差较大。

为防止热冲击对元件的损伤,一般规定最大速度为4℃/S。

然而,通常上升速率设定为1~3℃/S。

典型的升温速率为2℃/S。

B保温段:是指温度从180℃一200℃升至焊膏熔点的区域。

时间控制在60-120秒。

保温段的主要目的是使SMA内各元件的温度趋于稳定,尽量减少温差。

在这个区域里给予足够的时间使较大元件的温度赶上较小元件,并保证焊膏中的助焊剂得到充分挥发。

到保温段结束,焊盘,焊料球及元件引脚上的氧化物被除去,整个电路板的温度达到平衡。

应注意的是SMA上所有元件在这一段结束时应具有相同的温度,否则进入到回流段将会因为各部分温度不均产生各种不良焊接现象。

C回流焊:在这一区域里加热器的温度设置得最高,使组件的温度快速上升至峰值温度。

在回流段其焊接峰值温度视所用焊膏的不同而不同,一般推荐为焊膏的溶点温度加20-40℃。

对于熔点为217℃的锡96.5/银3.0/铜0.5焊膏,峰值温度一般为230-250℃,再流时间不要过长,应控制在40-80秒。

理想的温度曲线是超过焊锡熔点的“尖端区”覆盖的面积最小。

D冷却段:这段中焊膏中的铅锡粉末已经熔化并充分润湿被连接表面,应该用尽可能快的速度来进行冷却,这样将有助于得到明亮的焊点并有好的外形和低的接触角度。

缓慢冷却会导致电路板的更多分解而进入锡中,从而产生灰暗毛糙的焊点。

在极湍的情形下,它能引起沾锡不良和减弱焊点结合力。

冷却段降温速率一般为3~10℃/S,冷却至75℃即可。

5.2、在使用测温仪时,应注意以下几点:A、测定时,必须使用已完全装配过的板。

首先对印制板元器件进行热特性分析,由于印制板受热性能不同,元器件体积大小及材料差异等原因,各点实际受热升温不相同,找出最热点,最冷嘲热讽点,分别设置热电偶便可测量出最高温度与最低温度。

回流焊作业指导书大连捷成文件编号:版本号: A 页码:3/4回流焊作业指导书修改状态:0 实施日期: 年月日依据:5、锡膏中助焊剂的量及焊剂的活性。

焊剂量太多,会造成锡膏的局部塌落,从而使焊锡珠容易产生。

另外,焊剂的活性小时,焊剂的去氧化能力弱,从而也容易产生锡珠。

免清洗锡膏的活性较松香型和水溶型锡膏要低,因此就更有可能产生焊锡珠。

6、此外,锡膏在使用前,须进行3小时以上的解冻,否则,锡膏容易吸收水分,在回流焊接时焊锡飞溅而产生锡珠。

7、模板开孔合适的模板开孔形状及尺寸也会减少焊锡球的产生。

模板开孔的尺寸应比相对应焊盘小10%,同时采用如下图列举的一些模板开孔方式设计进行开孔:8.印制不良线路板的清洗对印制不良线路板进行清洗时,若未清洗干净,印制板表面和过孔内就会残余的部分锡膏,焊接时就会形成锡珠。

因此须加强操作员在生产过程中的责任心,与线路板的清洗方法,严格按照工艺要求进行生产,加强工艺过程的质量控制。

9、元件贴装压力及元器件的可焊性。

如果元件在贴装时压力过大,锡膏就容易被挤压到元件下面的阻焊层上,在再流焊时焊锡熔化跑到元件的周围形成焊锡珠。

解决方法:减小贴装时的压力,并采用上面推荐使用的模板开口形式,避免锡膏被挤压到焊盘外边去。

另外,元件和焊盘焊性也有直接影响,如果元件和焊盘的氧化度严重,也会造成焊锡珠的产生。

经过热风整平的焊盘在锡膏印刷后,改变了焊锡与焊剂的比例,使焊剂的比例降低,焊盘越小,比例失调越严重,这也是产生焊锡珠的一个原因。

综上可见,焊锡珠的产生是一个极复杂的过程,我们在调整参数时应综合考虑,在生产中摸索经验,达到对焊锡珠的最佳控制。

修改履历受控状态批准审核制作回流焊作业指导书。

SMT回流焊温度曲线测试操作指导书—范文一、目的:用于指导回流焊温度曲线测试操作指示。

二、适用范围:适用于本公司SMT回流焊温度测试三、职责:无四、作业内容:4.1设定温度参数制程界限:4.1.1工程师根据锡膏型号、特殊元件规格、特殊测量位置、FPC制程以及客户的要求制定一个合理的温度曲线测试范围,包括:升温区、浸泡(保温)区、回流区、冷却区的具体参数及定义回流焊标准温度曲线4.1.2预热区:通常是指由室温升温至150度左右的区域。

在此温区,升温速率不宜过快,一般不超过3度/秒。

以防止元器件应升温过快而造成基板变形或元件微裂等现象。

4.1.3浸泡(保温)区:通常是指由110度~190度左右的区域。

在此温区,助焊剂进一步挥发并帮助基板清楚氧化物,基板及元器件均达热平衡,为高温回流做准备。

此区一般持续时间问60~120秒。

4.1.4回流区:通常是指超过217度以上温度区域。

在此温区,焊膏很快熔化,迅速浸润焊接面,并与基板PAD形成新的合金焊接层,达到元件与PAD之间的良好焊接。

此区持续时间一般设定为:45~90秒。

最高温度一般不超过250度(除有特定要求外)。

4.1.5冷却区:该区为焊点迅速降温,将焊料凝固,使焊料晶格细化,提高焊接强度。

本区降温速率一般设置为-3~-1度/秒左右。

4.2测温板的制作4.2.1采用与生产料号一致的样品板作为测温板,制作测温板时,原则上应保留必要的具有代表性的测温元器件,以保证测试测量温度与实际生产温度保持一致。

4.2.2测温板与生产料号在无法保持一致情况下,经工程师验证认可,可使用与之同类型的测温板进行测量。

4.2.3测温点应该选择最具有代表性的区域及元件,比如最大及最小吸热量的元件,零件选取优先级(如Socket->Motor->大型BGA ->小型BGA->QFP或SOP->标准Chip)除此之外,还应选择介于两者之间的一个测温区。

如图:回流焊标准测温点4.2.4一般测温点在每板上不得少于3个,有BGA或大型IC至少选取4个,基于特殊代表型元件为首选原则选取元件。

3.6、产品摆放时应尽量保证基板上多数小体积元件(0805以下)排列方向垂直于网带运动 方向。

3.7、焊接人员随时观察焊接结果,若焊接缺陷持续增多,应及时反馈给印刷工序以便调整 印刷参数,同时报告工艺员。

3.8、放片取片时必须戴细纱手套,垂直拿取,不得与传送带摩擦,产品从回流焊炉取出后 应小心将产品平放在转运盘中或放在产品架上,对面积大且PCB板较薄的产品,应将其 平放,自然冷却后在上架,以防PCB板变形。

四、要求与注意事项:

1、注意事项:

1.1、温度曲线测量时操作员应先戴上手套,方可从出口拉出电偶线,防止烫伤。

1.2、温度曲线测量时应确保测试板及电偶线不被网带或链条卡住。

1.3、批量焊接前,必须先进行试样。

1.4、操作时做好静电防护。

1.5、取、放片时轻拿轻放,不能与外物摩擦,产品不能叠放,并随时注意焊接质量,有异 常情况立即停止焊接,并向相关人员报告。

1.6、遇紧急情况应立即按下红色紧急制动按钮,并立刻向现场工艺员反馈。

2、质量要求:

焊点符合外观检验标准,焊点与焊盘浸润良好。

五、附图:标准温度曲线

曲线说明:

1、本曲线为RTS(即升温到回流)型曲线;

2、本曲线的液态居留时间为大于183℃的时间;

3、测量曲线的峰值温度和液相居留时间应符合以下要求:

测量曲线的峰值温度范围:215℃~225℃

测量曲线的液态居留时间范围:60S~90S。

Q S-J M M E-

115A(P r o f i l i n g W I)回流焊炉测温作业指

导书

图1

Figure 1

7.2 回流焊测温图规格(适合一般含铅锡浆,如Alpha LR591 / OL107E等)。

Specification of reflow profiling(For general Leaded Solder Paste, such as Alpha LR591 / OL107E etc).

7.2.1 预热升温速度少于或等于3℃每秒。

(由室温至120℃)

Heat ramp of pre-heat ambient up ≦ 3℃ / sec. (Start from room temp. to 120℃)

7.2.2 浸润温度达至120~140℃,时间为20~120秒。

Soak ambient to 120~140℃for 20~120sec.

7.2.3 回焊温度达至高于183℃,最高温度为210 ±5℃,时间为1分钟 ±15秒。

Reflow ambient to above 183℃and peak temperature 210 ±5℃ for 1 min ±15sec.

7.2.4 每次测温须至少有3条测温曲线, 并其中至少有1条测温曲线表示IC / 连接器温

度(如有)。

At least 3 channel s to present in profile, and at least 1 channel for IC / Connector (If

Mounted).

7.3 回流焊温区规格(适合一般无铅锡浆,如Alpha OMNIX 310 / OM-338等)。

Specification of reflow profiling(For general Lead Free Solder Paste, such as Alpha OMNIX 310 / OM-338 etc).

7.3.1 预热升温速度少于或等于3℃每秒。

(由室温至150℃)

Heat ramp of pre-heat ambient up ≦ 3℃ / sec. (Start from room temp. to 150℃)

7.3.2 浸润温度达至150~180℃,时间为20~120秒。

Soak ambient to 150~180℃for 20~120sec.

7.3.3 回焊温度达至高于217℃,最高温度为230~245℃,时间为1分钟 ±15秒。

Reflow ambient to above 217℃and peak temperature 230~245℃ for 1 min ±15sec.

7.3.4 每次测温须至少有3条测温曲线, 并其中至少有1条测温曲线表示IC / 连接器温

度(如有)。

At least 3 channel s to present in profile, and at least 1 channel for IC / Connector (If

Mounted).

7.4 AWG含铅产品回流焊温区规格。

If the result is not within specification, adjust the temperature set point or conveyor

speed of the Reflow oven. And then repeat the step 7.6.3 and 7.6.4 until to conform to

specification.

7.6.6 完成后, 整理清洁机器及所用物品, 并放回原处。

When finish, to clean the machine and all of material, then place all tools back.

7.6.7 将焊炉温区设定及输送链速度,记录于生产作业指导书。

Record the temperature and conveyor speed set point of Reflow oven to MI.

7.7 每日早班首一小时及每次转变生产型号须进行测温, 并于投产后一小时内完成测温。

Profiling check at first hour of morning shift every day and each change model, this should be finished within one hour after setting-up.

7.7.1 根据产品型号, 找出生产作业指导书内的回流焊测温报告图作参考。

Base on product model, found out Reflow Profile from MI for refer.

7.7.1.1 Profiler测温报告图的简易说明如下:

The simple illustration of Profiler report as below:

7.7.1.2 A项为各测温点的最高温度。

Item A is the maximum temperature of each profiling channels.

7.7.1.3 B项为各测温点在此温度范围的停留时间, 此区可在软件中调整温度范

围。

Item B is the total time of each channels in this area, this area can adjust the

range of temperature in the software.

7.7.1.4 C项为各测温点在此温度以上的停留时间, 此区可在软件中调整温度。

Item C is the total time of each channels above this temperature, this

temperature can adjust in the software.

7.7.1.5 D项为测温的时间及日期。

Item D is the time and date of profiling.

7.7.2 使用回流焊测试仪测出实际温度,检查温度是否超出规格(参考7.2~7.5项,如有个。