ADAMS刚柔耦合多体系统动力学建模

- 格式:pdf

- 大小:217.13 KB

- 文档页数:3

MSC Adams是一种常用的多体动力学仿真软件,它可以用于研究和分析机械系统、运动学和动力学特性。

下面简要介绍MSC Adams的基础知识和实例解析:

1. 多体动力学基础:

-刚体和连接:MSC Adams使用刚体模型来表示物体,可以定义物体的质量、惯性矩阵和几何形状。

通过连接件(约束)将多个物体连接在一起,可以模拟各种机构系统。

-动力学模型:通过定义物体的受力和力矩,可以建立动力学模型。

这些力可以包括重力、摩擦力、弹簧力等,可以根据需要进行自定义。

-运动学分析:可以分析物体的位置、速度、加速度以及各个连接件之间的相对运动关系。

2. 实例解析:

-车辆悬挂系统:通过建立车辆悬挂系统的多体动力学模型,可以分析车轮与地面的接触力、悬挂系统的行程和动态响应等。

这有助于改善车辆的悬挂性能和乘坐舒适性。

-机械臂运动学和动力学分析:通过建立机械臂的多体动力学模型,可以分析机械臂在不同工作状态下的位姿、速度和加速度。

这有助于优化机械臂的设计和运动控制算法。

-飞机起落架系统:通过建立飞机起落架系统的多体动力学模型,

可以分析起落架在着陆和起飞时的动态响应和受力情况。

这有助于改进起落架的设计和耐久性。

-振动系统:通过建立振动系统的多体动力学模型,可以分析系统的固有频率、振动模态和受力情况。

这有助于评估结构的稳定性和设计适当的减振措施。

以上是MSC Adams多体动力学仿真的基础知识和一些实例解析。

通过使用MSC Adams,工程师和研究人员可以更好地理解和优化复杂机械系统的动力学特性。

ADAMS柔性体运动仿真分析及运用摘要:ADAMS(Automated Dynamic Analysis of Mechanical Systems)是一种用于机械系统运动仿真分析的软件工具,它可以模拟复杂的运动和多体动力学行为。

本文介绍了ADAMS软件及其在柔性体运动仿真分析中的应用,包括柔性体建模、刚-柔耦合系统模拟、柔性体动力学分析和柔性体控制策略等方面。

1.引言ADAMS是一种用于机械系统运动仿真分析的软件工具,由美国MSC Software公司开发。

它可以模拟复杂的运动和多体动力学行为,广泛应用于机械系统设计、优化和性能评估等领域。

柔性体是一种具有形变和弯曲等特性的物质,出现在很多工程和机械系统中。

ADAMS软件能够对柔性体运动进行仿真分析,帮助工程师更好地理解和预测柔性体系统的运动行为。

2.ADAMS柔性体建模在ADAMS中,柔性体可以通过素材法(Material Subsystem)进行建模。

素材法是一种基于连续介质力学的方法,将物体划分为多个微小单元,并根据其材料性质和力学行为进行建模。

通过调整单元的尺寸和连接方式,可以模拟各种不同的柔性体结构和形变行为。

3.刚-柔耦合系统模拟在实际工程中,往往存在着刚体和柔性体相互作用的情况,这就需要进行刚-柔耦合的系统模拟。

ADAMS可以通过使用接触、连接和约束等功能来实现刚-柔耦合系统的建模。

例如,在汽车悬挂系统中,车轮和车身之间存在接触和连接关系,同时车身又是一个柔性体,这就需要通过ADAMS进行刚-柔耦合系统模拟。

4.柔性体动力学分析ADAMS可以对柔性体系统进行动力学分析,包括振动分析、形变分析和动态响应分析等。

通过设置初始条件和加载条件,可以对柔性体系统的运动行为进行模拟和分析。

例如,在机械臂系统中,可以通过ADAMS对机械臂的振动和形变进行分析,进而优化机械臂的结构设计和控制策略。

5.柔性体控制策略在柔性体系统中,控制策略对于保持系统的稳定性和精确性起着重要作用。

基于 Adams刚柔耦合仿真分析及应用【摘要】:剪式稳定架系统常用于汽车车身输送线,可实现车身的升降与运输。

其上框架布置2台电机,通过皮带带动下框架和吊具,实现升降。

在实际运行过程中,由于存在升降皮带安装轮安装相位偏差、皮带缠绕驱动轮运行过程旋转半径波动、皮带不等长等因素,造成下框架倾斜。

在升降过程中,由于运动不平衡,4根剪式稳定架可能产生较大的作用力,存在安全隐患。

因为采用多刚体系统计算会产生卡死现象,所以对剪式稳定架进行柔性化处理,从而得到刚柔耦合的多体系统,然后进行动力学仿真分析,预测剪式稳定架的受力情况,为产品设计和优化提供参考。

【关键词】:剪式稳定架;Adams;刚柔耦合;仿真分析引言1996年,ADAMS推出ADAMS Flex模块,实现了同时包含刚体和柔体的机构动力学分析。

ADAMS中的柔性体分为离散式和模态式2种:离散式柔性体是把一个刚体构件离散为几个小刚性构件,小刚体构件之间通过柔性梁连接,离散式柔性体的变形是柔性梁的变形,并不是小刚体构件的变形,这种柔性体可以模拟物体的非线性变形,但只适用于简单结构;模态式柔性体是由ADAMS Flex模块或外部有限元软件生成,能根据构件的实际结构进行复杂建模,这种柔性体采用的是模态叠加法来模拟物体变形,故仅适用于线性结构的受力分析。

1刚柔耦合基本理论在外部载荷作用下,物体一定会发生弹性变形,所以,多体系统都可以等效认为是一个多柔性系统。

在这种情况下,如果所研究的部件刚度大并且不考虑部件的应力-应变响应,则可以将该部件视为刚体。

但是当所研究部件的弹性变形对系统的影响较大,或者在外部载荷作用下部件的变形较为明显时,则必须考虑部件的弹性系数。

此时,就需要把所研究部件进行柔性化处理,以使多体系统更接近实际情况。

本文进行刚柔耦合仿真时采用了RecurDyn中提供的有限元柔性体建模。

有限元柔性体实现了有限元技术与多体动力学的有机结合,克服了模态柔性体对接触问题建模不准确,柔性体变形后模态需要及时更新的缺点,采用节点之间的相对位移和旋转作为节点坐标来描述结构的变形,具有较高的计算精度。

FileTypeI Parasolid (* xmt txt • x FileToRead FileType| G \Ada ms\P [ASC H part 宀 create 然本文主要介绍使用SolidWorks 、HyperMesh 、ANSYS 和ADAMS 软件进行刚柔耦合动力学 分析的主要 步骤。

一、 几何建模在SolidWorks 中建立几何模型,将模型调整到合适的姿态,保存。

此模型的姿态不要改动,否则以 后的MNF 文件导入到ADAMS 中装配起来麻烦。

二、 ADAMS 动力学仿真分析将模型导入到ADAMS 中进行动力学仿真分析。

为了方便三维模型的建立,SolidWorks 中是将每个零件单独进行建模然后在装配模块中 进行装配。

这一特点导致三维模型导入到ADAMS 软件后,每一个零件都是一个独立的 part , 由于工作装置三维模型比较复杂,因此 part 数目也就相应的比较多,这样就对仿真分析的进行产生不利影响。

下面总结一下从三维建模软件SolidWorks 导入到ADAMS 中进行机构 动力学仿真的要点。

(1)首先在SolidWorks 中得到装配体。

(2)分析该装配体中,至U 底有几个构 件。

(3)分别隐藏其他构件而只保留一个构件,并把该构件导出为 lx_t 格式文件。

(4)在ADAMS 中依次导入各个lx_t 文件,并注意是用part 的形式导入的。

(5)对各个构 件重命 名,并给定颜色,设置其质量属性。

(6)对于产生相对运动的地方,建议先在此处创建一个marker,以方便后面的操作。

否则,三维模型进入 ADAMS 后,线条繁多,在创建 运动副的时候很难找到对应的点。

部件的导入如下图1所示:Q File ImportFile Type 选择 Parasolid ;File To Read 找到相应的模型;将Model Name 切换到Part Name,然后在输入框中右击‘ 一次单击后在弹出的新窗口中设置相应的Part Name,然后单击OK 宀0K 。

基于ADAMS的铰接式自卸车刚柔耦合动力学建模与仿真分析姜勇;顾洪枢;张文明【摘要】以60 t铰接式自卸车为研究对象,根据拓扑原理设计出整车的拓扑结构图,初步建立整车的多刚体系统动力学模型,在此基础上再建立考虑车架弹性变形的铰接式自卸车刚—柔耦合多体动力学模型,并对不同行驶工况下的动态特性进行仿真分析,得到了车架关键位置处的加速度响应及加速度功率谱密度曲线.仿真结果为铰接式自卸车的设计改进、车架的疲劳寿命预测分析提供了重要参考依据.【期刊名称】《有色金属(矿山部分)》【年(卷),期】2014(066)003【总页数】4页(P64-67)【关键词】铰接式自卸车;刚柔耦合;动力学建模;仿真分析;ADAMS【作者】姜勇;顾洪枢;张文明【作者单位】北京矿冶研究总院,北京100160;北京矿冶研究总院,北京100160;北京科技大学机械工程学院,北京100083【正文语种】中文【中图分类】TD422.4多刚体动力学系统仿真时认为零部件不会产生变形,而车辆行驶过程中,由于其零部件本身具有弹性,它一方面绕固定坐标系运动,另一方面相对自身局部坐标系做弹性变形,因此当零部件的变形对整车动态特性的贡献不可忽略时,为了使模型更接近真实系统,使仿真结果更为准确,就必须要从多柔体系统动力学角度来进行分析[1-4]。

目前有很多学者从模型精确性和仿真经济性两方面考虑,建立系统的刚柔耦合模型。

本文以60t铰接式自卸车为研究对象,建立以车架为柔性体,其它零部件为刚性体的整车刚柔耦合多体动力学模型,对不同行驶工况下的动态特性进行仿真分析,得到了车架关键位置处的加速度响应及加速度功率谱密度曲线,仿真数据可为铰接式自卸车的设计改进、车架的疲劳寿命预测分析提供重要参考依据。

1 铰接式自卸车基本结构铰接式自卸汽车(Articulated Dump Truck,简称“ADT”)是驾驶室和车体之间具有铰接点和摆动环的自卸汽车[5-6]。

它起源于20世纪60年代末的欧洲,是适应恶劣天气及空间受限制的工作条件的一种界于传统刚性后卸式运输汽车和铲运机之间的铲土运输设备。

ADAMS柔性体-刚柔耦合模块一、ADAMS柔性体理论1、ADAMS研究体系:a)刚体多体系统(低速运动)b)柔性多体系统(考虑弹性变形,大轻薄,高速)c)刚柔耦合多体系统(根据各个构件情况考虑,常用普遍仿真类型)大部分仿真分析都采用的是刚性构件,在受到力的作用不会产生变形,现实中把大部分构件当做刚性体处理是可以满足要求的,因为各个零件之间的弹性变形对于机构各部分的动态特性影响微乎其微。

但是需要考虑构件变形,变形会影响精度结果,需要对构件其应力大小和分布以及载荷输出研究的时候,以及薄壁构件,高精密仪器部件等,则需要当做柔性体对待,这样计算结果会准确一些。

对于柔性体机构,变形对动态影响起着决定性作用,刚柔耦合系统约束的添加必须考虑各个零部件之间的连接和受力关系,更可能还原实际工况,从而使模型更真实还原。

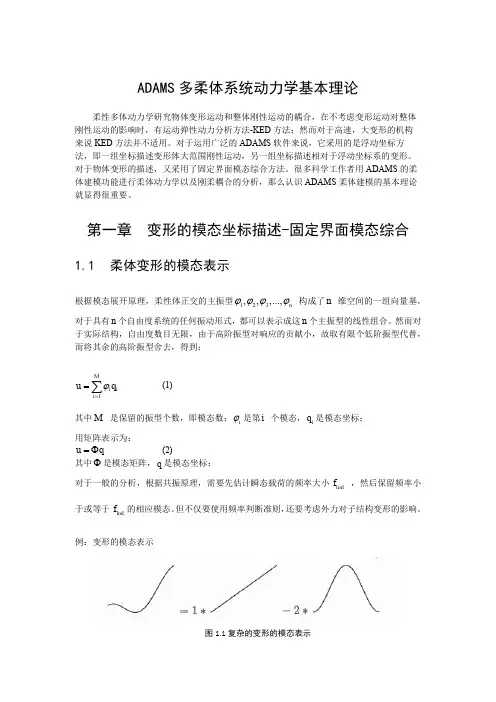

2、柔性体柔性体是由模态构成的,要得到柔性体就需要计算构件的模态。

柔性体最重要的假设就是仅考虑了相对于连体坐标系得晓得线性变形,而连体坐标系同时也在做大的非线性运动。

对于柔性体变形,模态中性文件必然存在某一些模态不响应,没有参与变形或者变性太大,参与系数非常小,比如前六阶或者不正常的阶数,如果去掉贡献较小的模态阶数,便可以提高仿真的效率。

…………3、模态谈到柔性体,就必然脱不了模态的概念,构件的模态是构件自身的一个物理属性,一个构件一旦制造出来,他的模态就是自身的一种属性,再将几何模型离散成有限元模型以后,有限元模型的各个节点有一定的自由度,这样所有的节点自由度的和就构成了有限元模型的自由度,一个有限元模型有多少自由度,它就有多少阶模态。

由于构件各个节点的实际位移是模态的按一定比例的线性叠加,这个比例就是一个系数,通常成为模态参与因子,参与因子越大,对应的模态对于构件变形的贡献量越多,因此对构件的振动分析,可以从构件的模态参与因子大小来分析,如果构建在振动时,某阶模态的参与因子大,可以通过改进设计,抑制改接模态对振动贡献量,可以明显降低构件的振动。

Vol.24No.1安徽工业大学学报第24卷第1期January2007J.ofAnhuiUniversityofTechnology2007年1月文章编号:1671-7872(2007)01-0043-03ADAMS刚柔耦合多体系统动力学建模石珍强,徐培民(安徽工业大学机械工程学院,安徽马鞍山243002)摘要:刚柔耦合是多体系统最常见的力学模型,探讨其建模规律是多体系统动力学研究的重要内容。

用ANSYS和ADAMS软件为一四杆机构分别建立了一个多柔体模型和刚柔耦合模型,以前者动特性为参考,研究刚柔耦合模型对系统动态特性的影响,探索多体系统刚柔耦合建模规律。

结果表明,从低阶模态来看,各构件经恰当处理后刚柔耦合模型能够较好地反映系统的动态特性。

关键词:刚柔耦合;ANSYS-ADAMS;多体系统中图分类号:TP391.9文献标识码:ADynamicalModelingofCoupledRigid-flexibleMultibodySystemsUsingADAMSSHIZhen-qiang,XUPei-min(SchoolofMechanicalEngineering,AnhuiUniversityofTechnology,Ma'anshan243002,China)Abstract:Modelsofrigid-flexiblecouplingaregenericdynamicalonesofmultibodysystem.Itisanimportantjobforanalysisofmultibodysystemtoexplorethegenericmethodofrigid-flexiblecouplingmodeling.Amulti-flexiblebodymodelandarigid-flexiblecouplingmultibodysystemmodelareestablishedforafour-barlinkageusingANSYSandADAMSsoftware.Comparedwiththedynamicbehavioroftheformermodel,theinfluenceofrigid-flexiblecouplingmodelondynamicpropertyofthesystemisexaminedandtherulesofmodelingaresummarized.Theresultsshowrigid-flexiblecouplingmodelthatitspartsweretreatedproperlycanreflectapproximativelydynamicpropertyofthesystematthelowermodal.Keywords:rigid-flexiblecoupling;ANSYS-ADAMS;multibodysystem目前,多刚体系统的建模理论已经相当成熟,在多柔体系统建模方面,尽管国内外许多学者做了大量的研究,但仍有一些问题未能得到有效解决。

1多体系统软件MSC.ADAMS 关于计算高速刚柔耦合以及大变形问题的局限性1 1 1 郑彤章定国张林1 (南京理工大学理学院,江苏南京210094)摘要:ADAMSAutomatic Dynamic Analysis of Mechnical System软件是美国MDIMechanical Dynamics Inc.公司开发的机械系统动力学仿真分析软件,(现已并入美国MSC.software 公司)其求解器采用多体系统动力学理论中的拉格朗日方程方法,建立一系列复杂系统的系统动力学方程,对虚拟各种机械系统进行静力学、运动学和动力学分析。

目前,ADAMS 已经被全世界各行各业的数百家主要制造商采用。

但ADAMS 在计算大变形,刚柔耦合等问题存在着错误,这是因为它考虑变形的方程时没有考虑到二次耦合缩小量而导致不能计算刚柔耦合问题,更由于建立动力学方程后忽略了一些与耦合变形量相关的高阶量而不能计算大变形问题,本文以MSC.ADAMS 软件为基础,通过ANSYS 软件与其建立联合仿真,通过板和梁动力学的例子对ADAMS 软件,零次模型,一次模型的板和梁计算结果进行了比较,验证了ADAMS 计算结果的正确性,并证明了ADAMS对于考虑大变形以及刚柔耦合问题的一些局限性以及一次模型的优越性。

得到了ADAMS 软件适用的范围。

关键词:MSC.ADAMS,大变形,刚柔耦合,二次耦合变形量,ANSYS,适用范围0 引言随着航天器、机械臂、兵器发射、高速车辆等领域中的构件向高速、轻质、重载、高精度方向发展,使得柔性体大范围运动与其自身变形运动相耦合产生的动力学问题成为这些领域需解决的普遍问题和关键技术。

1987 年Kane1对固结在作大范围运动刚体上的悬臂梁建立了一个比较精确的模型,在柔性梁纵向位移中考虑了横向变形的耦合项,通过数值仿真表明传统的描述柔性多体系统动力学的混合坐标法在分析刚柔耦合动力学时存在缺陷,并首次提出了“动力刚化”概念。

多体系统动力学分析软件A D A M S的介绍-CAL-FENGHAI-(2020YEAR-YICAI)_JINGBIAN多体系统动力学分析软件ADAMS的介绍ADAMS是美国学者蔡斯(Chace)等人利用多刚体动力学理论,选取系统每个刚体的质心在惯性参考系中的三个直角坐标和反映刚体方位的为广义坐标编制的计算程序。

其中应用了吉尔(Gear)等解决刚性积分问题的算法,并采用了稀疏矩阵技术来提高计算效率。

该软件因其强大的功能而在汽车航天等领域得到了广泛的应用。

1 ADAMS软件简介在研究汽车各种性能时,研究对象的建模、分析与求解始终是关键。

多体系统动力学软件为汽车动力学研究提供了强大的数学分析工具。

ADAMS软件就是其中的佼佼者。

ADAMS(Automatic Dynamic Analysis of Mechanical System)软件,是由美国机械动力公司(Mechanical Dynamics Inc.)开发的最优秀的机械系统动态仿真软件,是世界上最具权威性的,使用范围最广的机械系统动力学分析软件。

用户使用ADAMS软件,可以自动生成包括机-电-液一体化在内的、任意复杂系统的多体动力学数字化虚拟样机模型,能为用户提供从产品概念设计、方案论证、详细设计、到产品方案修改、优化、试验规划甚至故障诊断各阶段、全方位、高精度的仿真计算分析结果,从而达到缩短产品开发周期、降低开发成本、提高产品质量及竞争力的目的。

由于ADAMS软件具有通用、精确的仿真功能,方便、友好的用户界面和强大的图形动画显示能力,所以该软件已在全世界数以千计的着名大公司中得到成功的应用。

ADAMS软件一方面是机械系统动态仿真软件的应用软件,用户可以运用该软件非常方便地对虚拟样机进行静力学、运动学和动力学分析。

另一方面,又是机械系统仿真分析开发工具,其开放性的程序结构和多种接口,可以成为特殊行业用户进行特殊机械系统动态仿真分析的二次开发工具平台。

较少的投入,可以获得较大的产出,将来若市场要求进一步扩大产能再考虑提升到3级水平。

在同一级别中,循环操作产出高于分块操作,这也可以通过图4看出:方案4和6中,作业员之间繁忙率差别比较大,最低的为80%多,最高的接近100%,而循环方案中各作业员繁忙率都比较接近。

但本文没有考虑作业员之间工作快慢的差异,认为循环操作效果好于分块操作的结论有欠精准,有待于进一步研究,从图3可以看出在制品数目最大为方案3,20左右,最小为方案1,为3个,相对于12道工序而言,WIP 数都比较小,说明采用单件移动的方式较批量移动对于减少系统在制品数目效果显著,但方案1在制品最少,产量也最低,说明在制品数目并不是越低越好,传统的零库存理论有其局限性,不能用WIP 数目作为衡量系统绩效的单一指标。

[参考文献][1]Lee Q.Strategos Guide to Value Stream &Process Mapping[M].Kansas City :Ebook ,2006.[2]Mar ía L L ópez A.Design and Implementation of CellularManufacturing in a Job Shop Environment [D ].Master Thesis of Science in Mechanical Engineering at the Massachusetts Institute of Technology ,1997.[3]RICHARD MUTHER &ASSOCIATES.How to Plan a ManufacturingCell [Z ].RMA Planning Guide #1570,2002.[4]Mungwattana A.Design of Cellular Manufacturing Systems forDynamicandUncertainProductionRequirementswithPresence of Routing Flexibility [D ].Doctoral Dissertation Of Industrial and Systems Engineering at Virginia Polytechnic Institute and State University ,2000.[5]Mass S L ,Standridge C R.Application Simulation to InterativeManufacturing Cell Design [C ]//Proceedings of the 2005Winter Simulation Conference ,2005:1392-1400.(编辑黄荻)作者简介:李兵(1973-),男,讲师,主要从事制造设施规划和仿真方面的教学和科研工作。