基于刚柔耦合多体动力学的叉车推出器载荷及强度分析

- 格式:pdf

- 大小:458.43 KB

- 文档页数:6

刚柔耦合动力学模型刚柔耦合动力学是一种多体动力学分析方法,它考虑了刚体和柔性物体之间的相互作用以及柔性物体自身的运动。

这种分析方法在机器人、汽车、航空航天等领域中都有广泛应用。

在本文中,我们将介绍刚柔耦合动力学模型的相关内容。

刚柔耦合动力学模型的建立需要考虑一系列参数,包括刚体的质量、惯量、刚度、柔性物体的质量、柔性程度等。

其中,刚体和柔性物体之间的瞬时相互作用力非常复杂,并且很难用数学公式来精确描述,因此需要进行实验或者仿真来验证模型的精度。

在建立模型的过程中,需要结合刚体和柔性物体的运动学和动力学方程,得到其运动轨迹和力学特征。

例如,在机器人中,需要考虑机械臂的角速度和加速度,以及末端执行器对外界物体施加的力和力矩等。

刚柔耦合动力学模型的基本框架是多体动力学模型。

在多体动力学模型中,从宏观上考虑各个物体的运动,不考虑系统内部的趋于平衡的微观相互作用。

在刚柔耦合动力学模型中,柔体和刚体也被视为多体系统的一部分。

多体动力学模型可以建立物体的状态方程、速度方程和位移方程,并将它们组合成一个大的非线性微分方程。

可以通过求解这个微分方程来得到物体的运动轨迹和力学特征。

建立刚柔耦合动力学模型的关键问题在于如何将刚体和柔性物体进行耦合。

有两种常用的耦合方法:一种是对柔性物体进行网格剖分,将其分成很多小块,每个小块与周围的小块通过弹簧和阻尼器相连;另一种是通过刚柔接口来实现刚体和柔性物体之间的耦合。

在刚柔接口中,刚体和柔性物体之间的连接部分被视为一种弹性连接,它可以模拟刚体和柔性物体之间的相互作用。

针对具体应用场景,刚柔耦合动力学模型可以按照不同的方式进行建立。

例如,在机械臂中,可以将机械臂分成多个刚性杆,通过关节连接起来,同时将机械臂末端的执行器与周围的物体通过柔性连接相连。

在汽车悬挂系统中,可以将车身视为刚体,将悬挂系统中的弹簧和减震器视为柔性物体,然后通过刚柔接口将两者进行耦合。

总之,刚柔耦合动力学模型是一种复杂的多体动力学分析方法,需要考虑多种参数和复杂的相互作用力。

第34雑第5期 机电产器科岌乡创卿 VOI.34.NO.5

2021 年 9 月 Development & Innovation of Machinery & Electrical Products Sep.,2021

文章编号:1002-6673 (2021) 05-019-03

—种刚柔耦合动力学仿真分析方法的研究

戴成1,裴宝浩

2

(1 •机械科学研究总院集团有限公司,北京100044; 2.烟台职业学院,山东烟台

264670)

摘 要:基于ANSYS和ADAMS软件,探索了一种刚柔耦合动力学仿真分析方法,并以吊管机配重机构为 研究对象,通过刚柔耦合动力学仿真

,

得到了关键部件动态应力应变信息。

关键词:ANSYS; ADAMS;刚柔耦合;动力学仿真

中图分类号:TP391.9; TU687 文献标识码:A doi: 10.3969/j.issn. 1002-6673.2021.05.007

Study on a Rigid-flexible Coupling Dynamics Simulation

Analysis

Method

DAI Cheni,PEI Bao-Ha^

(1.China Academy of Machinery Science and Technology Group Co. ,Ltd.

,Beijing

100044, China

2.Yantai Vocational College,Yantai Shandong 264670,China)

Abstract: Based on ANSYS and ADAMS software, a rigid—flexible coupling dynamics simulation analysis method was explored. Taking

the

counterweight mechanism of pipe hanger as the research object, the dynamic stress and strain information of key components was obtained

基于多体动力学的机械系统运动学分析多体动力学是研究机械系统中多个物体的相对运动规律的一门学科。

机械系统是由多个物体组成的系统,这些物体之间通过各种力和力矩相互作用,从而实现了系统的运动。

多体动力学旨在研究这些物体之间的相对运动规律,以及力和力矩对系统运动的影响。

多体动力学的研究对象包括刚体、弹性体和流体等。

刚体是指物体不会发生形变的物体,而弹性体和流体则会发生形变。

多体动力学的分析方法可以广泛应用于机械系统、航天器、汽车和机器人等领域。

多体动力学的分析需要从系统的几何和运动学方面入手。

首先,需要建立坐标系以描述物体的位置和方向。

通过选择适当的坐标系,可以简化问题的复杂性。

其次,需要确定系统中各个物体之间的相对运动关系。

这可以通过描述物体之间的位移、速度和加速度等参数来实现。

多体动力学的分析还需要考虑各种力和力矩对系统的影响。

力和力矩是引起物体运动的原因,包括重力、弹簧力、摩擦力等。

系统中的物体之间还存在相互作用力和反作用力的关系。

通过对这些力和力矩进行求解和计算,可以得到系统的运动规律。

多体动力学的分析方法主要包括牛顿-欧拉方法和拉格朗日方法。

牛顿-欧拉方法以牛顿定律为基础,通过建立物体之间的动力学方程来描述系统的运动。

拉格朗日方法则利用拉格朗日方程,通过建立系统的广义坐标和广义力来描述系统的运动。

这两种方法在不同的问题中有着不同的适用性。

多体动力学的分析可以帮助我们理解机械系统的运动规律,并为系统的设计和控制提供指导。

通过对物体之间的相对运动进行分析,可以预测系统的响应和稳定性。

这对于机械系统的优化设计和工程实现具有重要的意义。

总而言之,多体动力学是研究机械系统中多个物体的相对运动规律的学科。

它包括建立坐标系、确定物体之间的相对运动关系、分析力和力矩的作用等内容。

多体动力学的分析方法有牛顿-欧拉方法和拉格朗日方法。

多体动力学的研究对于机械系统的设计和控制具有重要的意义。

刚柔耦合动力学模型刚柔耦合动力学模型是一种描述刚体和柔性结构相互作用的数学模型。

这种模型可以用来研究各种复杂的力学问题,例如机械振动、机器人动力学、运动控制等。

本文将从刚柔耦合动力学模型的基本原理、应用领域和建模方法等方面进行介绍。

刚柔耦合动力学模型的基本原理是通过将刚体和柔性结构的运动方程进行耦合,描述刚体与柔性结构之间的相互作用。

在该模型中,刚体通常被描述为质点或刚性体,具有确定的质量、形状和运动状态。

而柔性结构则被描述为连续介质,其形状和运动状态受到刚体的作用影响。

刚柔耦合动力学模型可以应用于多个领域,其中最常见的应用是机械振动。

在机械振动中,刚柔耦合动力学模型可以用于研究机械系统的自由振动和强迫振动。

例如,模拟汽车行驶过不平坦道路时车身和悬挂系统的振动,或者研究机器人手臂在运动过程中的柔顺性。

在建立刚柔耦合动力学模型时,需要考虑刚体和柔性结构的几何特性、材料性质和力学行为。

为了描述柔性结构的运动,在模型中通常采用有限元法或杆模型等方法进行建模。

这些方法可以将柔性结构离散成为许多小的单元,在每个单元内求解位移和应力等参数,从而得到整个系统的运动方程。

刚柔耦合动力学模型的求解通常涉及到数值方法。

常用的数值方法有有限元法、迭代法和离散化方法等。

这些方法在模型求解过程中,会生成大量的矩阵方程,需要用计算机进行求解。

数值方法的选择将影响模型求解的精度和计算速度。

刚柔耦合动力学模型可以有多种扩展和应用。

例如,可以将多个柔性结构耦合起来进行分析,研究多体动力学问题。

还可以加入控制系统,用于实现对刚柔耦合系统的运动控制。

另外,还可以将刚柔耦合动力学模型与其他领域的模型进行耦合,例如流体力学模型,研究复杂的多物理场耦合问题。

总之,刚柔耦合动力学模型是一种重要的数学模型,用于描述刚体和柔性结构之间的相互作用。

它在机械振动、机器人动力学、运动控制等领域有着广泛的应用。

建立刚柔耦合动力学模型需要考虑几何特性、材料性质和力学行为等因素,并采用适当的数值方法进行求解。

Calculation on Fatigue Life of Fork Mechanism Based on Rigid-flexible Coupling Transient

Dynamics

作者: 张雨隹[1];李红勋[2];彭超[1]

作者机构: [1]军事交通学院研究生管理大队,天津300161;[2]军事交通学院国家应急交通运输装备工程技术研究中心,天津300161

出版物刊名: 军事交通学院学报

页码: 86-89页

年卷期: 2017年 第7期

主题词: 货叉;刚柔耦合;瞬态动力学;疲劳寿命

摘要:为保证某型越野叉车货叉的疲劳寿命满足使用要求,对其货叉机构进行建模,利用Ansys Workbench软件对货又进行刚柔耦合,并对举升过程进行瞬态动力学分析,对货叉最大加速度的变化规律进行研究,并基于货叉极限工况对货又疲劳寿命进行计算。

结果表明,货叉满足疲劳性能的要求,该疲劳寿命计算方法具有通用性及实用性。

车辆系统刚柔耦合多体动力学的发展综述摘要:随着科技的发展,货物列车的轻量化设计成为趋势。

采用轻型部件可以显著地降低车辆的质量,达到了货车重载、低动力的目标。

轻型部件的刚度小,采用传统刚体模型不能准确模拟实际性能。

本文介绍了刚柔耦合多体动力学的发展,研究证明刚柔耦合模型可以比较准确的模拟实际车辆的性能。

关键词:重载货车、刚柔耦合、多体动力学1引言重载货车的大轴重转向架的低动力设计以及车体的轻量化设计都要求尽量地降低质量,所以在重载货车设计中应用了大量轻型部件。

传统的车辆动力学仿真计算将车辆中的各个部件均考虑为刚体,根据实际情况,刚体之间、刚体与固定坐标系之间用铰接、力元等联系起来,以此建立车辆动力学模型进行仿真计算。

由于轻型部件的刚度比以前的小,而车辆运行速度的提高,部件之间的作用力增大,所以这些部件在车辆运行的过程中会产生相对较大的弹性变形。

所以这种将所有部件全部考虑为刚体建立的模型不能准确地反映现代新设计的车辆的性能。

因此,将车辆结构中一些刚度比较小、在运行过程中可能发生弹性变形的一些部件考虑为柔性体,其它部件仍考虑为刚体,以此建立的车辆系统刚柔耦合多体动力学模型可以更准确的模拟实际车辆的性能。

这种方法在车辆动力学模拟及部件疲劳寿命预测中得到了广泛应用。

2刚柔耦合多体动力学原理多体系统是由若干刚体或柔体通过力元或铰连接而成的一个完整系统。

多体系统的基本元素包括:惯性体、力元、约束和外力(偶)。

多体系统动力学主要应用在机构的静力学分析、特征模态分析、线性响应分析、运动学分析和动力学分析等,主要是应用计算机技术进行复杂机械系统的动态仿真分析。

柔性多体系统动力学主要研究客体本身刚度较低、受冲击易发生变形或客体的附属部件刚度较大而本身刚度较低,在进行耦合之后,会产生弯曲、变形等特征的大型动力学系统,分析动力学特性时需要考虑其弹性振动的影响。

由于柔性体上任意两点的位移在受到外界激励的情况下会发生位移变化,所以,多柔体系统不但需考虑零部件之间连接元件的刚度、阻尼等特性,还需要考虑部件本身结构的变化特征。

刚柔耦合动力学模型刚柔耦合动力学模型是指力学系统中刚体部分和柔性部分之间耦合作用的一种动力学模型。

在这种模型中,刚体部分通常被看作质点,而柔性部分则是由弹簧、张力绳、橡胶等材料组成的弹性体。

刚柔耦合动力学模型被广泛应用于工程学、生物学、医学等领域中,可以用来研究各种系统的动态响应以及系统中各个组成成分之间的耦合作用。

在工程学中,刚柔耦合模型主要用于机械臂、舞台机器人等机器人系统的建模与仿真。

在生物医学领域中,刚柔耦合模型则被用来研究人体肢体的运动学和动力学行为。

在刚柔耦合模型的建模过程中,需要考虑以下几方面的因素:1. 刚体与柔性部分的耦合形式刚体与柔性部分之间的耦合作用可以通过几种形式来表达,其中常用的有弹簧、绳索、液压机构等。

在建立刚柔耦合模型时,需要根据实际系统的情况来选择合适的耦合形式。

例如,在机器人系统中,通常使用液压机构来实现刚体与柔性部分的耦合。

2. 刚体与柔性部分的几何关系刚体与柔性部分之间的几何关系对模型的建立和仿真分析具有重要影响。

通常情况下,刚体与柔性部分之间的几何关系可以分为接触、间接接触以及渗透等情况。

在建立模型时,需要对几何关系进行详细的分析和描述,以便于模拟系统的行为。

3. 刚体与柔性部分的运动学和动力学方程刚柔耦合模型的运动学和动力学方程是分析系统行为的重要工具。

运动学方程用于描述系统中各个物体之间的位置、速度和加速度等运动轨迹信息,而动力学方程则描述物体在运动过程中所受到的力和力矩等信息。

在建立刚柔耦合模型时,需要对系统的运动学和动力学进行建模,并通过数值计算方法求解方程。

4. 刚柔耦合模型的仿真和优化在建立刚柔耦合模型之后,可以通过计算机仿真来验证模型的准确性和可靠性。

仿真可以帮助研究人员更加深入地理解系统的行为,并对系统进行优化。

例如,可以通过仿真来优化机器人系统的控制算法,提高机器人的动态响应性能。

总体来讲,刚柔耦合动力学模型在工程学、生物学和医学等领域中具有广泛的应用前景。

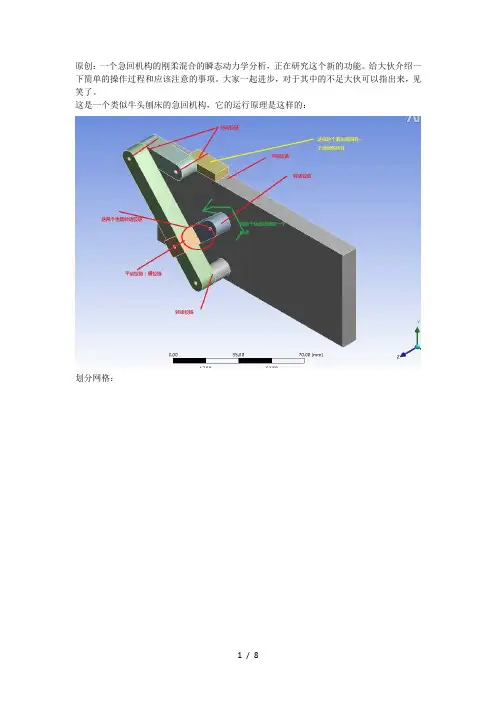

原创:一个急回机构的刚柔混合的瞬态动力学分析,正在研究这个新的功能。

给大伙介绍一下简单的操作过程和应该注意的事项。

大家一起进步,对于其中的不足大伙可以指出来,见笑了。

这是一个类似牛头刨床的急回机构,它的运行原理是这样的:

划分网格:

我选用的材料是钢铁,大家也可以试着选用其他材料。

第一个转动铰链,其实无所谓第几个,没有先后顺序。

只要最后全满足条件即可。

这里值得注意点是。

转动铰链对ROTZ没有约束,所以操作的时候一定要注意当前的坐标系Z轴的方向和实际情况相符,如果不一致要修改坐标系。

具体如下:

点这个后,再点:RX,就是绕着X轴旋转的意思。

类似经典界面的WPROTAT,命令

我们转动合理的角度后就完成了一个转动铰链。

其他的就不说了,下面说下平动铰链

平动铰链不约束X 方向的平动。

和上面类似,把X轴指向你要确定方向即可。

如图:

另外那个槽铰链也是如此,最后别忘了让机架接地固结。

然后施加转速,我这里用的是一秒钟一转。

然后施加一个50N(不一定是这个数值)的力在滑块上,记住,滑块定义的是刚体,不能施加力载荷,这里用的是joint-load选项,这个我还没琢磨透。

DOF选择X方向type :详细栏里选择force

剩下就是载荷步设置了:

求解!!!!

结果变形

等效弹性应变

滑块X轴的最大加速度等结果

大家可以仔细观察:在转动的某个时刻,这几个地方的变形还是符合我们的尝试的。

好了,

就这样。

不足请指出。

谢谢大伙儿。

刚柔耦合动力学模型

刚柔耦合动力学模型是一种用于研究刚体和柔性体之间相互作用的动力学模型。

它是一个复杂的系统,其中包括了多个物理学和工程学原理。

这种模型的应用范围广泛,涉及到机械、航空、生物医学和体育等众多领域。

刚柔耦合动力学模型的核心是刚柔相互作用力学。

它描述了刚体和柔性体之间发生的相互作用,其中刚体受到柔性体的变形影响,柔性体又受到刚体的作用力影响。

在这个模型里,刚体是指形状固定的物体,例如机器人的铁架,而柔体是指可变形的物体,例如机器人的橡胶套和电线。

刚柔耦合模型的数学基础是多体动力学、非线性动力学和弹性力学。

这些数学方法可用于描述和计算刚柔系统的运动和形变。

它们的本质在于通过数学公式来模拟物理现象,并解决实际问题。

而且,这种模型可以通过计算机模拟来得出实验结果,从而判断设计方案的可行性。

刚柔耦合动力学模型的应用主要集中在机器人领域。

它被广泛应用于机器人建模、控制器设计以及自适应控制等方面。

例如,机器人在在执行任务时需要快速适应周围环境的变化,这就需要采用刚柔耦合动力学模型来设计自适应控制器,使机器人能够快速适应不同的环境变化。

除了机器人领域,刚柔耦合动力学模型还被广泛用于生物和体育科学领域。

例如,在生物学中,刚柔耦合模型用于研究人类运动和骑马姿势;在体育科学中,刚柔耦合模型可用于评估运

动员的运动技术和姿势。

总之,刚柔耦合动力学模型是一种重要的工具,可用于研究和解决众多科学和工程问题。

未来随着科技的发展,它还将进一步扩展其应用领域。

叉车门架结构分析及载荷曲线的计算门架结构分析及载荷曲线的计算叉车作为一种装卸货物的特殊车辆,其载荷曲线的确定,对于叉车设计者来说,是关系到叉车门架的强度和叉车整车稳定性的一个重要参数;对于叉车的使用者来说,是直接关系到使用者的使用效率和生命安全的一个关键因素。

载荷曲线定制的好坏,不仅能使安全性能得到可靠保证,而且又能充分发挥叉车的使用性能。

载荷的大小取决于载荷中心与起升高度。

通过对载荷曲线的观察,可以将载荷曲线分为两个区域,直线段为强度区域,在该区域主要考虑门架强度,轮胎负荷和整车稳定性;曲线段为稳定区域,在该区域主要考虑的是,由于载荷中心和门架起升高度变化后对整车稳定性影响的载荷变化。

影响叉车稳定性的因素很多,例如叉车作业场地的路面状况、坡度、轮胎的结构性能、载荷(货物)质量分布、司机操作过程发生的额外载荷以及作业中可能遇到的非正常的偶然动载荷等;此外,叉车的制造准确性及材料质量,例如制成品的尺寸偏差、材质缺陷致使门架承载后产生扭转变形、车架和货叉变形等。

衡量叉车稳定性的方法及其发展过程:(1)稳定系数法平衡重式叉车是最早发展起来的叉车类型,它的特点在于起升载荷的重心始终位于叉车车轮支承面的前方,载荷始终产生一个使叉车———————————————————————————————————————————————向前倾翻的力矩,需要叉车本身的重量(包括平衡重的重量)所产生的稳定力矩来平衡,以保持叉车的稳定。

虽然规定了叉车的额定起重量,但叉车起升的载荷并不一定都表明重量、或者标明的重量不准确,实际存在着超载的可能性。

为了使叉车在有限的超载情况下仍能保持纵向稳定,必须使稳定力矩有一定的富裕,由此提出了叉车稳定系数。

设叉车两个前轮接地中心点的连线为叉车纵向倾翻轴线,则稳定系数可用下式表示:K=,M稳/M倾,=(GY)/(QB)式中M稳——叉车自重产生的稳定力矩M倾——额定载荷产生的倾覆力矩G——叉车自重Y——叉车自重重心至纵向倾翻轴线的水平距离Q——额定载荷B——载荷重心至纵向倾翻轴线的水平距离稳定系数具有载荷力矩超载储备能力的含义;在B值不变的条件下,K具有载荷超载能力的含义。

基于多体动力学的连杆强度分析秦飞;贾德文;毕玉华;申立中【期刊名称】《小型内燃机与摩托车》【年(卷),期】2014(000)005【摘要】连杆作为发动机最重要的零部件之一,工作过程中受急剧变化的动载荷影响,容易发生断裂失效,必须具有较高的强度和可靠性。

采用多体动力学仿真进行边界条件求解,确定连杆的最大压载荷和最大拉载荷,在此基础上进行静强度计算得到三个工况下的应力分布,计算出危险截面的安全系数。

分析结果表明连杆在4000 r/min时承受载荷最大,在此工况下应力集中截面为连杆小头与杆身过渡处、连杆大头与杆身过渡处、油孔及小头孔内部下半部分,最大应力值为641Mpa,在材料许用应力范围内。

几个危险截面中安全系数最小为1.34,设计安全,并具有一定的强度储备。

【总页数】5页(P55-59)【作者】秦飞;贾德文;毕玉华;申立中【作者单位】昆明理工大学云南省内燃机重点实验室云南昆明 650500;昆明理工大学云南省内燃机重点实验室云南昆明 650500;昆明理工大学云南省内燃机重点实验室云南昆明 650500;昆明理工大学云南省内燃机重点实验室云南昆明650500【正文语种】中文【中图分类】TK412+.4【相关文献】1.基于多体动力学的曲轴疲劳强度分析 [J], 廖吉华;程仁庆;黄伟;王永康;阮晓芳2.基于多体动力学的曲轴疲劳强度分析 [J], 昂金凤;胡昌良;李波;谈健;孙影3.基于多体动力学的479Q发动机连杆载荷与强度分析 [J], 何柏岩;陈寺专;裴毅强;刘翾;董正身4.基于多体动力学的曲轴疲劳强度分析 [J], 昂金凤;胡昌良;李波;谈健;孙影;5.基于多体动力学的风扇连接盘强度分析 [J], 申加伟;王超;李珊珊;王慧辉因版权原因,仅展示原文概要,查看原文内容请购买。

刚柔耦合动力学模型

刚柔耦合动力学模型是一种研究机械系统运动学和动力学性能的模型。

本文将介绍该模型的一些重要参考内容。

1. 刚柔耦合系统的建模:刚柔耦合系统由刚体和柔性结构组成。

建立该系统的数学模型需要考虑刚体和柔性结构之间的相互作用,以及刚体的运动学和动力学特性。

2. 基于有限元分析的柔性结构建模方法:在建立柔性结构的数学模型时,通常采用有限元分析(FEA)方法。

FEA方法可以将柔性结构离散化成有限数量的元素,并模拟其变形和应力分布。

3. 刚柔耦合系统的力学模型:刚柔耦合系统的力学模型包括质量、运动学和动力学等方面的考虑。

其中,动力学模型是最为重要的,包括牛顿定律、动量守恒定律等内容。

4. 刚柔耦合系统的运动控制方法:刚柔耦合系统的运动控制可以通过对刚体和柔性结构的运动轨迹进行控制来实现。

其中,控制算法可以基于机器学习方法、优化算法等实现。

5. 实际应用:刚柔耦合模型在机器人、车辆、航空航天等领域都有广泛的应用。

例如,在机器人领域,刚柔耦合模型可以用于设计新型机器人、提高机器人的运动稳定性和精度等方面。

在航空航天领域,该模型可以用于优化飞行器的设计和控制,提高飞行器的性能和可靠性等。

总之,刚柔耦合动力学模型是一种非常重要的机械系统建模方法,其应用前景非常广泛。

Altair 2010 HyperWorks技术大会论文集

基于刚柔耦合多体动力学的叉车推出器分析

汪谟清 周齐齐 李戈操

安徽合力股份有限公司技术开发处 合肥 230022

摘 要:

叉车属具的形式多种多样,而且结构相对复杂,设计人员通过手工计算这些复杂的

受力情况显得力不从心。MotionView是通用的多体动力学仿真软件,利用MotionView的刚

柔耦合技术对叉车推出器的运动机构进行动力学仿真分析,得到推出器杆件的受力情况,并

由杆件受力值得出有限元分析结果。

关键词:叉车,属具,推出器,多体动力学,MotionView

1 引言

叉车在工作过程中为了完成特定的工作任务,往往需要配置不同的属具,而叉车推出

器是叉车属具中的一种,主要进行推拉货物的工作。由于推出器结构杆件比较多,运动连接

关系比较复杂,采用手工计算各杆件的受力情况的方法显得很困难,通过MotionView多体

动力学仿真软件可以较好的解决该问题。

目前,多体动力学仿真系统分为多刚体仿真系统和刚柔耦合仿真系统,叉车推出器结

构比较复杂,采用多刚体仿真系统时,必须认真校核各个杆件之间的连接关系,否则在连接

处会出现过约束的情况,当模型一旦很大,检查过约束是比较困难的。采用刚柔耦合仿真系

统可以较好的解决这些问题。

MotionView对柔性体系统来说是一个强大的前后处理器,可以使用OptiStruct很容易

的生成柔性体模型,并能容易的将其与刚形体组合到一起进行多体动力学分析。

2 叉车推出器模型的建立

在机械动力学系统中,系统本身的质量、质心、转动惯量等决定了系统的特性,所以

导入的模型必须保证这些参数的正确性,由于叉车推出器模型结构复杂,杆件数量较多,直

接将推出器CAD模型导入到MotionView中往往使得杆件的质量中心位置混乱,因此在

HyperMesh中建立有限元模型并赋予材料和属性,通过fem文件导入到MotionView中,这

样就解决了质量中心位置混乱的问题。与此同时多体动力学分析得出的受力结果文件,在

OptiStruct中进行有限元分析时同样需要。

HyperMesh中建立的有限元模型导入MotionView时必须统一两者之间的单位。在

HyperMesh中建立的有限元模型如下图1所示:

Altair 2010 HyperWorks技术大会论文集

图1机构网格模型图 图2柔性体部件网格图

3 柔性体的生成

MotionView对多柔性体系统来说是一个非常强大的前处理器,并且集成在了

Hyperworks框架中,方便创建柔性体模型。模型给定材料和属性并将模型连接处建立RBE2

单元且给出单元节点号,通过MotionView生成柔性体工具很容易生成柔性体。

3.1 HyperMesh中建立柔性体有限元模型

在HyperMesh中建立需要生成柔性体的零件的有限元模型,并在铰链等连接处建立Rbe2

刚性单元并给出刚性单元的节点号。在HyperMesh中输出fem文件。有限元模型及刚性单

元如图2所示。

3.2 MotionView中生成柔性体

图3 生成柔性体工具

Altair 2010 HyperWorks技术大会论文集

在MotionView中调用生成柔性体的工具flex prep,选择HyperMesh中导出的fem文件,

并将刚性单元节点号写入。特别注意导入时的单位系统,必须保证与HyperMesh中设置的

单位系统一致。

生成的柔性体前6阶位刚体位移,在进行多体动力学分析时前6阶模态是不参与计算的。

生成的柔性体及部分模态如下图所示:

图4柔性体模态结果

推出器模型由于杆件数量较多,采用多刚体动力学分析时,在杆件之间的铰链等连接处

容易产生过约束,而且过约束的消除必须通过手动消除,这使得难度很大。采用刚柔耦合多

体分析能够解决这类问题且能得到很好的结果。其他的柔性体的生成在这里就不重复说明。

4 多体动力学仿真

4.1多体动力学模型的建立

图5多体动力学模型

推出器模型的载荷为:推出器推货板与货物之间的作用力,货物的阻力主要是货物与载

Altair 2010 HyperWorks技术大会论文集

货板之间的摩擦。这里将摩擦力作为阻力,摩擦力大小为5708.8N。两个活塞的运动作为主

动力,设置为油缸的行驶速度:20mm/s。整个推出器模型的多体动力学模型如下图5所示。

4.2 多体动力学仿真结果

通过Motionsolve分析后,可以得出多体动力学仿真结果,同时可以得出柔性体在运

动过程中的等效应力值。推出器模型的分析结果如下图6所示:

图6:等效应力值结果

4.3 柔性体连接处受力

多体动力学模型中,当将部分杆件作为柔性体后,虽然模型的过约束可以通过柔性体

的变形来消除,但是如果要得到连接处的受力大小,还是需要将柔性体连接处的约束进行

修改,改为自由度更少的球铰,以便得到更真实的受力值,部分柔性体的分析结果见图7。

a 左端前杆三个连接处的受力情况。

Altair 2010 HyperWorks技术大会论文集

b 左前臂的受力情况

c 推板X方向的速度

图7 分析结果图

5 结束语

1、通过MotionView多体动力学分析软件,可以很方便的对手工计算困难的大型模型

进行动力学分析,并能得出各杆件连接处的受力大小,这对于模型的初步设计起到很重要的

作用。

2、MotionView多体动力学分析软件能够有效的得出机械机构运动时的死点或运动过程

中受力过大的点,以便设计人员进行观察,提高了工作效率。

3、MotionView提供了与HyperWorks的无缝隙接口,这对零件后续的有限元分析提供

了平台。

6 参考文献

[1] MotionView User’s Manual

[2]吴俊刚 新一代动力学仿真软件——MotionView

[3]陆佑方. 柔性多体系统动力学[M ]. 北京: 高等教育出版社,1996

Altair 2010 HyperWorks技术大会论文集

Forklift Extrusion Ware Analysis Based on

Multi _flexible_body Dynamics

Wang Moqing Zhou Qiqi Li Gecao

Abstract:

The structure of forklift’s attachment is complex relatively and is multiform,It’s

very difficult to manual calculate those complex force for designer. MotionView is the

universal software of multi_body dynamics simulate。running the multi_body dynamics

simulate of forklift’s attachment by the technology of rigid_flexible coupled from

MotionView,which will get the force of extrusion ware’s poles,using the force,we will be

finite element analysis.