刚柔耦合机械系统动力学仿真

- 格式:pdf

- 大小:429.25 KB

- 文档页数:3

刚柔耦合机械系统动态特性仿真与分析近年来,随着科技的不断发展和机械工程领域的进步,刚柔耦合机械系统逐渐成为了研究热点。

刚柔耦合机械系统由刚性部分和柔性部分组成,刚性部分负责传递力量和实现运动控制,而柔性部分则通过弹性变形来减小冲击和振动。

动态特性仿真与分析的研究,可以帮助我们更好地了解刚柔耦合机械系统的运动规律和优化设计。

刚柔耦合机械系统是一个复杂且多变的系统,因此进行仿真和分析是必不可少的一步。

在进行仿真前,我们需要建立系统的数学模型。

数学模型可以描述系统的运动方程和力学关系,是进行仿真与分析的基础。

通过数学模型,我们可以对系统的动态特性进行定量描述,如自然频率、振型等。

一种常见的建模方法是基于有限元分析(FEA)。

FEA可以将复杂的几何结构离散为许多小的有限元,通过求解有限元的位移和变形来分析整体系统的动态响应。

对于刚柔耦合机械系统而言,我们可以将刚性部分建模为刚体,柔性部分建模为弹簧或梁。

通过选择合适的单元类型和约束条件,可以模拟系统在不同载荷下的振动响应和应力分布。

在进行仿真分析时,需要考虑到系统的初始条件和边界条件。

初始条件包括系统的初始位置、速度和加速度等。

边界条件则包括约束和外部施加力等。

通过改变这些条件,我们可以研究系统在不同工况下的响应情况。

例如,可以研究系统在不同频率下的共振现象和应力集中情况,以评估系统的可靠性和安全性。

刚柔耦合机械系统的动态特性仿真与分析可以帮助我们优化系统设计和改进产品性能。

通过仿真,我们可以在不同参数和条件下评估系统的响应,从而提供优化设计方案的依据。

例如,在设计机器人手臂时,我们可以通过仿真分析手臂的振动频率和振幅,进而改进结构和材料的选择,以提高手臂的工作稳定性和精度。

此外,仿真和分析还可以帮助我们预测系统的故障和损坏。

通过分析系统在不同载荷下的应力和变形分布,我们可以评估系统的强度和刚度,以判断系统是否会发生破坏性失效。

这对于预防事故和优化维护策略具有重要意义。

机械系统中的刚柔耦合动力学分析引言机械系统的刚柔耦合动力学分析是研究刚性部件和柔性部件耦合工作时的振动特性和动力学性能的过程。

刚柔耦合系统由刚性和柔性部件组成,其刚性部件具有高刚度和低振动特性,柔性部件则具有低刚度和高振动特性。

刚柔耦合分析在现代工程设计和制造中具有重要的作用,尤其是在飞行器、机器人、精密仪器等领域中的应用。

一、刚柔耦合动力学模型刚柔耦合动力学模型是描述该系统振动行为的数学模型。

该模型可以基于刚体动力学和弹性体动力学原理建立。

刚体动力学模型涉及质点、刚体的平移和旋转运动方程,弹性体动力学模型涉及刚体振动的波动方程和柔性部件的变形方程。

综合考虑刚体和弹性体的动力学模型,可建立刚柔耦合动力学模型,用于研究振动响应和动力学性能。

二、刚柔耦合系统的耦合方式刚柔耦合系统的耦合方式主要包括刚体与柔性部件的物理耦合和动力学耦合。

物理耦合是指刚体和柔性部件通过连接件(如螺栓、焊接等)实现的实体耦合,确保其共同工作。

动力学耦合是指刚体和柔性部件在振动过程中相互作用和影响。

物理耦合和动力学耦合的研究有助于理解刚柔耦合系统的振动特性和动力学行为,提高系统工作的稳定性和可靠性。

三、刚柔耦合系统的振动特性分析刚柔耦合系统的振动特性是研究该系统固有频率、模态形状和振型等振动性质的过程。

通过振动特性分析,可以确定系统的谐振频率和振型,为系统优化设计和振动控制提供依据。

常用的方法包括有限元分析、模态分析和振动测试等。

其中,有限元分析是一种基于数值计算的方法,可以模拟系统的振动响应,模态分析可以获得系统的固有频率和模态形状,振动测试可以直接测量系统的振动状态。

四、刚柔耦合系统的动力学性能分析刚柔耦合系统的动力学性能是研究该系统在外部激励作用下的响应和行为。

动力学性能分析主要包括动力学模态分析、频率响应分析和阻尼特性分析等。

动力学模态分析可以研究系统在特定工况下的振动行为和能量分布,频率响应分析可以研究系统在不同频率下的响应特性,阻尼特性分析可以研究系统的振动耗能和稳定性。

刚柔耦合并联机器人动力学建模及仿真研究1.前言刚柔耦合并联机器人是一种新型的机器人技术,其特点是结合了刚体机器人和柔性机器人的优点,在运动控制、机械刚度、操作灵活性等方面具有很大的优势。

本文旨在通过对刚柔耦合并联机器人的动力学建模及仿真进行研究,探索其在机器人领域的应用前景。

2.刚柔耦合并联机器人的概念和特点刚柔耦合并联机器人是指将刚体机器人和柔性机器人结合起来,构成一种新型的机器人系统。

其特点在于,将多个刚体部分通过柔性连接构成一个整体,在此基础上再进行机械臂设计及运动控制,使得机器人系统在运动中能够具备较高的柔性和韧性,同时兼备高刚度和高精度的优点。

与传统的刚体机器人相比,刚柔耦合机器人具有以下几个方面的特点:(1)柔性连接:用柔性连接将多个刚体部分构成一个连续的机械臂结构,使得机械臂在操作时能够兼顾柔性和刚度。

(2)高韧性:由于采用了柔性部件,机械臂的韧性得到了提高,在进行协作任务时具有较好的适应能力。

(3)高效率:柔性部件的加入使得机械臂的运动更加平稳,能够在较高的速度下进行操作,提高了工作效率。

3.刚柔耦合并联机器人的动力学模型为了更好地掌握刚柔耦合并联机器人的运动特性,需要对其进行动力学建模。

在机器人运动学模型中,关节角度、连杆长度以及机器人末端的空间位置是非常重要的参数。

在刚柔耦合机器人中,由于连接部件的柔性,连接部件的长度随时间和机器人的运动而变化。

因此,建立刚柔耦合并联机器人的动力学模型需要考虑柔性连接部件的材料特性和节点运动方程。

在建立动力学模型时,可以采用Lagrange动力学方法。

其中,Lagrange的动力学方程可以表示为:Lagrange(T)- Lagrange(U)=d/dt(dL/d/dt(T))其中T表示机械臂的运动状态参数,U表示势能,L表示机械臂的动能。

利用该方程可以求解机械臂在运动过程中所受到的各种力。

4.刚柔耦合并联机器人的运动控制刚柔耦合并联机器人的运动控制是实现机器人高精度和高柔性的重要措施。

基于刚柔耦合模型的卡扣机构动力学仿真分析王冰冰;林木;王月婷【摘要】The paper establishes a snap-in mechanism rigid coupling model by the ADAMS,which is used to accurately and truly reflect the movement of the snap-in mechanism and analyzes the dynamics and multi-body model of the lifts and the snap-in mechanism.Through the analysis,it is found that significant fluctuation exists in the velocity and acceleration curves,when the displacement curve of the rigid coupling model remains unchanged and its reason is analyzed.The guiding direction is provided for further optimizing the mechanism.%运用ADAMS建立了卡扣机构刚柔耦合模型,准确并真实地反应出了卡扣机构的运动情况,将升降台和卡扣机构动力学特性与多刚体模型进行对比分析.通过分析发现,基于刚柔耦合模型下升降台和卡扣机构在位移曲线保持不变的情况下,工作时的速度、加速度曲线有明显波动,并通过分析波动的原因,为机构的进一步优化提出了指导方向.【期刊名称】《机械制造与自动化》【年(卷),期】2017(046)001【总页数】5页(P103-106,123)【关键词】ADAMS;动力学仿真;刚柔耦合【作者】王冰冰;林木;王月婷【作者单位】大连海洋大学应用技术学院,辽宁大连116300;大连海洋大学应用技术学院,辽宁大连116300;大连海洋大学应用技术学院,辽宁大连116300【正文语种】中文【中图分类】TH113.2+2在以往的机构动力学仿真研究中,一般将机构系统作为刚性体来对待,其各个构件都属于刚体,在力的作用下不会反映出弹性变形,这种把构件当做刚体系统来处理,在大多数的情况下是可以满足精度要求的,但是在考虑构件变形的情况下完全将构件考虑成刚性体来处理不能达到精度的要求。

大范围运动刚柔耦合系统动力学建模与仿真随着科技的不断发展,机器人技术在各个领域得到了广泛的应用。

机器人的运动控制是机器人技术中的一个重要研究方向。

在机器人的运动控制中,刚柔耦合系统动力学建模与仿真是一个重要的研究方向。

刚柔耦合系统是指由刚体和柔性结构组成的系统。

刚体是指具有固定形状和大小的物体,而柔性结构则是指具有一定弹性的物体。

刚柔耦合系统的动力学建模与仿真是指对这种系统进行数学建模和仿真分析,以便更好地理解和控制这种系统的运动。

在刚柔耦合系统的动力学建模中,需要考虑刚体和柔性结构之间的相互作用。

这种相互作用可以通过建立刚柔耦合系统的动力学模型来描述。

动力学模型可以用来预测系统的运动轨迹和响应。

在建立动力学模型时,需要考虑系统的质量、惯性、弹性和摩擦等因素。

在刚柔耦合系统的仿真分析中,可以使用计算机模拟的方法来模拟系统的运动。

计算机模拟可以帮助研究人员更好地理解系统的运动特性,并预测系统的响应。

在进行仿真分析时,需要考虑系统的初始状态、外部扰动和控制策略等因素。

刚柔耦合系统的动力学建模与仿真在机器人技术中具有广泛的应用。

例如,在机器人的运动控制中,刚柔耦合系统的动力学建模和仿真可以帮助研究人员更好地理解机器人的运动特性,并设计更有效的控制策略。

此外,在机器人的设计和制造中,刚柔耦合系统的动力学建模和仿真也可以帮助研究人员更好地理解机器人的结构和性能,并优化机器人的设计。

刚柔耦合系统的动力学建模与仿真是机器人技术中的一个重要研究方向。

通过建立动力学模型和进行仿真分析,可以更好地理解和控制刚柔耦合系统的运动特性,从而为机器人技术的发展提供有力的支持。

第1期火炮发射与控制学报JOU R NA L OF GU N L A U NCH &CO NT ROL刚柔耦合模型在机枪发射动力学仿真中的应用胡志刚,何卡曼(河南科技大学机电工程学院,河南洛阳 471003)摘 要:应用柔性多体动力学理论和AD AM S 软件,以机枪为研究对象,把枪身以及自动机作为刚体,把对膛口响应影响较大的枪架和身管作为柔性体,进行连发射击的仿真计算。

通过仿真,证明考虑柔体效应的刚柔耦合多体动力学模型,比刚体模型更贴近实际机枪发射的情况,而且克服了用有限元法求解膛口动态响应时无法考虑自动机在机匣中的相对移动对动态响应的影响,进一步提高了仿真精确度。

关键词:固体力学;机枪;柔性多体动力学;膛口响应;耦合模型中图分类号:T J202 文献标志码:A 文章编号:1673 6524(2008)01 0035 04收稿日期:2006 09 30;修回日期:2007 04 30作者简介:胡志刚(1972-),男,副教授、博士,主要从事机械系统仿真与优化研究。

E mail:hu robert@126 comApplication of Rigid Flexible Multi Body Coupling Model inDynamics Simulation of Machine Gun Fire SystemHU Zhi gang,HE Ka man(M echanical and Electrical Eng ineering College,H enan U niv ersity of Science and T echnolog y,Luoy ang 471003,H enan,China)Abstract:By use of flex ible multi body dy namics theory and ADAMS softw are,taking machine gun as study tar get,taking machine gun body and automat as rigid bodies,and taking m ount and barrel w hich effect on m uzzle dy namic response w as larg er as flex ible bodies,sim ulating calculation and study of burst fire w ere per for med.By means of calculation and simulatio n,it has proved that rig id flexible multi body coupling mo del w as very close to actual fire situation o f machine g un,the mo del overcomes the effect of automat r elative displacem ent o n dy nam ic response,and improv es the simulatio n precision and efficiency further.Key words:so lid state m echanics;m achine g un;flex ible multi body dy namics;muzzle response;coup ling m odel在机枪发射系统的动力学仿真中,采用多刚体动力学方法是在一定假设条件下的,即假设机枪构件变形引起的弹性位移远小于机构刚性运动和构件变形引起的弹性位移不会影响机构运动时,常采用多刚体动力学模型分析。

第6期(总第169期)2011年12月机械工程与自动化MECHANICAL ENGINEERING & AUTOMATIONNo.6Dec.文章编号:1672-6413(2011)06-0071-03基于刚柔耦合的自动化动力学仿真分析研究张士存1,付月磊2(1.南车青岛四方机车车辆股份有限公司,山东 青岛 266111;2.安世亚太科技(北京)有限公司,北京 100026)摘要:刚柔耦合是多体系统最常见的力学模型,在其建模分析过程中存在一定的复杂性与重复性。

以三连杆机构为例,通过ANSYS和ADAMS实现刚柔耦合全分析过程,并利用ModelCenter的QuickWrap技术对整个分析过程的功能点进行组件封装,最后通过封装好的组件搭建刚柔耦合分析流程,最终实现自动化的刚柔耦合分析,为进一步的DOE及优化分析奠定了基础。

关键词:刚柔耦合;自动化;动力学;ANSYS;ADAMS中图分类号:TP391.9 文献标识码:A收稿日期:2011-06-28;修回日期:2011-07-08作者简介:张士存(1979-),男,山东济南人,工程师,本科,主要从事仿真集成及高性能计算集群应用工作。

0 引言在机械系统中,柔性体会对整个系统的运动产生重要影响,在进行运动学分析时如果不考虑柔性体的影响将会造成很大的误差,同样整个系统的运动情况也反过来决定了每个构件的受力状况和运动状态,从而决定了构件内部的应力应变分布。

因此采用ANSYS和ADAMS软件的联合仿真应运而生,它不但可以精确地模拟整个系统的运动,而且可以基于运动仿真的结果对运动系统中的柔性体进行应力应变分析[1,2]。

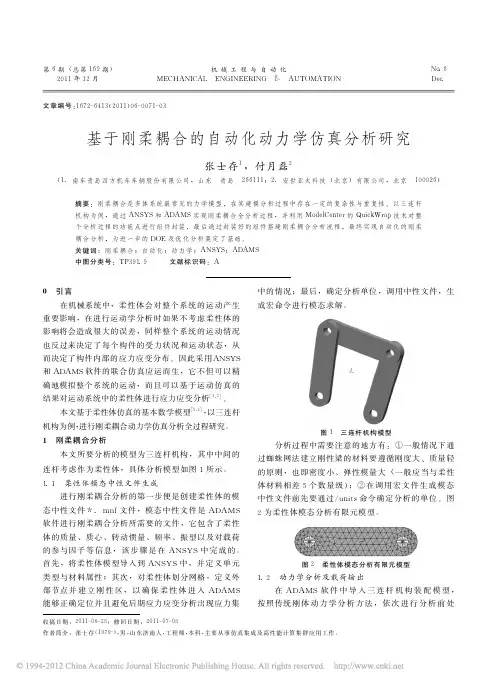

本文基于柔性体仿真的基本数学模型[3,4],以三连杆机构为例,进行刚柔耦合动力学仿真分析全过程研究。

1 刚柔耦合分析本文所要分析的模型为三连杆机构,其中中间的连杆考虑作为柔性体,具体分析模型如图1所示。

1.1 柔性体模态中性文件生成进行刚柔耦合分析的第一步便是创建柔性体的模态中性文件*.mnf文件,模态中性文件是ADAMS软件进行刚柔耦合分析所需要的文件,它包含了柔性体的质量、质心、转动惯量、频率、振型以及对载荷的参与因子等信息,该步骤是在ANSYS中完成的。

本文主要介绍使用SolidWorks、HyperMesh、ANSYS和ADAMS软件进行刚柔耦合动力学分析的主要步骤。

一、几何建模在SolidWorks中建立几何模型,将模型调整到合适的姿态,保存。

此模型的姿态不要改动,否则以后的MNF文件导入到ADAMS中装配起来麻烦。

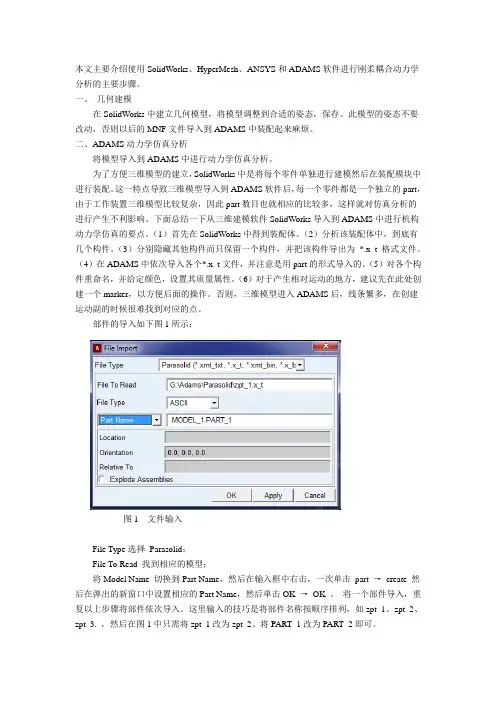

二、ADAMS动力学仿真分析将模型导入到ADAMS中进行动力学仿真分析。

为了方便三维模型的建立,SolidWorks中是将每个零件单独进行建模然后在装配模块中进行装配。

这一特点导致三维模型导入到ADAMS软件后,每一个零件都是一个独立的part,由于工作装置三维模型比较复杂,因此part数目也就相应的比较多,这样就对仿真分析的进行产生不利影响。

下面总结一下从三维建模软件SolidWorks导入到ADAMS中进行机构动力学仿真的要点。

(1)首先在SolidWorks中得到装配体。

(2)分析该装配体中,到底有几个构件。

(3)分别隐藏其他构件而只保留一个构件,并把该构件导出为*.x_t 格式文件。

(4)在ADAMS中依次导入各个*.x_t 文件,并注意是用part的形式导入的。

(5)对各个构件重命名,并给定颜色,设置其质量属性。

(6)对于产生相对运动的地方,建议先在此处创建一个marker,以方便后面的操作。

否则,三维模型进入ADAMS后,线条繁多,在创建运动副的时候很难找到对应的点。

部件的导入如下图1所示:图1 文件输入File Type选择Parasolid;File To Read 找到相应的模型;将Model Name 切换到Part Name,然后在输入框中右击,一次单击part →create 然后在弹出的新窗口中设置相应的Part Name,然后单击OK →OK 。

将一个部件导入,重复以上步骤将部件依次导入。

这里输入的技巧是将部件名称按顺序排列,如zpt_1、zpt_2、zpt_3. ,然后在图1中只需将zpt_1改为zpt_2、将PART_1改为PART_2即可。

№.3 陕西科技大学学报 J un.2006・74・ J OU RNAL OF SHAANXI UN IV ERSIT Y OF SCIENCE &TECHNOLO GY Vol.243 文章编号:1000-5811(2006)03-0074-04刚柔耦合机械系统动力学仿真刘言松,曹巨江,张元莹(陕西科技大学机电工程学院,陕西咸阳 712081)摘 要:有限元技术和虚拟样机技术相结合,实现了对高速机械系统刚柔耦合的动力学仿真,并以一个算例说明了该方法的可行性。

关键词:有限元技术;虚拟样机技术;刚柔耦合;动力学仿真中图分类号:T H113 文献标识码:A0 前言机械系统的动力学分析与仿真是随着计算机技术的发展而不断成熟的,多体系统动力学是其理论基础。

多体系统是指由多个物体通过运动副连接的复杂机械系统,多体系统动力学的根本目的是用计算机技术进行复杂机械系统的动力学分析与仿真。

多体系统可分为多刚体系统和多柔体系统,前者是指对于低速运动的系统中的物体,由于其弹性变形不影响其大范围的运动特性,因此均被假定为刚体,后者是指在大型、轻质、高速的工况下,组成系统的物体的弹性变形直接影响了系统的运动特性,因而将所有或部分物体假定为柔性体。

本文将研究如何利用有限元技术和虚拟样机技术实现刚柔耦合的机械系统的动力学仿真。

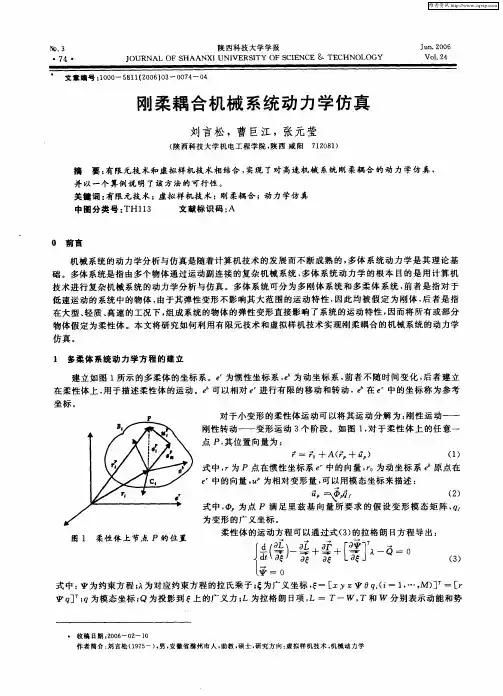

1 多柔体系统动力学方程的建立建立如图1所示的多柔体的坐标系。

e r 为惯性坐标系,e b 为动坐标系,前者不随时间变化,后者建立在柔性体上,用于描述柔性体的运动。

e b 可以相对e r 进行有限的移动和转动,e b 在e r 中的坐标称为参考坐标。

图1 柔性体上节点P 的位置对于小变形的柔性体运动可以将其运动分解为:刚性运动———刚性转动———变形运动3个阶段。

如图1,对于柔性体上的任意一点P ,其位置向量为:r = r 0+A ( r p + up )(1)式中,r 为P 点在惯性坐标系e r 中的向量,r 0为动坐标系e b 原点在e r 中的向量,u p 为相对变形量,可以用模态坐标来描述:u p = Φp q f(2)式中,Φp 为点P 满足里兹基向量所要求的假设变形模态矩阵,q f为变形的广义坐标。

刚—柔耦合系统动力学建模理论与仿真技术研究一、概述随着现代科学技术的发展,刚—柔耦合系统在航空、航天、机械工程等多个领域发挥着越来越重要的作用。

这类系统通常由刚体部分和柔性体部分组成,其动力学行为既包含刚体的运动特性,也包含柔性体的变形特性。

如何准确、高效地对刚—柔耦合系统进行动力学建模和仿真,对于理解和预测系统在实际工作条件下的行为,以及优化系统设计具有重要意义。

本文旨在对刚—柔耦合系统的动力学建模理论与仿真技术进行深入研究。

将对刚—柔耦合系统的基本概念、特点和分类进行介绍,明确研究背景和意义。

随后,将综述当前在刚—柔耦合系统动力学建模领域的主要方法和进展,包括基于多体系统动力学理论的建模方法、有限元方法、以及近年来兴起的刚—柔耦合建模方法。

在此基础上,本文将重点探讨刚—柔耦合系统动力学建模的关键技术,如刚柔耦合界面的建模、参数识别、以及模型验证等。

本文还将探讨刚—柔耦合系统动力学仿真的相关技术。

仿真技术的选择和实现对于准确预测系统动态行为至关重要。

本文将分析不同的仿真策略,如多体系统动力学仿真、有限元仿真以及多尺度仿真,并探讨这些策略在刚—柔耦合系统中的应用。

同时,将讨论仿真过程中可能遇到的问题和挑战,如计算效率、精度控制和结果分析等。

本文将通过具体的案例研究,展示所提出的动力学建模与仿真技术在刚—柔耦合系统中的应用效果,验证所提方法的有效性和实用性。

通过本文的研究,期望能为刚—柔耦合系统动力学建模与仿真技术的发展提供新的理论依据和技术支持。

1. 刚—柔耦合系统的定义与特性刚—柔耦合系统是指在工程实际中广泛存在的一类复杂系统,其核心特点在于系统内同时包含了刚性部件和柔性部件。

这种系统的动力学行为不仅受到刚性部件的直接影响,还受到柔性部件的显著作用。

刚—柔耦合系统的动力学建模与仿真技术研究,对于理解和预测这类系统的动态行为具有重要的理论和实际意义。

刚—柔耦合系统可以被定义为一个由至少一个刚性部件和一个柔性部件组成的动力学系统。

大范围运动刚柔耦合系统动力学建模与仿真

1. 引言

大范围运动刚柔耦合系统是指由刚体和柔性体组成的一个多自由

度系统,其动力学行为受到刚体运动与柔性体变形相互影响。

对该系

统进行动力学建模并进行仿真,是解决运动过程中刚性物体与柔性物

体间耦合问题的重要手段之一。

2. 刚柔耦合系统的建模

在建模过程中,需要对刚体、柔性体分别进行建模,并将两者进

行耦合。

刚体可以采用牛顿-欧拉法进行建模,柔性体建模可以采用有

限元方法。

在耦合过程中,需要对两种物体之间的作用力进行建模,

这需要考虑到弹性力、刚性力和摩擦力等。

3. 系统动力学分析

根据刚柔耦合系统的动力学模型,可以得到该系统的运动方程式,进一步进行动态响应分析。

在该分析中,主要考虑系统在外界激励下

的运动响应,包括物体的运动及变形等多个参数。

4. 仿真模拟

为了验证理论模型的准确性和动力学模型的有效性,需要采用计

算机仿真技术进行系统模拟。

在仿真模拟中,通过对系统模型的初始

条件和外部激励进行设定,可以得到运动过程中各参数值的变化情况。

5. 结论

大范围运动刚柔耦合系统动力学建模与仿真是目前解决复杂多自由度系统运动问题的重要手段之一。

该方法可以为系统设计和优化提供依据,是工程实践中不可或缺的手段。

一、引言航空发动机作为飞机的动力来源,在飞行过程中扮演着至关重要的角色。

其质量、性能和可靠性对飞机的整体性能有着巨大的影响。

为了提高航空发动机的性能和可靠性,研究人员需要对其运动机构进行深入的研究和仿真分析。

高精度的动力学仿真方法可以帮助研究人员更好地理解航空发动机的运动特性,为发动机设计和改进提供重要参考。

二、航空发动机运动机构高精度动力学仿真的重要性1. 航空发动机运动机构的复杂性航空发动机是由众多部件组成的复杂系统,其运动机构包含了众多的刚体和弹性部件,涉及到多种不同的力学和动力学问题。

针对这些复杂性,传统的动力学仿真方法往往难以对航空发动机的运动特性进行准确的模拟和分析。

2. 动力学仿真精度的要求航空发动机在高速旋转和高温高压环境下工作,其运动机构的精度要求极高。

动力学仿真方法需要能够准确地描绘航空发动机在不同工况下的运动特性,以满足对精度的要求。

三、航空发动机运动机构高精度刚柔耦合动力学仿真的研究现状目前,针对航空发动机运动机构的高精度动力学仿真方法的研究主要集中在以下几个方面:1. 刚体动力学仿真研究人员通过建立刚体系统的数学模型,利用动力学理论分析航空发动机在运转过程中的姿态、速度和加速度等运动特性。

2. 弹性动力学仿真考虑到航空发动机在高速旋转时的弹性变形特性,研究人员开展了针对弹性部件的动力学仿真研究,以描绘发动机在工作过程中的弹性振动和应力分布等特性。

3. 刚柔耦合动力学仿真近年来,越来越多的研究人员开始关注航空发动机运动机构中刚体和弹性部件的耦合效应,开展了刚柔耦合动力学仿真的研究工作。

这些研究致力于描绘刚体和弹性部件之间的相互作用和影响,以提高动力学仿真的精度。

四、航空发动机运动机构高精度刚柔耦合动力学仿真方法的研究进展1. 建立高精度的数学模型针对航空发动机的复杂运动机构,研究人员需要建立高精度的数学模型,描述刚体和弹性部件之间的相互作用和影响。

通过精确的数学模型,可以更准确地描绘航空发动机在不同工况下的运动特性。

№.3 陕西科技大学学报 J un.2006

・74・

J OU RNAL OF SHAANXI UN IV ERSIT Y OF SCIENCE &TECHNOLO GY Vol.24

3 文章编号:1000-5811(2006)03-0074-04

刚柔耦合机械系统动力学仿真

刘言松,曹巨江,张元莹

(陕西科技大学机电工程学院,陕西咸阳 712081)

摘 要:有限元技术和虚拟样机技术相结合,实现了对高速机械系统刚柔耦合的动力学仿真,

并以一个算例说明了该方法的可行性。

关键词:有限元技术;虚拟样机技术;刚柔耦合;动力学仿真

中图分类号:T H113 文献标识码:A

0 前言

机械系统的动力学分析与仿真是随着计算机技术的发展而不断成熟的,多体系统动力学是其理论基础。

多体系统是指由多个物体通过运动副连接的复杂机械系统,多体系统动力学的根本目的是用计算机技术进行复杂机械系统的动力学分析与仿真。

多体系统可分为多刚体系统和多柔体系统,前者是指对于低速运动的系统中的物体,由于其弹性变形不影响其大范围的运动特性,因此均被假定为刚体,后者是指在大型、轻质、高速的工况下,组成系统的物体的弹性变形直接影响了系统的运动特性,因而将所有或部分物体假定为柔性体。

本文将研究如何利用有限元技术和虚拟样机技术实现刚柔耦合的机械系统的动力学仿真。

1 多柔体系统动力学方程的建立

建立如图1所示的多柔体的坐标系。

e r 为惯性坐标系,e b 为动坐标系,前者不随时间变化,后者建立在柔性体上,用于描述柔性体的运动。

e b 可以相对e r 进行有限的移动和转动,e b 在e r 中的坐标称为参考坐标。

图1 柔性体上节点P 的位置对于小变形的柔性体运动可以将其运动分解为:刚性运动———

刚性转动———变形运动3个阶段。

如图1,对于柔性体上的任意一

点P ,其位置向量为:

r = r 0+A ( r p + u

p )(1)式中,r 为P 点在惯性坐标系e r 中的向量,r 0为动坐标系e b 原点在

e r 中的向量,u p 为相对变形量,可以用模态坐标来描述:

u p = Φp q f

(2)式中,Φp 为点P 满足里兹基向量所要求的假设变形模态矩阵,q f

为变形的广义坐标。

柔性体的运动方程可以通过式(3)的拉格朗日方程导出:d d t 5 L 5 ξ-5 L 5ξ+5 Γ5ξ

+5 Ψ5ξT λ- Q =0 Ψ=0

(3)式中:Ψ为约束方程;λ为对应约束方程的拉氏乘子;ξ为广义坐标,ξ=[x y z Ψθq i (i =1,…,M )]T =[r Ψq ]T ;q 为模态坐标;Q 为投影到ξ上的广义力;L 为拉格朗日项,L =T -W ,T 和W 分别表示动能和势

3收稿日期:2006-02-10

作者简介:刘言松(1975-),男,安徽省滁州市人,助教,硕士,研究方向:虚拟样机技术、机械动力学

第3期刘言松等:刚柔耦合机械系统动力学仿真能;Γ为能量损耗函数。

T 、W 、Γ的计算方法参考文献〔1〕,将T 、W 、

Γ计算公式代入式(3),得到柔性体的运动微分方程: M ¨ξ+ M ξ-125 M 5ξ ξT ξ+ K ξ+ f g + D ξ+5 Ψ5

ξT λ=Q (4)式中,M 为柔性体的质量矩阵,K 为对应于模态坐标q 的结构部件的广义刚度矩阵,f g

为重力,D 为包含阻尼系数d ij 的常值对称阵。

2 虚拟样机技术和有限元技术联合仿真

虚拟样机技术是一项新生的工程技术。

借助于这项技术,工程师们可以在计算机上建立机械系统的模型,伴之以三维可视化处理,模拟在现实环境下系统的运动和动力特性,并根据仿真结果精化和优化系统的设计过程。

虚拟样机技术的核心部分是多体系统运动学与动力学建模理论及其技术实现。

作为应用数学一个分支的数值算法及时提供了求解这种问题的有效、快速算法。

目前应用最广泛的虚拟样机技术软件平台是ADAMS ,其内置模块ADAMS/Flex

可以实现考虑物体弹性的动力学分析。

在ADAMS 中引入的柔性体需有物体的模态参数,物体模态的计算必须依靠功能强大的有限元软件来完成,前期建模则通过三维软件实现。

具体工作流程如图2所示。

图2 柔性体仿真流程

2.1 模态分析及.mnf 文件的生成

把三维建模软件生成的机械构件导入有限元程序中,选择适当单元类型来划分单元。

在构件与机械系统中的其它构件相对运动回转中心建立节点,并使用刚性区域处理此节点。

对该构件进行模态分析后,选择ADAMS 作为外部节点使用的节点,创建.mnf 文件,此文件包含了柔性体的质量、质心、转动惯量、频率、振型以及对载荷的参与因子等信息。

图3 曲柄滑块机构刚柔耦合模型

2.2 柔性体与刚体的连接及其仿真

在机械系统中,一般选择弹性变形对系统性能影响较大的

构件作为柔性体,其它构件仍然作为刚体,所以在柔性体的.

mnf 文件导入ADAMS 后,通过外部节点与刚体之间创建运动

副,实现柔性体与刚体的连接。

给系统施加力或者运动后,即

可实现机械系统的刚柔耦合的动力学仿真,从而精确分析系统

的输出响应。

3 算例在常见的曲柄滑块机构中,连杆的变形对该系统的性能会

产生较大影响,因此把连杆作为柔性体考虑,把曲柄和滑块作为刚体考虑。

3.1 建模并导出两种格式的文件

在三维建模软件U G 中建立曲柄滑块机构的装配模型,通过接口文件格式Parasolid 保存为后缀.xmt_t xt 文件供ADAMS 调用,保存为后缀.x_t 文件供有限元软件ANS YS 调用。

3.2 模态分析并生成.mnf 文件

在ANS YS 中调用连杆的.x_t 文件,定义其密度、弹性模量和泊松比,划分网格,添加外部节点并进行模态分析,最后利用ANSYS 的宏命令ADAMS ,_NMODES 生成ADAMS 程序所需的模态中性文件,后缀为.mnf 。

将.mnf 文件导入ADAMS 并替换原有的刚体连杆后的刚柔耦合模型如图3所示。

・57・

陕西科技大学学报第24卷

3.3 添加约束并仿真在曲柄和地面、曲柄和连杆、连杆和滑块之间添加转动副,在滑块和地面之间添加滑动副。

在曲柄和连杆、连杆和滑块之间添加转动副时必须选择连杆中外部节点作为对象添加。

在曲柄和地面转动副上添加旋转运动,设置仿真时间0.4s ,step s 数为40,滑块的输出加速度如图4a 所示。

相同条件下,若连杆作为刚体进行仿真,则滑块的输出最大加速度如图4b 所示。

图4 滑块输出加速度

通过ADAMS 数据查询,在参数相同的前提下,柔性连杆条件中滑块的输出最大加速度为327.5758m ・s -2,而刚性连杆条件下滑块的输出最大加速度为328.9868m ・s -2。

4 结束语

显然,对于高速机械系统来说,构件的弹性变形已经明显的影响了系统的输出响应,如果将其简化为刚体,则和系统的实际情况差距较大,因此对高速机械系统来说,运用刚体和柔体耦合实现动力学仿真更接近真实情况。

本文阐述了运用虚拟样机技术和有限元技术实现刚柔耦合仿真的途径和方法,为进行复杂机械系统的刚柔耦合动力学仿真以及构件的有限元结构分析提供了基础研究。

参考文献

〔1〕陈立平,张云清,任卫群,等.机械系统动力学分析及ADAMS 应用教程〔M 〕.北京:清华大学出版社,2005:56~62.

〔2〕李 军,刑俊文,覃文洁.ADAMS 实例教程〔M 〕.北京:北京理工大学出版社,2002:93~199.

〔3〕张保锋,谢金法,刘成晔,等.基于VP T 的2302R 2100自行电站传动系统动力学仿真的实现策略〔J 〕.汽车科技,2004,(3):22~24.〔4〕刘言松,贺 炜.弧面分度凸轮机构动力学仿真〔J 〕.现代制造工程,2006,(1):118~119.

DY NAMICS SIMU LATION OF MACHINE SYSTEM

BASED RIGID 2FL EXIB L E COUPL ING

L IU Yan 2song ,CAO J u 2jiang ,ZHAN G Yuan 2ying

(School of Mechanical and Electrical Engineering ,Shaanxi University of Science &Technology ,Xianyang

712081,China )

Abstract :St ruct ural analysis is an advantage of FEM ,but kinematics &dynamics analysis is

t hat

of virt ual prototype technology.This paper expounds t he met hod of dynamics simula 2tion

of high 2speed mechanical system based rigid 2flexible coupling ,combining FEM and vir 2t ual

p rototype technology ,and p roves t he feasibility of t his met hod using an example.K ey w ords :FEM ;virt ual prototype technology ;rigid 2flexible coupling ;dynamics simulation ・

67・。