炼油厂空冷器设计计算方法与计算机辅助计算

- 格式:pdf

- 大小:111.04 KB

- 文档页数:3

课设题目:空冷冷凝器一、设计条件:某空调制冷机组采用空气冷却式冷凝器,要求制冷剂冷凝液过冷度5℃,压缩机在蒸发温度5℃,冷凝温度45℃时的排气温度为80℃,压缩机实际排气量为160kg/h;冷凝器空气进口温度为35℃。

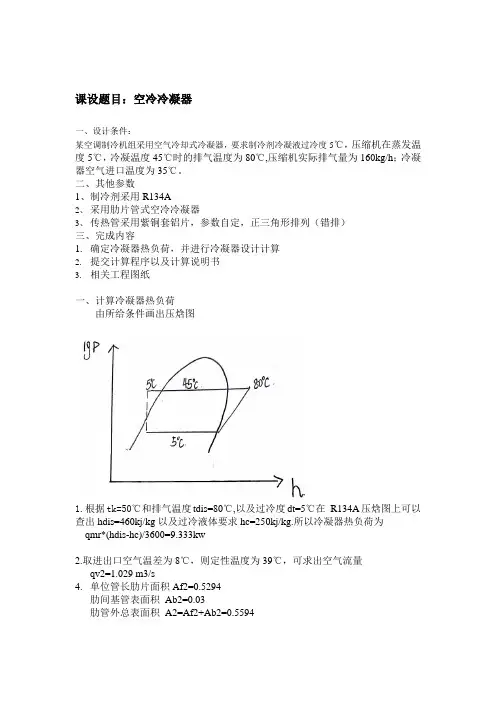

二、其他参数1、制冷剂采用R134A2、采用肋片管式空冷冷凝器3、传热管采用紫铜套铝片,参数自定,正三角形排列(错排)三、完成内容1.确定冷凝器热负荷,并进行冷凝器设计计算2.提交计算程序以及计算说明书3.相关工程图纸一、计算冷凝器热负荷由所给条件画出压焓图1.根据tk=50℃和排气温度tdis=80℃,以及过冷度dt=5℃在R134A压焓图上可以查出hdis=460kj/kg以及过冷液体要求hc=250kj/kg.所以冷凝器热负荷为qmr*(hdis-hc)/3600=9.333kw2.取进出口空气温差为8℃,则定性温度为39℃,可求出空气流量qv2=1.029 m3/s4.单位管长肋片面积Af2=0.5294肋间基管表面积Ab2=0.03肋管外总表面积A2=Af2+Ab2=0.5594二、冷凝器的初步规划及有关参数选择管排方式采用错排,正三角形排列。

管间距s1=25.4mm 排间距s2=22mm紫铜管选用10*0.7,翅片厚度df=0,12mm,肋片间距sf=1.8mm,沿气流方向管排数n=2排。

三,设计计算流程图四、计算程序#include<iostream.h> #include<math.h>#define qmr 160#define pi 3.14void main(){double _tk=45, _tdis=80, _tc=5,_t2=35,_t3=43,tm;double _hdis=460,_hc=250,Pk;double _p2=1.128,_cp2=1.005,_v2=0.00001687,_r2=0.02751,qv2;double_d0=0.01,_df=0.00012,_df1=0.0007,_s1=0.0254,_s2=0.022,_sf=0.0018,_di=0.0086,_n=2,_nb=18, db,Af2,Ab2,A2,A1,bt,bt1,ib,de; //3.结构设计double _r14=19.9238,_Bm=74.8481,_r0=0.0001;tm=(_t2+_t3)/2;Pk=qmr*(_hdis-_hc)/3600;cout<<"冷凝器热负荷为:"<<Pk<<"kw";qv2=Pk/(_p2*_cp2*(_t3-_t2));cout<<"空气流量为"<<qv2<<endl;db=(_d0+2*_df);Af2=2*(_s1*_s2-pi*db*db/4)/_sf;Ab2=pi*db*(1-_df/_sf);A2=Af2+Ab2;A1=pi*_di;bt=A2/A1;bt1=A2/(A1+A2);ib=(_s1-db)*(_sf-_df)/(_s1*_sf);de=2*(_s1-db)*(_sf-_df)/((_s1-db)+(_sf-_df));double a1,C1,C2,Re, L,m,n,wf,wmax,L2,wf2,L1,H; //4.空气侧换热系数double nf2,n02,rh,rh1,rf=203,z,h1;rh=_s1/db;rh1=1.27*rh*pow(0.7,0.5);h1=db*(rh1-1)/2*(1+0.35*log(rh1));L=_n*_s2;for(wf=2.0;wf<=4.5;wf+=0.1){wmax=wf/ib;Re=wmax*de/_v2;C1=1.36-0.24*Re/1000;C2=0.518-0.02314*(L/de)+0.000425*(L/de)*(L/de)-3*pow(10,-6)*(L/de)*(L/de)*(L/de);m=0.45+0.0066*(L/de);n=-0.28+0.08*(Re/1000);a1=C1*C2*(_r2/de)*pow(L/de,n)*pow(Re,m);z=pow(2*a1/rf/Re,0.5); //5.计算翅片效率及表面效率nf2=tanh(m*h1)/m/h1;n02=1-Af2/A2*(1-nf2);double a2,tw=43.5; //6.计算管内换热系数???????a2=0.683*_r14*_Bm*pow((45-tw),-0.25)*pow(0.0086,-0.25);// 计算传热系数及传热面积double Kof,at,A0;Kof=1/(bt/a2+_df1*bt1/rf+_r0+1/a1/n02);at=(_t3-_t2)/log((_tk-_t2)/(_tk-_t3));A0=Pk/(Kof*at)*1000;L=A0/A2;double Ay,e,e1; //确定空冷冷凝器尺寸L1=L/(_nb*_n);H=_nb*_s1;L2=_n*_s2;Ay=L1*H;wf2=qv2/Ay;e=(wf2-wf)/wf;e1=fabs(e);if(e1<=0.01)break;}cout<<"迎面风速为wf2="<<wf2<<"m/s"<<"\n";cout<<"假设迎风风速wf="<<wf<<"\n";cout<<"有效长度L1="<<L1<<"\n";cout<<"高H="<<H<<"\n";cout<<"深L2="<<L2<<"\n";double ap2,pz,Pst; //空气阻力及风机选择ap2=9.81*0.0113*(L2/de)*pow(_p2*wmax,1.7);cout<<"ap2="<<ap2<<"Pa"<<"\n";cout<<"根据ap2选取Pst的值";cin>>Pst;pz=Pst+_p2*wf2*wf2/2;cout<<"全压为pz="<<pz<<"\n";}五、程序运行结果六、结果分析在设计计算中,需要先假设一个迎面风速,算出管内外换热系数和传热系数传热面积后会得出实际迎面风速。

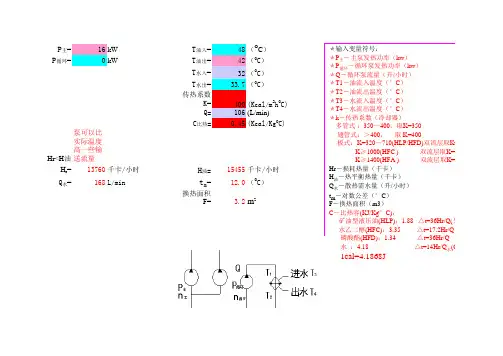

P主=16kW T油入=48(O C)

P循环=0kW T油出=42(O C)

T水入=32(O C)

T水出=33.7(O C)

传热系数K=400(Kcal/m2h O C)

Q=106(L/min)

C比热=0.45(Kcal/Kg O C) Hr<H油泵可以比实际温度高一些输送流量

H r=13760千卡/小时H油=15455千卡/小时

Q水=168L/min t m=12.0(O C)

换热面积F= 3.2m2*输入变量符号:

*P

主

-主泵发热功率(kw)

*P

循环

-循环泵发热功率(kw)

*Q-循环泵流量(升/小时)

*T1-油流入温度(°C)

*T2-油流出温度(°C)

*T3-水流入温度(°C)

*T4-水流出温度(°C)

*k-传热系数(冷却器)

多管式:350~400,取K=350

翅管式:>400,取K=400

板式:K=320~710(HLP/HFD)双流层取K= K≥1000(HFC ) 双流层取K=10

K≥1400(HFA ) 双流层取K=14 Hr-损耗热量(千卡)

H油-热平衡热量(千卡)

Q水-散热需水量(升/小时)

t m-对数公差(°C)

F-换热面积(m3)

C-比热容(KJ/Kg°C):

矿油型液压油(HLP):1.88 △t=36Hr/Q(另一水乙二醇(HFC):3.35 △t=17.2Hr/Q

磷酸酯(HFD):1.34 △t=36Hr/Q

水:4.18 △t=14Hr/Q

水

(Q 1cal=4.1868J。

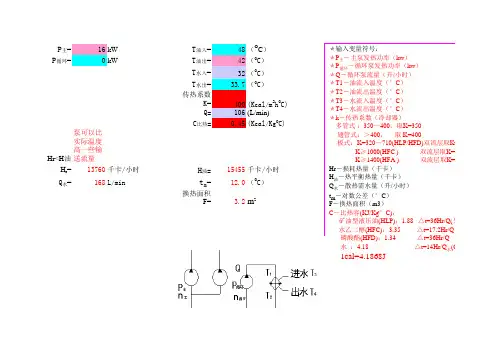

P主=16kW T油入=48(O C)

P循环=0kW T油出=42(O C)

T水入=32(O C)

T水出=33.7(O C)

传热系数K=400(Kcal/m2h O C)

Q=106(L/min)

C比热=0.45(Kcal/Kg O C) Hr<H油泵可以比实际温度高一些输送流量

H r=13760千卡/小时H油=15455千卡/小时

Q水=168L/min t m=12.0(O C)

换热面积F= 3.2m2*输入变量符号:

*P主-主泵发热功率(kw)

*P循环-循环泵发热功率(kw)

*Q-循环泵流量(升/小时)

*T1-油流入温度(°C)

*T2-油流出温度(°C)

*T3-水流入温度(°C)

*T4-水流出温度(°C)

*k-传热系数(冷却器)

多管式:350~400,取K=350

翅管式:>400,取K=400

板式:K=320~710(HLP/HFD)双流层取K= K≥1000(HFC ) 双流层取K=10

K≥1400(HFA ) 双流层取K=14 Hr-损耗热量(千卡)

H油-热平衡热量(千卡)

Q水-散热需水量(升/小时)

t m-对数公差(°C)

F-换热面积(m3)

C-比热容(KJ/Kg°C):

矿油型液压油(HLP):1.88 △t=36Hr/Q(另一水乙二醇(HFC):3.35 △t=17.2Hr/Q

磷酸酯(HFD):1.34 △t=36Hr/Q

水:4.18 △t=14Hr/Q水(Q

1cal=4.1868J。

空冷式换热器介绍空冷式换热器是炼油化工、冶金、电站等行业大量使用的冷却设备。

用于冷却各种工业介质。

与其它冷却设备相比:优点,空冷式换热器使用空气作为冷源,节能、节水效果非常显著;缺点,占地面积大,一次性投资大。

空冷器分类:按冷却介质分为:干空冷器湿空冷器表面蒸发空冷器按传热元件分为:列管式换热器板式空冷器等空冷器应用范围:干空冷器可以把介质冷却到高于环境温度200C;湿空冷器可以把介质冷却到高于环境温度3~50C;表面蒸发空冷器可以把介质冷却到接近环境温度,在特殊情况可以冷却到比环境温度低。

可以代替水冷器。

表面蒸发空冷器简介⏹表面蒸发式空冷器是一种将水冷与空冷、传热与传质过程融为一体且兼有两者之长的新型空冷器;它是一种传热效率高、投资省、操作费用低、结构紧凑、节能、节水的高效冷凝冷却设备,在炼油、化工、电力、冶金、制冷、轻工等行业中大量使用。

⏹到目前为止蒸发空冷在全国各大石化企业的酮苯装置、气分装置、烷基化装置、丙烷脱沥青装置、焦化装置、蒸馏装置、催化装置、重整装置、硫磺回收装置、轻烃回收装置等得到了广泛的应用。

表面蒸发空冷器结构组成:风机、翅片管、喷淋系统、光管管束、水箱特点:风机-引风式风机;翅片管-双金属轧片管;喷淋系统-不锈钢、双水泵光管管束-表面热侵锌、丝堵管箱;水箱-表面玻璃钢防腐表面蒸发空冷器机理传热机理:在光管表面形成水膜,靠水膜的蒸发带走热量。

既有空气的温升和水的温升带走热量,也有水的气化潜热带走热量。

适用范围:用于进口温度160-80℃左右的低温工艺介质的冷凝冷却,可将介质出口温度冷到接近环境湿球温度。

可以代替后水冷器和湿空冷器。

表面蒸发空冷器工艺选型工艺计算方法:与传统空冷器计算方法不一样,已超出空冷器范畴;目前只有我公司有能力计算。

表面蒸发空冷器表面蒸发空冷器发展方向:提高换热管耐腐蚀性能解决冷却效果下降问题解决冬季结冰问题提高水箱、百叶窗抗腐蚀能力提高风机轴承寿命表面蒸发空冷器采取的措施:换热管腐蚀问题措施:热侵锌、复合铝管冷却效果下降原因:光管表面结垢措施:有效控制介质进蒸发段温度、加大喷淋空间和严格控制水质冬季结冰问题措施:设计理念改变风机轴承寿命低措施:采用轴承和轴承座一体的整体轴承水箱、百叶窗腐蚀措施:喷漆前喷砂除锈和水箱表面玻璃钢防腐目前应用状况:表面蒸发空冷器是节能、节水产品,在许多装置大量使用。

第13期 收稿日期:2020-04-27作者简介:高 扬(1987—),山东青岛人,2012年毕业于青岛科技大学化学工程专业,硕士研究生,工程师,现主要从事石化装置工艺及管道设计工作。

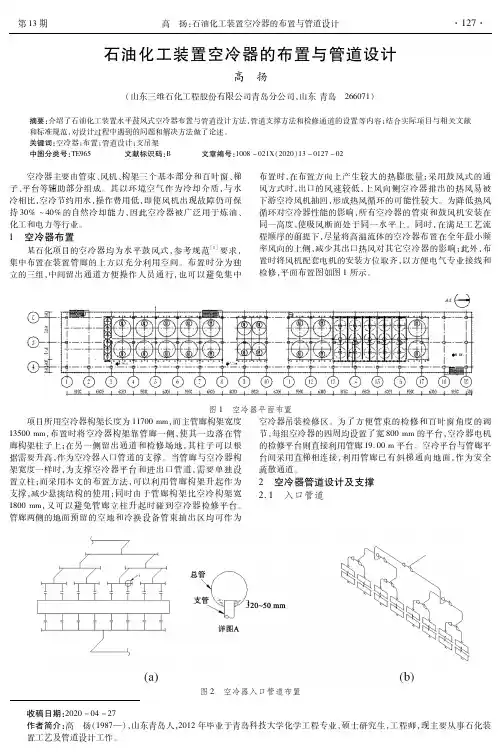

石油化工装置空冷器的布置与管道设计高 扬(山东三维石化工程股份有限公司青岛分公司,山东青岛 266071)摘要:介绍了石油化工装置水平鼓风式空冷器布置与管道设计方法,管道支撑方法和检修通道的设置等内容;结合实际项目与相关文献和标准规范,对设计过程中遇到的问题和解决方法做了论述。

关键词:空冷器;布置;管道设计;支吊架中图分类号:TE965 文献标识码:B 文章编号:1008-021X(2020)13-0127-02 空冷器主要由管束、风机、构架三个基本部分和百叶窗、梯子、平台等辅助部分组成。

其以环境空气作为冷却介质,与水冷相比,空冷节约用水,操作费用低,即使风机出现故障仍可保持30%~40%的自然冷却能力,因此空冷器被广泛用于炼油、化工和电力等行业。

1 空冷器布置某石化项目的空冷器均为水平鼓风式,参考规范[1]要求,集中布置在装置管廊的上方以充分利用空间。

布置时分为独立的三组,中间留出通道方便操作人员通行,也可以避免集中布置时,在布置方向上产生较大的热膨胀量;采用鼓风式的通风方式时,出口的风速较低,上风向侧空冷器排出的热风易被下游空冷风机抽回,形成热风循环的可能性较大。

为降低热风循环对空冷器性能的影响,所有空冷器的管束和鼓风机安装在同一高度,使吸风断面处于同一水平上。

同时,在满足工艺流程顺序的前提下,尽量将高温流体的空冷器布置在全年最小频率风向的上侧,减少其出口热风对其它空冷器的影响;此外,布置时将风机配套电机的安装方位取齐,以方便电气专业接线和检修,平面布置图如图1所示。

图1 空冷器平面布置 项目所用空冷器构架长度为11700mm,而主管廊构架宽度13500mm,布置时将空冷器构架靠管廊一侧,使其一边落在管廊构架柱子上;在另一侧留出通道和检修场地,其柱子可以根据需要升高,作为空冷器入口管道的支撑。

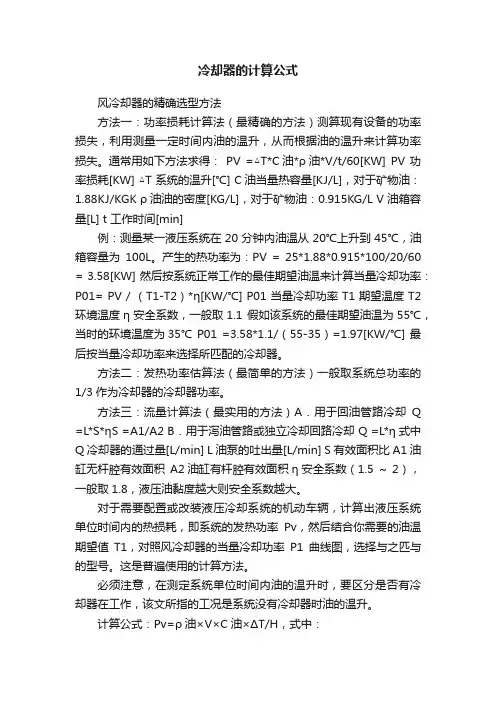

冷却器的计算公式风冷却器的精确选型方法方法一:功率损耗计算法(最精确的方法)测算现有设备的功率损失,利用测量一定时间内油的温升,从而根据油的温升来计算功率损失。

通常用如下方法求得:PV =△T*C油*ρ油*V/t/60[KW] PV 功率损耗[KW] △T 系统的温升[℃] C油当量热容量[KJ/L],对于矿物油:1.88KJ/KGK ρ油油的密度[KG/L],对于矿物油:0.915KG/L V 油箱容量[L] t 工作时间[min]例:测量某一液压系统在20分钟内油温从20℃上升到45℃,油箱容量为100L。

产生的热功率为:PV = 25*1.88*0.915*100/20/60 = 3.58[KW] 然后按系统正常工作的最佳期望油温来计算当量冷却功率:P01= PV / (T1-T2)*η[KW/℃] P01 当量冷却功率 T1 期望温度 T2 环境温度η安全系数,一般取1.1 假如该系统的最佳期望油温为55℃,当时的环境温度为35℃ P01 =3.58*1.1/(55-35)=1.97[KW/℃] 最后按当量冷却功率来选择所匹配的冷却器。

方法二:发热功率估算法(最简单的方法)一般取系统总功率的1/3作为冷却器的冷却器功率。

方法三:流量计算法(最实用的方法)A.用于回油管路冷却Q =L*S*ηS =A1/A2 B.用于泻油管路或独立冷却回路冷却Q =L*η式中Q 冷却器的通过量[L/min] L 油泵的吐出量[L/min] S 有效面积比 A1油缸无杆腔有效面积A2油缸有杆腔有效面积η安全系数(1.5 ~ 2),一般取1.8,液压油黏度越大则安全系数越大。

对于需要配置或改装液压冷却系统的机动车辆,计算出液压系统单位时间内的热损耗,即系统的发热功率Pv,然后结合你需要的油温期望值T1,对照风冷却器的当量冷却功率P1曲线图,选择与之匹与的型号。

这是普遍使用的计算方法。

必须注意,在测定系统单位时间内油的温升时,要区分是否有冷却器在工作,该文所指的工况是系统没有冷却器时油的温升。

HTRI空冷器教程HTRI是一种用于热传递和流体流动模拟的计算机软件,广泛应用于石化、化工、电力等领域中的换热器设计和分析。

而空冷器则是一种常见的热交换设备,用于将高温流体通过自然或辅助风冷的方式排放热量,因此被广泛应用于工业生产中。

本教程将介绍如何使用HTRI软件进行空冷器的设计和分析。

具体步骤如下:1.准备工作:在使用HTRI软件之前,需要准备换热器的设计参数,包括进出口流体的温度、流量和物性等。

同时需要了解设备的基本信息,如管束规格、翅片材质等。

2.启动HTRI软件:双击HTRI图标或通过开始菜单打开HTRI软件。

在软件界面中选择一个新项目,并命名。

3.创建换热器模型:在项目界面中,点击“换热器”选项卡,在下拉菜单中选择“空冷器”。

在模型设置界面中,输入设备的基本信息,即管程和翅片的规格。

点击“确定”按钮,完成模型的创建。

4.设置流体性质:在模型设置界面中,点击“流体性质”选项卡。

根据进出口流体的性质,输入相关参数,如温度、压力和流量等。

选择合适的物性模型,并点击“确定”按钮。

5.定义操作条件:在模型设置界面中,点击“操作条件”选项卡。

根据实际情况输入操作条件,如进出口温度、进出口压力差等。

点击“确定”按钮。

6.运行模拟:在模型设置界面中,点击“模拟”选项卡。

设置计算参数,如网格划分和计算迭代次数等。

点击“运行”按钮,开始进行模拟计算。

7.结果分析:模拟计算完成后,可以在结果界面中查看计算结果。

可以通过选择不同的参数进行结果分析,如温度分布、热传导和对流换热等。

可以使用图表和数据表格来展示结果,并与设计要求进行比较。

8.优化设计:如果计算结果与设计要求不符,可以根据结果分析进行优化设计。

可以尝试不同的参数组合,如翅片间距、管程长度等。

重新运行模拟计算,直至满足设计要求为止。

9.导出文件:在结果界面中,可以将计算结果导出为文件。

可以选择导出报表、图表或数据表格,便于后续分析和文档编制。

10.保存项目:在完成设计和分析后,点击界面上的保存按钮,将项目保存到指定位置。

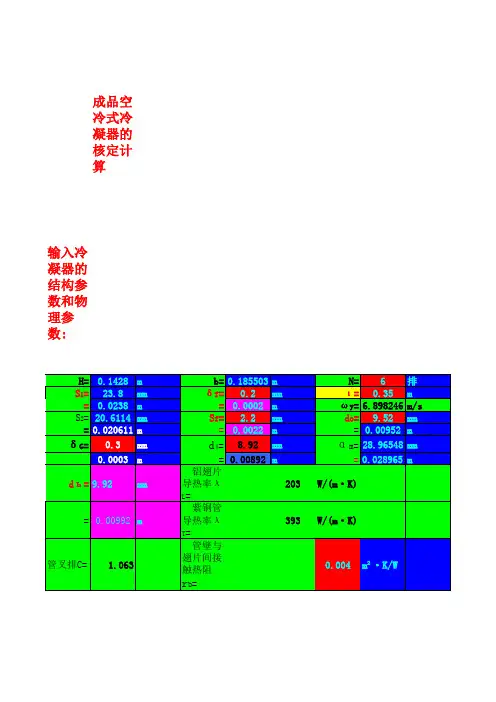

成品空冷式冷凝器的核定计算输入冷凝器的结构参数和物理参数:输入工况数据:查表选择相应参数:表1几种氟利昂的物性集合系数 B (注,此系数非线性)tk/℃2030405060R121447.91392.31344.112751197R134ɑ1671.51593.81516.31424.91326.2R221658.415571447.11325.4-t k确定值下制冷剂的物性集合系数B=物性集合系数B=1325.4b/de=53.05803 Ref=(ωmɑx*de)/νa=2599.44表2系数b/de;ψ;指数n三者的关系表b/de8121620242832ψ0.3580.2960.2440.2010.1660.1370.114n0.5030.5290.5560.5820.6080.6350.661表3雷诺数R e f;系数С;指数m三者关系表Ref50060070080090010001100С 1.24 1.216 1.192 1.168 1.144 1.12 1.096m-0.24-0.232-0.224-0.216-0.208-0.2-0.192查上表得:ψ=0.08n=0.65C=0.976m=-0.152一;对数平均温差θm=(t a2-t a1)/ln((t k-t a1)/(t k-t a2))=10.49676℃二;冷凝热负荷Q k=3100W三;冷凝器所需空气体积流量 m³/sq v=Qκ/(ρα*C Pα(tα2-tα1))=0.344774m³/s=1241.188m³/h四;当管族排列采用正三角形叉排时冷凝器的结构尺寸计算: 1,每米管长翅片侧面面积m²/m:αƒ=2*(S1*S2-(db)²π/4)/S f=0.375694m²/m 2,每米管长翅片间管面面积m²/m:αb=π*dь*(Sf-δf)/Sf=0.028331m²/m3,每米管长翅片侧总面积 m²/m:αof=αf+αь=0.404025m²/m4,每米管内壁面积 m²/mα¡=πdī=0.028023m²/m5,计算迎风面面积 m²Ay=H*ι=0.04998m²6,核算迎风面实际需要的风速 ωуωу=q v/Aу= 6.898246m/s7,冷凝器的实际传热面积 A o fAof=αof*ι*N*n=7.636078m²五;传热计算:2,微元最窄截面的当量直径 (m m)d e=(2*(S1﹣dь)*(Sf﹣δf))/((S1﹣dь)+(Sf﹣δf))= 3.496222mm=0.003496m 3,计算最窄截面风速 (m/s)ωmɑx=((S1*Sf)/((S1﹣dь)*(Sf﹣δf)))*ωy=13.01125m/s 4,计算空气侧表面传热系数a o fa of'=С*ψ(λα/de)*(R e f^n)*((b/d e)^m)注:此为整套平片顺排管族的计=53.52389W/(m²·K)整套波纹片叉排管族的冷凝器空气侧表面传热系数:a o f=a of'*1.2*1.1=70.65154W/(m²·K)5,计算氟利昂在管内凝结的表面传热系数a kia ki=0.555*B*(d i^-0.25)*((t k-t wi)^-0.25)求解上式时先做如下计算从而求得t wi值①;计算翅片当量高度:h´=d o/2(S1/d o-1)(1+0.35L n(C*S1/d o))=0.009582m需要注意;上式中系数C在正方形顺排时 C=1.145 在等边三角形叉排时C=1.063②;计算翅片参数 MM=((2*a o f)/(λL*δf))^(1/2)=58.99467(m^-1)③;计算翅片效率 ηfηf=(th(Mh'))/(Mh')0.905531④;计算翅片管的表面效率ηoηo=(αf*ηf+αь)/(αf+αь)=0.912155⑤;计算管内壁温度 t wi忽略有关污垢热阻及接触热阻的影响,则 t wi=t wo=t w 即a ki*αi(t k-t w)=a o f*ηo*αo f(t w-t m)2388*0.0283*(50-t w)^0.75=62.06*0.887*0.4878*(t w-39)(50-t w)^0.75=0.397*(t w-39)解得tw=twi=46.05℃则R22在管内的凝结表面传热系数为:a ki=0.555*B*(d i^-0.25)*((t k-t wi)^-0.25)=1697.851W/(m²·K)6,计算冷凝器的总传热系数 KoK o=1/((1/a ki)*(αof/αi)+(δG/λT)*(αof/αm)+r o+r b+1/(a of*ηo)=35.563W/(m²·K)六;风机选择计算:2850.4891,动压ΔP′=(ρα*ωy²)/2=26.39822Pα2,静压ΔP″=0.108*(b/d e)*(ρɑ*ωmax)^1.7=536.0847PαΔΡ3,全压ΔΡ=ΔP′+ΔP″=562.4829Pα3,电机功率传动效率ηm=1全压效率ηfɑn=0.6P=((q v*(ΔP′+ΔP″))/(ηfɑn*ηm))=323.2161W36400.0950.080.6880.71412001300140015001600 1.072 1.048 1.02410.976 -0.184-0.176-0.168-0.16-0.152)+(Sf﹣δf))顺排管族的计算值)+r o+r b+1/(a of*ηo))。

课设题目:空冷冷凝器一、设计条件:某空调制冷机组采用空气冷却式冷凝器,要求制冷剂冷凝液过冷度5℃,压缩机在蒸发温度5℃,冷凝温度45℃时的排气温度为80℃,压缩机实际排气量为160kg/h;冷凝器空气进口温度为35℃。

二、其他参数1、制冷剂采用R134A2、采用肋片管式空冷冷凝器3、传热管采用紫铜套铝片,参数自定,正三角形排列(错排)三、完成内容1.确定冷凝器热负荷,并进行冷凝器设计计算2.提交计算程序以及计算说明书3.相关工程图纸一、计算冷凝器热负荷由所给条件画出压焓图1.根据tk=50℃和排气温度tdis=80℃,以及过冷度dt=5℃在 R134A压焓图上可以查出hdis=460kj/kg以及过冷液体要求hc=250kj/kg.所以冷凝器热负荷为qmr*(hdis-hc)/3600=9.333kw2.取进出口空气温差为8℃,则定性温度为39℃,可求出空气流量qv2=1.029 m3/s4.单位管长肋片面积Af2=0.5294肋间基管表面积 Ab2=0.03肋管外总表面积 A2=Af2+Ab2=0.5594二、冷凝器的初步规划及有关参数选择管排方式采用错排,正三角形排列。

管间距s1=25.4mm 排间距s2=22mm紫铜管选用10*0.7,翅片厚度df=0,12mm,肋片间距sf=1.8mm,沿气流方向管排数n=2排。

三,设计计算流程图四、计算程序#include<iostream.h> #include<math.h>#define qmr 160#define pi 3.14void main(){double _tk=45, _tdis=80, _tc=5,_t2=35,_t3=43,tm;double _hdis=460,_hc=250,Pk;double _p2=1.128,_cp2=1.005,_v2=0.00001687,_r2=0.02751,qv2;double_d0=0.01,_df=0.00012,_df1=0.0007,_s1=0.0254,_s2=0.022,_sf=0.0018,_di=0.0086,_n= 2,_nb=18,db,Af2,Ab2,A2,A1,bt,bt1,ib,de; //3.结构设计double _r14=19.9238,_Bm=74.8481,_r0=0.0001;tm=(_t2+_t3)/2;Pk=qmr*(_hdis-_hc)/3600;cout<<"冷凝器热负荷为:"<<Pk<<"kw";qv2=Pk/(_p2*_cp2*(_t3-_t2));cout<<"空气流量为"<<qv2<<endl;db=(_d0+2*_df);Af2=2*(_s1*_s2-pi*db*db/4)/_sf;Ab2=pi*db*(1-_df/_sf);A2=Af2+Ab2;A1=pi*_di;bt=A2/A1;bt1=A2/(A1+A2);ib=(_s1-db)*(_sf-_df)/(_s1*_sf);de=2*(_s1-db)*(_sf-_df)/((_s1-db)+(_sf-_df));double a1,C1,C2,Re, L,m,n,wf,wmax,L2,wf2,L1,H; //4.空气侧换热系数 double nf2,n02,rh,rh1,rf=203,z,h1;rh=_s1/db;rh1=1.27*rh*pow(0.7,0.5);h1=db*(rh1-1)/2*(1+0.35*log(rh1));L=_n*_s2;for(wf=2.0;wf<=4.5;wf+=0.1){wmax=wf/ib;Re=wmax*de/_v2;C1=1.36-0.24*Re/1000;C2=0.518-0.02314*(L/de)+0.000425*(L/de)*(L/de)-3*pow(10,-6)*(L/de)*(L/de)*(L/de );m=0.45+0.0066*(L/de);n=-0.28+0.08*(Re/1000);a1=C1*C2*(_r2/de)*pow(L/de,n)*pow(Re,m);z=pow(2*a1/rf/Re,0.5); //5.计算翅片效率及表面效率nf2=tanh(m*h1)/m/h1;n02=1-Af2/A2*(1-nf2);double a2,tw=43.5; //6.计算管内换热系数???????a2=0.683*_r14*_Bm*pow((45-tw),-0.25)*pow(0.0086,-0.25);// 计算传热系数及传热面积double Kof,at,A0;Kof=1/(bt/a2+_df1*bt1/rf+_r0+1/a1/n02);at=(_t3-_t2)/log((_tk-_t2)/(_tk-_t3));A0=Pk/(Kof*at)*1000;L=A0/A2;double Ay,e,e1; //确定空冷冷凝器尺寸L1=L/(_nb*_n);H=_nb*_s1;L2=_n*_s2;Ay=L1*H;wf2=qv2/Ay;e=(wf2-wf)/wf;e1=fabs(e);if(e1<=0.01)break;}cout<<"迎面风速为wf2="<<wf2<<"m/s"<<"\n";cout<<"假设迎风风速wf="<<wf<<"\n";cout<<"有效长度L1="<<L1<<"\n";cout<<"高H="<<H<<"\n";cout<<"深L2="<<L2<<"\n";double ap2,pz,Pst; //空气阻力及风机选择ap2=9.81*0.0113*(L2/de)*pow(_p2*wmax,1.7);cout<<"ap2="<<ap2<<"Pa"<<"\n";cout<<"根据ap2选取Pst的值";cin>>Pst;pz=Pst+_p2*wf2*wf2/2;cout<<"全压为pz="<<pz<<"\n";}五、程序运行结果六、结果分析在设计计算中,需要先假设一个迎面风速,算出管内外换热系数和传热系数传热面积后会得出实际迎面风速。

文章标题:深度探讨工业烟气空气冷却器设计和计算excel在工业生产过程中,烟气空气冷却器扮演着至关重要的角色。

它们不仅可以有效地降低烟气排放的温度,减少对环境的影响,还可以为工业生产提供所需的热量和能量。

设计和计算excel是在烟气空气冷却器行业中不可或缺的工具。

一、工业烟气空气冷却器的基本原理1.1 工业烟气空气冷却器的作用工业烟气空气冷却器主要用于降低烟气的温度,以保护下游设备不受高温烟气的侵蚀,在环保排放中也有着重要的作用。

1.2 空气冷却器的结构和工作原理空气冷却器通常由换热管束、外壳、支撑和导流板等部件组成,通过外界空气对换热管束进行冷却,从而使烟气温度下降。

二、工业烟气空气冷却器设计的重要性2.1 设计参数与工艺要求的匹配在设计工业烟气空气冷却器时,需要充分考虑工艺要求和设计参数的匹配,以确保其正常运行和高效工作。

2.2 关键设计要素的分析和优化换热面积、气体流速、冷却介质等关键设计要素的分析和优化,对于提高空气冷却器的性能至关重要。

三、工业烟气空气冷却器计算excel的应用3.1 excel在设计过程中的优势excel作为一种强大的计算工具,可以快速、准确地进行烟气空气冷却器的设计计算,大大提高设计效率和准确性。

3.2 计算excel的具体应用通过excel可以进行换热面积的计算、冷却介质的选择、流速的计算等,从而得出最佳的设计方案。

四、个人理解和观点在工业烟气空气冷却器设计和计算excel的过程中,我深切体会到了其在工业生产中的重要性。

只有通过合理的设计和准确的计算,才能确保空气冷却器的高效工作,并为工业生产提供所需的热量和能量。

excel作为设计工具,不仅提高了设计效率,还为设计人员提供了更多自主性和灵活性。

总结回顾工业烟气空气冷却器设计和计算excel的文章是以简单到复杂的方式,全面探讨了烟气空气冷却器的基本原理、设计的重要性,excel在设计中的应用,个人理解与观点等方面。

专利名称:一种炼油厂空冷器节能控制装置专利类型:实用新型专利

发明人:薄其峰,贾相国,孙奎,刘豹

申请号:CN202020049405.5

申请日:20200110

公开号:CN211626217U

公开日:

20201002

专利内容由知识产权出版社提供

摘要:本实用新型公开了一种炼油厂空冷器节能控制装置,所述出风口安装在所述壳体上表面,且所述出风口设置为圆筒形,所述进液管安装在所述壳体右侧外表面,且所述进液管位于右上方,所述出液管安装在所述壳体右侧外表面,且所述出液管位于所述进液管下方,所述控制器安装在所述壳体首端外表面右下角,且所述控制器与所述壳体之间通过所述固定螺栓固定连接,所述支撑腿安装在所述壳体下表面,且所述四个所述支撑腿位于所述壳体四个拐角,所述设计键设置在所述显示屏下方,所述传动轴安装在所述电机内,所述温度传感器安装在所述出风口右侧外表面,且所述温度传感器与所述温度表连接,本新型具有多功能的一种炼油厂空冷器节能控制装置。

申请人:东营市亚通石化有限公司

地址:257400 山东省东营市东营港港北一路北、港西二路西

国籍:CN

代理机构:泰州淘权知识产权代理事务所(普通合伙)

代理人:何银南

更多信息请下载全文后查看。

空冷器计算过程空冷器空冷器换热效果好,结构简单,节约水资源,没有水污染等问题,比水冷更经济,故选用空冷器。

1.计算依据(1)进出空冷器的流量和组成:组分(2)设计温度40℃(3)进空冷器温度420℃,出空冷器温度80℃(4)进出口压力0.06MPa(表压)(5)换热量Q=2.37×106KJ/h2.设计计算(参考资料《化工装置的工艺设计》)查《化工装置的工艺设计》表9-31得轻有机物的传热系数为10英热单位/英尺2.h.换算为国际单位制:K=10×0.86×4.18=204.25KJ/m2.h.℃假设空气温升15.3℃按逆流:△t1=420-55.3=364.7℃△t2=80-40=40℃△tm1=146.91℃取温差校正系数Φ=0.8△tm=△tm1.Φ=146.91×0.8=117.53℃则所需普通光管的表面积:A0=Q/K.△tm(4—1)=2.37×106/(204.25×117.53=98.73m2由(T2-T1)/K=1.86查《化工装置的工艺设计》图9-120得:最佳管排数为n=6又由n=6查表9-33得迎面风速FV=165米/分表面积/迎风面积=A0/F2=7.60则:F2=A0/7.60=98.73/7.60=12.99m2由F1= Q/(t2-t1)FV17.3 (4—2)式中Q—换热量,Kcal/h(t2-t1)—空气温升FV—迎面风速,米/分代入数据F1=2.37×106/(15.3×165×17.3=12.98m2取ξ=0.01F2-F1=12.99-12.98=0.01≤ξ即空气出口温度假设合理以光管外表面为基准的空冷器的换热面积为98.73m2参考鸿化厂选φ377×12的换热管管长L=98.73×4/π×0.3532=1010米管内流速u=143.07×22.4×4/π×0.3532=2762.5m/h=9.2m/su=9.2m/s符合换热管内流速范围15—30米/秒,故换热管选择合理空冷器规格及型号:φ377×1010F=98.73m2评价,未作翅片面积核算。

空冷式冷凝器设计计算设计空冷式冷凝器时,需要考虑以下几个关键参数:1.需要冷凝的气体或蒸汽的流量2.进入冷凝器的气体或蒸汽的温度和压力3.冷却介质的流量和温度接下来我们将详细介绍空冷式冷凝器的设计计算过程。

首先,计算冷凝器的传热量需求。

传热量的计算可以通过以下公式得到:Q=m×(h1-h2)其中,Q表示传热量,m表示流体的质量流率,h1表示入口处的焓值,h2表示出口处的焓值。

然后,根据气体或蒸汽在冷凝过程中的特性,确定合适的冷凝温度。

冷凝温度应高于冷却介质的出口温度,以便于热量能够顺利被冷却介质吸收。

接下来,通过计算冷却介质流量和温度差,确定冷却介质的需求。

冷却介质的流量可通过以下公式计算:Q=m×c×ΔT其中,c表示冷却介质的比热容,ΔT表示冷却介质的温度差。

在确定了冷却介质的需求后,可以根据设计要求选择合适的冷却介质,比如水、空气等。

接下来,通过计算冷凝器的传热面积来满足传热量需求。

传热面积的计算可以通过以下公式得到:Q=U×ΔT×A其中,U表示传热系数,ΔT表示传热温度差,A表示传热面积。

传热系数U可以通过经验公式或实验数据进行估算。

传热面积A的计算可以根据冷凝器的结构形式进行确定,比如管束换热器、冷凝罐等。

最后,通过计算冷却介质的流速来确定冷却介质的压力损失。

流速的计算可以通过以下公式得到:ΔP=(ρ×v^2)/(2×g)其中,ΔP表示压力损失,ρ表示冷却介质的密度,v表示流速,g表示重力加速度。

通过以上的设计计算步骤,可以得到空冷式冷凝器的关键参数,进而进行设备选型和优化设计。

此外,在实际设计过程中,还需要考虑冷凝器的材料选择、结构设计、设备布局等因素,以确保冷凝器的性能和可靠性。

总结起来,空冷式冷凝器的设计计算过程主要包括传热量的计算、冷凝温度的确定、冷却介质需求的计算、冷凝器传热面积的确定和冷却介质流速的计算等步骤。

湿式空冷器优化设计与计算机辅助计算毛新章;王建江;熊磊;于超;袁树礼【期刊名称】《石油化工设备》【年(卷),期】2011(040)004【摘要】The wet air condensers are widely applied in light hydro-carbon recovery units of Tuha Oilfield. Some typical problems exist, such as serious corrosion and short service life, especially in the Qiudong refinery. To resolve these problems, a new dry-wet air cooler as an optimal design method was designed, the computer-aided numerical calculations that prove the feasibility and practicality are provided.%湿式空冷器在吐哈油田采油厂轻烃及炼化装置中应用广泛,但在运行中却存在着锈蚀严重、使用寿命短的问题,其中以吐哈油田丘东厂区湿式空冷器的腐蚀情况最为严重.针对这些问题提出了设计新式干湿联合空冷器的优化方案,并进行了设计计算和基于计算机辅助的热力校核,经过验证可以满足现场要求.【总页数】3页(P39-41)【作者】毛新章;王建江;熊磊;于超;袁树礼【作者单位】吐哈油田,机动设备管理处,新疆,鄯善,8382021;吐哈油田,丘东采油厂,新疆,丘东,838202;吐哈油田,机动设备管理处,新疆,鄯善,8382021;中国石油大学(北京)机电学院,北京,102249;中国石油大学(北京)机电学院,北京,102249【正文语种】中文【中图分类】TE965;TQ050.2【相关文献】1.浅谈湿式空冷器 [J], 韩龙娜;史永征;李德英2.钢铁厂湿式空冷器喷淋水系统缓蚀阻垢的处理 [J], 井卫东;冷传英;金秀红;焦志增3.干球温度和湿球温度对湿式空冷器冷却能力的影响 [J], 任志强4.我国高寒地区空气冷却器的使用——热风循环湿式空冷器 [J], 张荣克5.分馏塔喷淋型湿式空冷器管束腐蚀原因分析与防护 [J], 李旭;刘晖因版权原因,仅展示原文概要,查看原文内容请购买。