变频器课程设计造纸机同步控制系统设计

- 格式:doc

- 大小:222.50 KB

- 文档页数:17

造纸机变频改造设计方案关键词:造纸机节能降耗上位监控变频器摘要:目前我国多分部同步速度控制的中小型造纸设备依然采用以直流调速技术作为电气系统的核心来配合工艺要求,耗电量大,在全国节能降耗的大背景下很有必要对其进行技术改造。

一、慨述造纸企业是高能耗企业每吨纸所耗电能在500 度以上,电能消耗十分严重。

传统的造纸机械的采用SCR 直流调速(大功率)和滑差电机(小功率)传动,在生产过程中经常由于机械磨损、传动带的打滑等因数造成速度匹配失调,形成断纸、厚度不均等现象。

为了降低能耗、优化产品质量,提高劳动生产率、现代化的造纸设备多采用多电机分部传动,即在每一个传动分部安装交流电动机并配制相应的特制变频器、要求各分部能够不仅实现同步控制,而且能够在一定的范围内调速。

全数字化的控制系统使设备的自动化程度提高了一个档次,它特有的全程在线监控系统让用户非常清晰的了解到设备的生产现状。

二、方案设计1、造纸工艺造纸机械的基本组成部分按照纸张形成的顺序分为网部、压榨、前干燥、后压榨、后干燥、压光机、卷纸机等。

其工艺为流浆箱输出的纸浆在网部脱水成型,在压榨部进行压缩使纸层均匀,经过前干燥进行干燥,接着进入后压榨进行施胶,再进入后干燥器烘干处理,然后利用压光机使纸张平滑,最后通过卷纸机形成母纸卷。

2、控制方案造纸机传动控制系统是一种转速恒定、负载基本恒定的稳速系统。

从控制特性上可分为:速度控制、转矩控制、负荷分配控制三种基本控制方式,其控制要求为速度长期稳定,动态恢复时间尽可能短。

根据纸机对象特性.控制方案可归纳为多分部同步速度控制链控制、负荷分配控制分部控制系统这两种典型的结构形式。

负荷分配控制分部方案通常应用于大型的造纸设备上,具有功率大线速高等优点,但其控制系统成本高,不适合应用于中小型造纸机上。

多分部同步速度控制是利用恒转矩电机和矢量变频来实现速度同步功能实现整机同步,同时利用变频的矢量控制功能来修正设备分部因负荷变化而导致的速度变化。

低速造纸机主传动电控系统工艺要求1.造纸机由流浆箱、网部、压榨部、干燥部、压光、卷纸等几部分组成,主传动电控系统是由多个传动点组成的速度链式协调系统。

2.各传动点之间要保持固定的传动比,使各传动点上线速度保持一致。

便于设备提速、减速,避免各传动点之间因线速度相差太大而断纸或堆纸。

3.低速纸机对传动系统调速的控制精度要求为0.1%,通常要求频率控制精度为0.01HZ。

4.模拟信号容易受到电磁干扰,影响纸机的传动精度和稳定性。

为了提高系统的精度和稳定性,增强抗干扰能力,系统采用PLC作为主控单元,各级的加速和减速均采用按钮来控制;速度链中各传动点的加减速、速度传动比均由PLC计算和控制,通过RS485通讯,用数据方式给变频器发出速度调节指令。

造纸机系统配置SINE303系列开环矢量控制变频器,N台,具有传动精度高,动态性能好,响应速度快等优点。

系统主控单元:三菱FX2N系列PLC,带485通讯模块和D/A模块。

系统各传动点均按速度开环控制方式,由PLC发出速度控制指令。

系统特点1.电控系统采用开环控制方式,结构简单,控制逻辑关系明确,使用安全可靠,操作维护方便。

2.电流型矢量控制变频器,速度控制灵活,响应快,效率高,动态性能好。

3.变频调速器的频率精度为0.01HZ,系统调速精度高,而且无漂移、零误差。

4.采用PLC控制,精确计算各级速度传动比,各传动点之间速度协调控制精度高,不会出现断纸或堆纸现象。

5.通讯方式实现了系统的全数字控制,抗干扰能力强,信号无衰减。

6.运行过程自动存储当前各级速度,停机或停电后再启动时,系统按照停机前的速度运行,无须再重新调整各级变频器的设定速度。

辽宁工业大学电气控制与PLC技术课程设计(论文)题目:造纸机的直流电机速度控制系统设计院(系)专业班级:学号:学生姓名:指导教师:(签字)起止时间:课程设计(论文)任务及评语院(系):电气工程学院教研室:自动化注:成绩:平时20% 论文质量60% 答辩20% 以百分制计算摘要造纸是一个连续生产的过程,因此生产线的连续和有序控制成为了制约成品纸质量和产量的瓶颈。

直流调速适用于大中纸机和滑差电机适用于中小纸机天下的造纸领域,并已近取得良好的市场效果。

直流调速系统在纸机的发展史上占有重要的地位。

本文首先详细的介绍了直流调速系统的基本原理,分析了调速系统的基本组成以及基本调速方法;然后系统的论述了现代PLC控制技术,介绍了PLC控制系统的基本设计方法;并采用串电阻方法对系统的主电路进行了设计,并介绍了主电路的每一个组成部分。

包括低压断路器、熔断器、接触器、三相桥式整流电路以及直流电机和主电路的保护元件。

结合现代PLC控制技术对调速系统运行进行控制,对电动机、晶闸管等元件主要参数进行详细的计算;最后利用protel电路图绘制软件对相关电路图进行绘制并用STEP 7软件进行程序编写并进行仿真及调试,实现控制要求。

关键词:直流调速;串电阻调速;S7-200 PLC目录绪论钋鸢嗨 (3)第2章控制系统的设计钋鸢嗨 (5)2.1概述钋鸢嗨 (5)2.2调速方案设计钋鸢嗨 (5)2.3总体实现方案钋鸢嗨 (6)第3章系统硬件设计钋鸢嗨 (7)3.1PLC的选择钋鸢嗨 (7)3.1.1PLC的基本结构和工作原理钋鸢嗨 (7)3.1.2PLC的组成和分类钋鸢嗨 (8)3.1.3PLC硬件选择钋鸢嗨 (8)3.2主电路钋鸢嗨 (9)3.2.1低压断路器钋鸢嗨 (10)3.2.2熔断器钋鸢嗨 (10)3.2.3接触器钋鸢嗨 (11)3.2.4整流电路钋鸢嗨 (12)3.2.5电路元件参数计算钋鸢嗨 (12)3.2.6主电路图钋鸢嗨 (13)3.3PLC的外部接线钋鸢嗨 (13)3.4系统中PLC的I/O分配表设计钋鸢嗨 (14)第4章系统软件设计钋鸢嗨 (16)4.1流程图钋鸢嗨 (16)4.2软件的选用钋鸢嗨 (17)第5章系统测试与分析钋鸢嗨 (19)第6章课程设计总结钋鸢嗨 (21)参考文献钋鸢嗨 (22)第1章绪论造纸术是中国四大发明之一,有着悠久的历史。

造纸机传动控制系统日期:2007年7月31日 11:14 来源: admin字号 [ 小中大 ]本文采用森兰sb80系列变频器和西门子s7-200 plc组成一套文化纸机传动控制系统。

通过可编程逻辑控制器〔plc〕和变频器之间的通信,控制传动点的启动、停止、增速、减速、紧纸等操作,由软件自动实现负荷分配、速度链等功能,充分满足造纸工艺及电控的需要。

1 纸机对电气传动控制系统的要求1.1 该机结构简图如图1示。

纸机为1760/250 m/min长网多缸文化纸机,生产40~65g/m2高级文化用纸,稳态精度≤0.01%。

图1 结构简图1.2为了能生产出质量标准较高的产品,纸机对电气传动系统提出如下的要求:〔1〕纸机工作速度要有较大的调节范围,为了使造纸机具有较强的产品、原料的适应性〔如打浆度、浆料配比与种类、定量、纸种等〕,纸机传动可在较大的范围内均匀的调节速度,调节范围为1:8;〔2〕车速要有较高的稳定裕度,总车速提升、下降要平稳。

为了稳定纸页的定量和和质量、减少纸幅断头,要求纸机稳速精度为±0.05~0.01%;〔3〕速差控制,速比可调、稳定。

纸幅在网部和压榨部时,其纵向伸长横向收缩,而在烘干部时,两向都收缩,因此纸机各分部的线速度稍有差异,即速差。

速差在一定范围内变化不引起纸页质量的突变。

此时的速差对成纸来说,主要影响纸页的克重。

误差应控制在0.1%以内保持纸张不被拉断。

纸机各分部的速比的最大波动值与浆料配比、定量、车速、生产工艺、纸页收缩率及分部之间的纸幅无承托引段的张力等因素有关。

因此,造纸机各相邻分部间应有适当的速差来形成良好的纸页。

纸机各分部的速度必须是可以调节的,为±10~15%。

利于工作时调整。

为了生产较高质量的纸幅和减少断头率,还要保持各分部间速比的稳定;〔4〕各分部点具有速度微升、微降功能,引纸操作时的紧纸、松纸功能。

具有刚性联结或软联结的传动分部,如网部、压榨部、施胶部,能进行负荷动态调节。

变频控制系统课程设计一、课程目标知识目标:1. 学生能理解变频控制系统的基本原理,掌握变频器的种类、功能及工作过程。

2. 学生能描述变频控制系统在工业应用中的重要性,了解其在节能减排方面的作用。

3. 学生掌握变频控制系统相关的电路图识图、接线及调试方法。

技能目标:1. 学生能够运用所学知识对变频器进行选型,并设计简单的变频控制系统。

2. 学生能够通过实际操作完成变频控制系统的接线及调试,解决实际问题。

3. 学生能够运用相关软件对变频控制系统进行仿真分析,提高实际操作能力。

情感态度价值观目标:1. 学生通过学习变频控制系统,培养对自动化技术的兴趣,增强科技创新意识。

2. 学生在团队协作中,培养沟通与协作能力,增强集体荣誉感。

3. 学生在学习过程中,认识到变频控制系统在节能环保方面的重要性,树立绿色环保意识。

课程性质:本课程为应用电子技术专业课程,注重理论与实践相结合,以培养学生的实际操作能力和创新能力为主要目标。

学生特点:学生具备一定的电子技术基础,对新技术充满好奇,喜欢动手实践。

教学要求:教师需结合课本内容,采用项目驱动教学法,引导学生主动参与课堂讨论与实践活动,注重培养学生的实际操作能力和解决问题的能力。

同时,关注学生的情感态度价值观培养,使学生在掌握专业知识的同时,形成良好的职业素养。

通过分解课程目标为具体的学习成果,为后续教学设计和评估提供依据。

二、教学内容1. 变频控制系统的基本原理:包括变频器的工作原理、种类及功能,让学生掌握变频技术的基本概念。

教材章节:第一章 变频器原理与分类2. 变频控制系统的主要电路:学习变频控制系统中的主要电路及其功能,如整流器、滤波器、逆变器等。

教材章节:第二章 变频器主电路及其功能3. 变频控制系统的选型与应用:介绍变频器选型原则,结合实际案例讲解变频控制系统在工业中的应用。

教材章节:第三章 变频器选型与应用4. 变频控制系统的接线与调试:学习变频控制系统的接线方法、调试步骤及注意事项,提高学生的实际操作能力。

目录中文摘要 (1)英文摘要 (2)1 绪论 (3)1.1 造纸机控制系统设计目的与意义 (3)1.2 造纸机控制系统的研究现状 (3)1.3 本文的主要内容 (4)2 造纸机控制系统 (5)2.1 造纸机控制系统要求 (5)2.2 造纸机控制系统的方案 (6)3 控制系统的硬件电路设计 (7)3.1 硬件系统组成 (7)3.1.1 硬件电路主要器件 (7)3.1.2 硬件电路的工作原理 (8)3.2系统硬件原理图 (12)3.2.1系统电机部分原理图 (12)3.2.2 PLC与变频器连接的硬件电路 (14)3.2.3 PLC的模块电路 (17)4 系统软件设计 (21)4.1 系统软件设计的介绍 (21)4.1.1 Step7软件内容 (21)4.1.2 添加通讯适配器 (21)4.2 系统硬件组态与软件编程 (22)4.2.1 系统硬件组态 (22)4.2.2 软件流程图 (22)4.2.3 PLC的软件编程 (23)结论 (26)谢辞 (27)参考文献 (28)附录1:系统控制原理图 (29)附录2:PLC原理图 (30)基于PLC的造纸机控制系统的设计摘要:造纸业是与社会文明和经济发展息息相关的基础原材料产业,目前国内造纸业自动化水平与国外存在着一定差距,因此造纸系统的设计对造纸业来说至关重要。

本文设计了一套基于PLC的造纸机控制系统,系统以S7-300 PLC作为控制核心,以ABB变频器作为驱动单元,三相交流电机作为执行单元,由PLC通过Profibus-DP网络与变频器之间的通信完成各传动点的启动、停止、加速、减速、紧纸等操作。

论文介绍了国内外造纸行业的发展历程,根据造纸机的控制要求确定了系统的控制方案;设计了控制系统的硬件电路图,介绍了其工作原理,并进行了元器件的选型;基于编程软件Step7完成了系统的硬件组态以及控制程序的编写。

本文设计的基于PLC的造纸机控制系统,结构简单,成本低,控制方便。

• 变频多传动控制 •收稿日期:2006-10-09(修改稿)造纸机械变频多传动控制系统的基本原理及应用李方园(浙江工商职业技术学院,浙江宁波,315012)摘 要:详细介绍了速度同步、主从控制和负荷分配时造纸机械变频多传动控制系统的基本控制原理和应用方式。

关键词:造纸机械;变频器;多传动;通讯中图分类号: TS736 文献标识码:A 文章编号:0254-508X(2007)06-0053-04现代工业生产中,多台电动机交流调速系统的应用日益广泛,尤其在造纸机械的许多生产设备,如造纸机、复卷机、涂布机、压光机、切纸机、铸涂机、分切机等。

多台电动机控制系统要求多台电动机之间按照一定的控制规律快速而协调地运行,其性能的好坏直接影响造纸生产能否正常进行和造纸产品质量能否符合要求。

多电动机传动是相对于单电动机传动而言的,也就是说在1条生产线或者1套设备有2个或2个以上的变频器并列运行,且安装位置相邻,如多缸造纸机的传动部分。

这些设备都要求精确速度控制、多单元同步传动或比例同步(牵伸)传动等。

在造纸机械应用变频器可以提高工艺要求、提升产品质量,同时减轻人工的劳动强度、提高生产效率。

这种类型的多电机传动控制系统又被称为变频多传动控制系统。

以某多缸长网造纸机为例,其变频多传动控制系统的安装如图1所示,该造纸机的基本组成部分按照纸张成形的顺序分为网部、压榨、前烘缸、施胶、后烘缸、压光、卷纸等。

对于造纸机械的变频多传动控制而言,其控制特点和工艺要求具有特殊性,本文将对此做一分析总结和归纳探讨。

1 变频多传动控制系统的速度同步在造纸机械的变频多传动控制系统中,速度同步运行是最基本的控制方式,它可以采取以下3种方式(如图2所示)。

1.1 模拟量同步控制当造纸机械的1台单体设备或1条生产线中各个传动单元分别由独立的变频器驱动时,为了保证整机在一个主令转速的设置下,各单元同步协调工作,需要配置同步控制器(如图2a 所示)。

造纸机变频调速控制方案及实施--软件部分一.引言造纸机是由一系列配套设备组成的联合机,分湿部和干部两大部分。

湿部包括上浆流送系统、网部和压榨等部分,干部包括烘干、压光和卷取等部分。

其生产流程一般是:浆料通过上浆流送系统传送到纸机生产流水线的前端流浆箱,然后浆流由此依次通过网部、压榨、前烘缸、后压榨、后烘缸、压光机和卷纸机等在内的分部设备,成为原纸;原纸又可以另外进入机外涂布和复卷机产出成品纸。

造纸是一个连续生产的过程,因此生产线的连续和有序控制成为了制约成品纸质量和产量的瓶颈。

变频调速作为90年代中期后最强有力的控制方式进入了原本属于直流调速(适用于大中纸机)和滑差电机(适用于中小纸机)天下的造纸领域,并已近取得良好的市场效果。

交流变频调速技术以其卓越的调速性能、显著的节电以及在国民经济领域的广泛适用性,而被公认为是一种最有前途的交流调速方式。

直流调速系统在纸机的发展史上占有重要的地位,但由于直流电机存在维护难、抗环境能力差等原因,到了90年代已严重制约了造纸整机的性能价格比。

而变频调速技术能最大程度上发挥了交流电机本身固有的优点(结构简单、坚固耐用、经济可靠、动态响应好等),再加上变频调速理论业已形成一门相对独立的学科,变频调速技术全面应用于纸机生产线的时代已经到来了。

本文就变频调速及其控制技术在纸机生产线上的应用做进一步的阐述。

二.造纸机的介绍(1)造纸机的概念造纸机纸张抄造的联合装备。

主要由网、压榨和干燥等部构成。

网部分圆网和长网两种。

压榨部由压榨辊和造纸毛布等组成。

干燥部由一个或几个烘缸组成。

某些长网机还装备机械压光机,以提高纸的平滑度和紧度等。

造纸机的类型很多,如制造单面光纸张的单烘缸纸机(又称杨克式纸机)、制造一般纸张的长网多烘缸纸机、制造打字纸和卷烟纸等的薄页纸机、制造纸板的纸板机等。

(2)造纸机的简介将符合造纸要求的纸浆水悬浮体经滤网脱水成形、机械挤压脱水和干燥等过程而抄制成纸的机器。

目录一.引言 (2)1.1 研究背景 (2)1.2 设计目的 (2)1.3 设计主要过程及内容 (2)二.控制方案的选择 (2)2.1控制方案分析 (2)2.2控制方案选择 (3)2.3 主要电气设备 (3)三.I/0分配表 (3)四.PLC及电气硬件接线图 (4)4.1 附图文字说明 (4)4.2 电器型号 (5)五.控制系统流程图及编程梯形图 (6)5.1 控制系统编程流程图 (6)5.2 编程梯形图 (6)5.3 编程指令 (12)六. 调试说明 (14)6.1 模拟调试 (14)6.2 现场调试 (14)七.结束语 (15)八.参考文献 (16)一.引言1.1 研究背景纺织机械同步传动控制系统纺织工业要求布恒张力向前传动。

本系统结构与工作原理如上图所示,纺织品由五个电动机带动辊子与橡胶辊的摩擦带动左向右传动。

五个电动机的速度不同,该系统的控制部分采用西门子S7-226PLC控制5个三相变频电机,实现纺织布料在该系统中自左向右的同步传动。

1.2 设计目的变频电机的转速范围0~1500r/min;按下启动按钮,布料按一个初始速度自左向右运行;一直按下升速按钮,布料运行速度持续上升(上升到上限不在上升);一直按降速按钮,布料运行速度持续下降(下降到下限不在下降);按停止按钮,系统停止运行;1.3 设计主要过程及内容使用S7-220编制程序输出五个模拟量电压输入变频器控制五个电动机的转速从而实现布以不同速度的同步传动。

二.控制方案的选择2.1控制方案分析在五个电机开始运行时,都具有一定的初始转述,即按下启动按钮,五个电机以不同的转速运行,并且能实现布的加速减速传动,遇到紧急状况时能使电机急停。

电机无极调速。

2.2控制方案选择PLC采用西门子S7-226并挂三个模拟量输出模块通过编程输出5个0~10V电压输入五个变频器控制五个电动机输出五个不同转速,实现布的同步传动。

同时设置启动,升速,降速,停止,急停按钮采用手动方式工作。

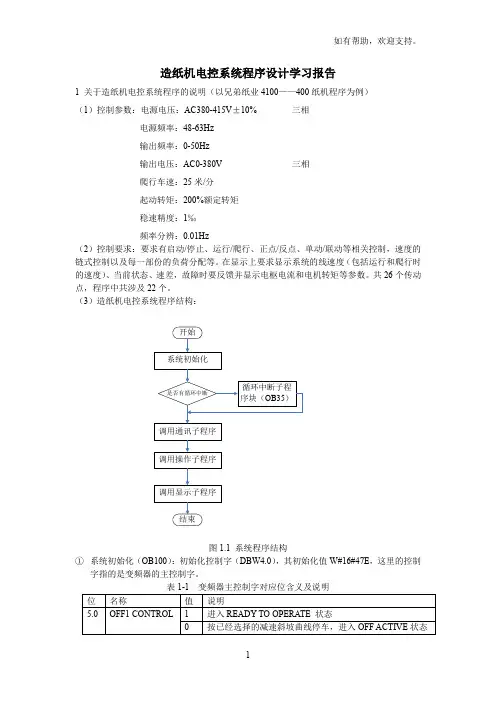

造纸机电控系统程序设计学习报告1 关于造纸机电控系统程序的说明(以兄弟纸业4100——400纸机程序为例)(1)控制参数:电源电压:AC380-415V±10% 三相电源频率:48-63Hz输出频率:0-50Hz输出电压:AC0-380V 三相爬行车速:25米/分起动转矩:200%额定转矩稳速精度:1‰频率分辨:0.01Hz(2)控制要求:要求有启动/停止、运行/爬行、正点/反点、单动/联动等相关控制,速度的链式控制以及每一部份的负荷分配等。

在显示上要求显示系统的线速度(包括运行和爬行时的速度)、当前状态、速差,故障时要反馈并显示电枢电流和电机转矩等参数。

共26个传动点,程序中共涉及22个。

(3)造纸机电控系统程序结构:图1.1 系统程序结构①系统初始化(OB100):初始化控制字(DBW4.0),其初始化值W#16#47E,这里的控制字指的是变频器的主控制字。

表1-1变频器主控制字对应位含义及说明行的中断处理程序为调用速度链计算。

A、速度链计算功能块(FC25):主要完成系统速度的计算以及其链式传递,即在主速度链中前面传动点速度的改变会引起后面各传动点速度的改变,而后面传动点速度的改变对前面没有影响;在从速度链中(有负荷分配的几个传动点),主传动点速度的改变会影响从传动点,而从传动点速度的改变不会对其他传动点速度造成影响。

B、速度链计算功能块程序流程图:图1.2 速度链计算功能块程序流程C 、微调功能块(FC1):完成对速度的微升/微降功能,微调量:4,微调结果保存在DBW34;完成对给定速度的计算,运算公式:34()DBW36(30000+DBW36DBW =⨯DBW44(运行速度)微调结果速度预给定)/ (1-1)D 、负荷分配功能块(FC4):负荷分配原理为:在纸机、印染机或其他传动系统中,只是电动机速度同步并不能满足实际系统的工作要求,实际系统还要求各传动点电机负载率相同,负载率计算公式:/i ie P P δ= (1-2)其中,i P 为第i 台电机所承担负载功率,ie P 为电机额定功率。

摘要在造纸机中,同步控制和纸张力控制是造纸机控制中极为重要的一环。

本文就是以西门子S7-200 PLC 和西门子MM40变频器组合的控制方案在造纸过程中实现多电机同步传动,提出适于PLC 控制的、能在纸传动过程中实现高精度稳速控制及恒张力控制的控制方案。

该方案建立了过程运行参数与控制目标的准确定量关系,既没有理论误差,又避免了多电机的性能差异及负载波动等对控制的影响,为实现造纸机多电机高精度同步传动提供了技术手段。

关键词:PLC ; 继电器; 纸板切割机AbstractAccording to the working process of the cutter program, to overcome the relays, high reliability, low failure rate control, a set of faults in PLC is the core of cutter cutting automatic control system. It USES PLC perfect internal functions, effective and reliable realizes automatic paper feeding, automatic cutting full automatic control, etc.This paper firstly modern programmable control technology application situation and the development trends are introduced, and briefly introduces the background and cutter. Simply summarized cutter electrical system, and the overall design of industrial computer, compares the programmable controller to control scheme. In the F2-20MR mitsubishi type PLC made certain. After discoursed program-controlled cutter system hardware and software development process and the main design method.The key originally designed is that should be on the basis of control circuit of original relay, through rational conversion , thus design PLC control procedure with same functionKey Words:PLC ; Relay ; Cardboard cutting machine目录摘要 (1)Abstract (2)引言 (1)1绪论 (2)1 .1纸板切割机的基本概况 (2)1.2纸板切割机的基本设计要求 (2)2纸板切割机的总体设计方案 (2)2.1课题分析 (2)2.2设计思路 (4)3硬件设计与分析 (6)3.1原继电器控制电路与分析 (6)3.2 PLC控制电路分析 (7)3.3可编程控制器简介 (8)3.3.1 PLC的产生与发展 (8)3.3.2 PLC的基本结构与特点 (10)4纸板切割机的PLC控制系统设计 (20)4.1 PLC的环境技术条件设计 (20)4.2纸板切割机的加工工艺过程 (23)4.3纸板切割机的控制要求 (23)4.4 PLC型号的选择 (23)5设备布置图及程序说明 (24)5.1设备布置图 (24)5.2程序设计要求及程序说明 (24)5.2.1编程方法及编程规则 (24)5.2.2程序说明 (28)结论 (28)参考文献 (29)致谢 (30)引言造纸设备虽然种类繁多,具体传动结构也各异,但从系统组成来看都是由榨取、烘干、压光、卷取等几大部分组成,各部分都有电机驱动。

00基于S7-400PLC造纸机电气系统设计000系统利用西门子PROFIBUS总线通讯协议格式,实现S7-400PLC与ABBACS800变频器的通讯,完成造纸机速度链、负荷分配等控制功能,在造纸机传动中取得了较高的控制精度和稳定性,充分满足造纸机生产的需要。

实践证明,该结构控制方式可应用于大型、高速纸机的电气传动控制。

0000001. 概述在纸机电气控制系统设计时,考虑到造纸机传动系统的特殊性,所以既要满足纸机传动控制系统的可靠性和良好的控制精度与稳定性,又要降低控制系统造价的原则。

因此,我们选择西门子S7-400PLC和ABBACS800全数字多功能矢量控制变频器,利用PROFIBUS 协议通信格式实现PLC与变频器的通信功能,组成该机的控制系统。

1.1 ACS 800系列变频器简介:ACS 800系列变频器是ABB公司采用直接转矩控制(DTC)技术,结合诸多先进的生产制造工艺推出的高性能变频器。

它具有很宽的功率范围,优良的速度控制和转矩控制特性。

完整的保护功能以及灵活的编程能力。

因而,它能够满足绝大多数的工业现场应用。

DTC 技术是ACS 800的核心:直接转矩控制对交流传动来说是一个最优的电机控制方法,它可以对所有交流电机的核心变量进行直接控制。

它开发出交流传动前所未有的能力并给所有的应用提供了益处。

1.2 PROFIBUS概述及协议分析PROFIBUS是Process Fieldbus的缩写,是由德国西门子公司提出的一种现场总线标准,现在已成为了一种国际性的开放式现场总线标准, 即EN50-170欧洲标准。

目前世界上许多自动化技术生产厂家都为它们生产的设备提供PROFIBUS接口。

PROFIBUS已经广泛应用于加工制造、过程和楼宇自动化,应用范围非常广泛。

PROFIBUS以其先进的技术和非凡的可靠性代表了当今现场总线的发展方向。

PROFIBUS根据应用特点分为PROFIBUS—DP,PROFIBUS—FMS,PROFIBUS—PA。

造纸机变频调速PL C 控制系统李凤祥 摘要:介绍适用于造纸机的变频调速PL C 控制系统。

本系统利用能量回馈技术消除了大惯性机械因负载突变而产生的高泵升电压,并利用PL C 实现了精确的速度链控制和其它逻辑控制。

运行结果表明:本系统自动化程度高,并具节能效果。

关键词:PL C ;变频调速;速度链;能量回馈;造纸机Abstract :A n A C variab le frequency drive sys 2tem of pap er m ach ine w ith PL C con tro ller is in tro 2duced .T he system u ses energy feedback techn ique to restrain h igh p um p ing vo ltage p roduced w hen the load of the m ach ine w ith large inertia varies sudden ly .A nd w ith PL C ,It is ab le to perfo r m s p re 2cise speed chain con tro l and o ther logical con tro l .It is show n by the op erati on resu lt that the system is of h igh au tom ati on level and energy saving ef 2fect .Key words :PL C ;A C variab le frequency drive ;speed chain ;energy feedback ;pap er m ach ine收稿日期:2000-05-17中图分类号:T P 276文献标识码:B文章编号:1001-2257(2001)02-0067-00030 引言变频调速技术在我国许多行业中的应用日趋广泛,在造纸机上的应用更为突出。

99第四章 变频传动纸机的系统设计和应用实例4、1速度链的设计与工作原理1、速度链的定义在纸机分布式传动中,由于各相邻传动点之间的速度应保持一定的比例,且在车速调整过程中,应满足只影响本级和本级以后的各传动点,而不影响前面各传动的速度,这样每传动点在前一级的基础上可以调整并把速度信号传送给下一级形成一个链式结构,即为速度链。

如何实现速度链是纸机传动中的一个关键性问题,设计时应考虑以下几个方面的因素。

(1)、精度,速度链一定要满足纸机传动中的精度。

(2)、稳定性、速度链一定要稳定、可靠、才能保证系统正常运行。

(3)、操作方便、由于工厂中工人的文化程不一,因此一定要注意操作不能太复杂。

(4)、性价比,一定要在满足系统性能的基础上尽量降低成本。

2、速度链的分类一般来说速度链可分为两类:(1)摸拟式速度链:这种速度链在分布式纸机直流传动中应用较多。

其车速度调整均为模拟量。

优点是:a 、线路简单;b 、成本低。

缺点是:a 、操作不便,调整车速时节不易掌握调整量的大小;b 、易干扰,在车间里由于各种干扰源的存在,模拟量的传送易受干扰,影响系统精度。

(2)数字式速度链:其根据操作又可分为按键式,触摸屏式,根椐控制器又可分为速度链控制器式,电动电位器、PLC 控制式,工业控制计算机式,但无论是哪一种方式都具有操作方便、准确、抗干扰力强等优点。

特别是通信技术的应用,更是降低了线路的复杂,使得系统更灵活。

3、速度链设计要求(1)、精度:速度链要求有一定的精度,也就是设定运行速度的给定精度。

根据纸机传动控制要求和实际经验,一般传动控制速度链精度应在0.01~0.04%,与纸页的伸缩率有关。

(2)、速度链结构:速度链结构要求可以形成分支子链,纸机速度链结构是以主链为主的多分支结构。

4.1.1模拟式速度链1、模拟式速度链的原理R 22Rw 2Rn 20n图4-1 模拟式速度链的原理图如图4-1,图中RW1为速度总调电位器,IC1~ICn 为运算放大器,要说明的是,此图为考虑输出信号的极性,在实际中应加以考虑,R W2~R wn 为各分布传动点的速度微调电位器,U01~U0n为速度给定信号接各传动点的电机驱动装置。

造纸机电气控制系统设计收藏此信息打印该信息添加:陈景文孟彦京谢仕宏于衍星来源:未知1 引言本台纸机属中型纸机,车速为550m/min,精度要求较高,整套系统全部选择abb配套产品(abb变频器、反应卡、适配器)。

abb变频用具有良好的驱动功用,采用先进的直接转矩(dtc)控制形式,逆变器的功率元件采用igbt,具有多种功用范围普遍的电子模板可以选择。

先进的控制软件,确保最正确的静态照应和出色的控制功用和高度的灵敏性。

多种自在功用的功用模块及bico技术可灵敏地满足各种控制系统的控制功用需求。

2 控制系统组成2.1 各分部传动点的参数各分部传动点的参数如表1所示。

2.2 系统组成系统原理如图1所示。

本台纸机传动控制采用由s7-400大型plc作为系统的控制中心;abb600变频器为驱动单元,频率分辨率为0.01h z以上;变频公用电机作为执行单元;欧姆龙编码器经过abb反应卡提供速度反应信号,使纸机传动在速度闭环运转形式下,从而使控制系统稳速精度到达0.01%。

由plc经过西门子profibus协议、dp网络与变频器完成速度链功用、速差控制、负荷分配功用、总车速升、降、各分部点的速度升、降及紧纸、松纸等功用,较理想地满足纸机正常任务的控制需求。

依据用户要求,本控制系统采用交流变频传动控制,系统为两级控制方式:第一级为变频器控制级,变频器采用abb公司acs600系列直接转矩控制(dtc)变频器,配有闭环控制编码器反应卡,组成闭环控制系统。

变频器上还配有profibus-dp通讯板,与上位plc组成profibus-dp现场总线控制网络。

图1 系统原理图传动系统第二级为plc控制系统,plc采用西门子公司大型s7-400系列plc,cpu型号为414-2dp,操作台控制选用西门子op27操作屏,s7-400与变频器、op27操作屏组成profibus-dp现场总线控制网络,完成整个纸机操作控制。

3 系统主要功用的完成选用的西门子s7-400 plc为控制单元,此系列plc有弱小的通讯功用。

目录

1 设计思路、方案选择 (1)

2 控制系统电气原理图 (1)

3 软件设计 (3)

4 程序调试 (3)

4.2 程序调试 (4)

5 力控组态及调试 (4)

5.1 力控组态: (4)

5.2 组态调试: (5)

6 心得体会; (6)

7 参考文献 (6)

8 附录1、程序清单 (7)

9 附录2、变频器参数 (15)

1 设计思路、方案选择

设计四台电机构成的变频调速同步控制系统:四台电机速度可以同步升降,也可以微调,1#电机微调其他电机同步微调,2#电机微调1#不同步微调,其他电机须同步微调,3#电机微调1#和2#不同步微调,4#电机同步微调,4#电机微调,其他电机均不同步微调。

采用西门子S7-200PLC和MM440变频器。

每台电机设有启动/停止按钮和速度微升/微降按钮。

每台电机设有单机/同步选择开关。

采用力控组态软件进行远程控制

2 控制系统电气原理图

图2-1变频器主电路

图2-2 PLC硬件电路

图2-3 I/O地址分配

3 软件设计

控制系统的软件设计基于以下原则:

1.程序模块化、结构化设计、其中负荷分配、速度增减、初始化、紧纸、速比计算、校验、数据发送、接收等功能由子程序完成,这样结构程序较为简洁。

2.程序采用循环扫描的方式对传动点进行处理,简化程序,提高程序执行效率。

3.采用中断子程序进行数据的发送、接收;确保数据准确快速的传输。

4.必要的软件保护措施,以免造成重大机械损害。

该程序通用性强,可移植性好,使用不同的变频器时,只需要进行相应协议的格式定义,即对数据发送、接收、校验程序作相应修改即可满足纸机运行的需要。

4 程序调试

4.1 程序设计

1.在编写程序时,我们分别为就地控制和远程控制设置了启停,同步增减,微调增减的开关量控制,并为其分配了I/O地址

2.当脉冲来时,为了不使速度无限制的增加或减少,我们分别设置了速度上下限(0~100)

3.当为变量组态时,必须为其设置不冲突的地址分配,及模拟量I/O点和数字量I/O点存放寄存器也不同

4.设置变频器参数p2010=6、p2011=0、p0700=5、p1000=5

5.编写PLC程序,编译下载无误后,通过外部端子检查同步与微调能否实现。

最终确定程序

4.2 程序调试

1、在下载程序时,出现了错误提示(能流逆转),后来经检查程序发现了多余的指令线,经修改更正错误消失;

2、在再次下载程序时有出现了4个错误,提示是能流逆转,后检查程序,发现USS_CTRL中得dir没有连接指令,经修改更正错误消失;

3、经检查发现在一个网络中发现多个独立的程序从母线开始,经修改更正错误消失;

4、在监控程序时,程序中Error=19(驱动器没有应答),经检查程序发现地址使用重复,经修改错误消失。

5 力控组态及调试

5.1 力控组态:

1.打开力控组态软件开发环境,设置PLC和组态软件通信方式

2.配置组态软件数据库变量,配制方法如图所示

5.2 组态调试:

(1)按钮选择:开始使用开始/停止开牛,经操作使用后发现不是很符合项目要求,后修改按钮(按下开,松开关);

(2)组态按钮:组态按钮时,其余按钮都可以正常使用,只有4#同步升按钮不能正常工作,经检查程序发现按钮错误,修改更正后错误消失;

(3)组态检查:在给电动机一个速度时,电动机可以工作,但使用同步升/降按钮时,速度可以无限变化,不符合项目要求,则在LAD中添加了比较指令对其限制;

6 心得体会;

通过本次课程设计,对西门子系列PLC,组态软件和变频器的特点有了更深的理解。

利用了西门子系列PLC的特点,对按钮、开关等输入/输出进行控制实现了变频器在组态软件控制作用下地自动化。

在本次课程设计的实践环节中,我更深刻地理解和掌握了电气控制及可编程控制器(PLC)的理论知识和动手技能。

参阅了大量的电气控制及可编程控制器(PLC)系统设计的书籍资料,查询了大量的图表、程序和数据,使得课程设计的方案和数据更为翔实和准确,力求科学严谨,使本次以变频器为主题的课程设计精益求精。

经历三天的方案设计、比较、论证、探讨等步骤,经过不懈的努力和反复的验证,积聚了同组同学的一致讨论并通过,再加上指导老师的细心点拨和教诲,终于成功地完成了本次课程设计。

但是,由于学识浅薄和资历肤浅,对待解决问题还不成熟,望老师不吝纠正,深感谢意!

7 参考文献

[1]田效伍《交流调速系统与变频器应用》机械工业出版社,2011

[2]王永华《现代电器控制及PLC应用技术》北京航空航天大学出版社, 2007

[3]西门子公司《SIMATIC S7-200 可编程序控制器系统手册》,2004

[4]吴忠智,吴加林《变频器应用手册》机械工业出版社,2002

[5]孟庆松,孟庆武《监控组态软件及应用》中国电力出版社,2012

8 附录1、程序清单

9 附录2、变频器参数。