锁紧盘传递扭矩有限元分析计算

- 格式:doc

- 大小:23.50 KB

- 文档页数:2

拧紧力矩的计算方法1. 螺栓和螺母组成的螺纹副在紧固时,紧固力是通过旋转螺母或螺栓(通常是螺母)而获得的,紧固力与旋转螺母所用的扭矩(拧紧扭矩)成正比,为了保证达到设计所需的紧固力,就要在工艺文件中规定拧紧扭矩,并在实际施工中贯彻实施。

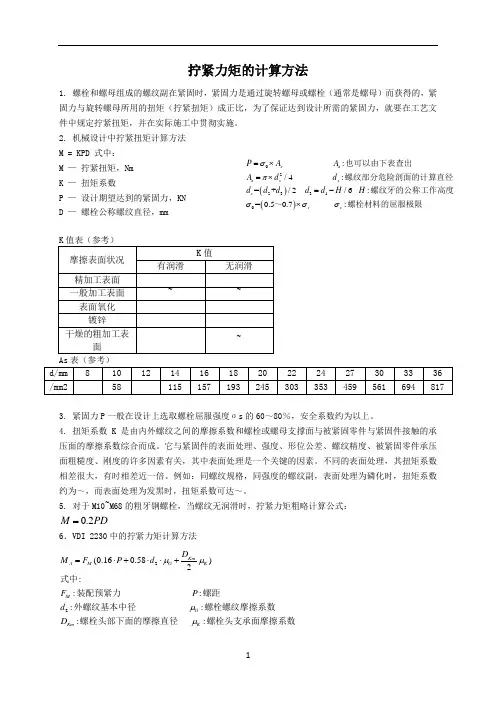

2. 机械设计中拧紧扭矩计算方法 M = KPD 式中: M — 拧紧扭矩,Nm K — 扭矩系数P — 设计期望达到的紧固力,KN D — 螺栓公称螺纹直径,mmK 值表(参考)3. 紧固力P 一般在设计上选取螺栓屈服强度σs 的60~80%,安全系数约为以上。

4. 扭矩系数K 是由内外螺纹之间的摩擦系数和螺栓或螺母支撑面与被紧固零件与紧固件接触的承压面的摩擦系数综合而成。

它与紧固件的表面处理、强度、形位公差、螺纹精度、被紧固零件承压面粗糙度、刚度的许多因素有关,其中表面处理是一个关键的因素。

不同的表面处理,其扭矩系数相差很大,有时相差近一倍。

例如:同螺纹规格,同强度的螺纹副,表面处理为磷化时,扭矩系数约为~,而表面处理为发黑时,扭矩系数可达~。

5. 对于M10~M68的粗牙钢螺栓,当螺纹无润滑时,拧紧力矩粗略计算公式:0.2M PD =6.VDI 2230中的拧紧力矩计算方法22(0.160.58)2: :::::KmA M G K M G Km K D M F P d F P d D μμμμ=⋅+⋅⋅+式中:装配预紧力螺距外螺纹基本中径 螺栓螺纹摩擦系数螺栓头部下面的摩擦直径 螺栓头支承面摩擦系数()()0s 2s 23310 :/4 :=+/2 /6 :=0.50.7 :s s s s s s P A A A d d d d d d d H H σπσσσ=⨯=⨯=-⨯也可以由下表查出螺纹部分危险剖面的计算直径螺纹牙的公称工作高度~螺栓材料的屈服极限F M 计算公式为:p0.20=M F R A ν⋅⋅式中:ν:拧紧过程中屈服点应力的利用因数,一般ν= :屈服强度A 0:螺栓最小横截面积F M 和M A 可从第2部分附录C 中查得,并应根据现有条件使用螺纹摩擦系数的最小值。

拧紧力矩的计算方法

力矩是物体受力作用产生的旋转效果,它是力和力臂的乘积。

力臂是力的作用点到旋转轴的距离,而力则是作用在物体上的力。

拧紧力矩即为拧紧螺栓或螺母时所施加的力矩,它是一种旋转力矩。

在工程领域中,拧紧力矩的计算常常是为了确保螺栓或螺母可以承受预定的静载荷和动载荷。

对于螺栓和螺母的拧紧力矩计算,一般遵循以下步骤:

1.确定材料和尺寸:首先,需要确定螺栓或螺母的材料和尺寸。

这些参数将影响拧紧力矩的计算方法。

2.确定摩擦系数:摩擦系数是指螺栓和螺母之间的摩擦力。

摩擦系数一般通过实验来获得,可以参考相关标准。

3.确定预紧力:预紧力是指在拧紧过程中施加在螺栓或螺母上的初始力。

预紧力的大小取决于拧紧要求和设计要求。

4.计算所需力矩:

(1)计算轴向力:根据设计要求和预紧力,可以计算出轴向力。

轴向力是垂直于螺栓轴线的力。

(2)计算摩擦力矩:将摩擦系数乘以轴向力,得到摩擦力矩。

摩擦力矩是因为螺栓和螺母之间的摩擦力而引起的旋转力矩。

(3)计算拉伸力矩:拉伸力矩是由轴向力产生的旋转力矩。

拉伸力矩等于轴向力乘以力臂。

力臂是作用力与旋转轴之间的垂直距离。

(4)计算总拧紧力矩:总拧紧力矩等于摩擦力矩与拉伸力矩之和。

这个数值表示螺栓或螺母所受的总力矩。

螺丝拧紧扭矩计算1.螺丝拧紧的目的螺丝连接是工程中常见的连接方式,它利用螺纹的摩擦力来实现零件间的固定。

螺丝的拧紧需要适当的扭矩,以确保连接紧固度符合需求,同时也要避免过度拧紧造成的损坏。

2.影响螺丝拧紧扭矩的因素3.螺丝拧紧扭矩的计算方法常用的螺丝拧紧扭矩计算方法有两种:经验公式法和工程力学计算法。

-经验公式法:根据经验公式,根据螺纹直径和螺纹类型等参数,选择适当的公式计算螺丝拧紧扭矩。

例如,有些经验公式是通过螺丝拧紧力与扭矩之间的关系来得出的,通过测量或试验确定。

-工程力学计算法:根据力学原理和力的平衡关系,通过计算螺丝连接的受力情况来确定螺丝拧紧扭矩。

该方法需要考虑螺纹接触面的摩擦系数、螺纹的几何形状等因素。

实际应用中,一般会根据设计要求和相关标准选择适当的计算方法,或者参考各种手册和文献中给出的螺丝拧紧扭矩数值。

4.螺丝拧紧扭矩的控制为了确保螺丝拧紧扭矩的正确性和可靠性,需进行扭矩控制。

-扭力扳手:这是一种可调扭矩扳手,可以通过设置扭矩值来控制拧紧力。

它是常用的控制拧紧扭矩的工具,广泛应用于汽车、机械和航空等领域。

-校验设备:可以通过校验设备对扭矩进行实时监测和调整。

这些设备根据预设的扭矩值和实际测量进行比对,来调整扭矩的大小。

-标准和规范:不同的工程领域和不同的螺丝连接类型都有相应的标准和规范。

这些标准和规范中通常给出了螺丝拧紧扭矩的指导,可作为参考依据。

同时,需要注意的是,螺丝松动可能会因环境震动和负载变化等因素而引起。

因此,需要根据实际情况定期检查螺丝拧紧扭矩,并进行必要的修复和更换。

总而言之,螺丝拧紧扭矩的计算是确保螺丝连接可靠和安全的重要环节。

正确的螺丝拧紧扭矩需要考虑多种因素,并通过适当的工具和控制方法来实现。

这样可以有效地避免螺丝连接的松动或损坏,保障工程的质量和安全。

风电增速机专用锁紧盘产品介绍及参数风电增速机专用锁紧盘产品介绍我公司根据国家新能源产业规划要求,大力发展清洁能源发电设备的国内自主开发。

为风力发电增速机开发了专用锁紧盘,锁紧盘安装于齿轮箱输入轴套外圈上,通过其产生的抱紧力将处于齿轮箱输入轴轴套内部的主轴同齿轮箱空心轴套刚性地连结为一体。

该锁紧盘具有以下特点:1.满足风机运行在风向及风力的不可控制性、随机性、瞬时风速可达70m/s以上;机组运行在强阵风、湍流风、瞬时冲击载荷大等恶劣环境;以及强阵风、湍流风、瞬时冲击等对锁紧盘额定传递扭矩,轴向力的冲击。

传递扭矩大于其他设备用锁紧盘。

2.无故障安全使用寿命不低于20年。

3.安装拆卸10次仍满足设计要求。

我公司通过技术创新,在理论计算、有限元分析、材质选用及加工工艺等方面作了大量研发工作,制定了最优的设计、工艺方案和自主研发了该类锁紧盘静载能力校核装置。

通过对此类产品的超负荷动、静载试验,该产品已完全达到了设计要求,不但能满足超负荷的承载能力,而且在拆卸中自动松开。

成功解决了超负荷承载能力、安装和拆卸的三大难题。

风电增速机专用锁紧盘产品图形及参数:产品描述:胀紧联结套(简称胀套)的主要用途是实现机件(齿轮、飞机、皮带轮等)与轴的联结,用以传递负荷。

其负荷的传递是通过胀套中高强度拉力螺栓的作用,使内环与轴之间和外环与轮毂之间产生具大抱紧力;当承受负荷时,靠胀套与机件的结合压力及相伴产生的摩擦力传递扭矩、轴向力或两者的复合载荷。

胀紧联结是一种新型传动联结方式。

八十年代国际上先进工业国家、如德国、日本、美国等在重型载荷下的机械连接已广泛采用了这一新技术。

它于一般过盈连接、无键连接相比,胀套连接具有许多独特的优点:(1)制造和安装简单,安装胀套的轴和孔的加工不象过盈配合那样要求高精度的制造公差。

安装胀套也无须加热、冷却或加压设备,只须将螺栓按规定的递扭拧紧及可。

并且调整方便,可以将轮毂在轴上很方便的调整到所须位置。

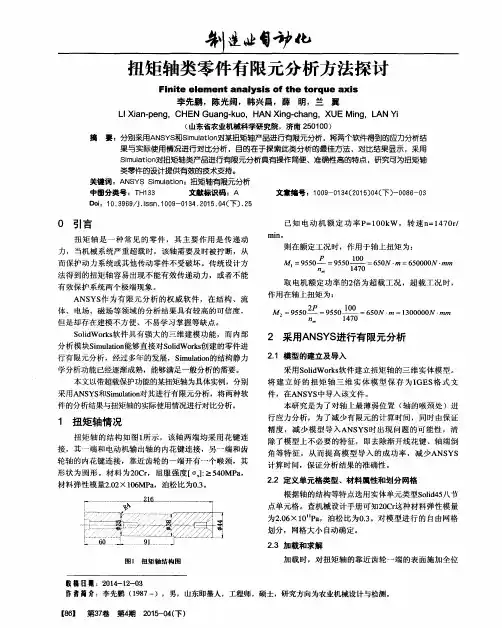

双锥锁紧盘传递扭矩分析佟占胜;周景龙;袁志刚【摘要】使用Hypermesh与Msc.marc联合仿真方法对型号SP2-560×940的双锥锁紧盘进行分析,得到锁紧盘应力和位移云图;并用位移加载方式对锁紧盘进行了有限元接触分析,模拟当轴毂存在间隙,锁紧盘传递最大扭矩时,其径向压力与位移数值解.计算了不同锥度角与锁紧盘外套轴向位移的关系,探讨了外圈直径对锁紧盘结构应力的影响.为双锥锁紧盘的设计计算提供了参考.【期刊名称】《重型机械》【年(卷),期】2014(000)002【总页数】5页(P76-80)【关键词】锁紧盘;锥度角;减速机;有限元分析【作者】佟占胜;周景龙;袁志刚【作者单位】中国重型机械研究院股份公司,陕西西安710032;中国重型机械有限公司,北京100036;首钢长白结晶器有限责任公司,河北秦皇岛066311【正文语种】中文【中图分类】TH1320 前言锁紧盘是一种轴和毂之间广泛采用的无键联接装置。

锁紧盘是由带有锥度角的外套与内套组成,通过螺栓从外部对轴套施加预紧力,内套被压缩,使工作机主轴与减速机输出轴紧密结合,通过过盈配合达到传递扭矩要求。

锁紧盘广泛应用于建材、风电及运输等行业。

在相同轴径条件下,较之键连接,采用锁紧盘连接方式能传递更大的扭矩。

锁紧盘连接易于检修,检修时只需卸下螺栓,内外套自然松开,工作机主轴与减速机输出轴间隙恢复,实现轻松分离。

1 锁紧盘设计流程锁紧盘有两种类型,单锥与双锥形式,双锥锁紧盘的结构如图1所示。

锁紧盘的选定方法、安装、防护与拆卸,按照JB/ZQ4194-2006执行。

值得注意的是锁紧盘锥度角设计,已知锥面传递扭矩计算公式为式中,P为工作压力;T·K为传递的最大扭矩值;dm为接触工作面直径;L为工作长度。

图1 双锥锁紧盘结构图Fig.1 Structure of double-taper lock disc应用式(1)设计锁紧盘应该注意两个问题,一是将T·K作为额定负荷最大转矩;二是注意摩擦系数μ与锥度角α的关系。

锁紧盘传递扭矩有限元分析计算作者:王颜辉郭强来源:《中国科技纵横》2013年第21期【摘要】锁紧盘是风力发电机传递扭矩的重要装置,其可靠性直接影响到风力发电机的正常工作,本文的创新点体现在通过利用有限元分析技术,弥补了传统计算公式的不足,计算得出了锁紧盘传递的极限扭矩和锁紧盘装置各零部件的应力分布状态,对实际生产具有重要的指导意义。

【关键词】锁紧盘有限元非线性分析1 引言锁紧盘是广泛用于风力发电机机组主轴与齿轮箱联结的装置。

它由高强度螺栓预紧时产生的轴向力,使内、外环之间的锥面间相互作用,从而产生径向力,抱紧行星架和主轴,从而传递扭矩。

锁紧盘的联接属于过盈连接,由于风电设备对锁紧盘传递扭矩要求严格,必须准确计算出锁紧盘的极限扭矩,才能保证锁紧盘设计的可靠性。

锁紧盘传递的最大扭矩传统计算方法有以下两种:(1)通过螺栓传递的轴向力计算锁紧盘传递扭矩,由于螺纹连接处与内、外环之间的摩擦系数不确定,各螺栓受力不均匀,计算结果准确性低,误差较大。

(2)根据实际过盈,减去各零件配合间隙计算传递扭矩,该方法忽略了外环变形,认为外环是刚体,计算结果存在误差。

本文的创新点在于,通过定义接触关系来建立锁紧盘各部件之间的位移协调变形关系,使得分析过程和实际情况相一致。

2 分析的前处理分析模型选取装配之后的锁紧盘作为研究对象,此时内、外环之间存在过盈,通过定义接触使得内、外环直接实现力的传递,进而对行星架,主轴产生正压力。

分析中接触类型选取带摩擦的接触,表1为前处理中定义的接触对。

表1前处理中的接触对边界条件的处理上,考虑到锁紧盘结构具有对称性,取1/4模型作为分析对象,对称面上施加对称约束,主轴内孔施加圆柱约束,径向存在位移。

接触分析属于非线性分析,为了使计算收敛,设置初始迭代步数为10,最大迭代步数为300。

3 分析的后处理计算完成通过迭代收敛曲线可见,经过多次迭代后非线性分析得到收敛。

图1为外环的等效应力图,从图中可知外环最大应力为845MPa,其余大部分锥面的等效应力约为600MPa。

拧紧⼒矩的计算⽅法拧紧⼒矩的计算⽅法1.螺栓和螺母组成的螺纹副在紧固时,紧固⼒是通过旋转螺母或螺栓(通常是螺母)⽽获得的,紧固⼒与旋转螺母所⽤的扭矩(拧紧扭矩)成正⽐,为了保证达到设计所需的紧固⼒,就要在⼯艺⽂件中规定拧紧扭矩,并在实际施⼯中贯彻实施。

2. 机械设计中拧紧扭矩计算⽅法 M = KPD 式中:M —拧紧扭矩,Nm K —扭矩系数P —设计期望达到的紧固⼒, KND —螺栓公称螺纹直径, mm代:也可以由下表查岀 d s :螺纹部分危险剖⾯的计算直径 d 3 =d i -H /6 H :螺纹⽛的公称⼯作⾼度0 ?:螺栓材料的屈服极限3. 紧固⼒P —般在设计上选取螺栓屈服强度(T s 的60?80%,安全系数约为 1.2以上。

4. 扭矩系数K 是由内外螺纹之间的摩擦系数和螺栓或螺母⽀撑⾯与被紧固零件与紧固件接触的承压⾯的摩擦系数综合⽽成。

它与紧固件的表⾯处理、强度、形位公差、螺纹精度、被紧固零件承压⾯粗糙度、刚度的许多因素有关,其中表⾯处理是⼀个关键的因素。

不同的表⾯处理,其扭矩系数相差很⼤,有时相差近⼀倍。

例如:同螺纹规格,同强度的螺纹副,表⾯处理为磷化时,扭矩系数约为0.13?0.18,⽽表⾯处理为发⿊时,扭矩系数可达 0.26?0.3。

5. 对于M10~M68的粗⽛钢螺栓,当螺纹⽆润滑时,拧紧⼒矩粗略计算公式:M =0.2 PD6. VDI 2230中的拧紧⼒矩计算⽅法 M A =F M (0.16 ⼙ +0.58 d 2 '甩 +P = A sA s =兀 Xd ;/4d s = (d 2+d 3 y 2 G 0 = (0.5?0.7 ¥ b s式中:F M :装配预紧⼒ d 2:外螺纹基本中径D Km :螺栓头部下⾯的摩擦直径P:螺距巴:螺栓螺纹摩擦系数⽐:螺栓头⽀承⾯摩擦系数10. 螺纹粘接剂(密封胶)拆卸⽅法⼀般情况下,⽤普通⽅法(如扳⼿、螺丝⼑)即可拆开。

当选⽤胶的强度过⾼时,⽤普通⽅法不能拆时,可采⽤局部加热法,将螺纹捏合处局部加F M 计算公式为:F M ⼆ V R p0.2 A o式中:V :拧紧过程中屈服点应⼒的利⽤因数,⼀般V =0.9R po.2 :屈服强度 A o :螺栓最⼩横截⾯积F M 和M A 可从第2部分附录C 中查得,并应根据现有条件使⽤螺纹摩擦系数的最⼩值。

风电增速机专用锁紧盘产品介绍及参数风电增速机专用锁紧盘产品介绍我公司根据国家新能源产业规划要求,大力发展清洁能源发电设备的国内自主开发。

为风力发电增速机开发了专用锁紧盘,锁紧盘安装于齿轮箱输入轴套外圈上,通过其产生的抱紧力将处于齿轮箱输入轴轴套内部的主轴同齿轮箱空心轴套刚性地连结为一体。

该锁紧盘具有以下特点:1.满足风机运行在风向及风力的不可控制性、随机性、瞬时风速可达70m/s以上;机组运行在强阵风、湍流风、瞬时冲击载荷大等恶劣环境;以及强阵风、湍流风、瞬时冲击等对锁紧盘额定传递扭矩,轴向力的冲击。

传递扭矩大于其他设备用锁紧盘。

2.无故障安全使用寿命不低于20年。

3.安装拆卸10次仍满足设计要求。

我公司通过技术创新,在理论计算、有限元分析、材质选用及加工工艺等方面作了大量研发工作,制定了最优的设计、工艺方案和自主研发了该类锁紧盘静载能力校核装置。

通过对此类产品的超负荷动、静载试验,该产品已完全达到了设计要求,不但能满足超负荷的承载能力,而且在拆卸中自动松开。

成功解决了超负荷承载能力、安装和拆卸的三大难题。

风电增速机专用锁紧盘产品图形及参数:产品描述:胀紧联结套(简称胀套)的主要用途是实现机件(齿轮、飞机、皮带轮等)与轴的联结,用以传递负荷。

其负荷的传递是通过胀套中高强度拉力螺栓的作用,使内环与轴之间和外环与轮毂之间产生具大抱紧力;当承受负荷时,靠胀套与机件的结合压力及相伴产生的摩擦力传递扭矩、轴向力或两者的复合载荷。

胀紧联结是一种新型传动联结方式。

八十年代国际上先进工业国家、如德国、日本、美国等在重型载荷下的机械连接已广泛采用了这一新技术。

它于一般过盈连接、无键连接相比,胀套连接具有许多独特的优点:(1)制造和安装简单,安装胀套的轴和孔的加工不象过盈配合那样要求高精度的制造公差。

安装胀套也无须加热、冷却或加压设备,只须将螺栓按规定的递扭拧紧及可。

并且调整方便,可以将轮毂在轴上很方便的调整到所须位置。

拧紧力矩的计算方法力矩是物体绕轴产生的旋转效果的物理量。

在力矩计算中,拧紧力矩是指施加在旋转装置上的力矩,用于将螺纹连接件或紧固件拉紧或拧紧。

拧紧力矩的准确计算对于确保连接件的安全和可靠非常重要。

下面将详细介绍拧紧力矩的计算方法。

一、基本概念1.螺距:螺纹的一圈所占的长度。

2.老化系数:由于紧固件在使用过程中会发生一定程度的变形和老化,因此需要考虑老化系数,通常取为0.9-1.0。

3.系数k:将螺母和螺栓摩擦系数、螺纹摩擦系数、松动系数等综合考虑后的修正系数,通常取0.13-0.284.一次紧固力矩:将连接件拧入初始接触时所施加的最小力矩,通常取设计力紧固力矩。

5.一次紧固法:是将螺纹连接件在一次拧紧中就拧紧到位。

6.预紧力:一次紧固力矩所产生的力矩。

7.一次调整紧固力矩:是将连接件拧入初始接触后,再逐次增加力矩使连接件达到设计要求的方法。

1.一次紧固法:一次紧固法是在将连接件安装到位之前,直接施加设计力紧固力矩。

计算方法如下:拧紧力矩=预紧力×螺距/(2π)在使用一次紧固法计算拧紧力矩时,需要考虑以下几个因素:(1)焊锡对拧紧力矩的影响:如果在连接件上有熔化焊锡时,需要根据焊锡的摩擦因数来修正拧紧力矩。

(2)锁紧涂层对拧紧力矩的影响:如果连接件上有涂有锁紧涂层,需要根据涂层的摩擦因数来修正拧紧力矩。

(3)摩擦因数的选择:根据连接件的材料和摩擦面的润滑状态,选择合适的摩擦因数。

(4)松动防止设计:根据连接件的应用和要求,选择适当的松动防止设计。

2.一次调整紧固法:一次调整紧固法是在将连接件拧入初始接触后,逐次增加力矩使连接件达到设计要求。

计算方法如下:拧紧力矩=预紧力×螺距/(2π)×老化系数×系数k在使用一次调整紧固法计算拧紧力矩时,需要考虑以下几个因素:(1)松动防止设计:根据连接件的应用和要求,选择适当的松动防止设计。

(2)螺纹连接件初始接触的力矩:根据连接件的尺寸和材料,选择合适的一次紧固力矩。

锁紧螺母拧紧力矩计算公式锁紧螺母拧紧力矩计算公式是用来计算在拧紧螺母时所需的力矩的公式。

在工程领域中,螺母的拧紧力矩是一个非常重要的参数,它直接影响着螺纹连接的紧固性能。

因此,了解并掌握拧紧力矩的计算方法对于工程设计和制造非常重要。

在进行螺母的拧紧时,需要施加一个力矩来使螺母与螺栓之间的摩擦力达到一定的程度,从而实现紧固的效果。

而这个力矩的大小是由多种因素决定的,包括螺纹的尺寸、材料的硬度、润滑情况等等。

因此,需要一个准确的计算公式来帮助工程师确定所需的拧紧力矩。

在工程实践中,通常使用的拧紧力矩计算公式是根据螺纹连接的工程标准和实验数据得出的。

一般来说,拧紧力矩的计算公式可以表示为:T = K F D。

其中,T表示拧紧力矩,单位为牛顿米(N·m);K为摩擦系数;F为施加在螺母上的力,单位为牛顿(N);D为螺纹直径,单位为米(m)。

摩擦系数K是一个非常重要的参数,它直接影响着拧紧力矩的大小。

一般来说,摩擦系数K的大小取决于连接材料的表面处理情况、润滑情况等因素。

在实际工程中,通常会根据实验数据或者标准规范来确定摩擦系数K的数值。

施加在螺母上的力F也是影响拧紧力矩的一个重要因素。

一般来说,施加在螺母上的力越大,拧紧力矩也会越大。

因此,在实际工程中,需要根据设计要求和实际情况来确定施加在螺母上的力的大小。

螺纹直径D是另一个影响拧紧力矩的重要因素。

一般来说,螺纹直径越大,拧紧力矩也会越大。

因此,在设计和制造过程中,需要根据螺纹连接的具体要求来确定螺纹直径的大小。

除了上述的计算公式之外,还有一些其他的计算方法和公式可以用来计算拧紧力矩。

例如,根据螺纹连接的标准和规范,可以使用标准表格或者计算软件来确定拧紧力矩的大小。

另外,还有一些经验公式和经验数据可以用来估算拧紧力矩的大小。

总的来说,锁紧螺母拧紧力矩计算公式是一个非常重要的工程参数,它直接影响着螺纹连接的紧固性能。

在工程设计和制造过程中,需要根据实际情况和设计要求来确定拧紧力矩的大小,从而保证螺纹连接的可靠性和安全性。

拧紧力矩的计算方法Company Document number:WTUT-WT88Y-W8BBGB-BWYTT-19998拧紧力矩的计算方法1. 螺栓和螺母组成的螺纹副在紧固时,紧固力是通过旋转螺母或螺栓(通常是螺母)而获得的,紧固力与旋转螺母所用的扭矩(拧紧扭矩)成正比,为了保证达到设计所需的紧固力,就要在工艺文件中规定拧紧扭矩,并在实际施工中贯彻实施。

2. 机械设计中拧紧扭矩计算方法 M = KPD 式中: M — 拧紧扭矩,Nm K — 扭矩系数P — 设计期望达到的紧固力,KN D — 螺栓公称螺纹直径,mm K 值表(参考)As 表(参考)3. 紧固力P 一般在设计上选取螺栓屈服强度σs 的60~80%,安全系数约为以上。

4. 扭矩系数K 是由内外螺纹之间的摩擦系数和螺栓或螺母支撑面与被紧固零件与紧固件接触的承压面的摩擦系数综合而成。

它与紧固件的表面处理、强度、形位公差、螺纹精度、被紧固零件承压面粗糙度、刚度的许多因素有关,其中表面处理是一个关键的因素。

不同的表面处理,其扭矩系数相差很大,有时相差近一倍。

例如:同螺纹规()()0s 2s 23310 :/4 :=+/2 /6 :=0.50.7 :s s s s s s P A A A d d d d d d d H H σπσσσ=⨯=⨯=-⨯也可以由下表查出螺纹部分危险剖面的计算直径螺纹牙的公称工作高度~螺栓材料的屈服极限格,同强度的螺纹副,表面处理为磷化时,扭矩系数约为~,而表面处理为发黑时,扭矩系数可达~。

5. 对于M10~M68的粗牙钢螺栓,当螺纹无润滑时,拧紧力矩粗略计算公式:6.VDI 2230中的拧紧力矩计算方法F M计算公式为:式中:ν:拧紧过程中屈服点应力的利用因数,一般ν=:屈服强度A0:螺栓最小横截面积F M和M A可从第2部分附录C中查得,并应根据现有条件使用螺纹摩擦系数的最小值。

使用表A1~A4时,如果紧固技术/紧固工具中有较大的波动,可以适当减少所要求的紧固力矩(计算值>±5%),以避免应力过大。

拧紧力矩系数1. 什么是拧紧力矩系数拧紧力矩系数是机械设计中常用的一个参数,用来描述螺栓或螺母的拧紧效果。

它是指在给定的拧紧力矩下,产生的预紧力与所期望的预紧力之间的比值。

螺栓或螺母的拧紧力矩系数直接影响到连接件的可靠性和安全性。

如果拧紧力矩系数不合适,可能会导致连接件松动或失效,进而引发设备故障或事故。

因此,在机械设计中正确选择和计算拧紧力矩系数至关重要。

2. 拧紧力矩系数的计算方法拧紧力矩系数的计算通常需要考虑以下几个方面:2.1 材料和润滑条件连接件的材料和润滑条件会影响拧紧力矩系数的选择和计算。

一般来说,不同材料和润滑条件下的摩擦系数是不同的,因此需要根据具体情况进行调整。

2.2 预紧力拧紧力矩系数的计算还需要考虑连接件的预紧力。

预紧力是连接件所需的初始紧固力,可以通过测力计等工具进行实际测量或根据设计要求进行估算。

2.3 系数计算公式在实际计算中,可以使用下面的公式来计算拧紧力矩系数:拧紧力矩系数 = 预紧力 / 所期望的预紧力其中,预紧力可以通过拧紧力矩乘以拧紧角度来计算,即:预紧力 = 拧紧力矩 * 拧紧角度拧紧角度可以通过拧紧过程中螺栓或螺母转动的角度来测量。

3. 拧紧力矩系数的影响因素拧紧力矩系数的大小受多种因素的影响,包括以下几个方面:3.1 摩擦系数摩擦系数是影响拧紧力矩系数最重要的因素之一。

摩擦系数反映了连接件在拧紧过程中的摩擦阻力大小,不同材料和润滑条件的连接件摩擦系数是不同的。

3.2 材料性质连接件的材料性质也会对拧紧力矩系数产生影响。

材料的硬度、表面粗糙度和弹性模量等因素都会影响连接件的变形和摩擦特性,从而影响拧紧力矩系数的大小。

3.3 连接件参数连接件的参数,如螺栓直径、螺纹间距等,也会对拧紧力矩系数产生影响。

一般来说,螺栓直径越大,螺纹间距越小,拧紧力矩系数越小。

4. 拧紧力矩系数的应用拧紧力矩系数在机械设计和装配中有着广泛的应用,主要包括以下几个方面:4.1 连接件设计在连接件的设计过程中,需要根据预期的预紧力和材料条件来选择合适的拧紧力矩系数。

锁紧盘传递扭矩有限元分析计算【摘要】锁紧盘是风力发电机传递扭矩的重要装置,其可靠性直接影响到风力发电机的正常工作,本文的创新点体现在通过利用有限元分析技术,弥补了传统计算公式的不足,计算得出了锁紧盘传递的极限扭矩和锁紧盘装置各零部件的应力分布状态,对实际生产具有重要的指导意义。

【关键词】锁紧盘有限元非线性分析1 引言锁紧盘是广泛用于风力发电机机组主轴与齿轮箱联结的装置。

它由高强度螺栓预紧时产生的轴向力,使内、外环之间的锥面间相互作用,从而产生径向力,抱紧行星架和主轴,从而传递扭矩。

锁紧盘的联接属于过盈连接,由于风电设备对锁紧盘传递扭矩要求严格,必须准确计算出锁紧盘的极限扭矩,才能保证锁紧盘设计的可靠性。

锁紧盘传递的最大扭矩传统计算方法有以下两种:(1)通过螺栓传递的轴向力计算锁紧盘传递扭矩,由于螺纹连接处与内、外环之间的摩擦系数不确定,各螺栓受力不均匀,计算结果准确性低,误差较大。

(2)根据实际过盈,减去各零件配合间隙计算传递扭矩,该方法忽略了外环变形,认为外环是刚体,计算结果存在误差。

本文的创新点在于,通过定义接触关系来建立锁紧盘各部件之间的位移协调变形关系,使得分析过程和实际情况相一致。

2 分析的前处理分析模型选取装配之后的锁紧盘作为研究对象,此时内、外环之间存在过盈,通过定义接触使得内、外环直接实现力的传递,进而对行星架,主轴产生正压力。

分析中接触类型选取带摩擦的接触,表1为前处理中定义的接触对。

表1前处理中的接触对边界条件的处理上,考虑到锁紧盘结构具有对称性,取1/4模型作为分析对象,对称面上施加对称约束,主轴内孔施加圆柱约束,径向存在位移。

接触分析属于非线性分析,为了使计算收敛,设置初始迭代步数为10,最大迭代步数为300。

3 分析的后处理计算完成通过迭代收敛曲线可见,经过多次迭代后非线性分析得到收敛。

图1为外环的等效应力图,从图中可知外环最大应力为845MPa,其余大部分锥面的等效应力约为600MPa。

锁紧螺母紧固扭矩计算公式引言。

在工程和制造业中,螺母的紧固是非常重要的。

正确的紧固螺母可以保证机器和设备的稳定性和安全性。

而锁紧螺母紧固扭矩计算公式则是确定螺母紧固力的关键。

本文将介绍锁紧螺母紧固扭矩计算公式的相关知识和计算方法。

锁紧螺母紧固扭矩计算公式的重要性。

在工程和制造业中,螺母的紧固力是非常重要的。

过松或过紧的螺母都会导致设备的故障和损坏。

因此,确定正确的紧固扭矩是至关重要的。

锁紧螺母紧固扭矩计算公式可以帮助工程师和技术人员确定正确的紧固力,从而保证设备和机器的正常运行。

锁紧螺母紧固扭矩计算公式的相关知识。

锁紧螺母紧固扭矩计算公式是根据螺纹连接的力学原理和材料力学性质来确定的。

在实际应用中,通常使用下面的公式来计算锁紧螺母的紧固扭矩:T = K × F × D。

其中,T为紧固扭矩,K为摩擦系数,F为预紧力,D为螺纹直径。

摩擦系数K是指螺纹和螺母之间的摩擦系数,一般取0.15~0.2。

预紧力F是指在螺母紧固之前所施加的力,通常由设备制造商或标准规定。

螺纹直径D是指螺纹直径的实际尺寸。

锁紧螺母紧固扭矩计算公式的计算方法。

在实际应用中,根据锁紧螺母紧固扭矩计算公式,可以按照以下步骤进行计算:1. 确定摩擦系数K。

根据实际情况和经验确定摩擦系数K的数值。

2. 确定预紧力F。

根据设备制造商提供的数据或相关标准确定预紧力F的数值。

3. 确定螺纹直径D。

测量螺纹直径的实际尺寸,确定螺纹直径D的数值。

4. 根据公式T = K × F × D计算紧固扭矩T的数值。

5. 根据计算结果确定使用的扭矩工具和扭矩值,进行螺母的紧固。

总结。

锁紧螺母紧固扭矩计算公式是确定螺母紧固力的重要工具。

正确的紧固扭矩可以保证设备和机器的稳定性和安全性。

在实际应用中,根据摩擦系数、预紧力和螺纹直径,可以通过简单的计算得出正确的紧固扭矩值。

因此,工程师和技术人员在实际工作中需要熟练掌握锁紧螺母紧固扭矩计算公式的相关知识和计算方法,以保证设备和机器的正常运行。

螺栓的锁紧力矩研究和计算方法●返回上层3)G是55度非密封管螺纹,属惠氏螺纹家族。

标记为G代表圆柱螺纹。

国标查阅GB/T7307-2001。

UNF是United Fine Thread,即英制细牙螺纹。

UNC:统一粗牙螺纹螺纹联接的拧紧力矩计算M t=K×P0×d×10-3 N.mK:拧紧力系数d:螺纹公称直径P0:预紧力P0=σ0×A s A s也可由下面表查出A s=π×d s2/4 d s:螺纹部分危险剖面的计算直径d s=(d2+d3)/2 d3= d1-H/6 H:螺纹牙的公称工作高度σ0=(0.5~0.7)σs σs――――螺栓材料的屈服极限N/mm2(与强度等级相关,材质决定)K值查表:(K值计算公式略)K值摩擦表面状况有润滑无润滑精加工表面0.10 0.12一般加工表面0.13~0.15 0.18~0.21表面氧化0.20 0.24镀锌0.18 0.22干燥的粗加工表面0.26~0.3σs查表:螺纹性能等级3.64.64.85.65.86.88.89.810.912.9σs 或σ0.2N/mm21824323448647291080As查表:螺纹公称直径d/mm33.545678112141618222242733336公称应力截面积As/mm25.036.788.7814.220.128.936.65884.311515719224533353459561694817通过计算得到螺栓联接拧紧力矩如下表所示:钢结构连接用螺栓性能等级分3.6、4.6、4.8、5.6、6.8、8.8、9.8、10.9、12.9等10余个等级,其中8.8级及以上螺栓材质为低碳合金钢或中碳钢并经热处理(淬火、回火),通称为高强度螺栓,其余通称为普通螺栓。

螺栓性能等级标号有两部分数字组成,分别表示螺栓材料的公称抗拉强度值和屈强比值。

例如,性能等级4.6级的螺栓,其含义是:1、螺栓材质公称抗拉强度达400MPa级;2、螺栓材质的屈强比值为0.6;3、螺栓材质的公称屈服强度达400×0.6=240MPa级性能等级10.9级高强度螺栓,其材料经过热处理后,能达到1、螺栓材质公称抗拉强度达1000MPa级;2、螺栓材质的屈强比值为0.9;3、螺栓材质的公称屈服强度达1000×0.9=900MPa级螺栓性能等级的含义是国际通用的标准,相同性能等级的螺栓,不管其材料和产地的区别,其性能是相同的,设计上只选用性能等级即可表面被氧化(无润滑)的螺纹联接的拧紧力矩值(单位:N.m)表面被氧化(有润滑)的螺纹联接的拧紧力矩值(单位:N.m)镀锌(无润滑)的螺纹联接的拧紧力矩值(单位:N.m)镀锌(有润滑)的螺纹联接的拧紧力矩值(单位:N.m)干燥的粗加工表面的螺纹联接的拧紧力矩值(单位:N.m)精加工表面(无润滑)的螺纹联接的拧紧力矩值(单位:N.m)精加工表面(有润滑)的螺纹联接的拧紧力矩值(单位:N.m)一般表面(无润滑)的螺纹联接的拧紧力矩值(单位:N.m)一般表面(有润滑) 的螺纹联接的拧紧力矩值(单位:N.m)紧固件生产中应用的相关计算的公式一、60°牙型的外螺纹中径计算及公差(国标GB 197/196)a. 中径基本尺寸计算: 螺纹中径的基本尺寸=螺纹大径-螺距×系数值公式表示:d/D-P×0.6495例:外螺纹M8螺纹中径的计算8-1.25×0.6495=8-0.8119≈7.188b.常用的6h外螺纹中径公差(以螺距为基准) 上限值为”0”下限值为P0.8-0.095 P1.00-0.112 P1.25-0.118 P1.5-0.132 P1.75-0.150 P2.0-0.16 P2.5-0.17 上限计算公式即基本尺寸,下限值计算公式d2-hes-Td2即中径基本尺寸-偏差-公差M8的6h级中径公差值:上限值7.188 下限值:7.188-0.118=7.07C常用的6g级外螺纹中径基本偏差: (以螺距为基准) P 0.80-0.024 P 1.00-0.026 P1.25-0.028 P1.5-0.032 P1.75-0.034 P2-0.038 P2.5-0.042 上限值计算公式d2-ges即基本尺寸-偏差下限值计算公式d2-ges-Td2即基本尺寸-偏差-公差例M8的6g级中径公差值:上限值7.188-0.028=7.16 下限值:7.188-0.028-0.118=7.042注:①以上的螺纹公差是以粗牙为准,对细牙的螺纹公差相应有些变化,但均只是公差变大,所以按此控制不会越出规范界限,故在上述中未一一标出.②螺纹的光杆坯径尺寸在生产实际中根据设计要求的精度和螺纹加工设备的挤压力的不同而相应比设计螺纹中径尺寸加大0.04—0.08之间,为螺纹光杆坯径值,例我们公司的M8外螺纹6g级的螺纹光杆坯径实在7.08—7.13即在此范围.③考虑到生产过程的需要外螺纹在实际生产的未进行热处理和表面处理的中径控制下限应尽量保持在6h级为准二、60°内螺纹中径计算及公差(GB 197 /196)a. 6H级螺纹中径公差(以螺距为基准) 上限值: P0.8+0.125 P1.00+0.150 P1.25+0.16 P1.5+0.180 P1.25+0.00 P2.0+0.212 P2.5+0.224 下限值为”0”, 上限值计算公式2+TD2即基本尺寸+公差例M8-6H内螺纹中径为:7.188+0.160=7.348 上限值:7.188为下限值b. 内螺纹的中径基本尺寸计算公式与外螺纹相同即D2=D-P×0.6495即内螺纹中径螺纹大径-螺距×系数值c. 6G级螺纹中径基本偏差E1(以螺距为基准) P0.8+0.024 P1.00+0.026 P1.25+0.028 P1.5+0.032 P1.75+0.034 P1.00+0.026 P2.5+0.042 例:M8 6G级内螺纹中径上限值:7.188+0.026+0.16=7.374 下限值:7.188+0.026=7.214 上限值公式2+GE1+TD2即中径基本尺寸+偏差+公差下限值公式2+GE1即中径尺寸+偏差三、外螺纹大径的计算及公差(GB 197/196)a. 外螺纹的6h大径上限值即螺纹直径值例M8为φ8.00上限值公差为”0”b. 外螺纹的6h级大径下限值公差(以螺距为基准) P0.8-0.15 P1.00-0.18 P1.25-0.212 P1.5-0.236 P1.75-0.265 P2.0-0.28 P2.5-0.335 大径下限计算公式:d-Td 即螺纹大径基本尺寸-公差例:M8外螺纹6h大径尺寸:上限为φ8,下限为φ8-0.212=φ7.788c. 外螺纹6g级大径的计算与公差6g级外螺纹的基准偏差(以螺距为基准) P0.8-0.024 P1.00-0.026 P1.25-0.028 P1.5-0.032 P1.25-0.024 P1.75 –0.034 P2.0-0.038 P2.5-0.042 上限计算公式d-ges 即螺纹大径基本尺寸-基准偏差下限计算公式d-ges-Td 即螺纹大径基本尺寸-基准偏差-公差例: M8 外螺纹6g级大径上限值φ8-0.028=φ7.972 下限值φ8-0.028-0.212=φ7.76注:①螺纹的大径是由螺纹光杆坯径及搓丝板/滚丝轮的牙型磨损程度来决定的,而且其数值在同样毛坯及螺纹加工工具的基础上与螺纹中径成反比出现即中径小则大径大,反之中径大则大径小.②对需进行热处理和表面处理等加工的零件,考虑到加工过程的关系实际生产时应将螺纹大径控制在6h级的下限值加0.04mm以上,如M8的外螺纹在搓(滚)丝的大径应保证在φ7.83以上和7.95以下为宜.四、内螺纹小径的计算与公差a. 内螺纹小径的基本尺寸计算(D1) 螺纹小径基本尺寸=内螺纹基本尺寸-螺距×系数例:内螺纹M8的小径基本尺寸8-1.25×1.0825=6.646875≈6.647b. 内螺纹6H级的小径公差(以螺距为基准)及小径值计算P0.8 +0. 2 P1.0 +0. 236 P1.25 +0.265 P1.5 +0.3 P1.75 +0.335 P2.0 +0.375 P2.5 +0.48 内螺纹6H级的下限偏差公式D1+HE1即内螺纹小径基本尺寸+偏差注:6H级的下偏值为“0”内螺纹6H级的上限值计算公式=D1+HE1+TD1即内螺纹小径基本尺寸+偏差+公差例:6H级M8内螺纹小径的上限值 6.647+0=6.647 6H级M8内螺纹小径的下限值 6.647+0+0.265=6.912c. 内螺纹6G级的小径基本偏差(以螺距为基准)及小径值计算P0.8 +0.024 P1.0 +0.026 P1.25 +0.028 P1.5 +0.032 P1.75 +0.034 P2.0 +0.038 P2.5 +0.042 内螺纹6G级的小径下限值公式=D1+GE1即内螺纹基本尺寸+偏差例: 6G级M8内螺纹小径的下限值6.647+0.028=6.675 6G级M8内螺纹小径的上限值公式D1+GE1+TD1即内螺纹基本尺寸+偏差+公差例: 6G级M8内螺纹小径的上限值是6.647+0.028+0.265=6.94 注:①内螺纹的牙高直接关系到内螺纹的承载力矩的大小,故在毛坯生产中应尽量在其6H级上限值以内②在内螺纹的加工过程中,内螺纹小径越小会给加工具——丝锥的使用效益有所影响.从使用的角度讲是小径越小越好,但综合考虑时一般采用小径的在中限至上限值之间,如果是铸铁或铝件时应采用小径的下限值至中限值之间③内螺纹6G级的小径在毛坯生产中可按6H级执行,其精度等级主要考虑螺纹中径的镀层,故只在螺纹加工时考虑丝锥的中径尺寸而不必考虑光孔的小径。

拧紧力矩的计算方法精选文档TTMS system office room 【TTMS16H-TTMS2A-TTMS8Q8-拧紧力矩的计算方法1. 螺栓和螺母组成的螺纹副在紧固时,紧固力是通过旋转螺母或螺栓(通常是螺母)而获得的,紧固力与旋转螺母所用的扭矩(拧紧扭矩)成正比,为了保证达到设计所需的紧固力,就要在工艺文件中规定拧紧扭矩,并在实际施工中贯彻实施。

2. 机械设计中拧紧扭矩计算方法 M = KPD 式中: M — 拧紧扭矩,Nm K — 扭矩系数P — 设计期望达到的紧固力,KN D — 螺栓公称螺纹直径,mm3. 紧固力P 一般在设计上选取螺栓屈服强度σs 的60~80%,安全系数约为以上。

4. 扭矩系数K 是由内外螺纹之间的摩擦系数和螺栓或螺母支撑面与被紧固零件与紧固件接触的承压面的摩擦系数综合而成。

它与紧固件的表面处理、强度、形位公差、螺纹精度、被紧固零件承压面粗糙度、刚度的许多因素有关,其中表面处理是一个关键的因素。

不同的表面处理,其扭矩系数相差很大,有时相差近一倍。

例如:同螺纹规格,同强度的螺纹副,表面处理为磷化时,扭矩系数约为~,而表面处理为发黑时,扭矩系数可达~。

5. 对于M10~M68的粗牙钢螺栓,当螺纹无润滑时,拧紧力矩粗略计算公式: 0.2M PD =6.VDI 2230中的拧紧力矩计算方法22(0.160.58)2: :::::KmA M G K M G Km K D M F P d F P d D μμμμ=⋅+⋅⋅+式中:装配预紧力螺距外螺纹基本中径 螺栓螺纹摩擦系数螺栓头部下面的摩擦直径 螺栓头支承面摩擦系数()()0s 2s 23310 :/4 :=+/2 /6 :=0.50.7 :s s s s s s P A A A d d d d d d d H H σπσσσ=⨯=⨯=-⨯也可以由下表查出螺纹部分危险剖面的计算直径螺纹牙的公称工作高度~螺栓材料的屈服极限F M 计算公式为:p0.20=M F R A ν⋅⋅式中:ν:拧紧过程中屈服点应力的利用因数,一般ν= :屈服强度A 0:螺栓最小横截面积F M 和M A 可从第2部分附录C 中查得,并应根据现有条件使用螺纹摩擦系数的最小值。

锁紧盘传递扭矩有限元分析计算

【摘要】锁紧盘是风力发电机传递扭矩的重要装置,其可靠性直接影响到风力发电机的正常工作,本文的创新点体现在通过利用有限元分析技术,弥补了传统计算公式的不足,计算得出了锁紧盘传递的极限扭矩和锁紧盘装置各零部件的应力分布状态,对实际生产具有重要的指导意义。

【关键词】锁紧盘有限元非线性分析

1 引言

锁紧盘是广泛用于风力发电机机组主轴与齿轮箱联结的装置。

它由高强度螺栓预紧时产生的轴向力,使内、外环之间的锥面间相互作用,从而产生径向力,抱紧行星架和主轴,从而传递扭矩。

锁紧盘的联接属于过盈连接,由于风电设备对锁紧盘传递扭矩要求严格,必须准确计算出锁紧盘的极限扭矩,才能保证锁紧盘设计的可靠性。

锁紧盘传递的最大扭矩传统计算方法有以下两种:

(1)通过螺栓传递的轴向力计算锁紧盘传递扭矩,由于螺纹连接处与内、外环之间的摩擦系数不确定,各螺栓受力不均匀,计算结果准确性低,误差较大。

(2)根据实际过盈,减去各零件配合间隙计算传递扭矩,该方法忽略了外环变形,认为外环是刚体,计算结果存在误差。

本文的创新点在于,通过定义接触关系来建立锁紧盘各部件之间的位移协调变形关系,使得分析过程和实际情况相一致。

2 分析的前处理

分析模型选取装配之后的锁紧盘作为研究对象,此时内、外环之间存在过盈,通过定义接触使得内、外环直接实现力的传递,进而对行星架,主轴产生正压力。

分析中接触类型选取带摩擦的接触,表1为前处理中定义的接触对。

表1前处理中的接触对边界条件的处理上,考虑到锁紧盘结构具有对称性,取1/4模型作为分析对象,对称面上施加对称约束,主轴内孔施加圆柱约束,径向存在位移。

接触分析属于非线性分析,为了使计算收敛,设置初始迭代步数为10,最大迭代步数为300。

3 分析的后处理

计算完成通过迭代收敛曲线可见,经过多次迭代后非线性分析得到收敛。

图1为外环的等效应力图,从图中可知外环最大应力为845MPa,其余大部分锥面的等效应力约为600MPa。

图2为外环的变形,通过计算可知外环在装配完成后发生了膨胀,据现场实际测量锁紧盘变形趋势和计算相吻合。

图3为行星架的等效应力,由图可见行星架锁紧盘锁紧状态最大应力为317MPa,行星架材料QT600屈服极限400MPa,可知行星架能满足强度要求。

图4为主轴接触应力,可知锁紧盘对主轴产生最大接触应力245MPa,从计算结果可以看出锁紧盘对主轴产生的接触应力并非是均匀分布的,锁紧盘传递扭矩计算需要得出分布在主轴上的平均接触应力,因此需从Workbench中提取出各单元接触应力大小和各单元面积,从而求得平均接触应力。

4 结语

(1)通过对锁紧盘的有限元分析,可以得出锁紧盘各部件的受力状况,找出各零部件的薄弱环节,在生产加工过程中通过一些方法减少该处的应力分布,比如通过适当的对锁紧盘内、外环根部出的修形。

(2)通过该方法计算得出的锁紧盘扭矩准确性高,能满足风力发电机组的要求。

(3)通过计算可知锁紧盘能否达到扭矩和内、外环之间的摩擦系数有关,因此内、外环之间利用良好的润滑剂可以很好的提高锁紧盘的工作效率。

(4)通过观察主轴上的应力分布云图可知,锁紧盘对主轴的接触应力并非均匀的分布在主轴各处,而传统的计算公式认为主轴上的接触应力是相等的,这样必然会造成计算上的误差。

参考文献:

[1]徐德民.惩罚函数法在接触分析中的应用[J].中华钢结构,2007,08:12-15.

[2]David Rhodes.Do FEA Tools Give The Same Answers[M].United States of America,2011:200-230.

[3]李新华,张小明,陈金亮.基于ANSYS的矿用提升机卷筒应力分析[J].煤矿机械,2011,20(1):1-2.。