塞规设计计算

- 格式:doc

- 大小:24.00 KB

- 文档页数:1

二楼所说的不是完全正确,你说的是塞规的基本尺寸,做塞规时也要有公差的。

根据楼主所说,内孔是φ70(公差是+0.03/0)可知该孔为7级精度。

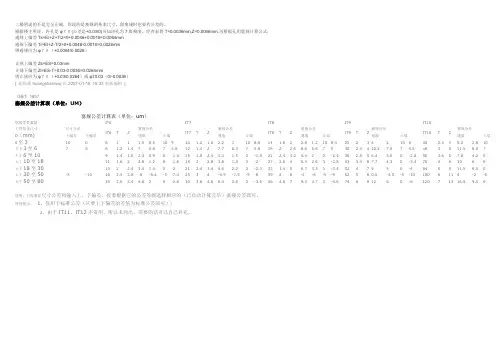

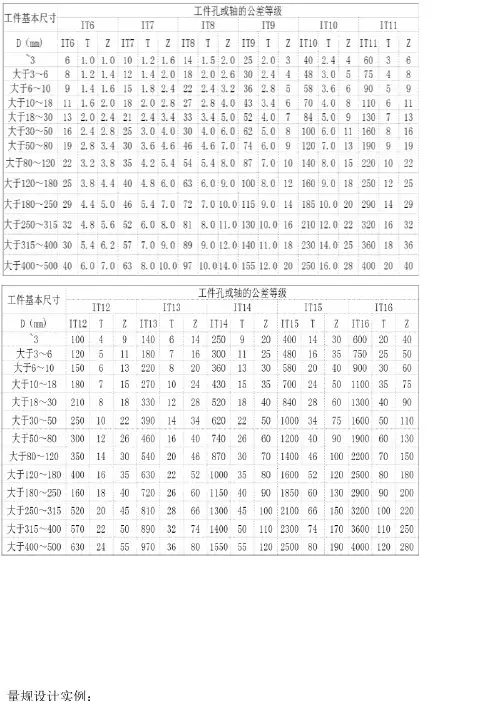

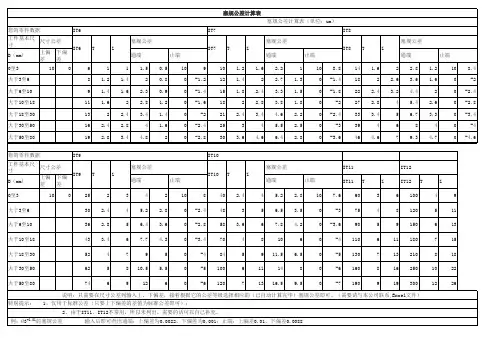

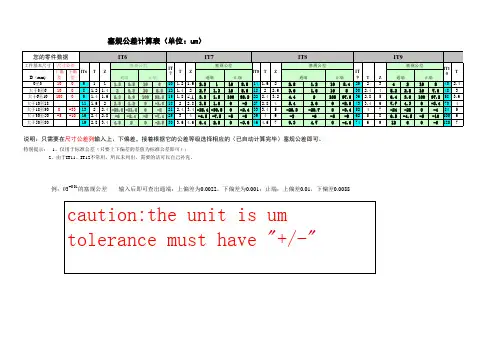

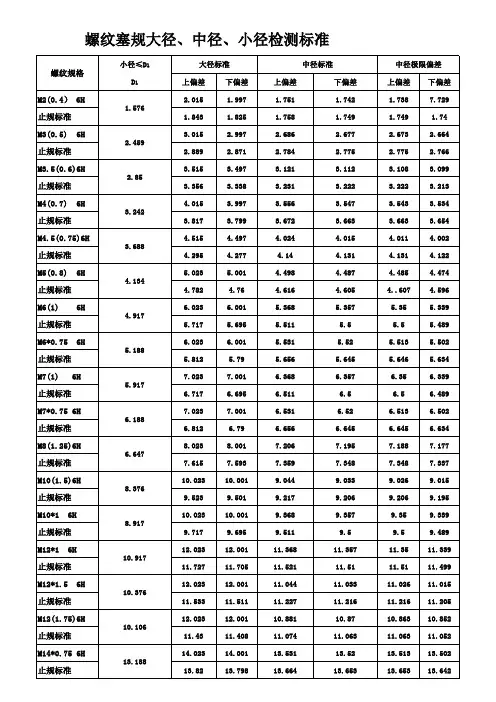

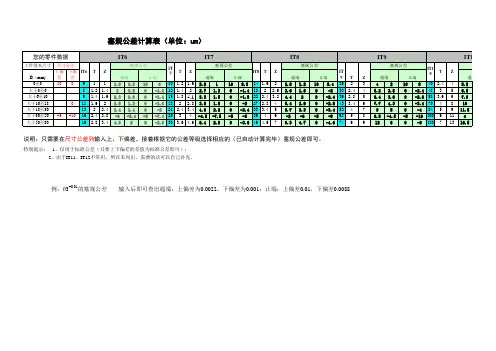

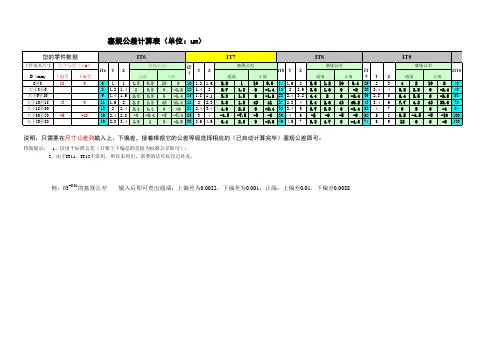

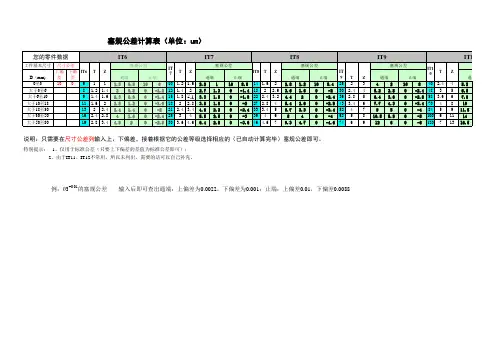

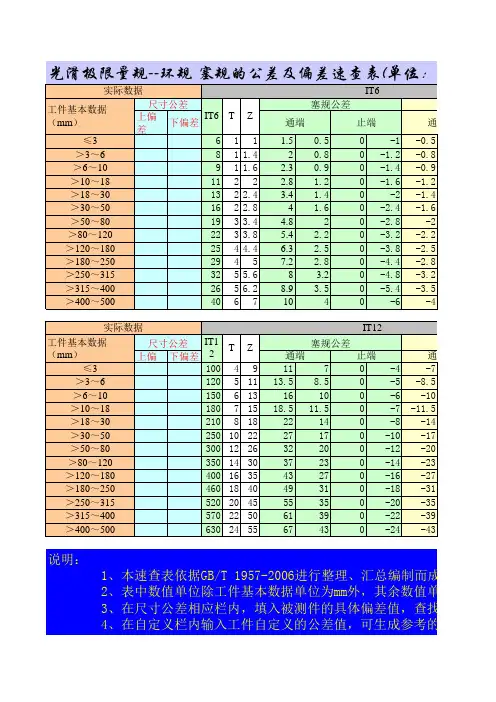

经查表得T=0.0036mm,Z=0.0046mm.再根据孔用量规计算公式:通规上偏差Ts=EI+Z+T/2=0+0.0046+0.0018=0.0064mm通规下偏差Ti=EI+Z-T/2=0+0.0046-0.0018=0.0028mm则通规应为φ70(+0.0064/0.0028)止规上偏差Zs=ES=0.03mm止规下偏差Zi=ES-T=0.03-0.0036=0.0264mm则止规应为φ70(+0.03/0.0264)或φ70.03(0/-0.0036)[ 此贴被huangshanwwj在2007-01-18 16:33重新编辑]GB/T 1957塞规公差计算表(单位:UM)塞规公差计算表(单位:um)您的零件数据IT6 IT7 IT8 IT9 IT10工件基本尺寸尺寸公差IT6 T Z 塞规公差IT7 T Z塞规公差IT8 T Z塞规公差IT9 T Z塞规公差IT10 T Z塞规公差D(mm)上偏差下偏差通端止端通端止端通端止端通端止端通端止端0至310 0 6 1 1 1.5 0.5 10 9 10 1.2 1.6 2.2 1 10 8.8 14 1.6 2 2.8 1.2 10 8.4 25 2 3 4 2 10 8 40 2.4 4 5.2 2.8 10大于3至67 5 8 1.2 1.4 7 5.8 7 5.8 12 1.4 2 7.7 6.3 7 5.6 18 2 2.6 8.6 6.6 7 5 30 2.4 4 10.2 7.8 7 4.6 48 3 5 11.5 8.5 7大于6至109 1.4 1.6 2.3 0.9 0 -1.4 15 1.8 2.4 3.3 1.5 0 -1.8 22 2.4 3.2 4.4 2 0 -2.4 36 2.8 5 6.4 3.6 0 -2.8 58 3.6 6 7.8 4.2 0 3大于10至1811 1.6 2 2.8 1.2 0 -1.6 18 2 2.8 3.8 1.8 0 -2 27 2.8 4 5.4 2.6 0 -2.8 43 3.4 6 7.7 4.3 0 -3.4 70 4 8 10 6 0 4大于18至3013 2 2.4 3.4 1.4 0 -2 21 2.4 3.4 4.6 2.2 0 -2.4 33 3.4 5 6.7 3.3 0 -3.4 52 4 7 9 5 0 -4 84 5 9 11.5 6.5 0 5大于30至50-5 -10 16 2.4 2.8 -6 -8.4 -5 -7.4 25 3 4 -4.5 -7.5 -5 -8 39 4 6 -2 -6 -5 -9 62 5 8 0.5 -4.5 -5 -10 100 6 11 4 -2 -5 1大于50至8019 2.8 3.4 4.8 2 0 -2.8 30 3.6 4.6 6.4 2.8 0 -3.6 46 4.6 7 9.3 4.7 0 -4.6 74 6 9 12 6 0 -6 120 7 13 16.5 9.5 0 7说明:只需要在尺寸公差列输入上、下偏差,接着根据它的公差等级选择相应的(已自动计算完毕)塞规公差即可。

量规设计实例:

量规设计实例:

例1:设计检验Ф30+0.033/-0.00的孔用量规

一、根据被检工件的基本尺寸和公差等级,由表中可

查出相应量规的T值和Z值,公差等级为8级,与其相对应量规的Z值为0.005mm,T值为0.0034mm

二、根据量规公差带图,计算出量规的最大、最小以

及磨损尺寸(磨损尺寸略)

1.通规的计算

Tmax=MMS+Z+T/2

=D+EI+Z+T/2

=30+0+0.005+0.0034/2

=30.0067

Tmin=MMS+Z-T/2

=30.0033

由上式可知:孔用量规通规的公式为

2.止规的计算

Zmax=LMS

=D+ES

=30+0.033

=30.033

Zmin=LMS-T

=30.0296

由上式可知:孔用量规止规的公式为

例2:设计检验Ф30-0.020/-0.041的轴用量规

轴用通(止)规尺寸的计算与孔用通(止)规尺寸的计算方法类似,即:

轴用量规通规的公式为

轴用量规止规的公式为。

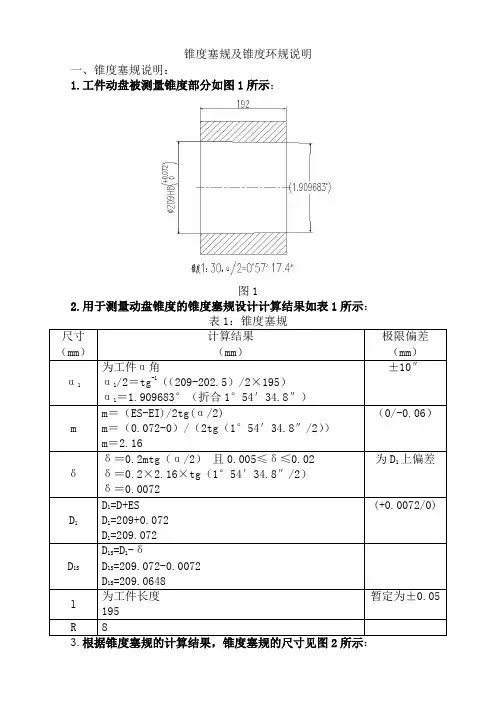

锥度塞规及锥度环规说明一、锥度塞规说明:1.工件动盘被测量锥度部分如图1所示:图12.用于测量动盘锥度的锥度塞规设计计算结果如表1所示:尺寸(mm)计算结果(mm)极限偏差(mm)α1为工件α角α1/2=tg-1((209-202.5)/2×195)α1=1.909683°(折合1°54′34.8″)±10″m m=(ES-EI)/2tg(α/2)m=(0.072-0)/(2tg(1°54′34.8″/2))m=2.16(0/-0.06)δδ=0.2mtg(α/2)且0.005≤δ≤0.02δ=0.2×2.16×tg(1°54′34.8″/2)δ=0.0072为D1上偏差D1D1=D+ESD1=209+0.072D1=209.072(+0.0072/0)D1S D1S=D1-δD1S=209.072-0.0072 D1S=209.0648l 为工件长度195暂定为±0.05R 8图2二、锥度环规说明:1.工件主轴被测量锥度部分如图3所示:图32.用于测量主轴锥度的锥度环规设计计算结果如表2所示:尺寸(mm)计算结果(mm)极限偏差(mm)α1为工件α角1.909683°(折合1°54′34.8″)m m=(es-ei)/2tg(α/2) (0/-0.06)m=(0-(-0.046))/(2tg(1°54′34.8″/2))m=1.38D1D1=D+esD1=209.6+0 D1=209.6l 为工件长度198暂定为±0.05d1d1=D1-2×l×tg(α/2)d1=209.6-2×198×tg(1.909683/2)d1=2033.根据锥度环规的计算结果,锥度环规的尺寸见图4所示:图44.附注:锥度环规的锥角在制造时难以测量的控制,一般配有校对塞规。

塞规设计标准1. 塞规的设计目的和作用塞规是一种用于检测孔类零件尺寸的量具,其设计目的是确保孔径尺寸和形状符合产品要求,提高产品质量和稳定性。

塞规的作用主要包括以下几点:* 检测孔径尺寸是否符合产品要求,预防产品尺寸超差或不符合规格。

* 在生产过程中对孔径进行快速、准确的测量,提高生产效率。

* 通过对孔径的测量,及时发现并解决生产过程中的问题,提高产品质量。

* 通过对不同产品的塞规进行比较,可以更好地了解不同产品之间的差异,为产品设计和生产提供参考。

2. 塞规的基本结构与尺寸塞规的基本结构通常由主体、测头和测量轴线三部分组成。

主体是塞规的支撑部分,测头是塞规的测量部分,测量轴线是塞规进行测量的基准线。

塞规的尺寸通常根据被测零件的孔径尺寸和精度要求进行设计,一般包括塞规的最大直径、最小直径、测头直径、主体长度等参数。

3. 塞规的材料选择与性能要求塞规的材料选择应考虑耐磨性、耐腐蚀性、抗冲击性和易加工性等因素。

常用的材料包括碳素工具钢、不锈钢、高速钢等。

性能要求主要包括以下方面:* 硬度:塞规的硬度应高于被测零件的硬度,以保证测量精度和使用寿命。

* 耐磨性:塞规的耐磨性应较好,以保持测头部分的耐用性。

* 耐腐蚀性:塞规应具有一定的耐腐蚀性,以防止在测量过程中被腐蚀。

* 抗冲击性:塞规应具有一定的抗冲击性,以防止在测量过程中受到冲击而损坏。

* 易加工性:塞规的材料应易于加工,以降低制造成本和提高生产效率。

4. 设计原则和关键技术参数塞规的设计原则主要包括以下几点:* 保证测量精度和稳定性。

* 结构简单、易于制造和使用。

* 具有较好的耐磨性、耐腐蚀性和抗冲击性。

* 符合相关标准和规范的要求。

关键技术参数包括以下方面:* 最大直径和最小直径:根据被测零件的孔径尺寸确定。

* 测头直径:根据最大直径和最小直径确定,通常为最大直径和最小直径之间的一定比例。

* 主体长度:根据使用需求确定,通常为保证测量稳定性和操作方便性之间的平衡。

挤压丝锥螺纹小径塞规设计挤压丝锥螺纹小径塞规是一种用于测量和校验丝锥螺纹的工具。

丝锥螺纹是一种常用于加工螺纹孔的工具,它具有锥形结构,用于切削金属材料,形成螺纹孔。

而丝锥螺纹小径塞规则是用来测量和校验丝锥螺纹内径的工具。

丝锥螺纹小径塞规通常由金属材料制成,具有精确的尺寸和形状。

它的外形类似于一个圆柱体,一端是锥形结构,另一端是平面结构。

这种设计使得它可以准确地插入丝锥螺纹孔中,并通过与螺纹的配合来判断丝锥螺纹的质量。

使用挤压丝锥螺纹小径塞规时,首先将塞规的锥形部分插入丝锥螺纹孔中,确保插入深度适当。

然后,通过旋转塞规,观察其与螺纹的配合情况。

如果塞规与螺纹的配合紧密,没有摇动和松动的现象,那么丝锥螺纹的质量就是良好的。

如果配合松动或者有摇动的现象,那么丝锥螺纹可能存在问题,需要进行修复或者更换。

挤压丝锥螺纹小径塞规的设计非常重要。

首先,塞规的尺寸必须与丝锥螺纹孔的尺寸相匹配,以确保测量的准确性。

其次,塞规的表面光洁度和精度也要求较高,以避免对丝锥螺纹孔造成损伤或误差。

此外,塞规的材料选择也很重要,应选择硬度高、耐磨损的材料,以确保使用寿命长。

在使用挤压丝锥螺纹小径塞规时,需要注意以下几点。

首先,操作人员应该具备一定的技术和经验,以确保正确使用塞规进行测量和校验。

其次,塞规在使用前应进行清洁和检查,以确保其表面没有杂质和损伤。

最后,在使用过程中要注意轻拿轻放,避免对塞规造成损坏。

挤压丝锥螺纹小径塞规在机械加工和制造中起着重要的作用。

通过使用塞规来测量和校验丝锥螺纹,可以确保螺纹孔的质量符合要求,从而保证零件的装配和使用的可靠性。

因此,在实际生产中,挤压丝锥螺纹小径塞规是一种不可或缺的工具。

挤压丝锥螺纹小径塞规是一种用于测量和校验丝锥螺纹的重要工具。

它的设计应符合丝锥螺纹孔的尺寸要求,并具备良好的表面光洁度和精度。

使用时需要注意操作技巧和塞规的清洁保养。

挤压丝锥螺纹小径塞规在机械加工和制造中发挥着重要作用,确保了螺纹孔的质量和零件的可靠性。

同轴度塞规设计方法全文共四篇示例,供读者参考第一篇示例:同轴度塞规设计方法是一种用于测量零件的直径和同轴度的工具。

在机械加工和制造过程中,同轴度是一个重要的参数,它决定了零件能否精准地与其他零件配合。

同轴度塞规设计方法能够帮助工程师和技术人员在生产过程中准确测量零件的同轴度,确保产品质量和精度。

同轴度是指两个圆形或轴线彼此平行的程度,它通常以毫米或英寸为单位进行测量。

在制造中,同轴度往往是通过塞规来测量的。

塞规是一种用于测量孔的工具,它通常由金属制成,具有不同直径的端口。

同轴度塞规设计方法通过将塞规插入零件孔中,根据塞规的直径和零件孔的大小来确定同轴度的精确度。

下面将介绍一些常用的同轴度塞规设计方法。

要确定适用的塞规尺寸。

在选择塞规时,需要考虑零件孔的尺寸范围,并选择一个直径稍小于孔口的塞规。

这样能够确保塞规能够完全插入孔中,同时也能够提供准确的同轴度测量结果。

需要根据零件的要求和实际测量情况来确定同轴度的测量方法。

常用的同轴度测量方法包括投影测量、三点测量和投影仪测量等。

根据零件的尺寸和形状,选择合适的测量方法进行测量。

要确保塞规的准确性和精度。

在使用同轴度塞规进行测量时,要定期检查塞规的精度,并根据需要对其进行校准和修理。

只有保证塞规的准确性和精度,才能够得到可靠的同轴度测量结果。

需要注意同轴度塞规的使用方法。

在进行同轴度测量时,需将塞规轻轻插入零件孔中,并旋转塞规直至能够自由移动。

然后根据塞规的直径和零件孔的大小来判断同轴度的精确度。

如果塞规无法插入孔中或者插入困难,说明同轴度不够精确,需要进行进一步调整和修正。

第二篇示例:同轴度塞规是一种常用于工业生产中的尺寸测量工具,用来测量零件的尺寸和形状是否符合要求。

在很多领域,如机械制造、汽车制造、航空航天等,同轴度塞规都扮演着非常重要的角色。

设计一个合适的同轴度塞规对于保证产品质量,提高生产效率具有重要意义。

在设计同轴度塞规时,需要考虑以下几个方面:1. 零件尺寸和形状:首先需要明确需要测量的零件的尺寸和形状,以确定同轴度塞规的设计规格。