量规塞规设计

- 格式:ppt

- 大小:1.20 MB

- 文档页数:35

5.1 概述光滑极限量规是一种没有刻度的专用检验工具,用光滑极限量规检验零件时,只能判断零件是否在规定的验收极限范围内,而不能测出零件实际尺寸和形位误差的数值。

其特点是:结构简单,使用方便、可靠,验收效率高。

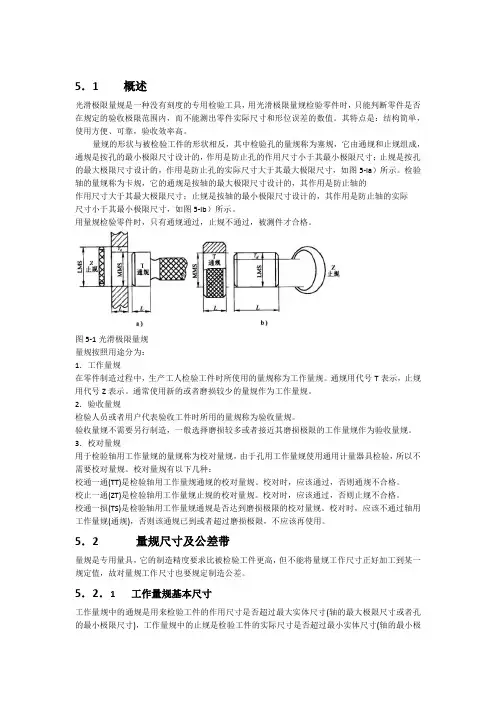

量规的形状与被检验工件的形状相反,其中检验孔的量规称为塞规,它由通规和止规组成,通规是按孔的最小极限尺寸设计的,作用是防止孔的作用尺寸小于其最小极限尺寸;止规是按孔的最大极限尺寸设计的,作用是防止孔的实际尺寸大于其最大极限尺寸,如图5-la)所示。

检验轴的量规称为卡规,它的通规是按轴的最大极限尺寸设计的,其作用是防止轴的作用尺寸大于其最大极限尺寸;止规是按轴的最小极限尺寸设计的,其作用是防止轴的实际尺寸小于其最小极限尺寸,如图5-lb)所示。

用量规检验零件时,只有通规通过,止规不通过,被测件才合格。

图5-1光滑极限量规量规按照用途分为:1.工作量规在零件制造过程中,生产工人检验工件时所使用的量规称为工作量规。

通规用代号T表示,止规用代号Z表示。

通常使用新的或者磨损较少的量规作为工作量规。

2.验收量规检验人员或者用户代表验收工件时所用的量规称为验收量规。

验收量规不需要另行制造,一般选择磨损较多或者接近其磨损极限的工作量规作为验收量规。

3.校对量规用于检验轴用工作量规的量规称为校对量规,由于孔用工作量规使用通用计量器具检验,所以不需要校对量规。

校对量规有以下几种:校通一通(TT)是检验轴用工作量规通规的校对量规。

校对时,应该通过,否则通规不合格。

校止一通(ZT)是检验轴用工作量规止规的校对量规。

校对时,应该通过,否则止规不合格。

校通一损(TS)是检验轴用工作量规通规是否达到磨损极限的校对量规。

校对时,应该不通过轴用工作量规(通规),否则该通规已到或者超过磨损极限,不应该再使用。

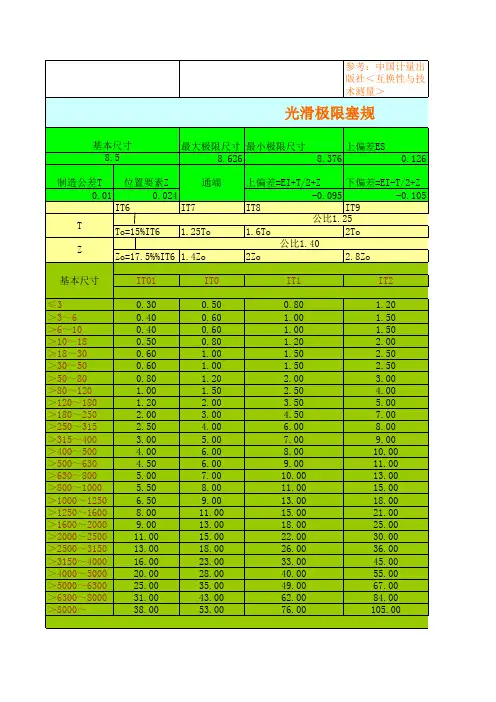

5.2 量规尺寸及公差带量规是专用量具,它的制造精度要求比被检验工件更高,但不能将量规工作尺寸正好加工到某一规定值,故对量规工作尺寸也要规定制造公差。

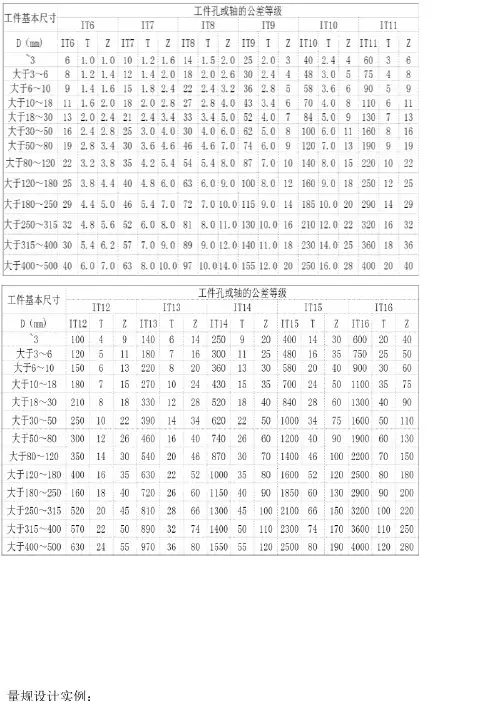

量规设计实例:

量规设计实例:

例1:设计检验Ф30+0.033/-0.00的孔用量规

一、根据被检工件的基本尺寸和公差等级,由表中可

查出相应量规的T值和Z值,公差等级为8级,与其相对应量规的Z值为0.005mm,T值为0.0034mm

二、根据量规公差带图,计算出量规的最大、最小以

及磨损尺寸(磨损尺寸略)

1.通规的计算

Tmax=MMS+Z+T/2

=D+EI+Z+T/2

=30+0+0.005+0.0034/2

=30.0067

Tmin=MMS+Z-T/2

=30.0033

由上式可知:孔用量规通规的公式为

2.止规的计算

Zmax=LMS

=D+ES

=30+0.033

=30.033

Zmin=LMS-T

=30.0296

由上式可知:孔用量规止规的公式为

例2:设计检验Ф30-0.020/-0.041的轴用量规

轴用通(止)规尺寸的计算与孔用通(止)规尺寸的计算方法类似,即:

轴用量规通规的公式为

轴用量规止规的公式为。

第6章光滑极限量规6.1概述检验光滑工件尺寸时,可用通用测量器具,也可使用极限量规。

通用测量器具可以有具体的指示值,能直接测量出工件的尺寸,而光滑极限量规是一种没有刻线的专用量具,它不能确定工件的实际尺寸,只能判断工件合格与否。

因量规结构简单,制造容易,使用方便,并且可以保证工件在生产中的互换性,因此广泛应用于成批大量生产中。

光滑极限量规的标准是GB/T 1957-2006。

光滑极限量规有塞规和卡规之分,无论塞规和卡规都有通规和止规,且它们成对使用。

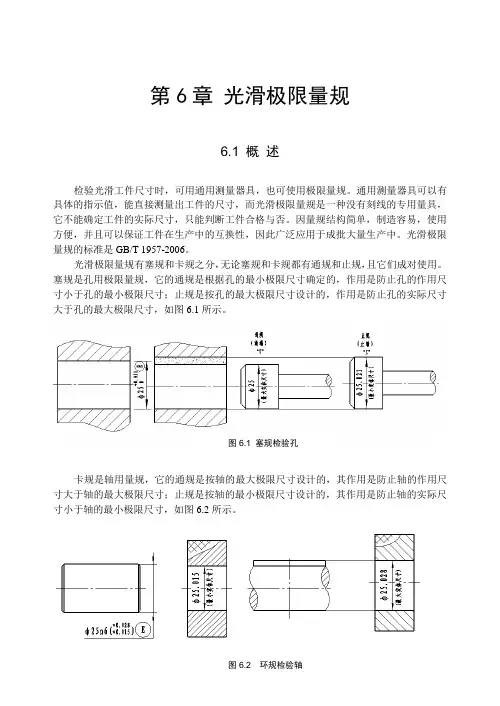

塞规是孔用极限量规,它的通规是根据孔的最小极限尺寸确定的,作用是防止孔的作用尺寸小于孔的最小极限尺寸;止规是按孔的最大极限尺寸设计的,作用是防止孔的实际尺寸大于孔的最大极限尺寸,如图6.1所示。

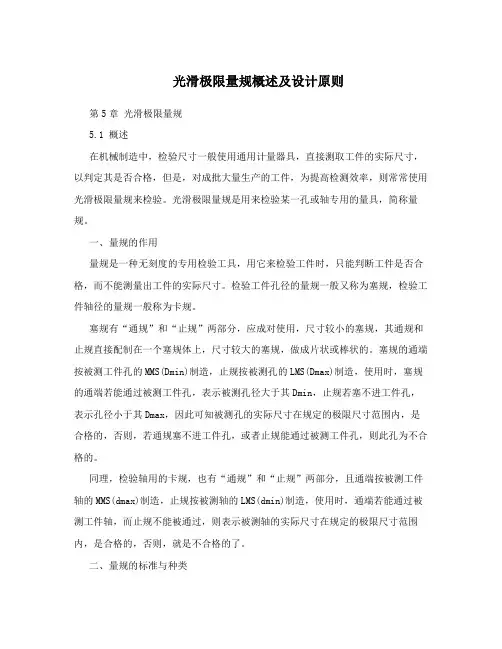

卡规是轴用量规,它的通规是按轴的最大极限尺寸设计的,其作用是防止轴的作用尺寸大于轴的最大极限尺寸;止规是按轴的最小极限尺寸设计的,其作用是防止轴的实际尺寸小于轴的最小极限尺寸,如图6.2所示。

图6.1塞规检验孔图6.2环规检验轴量规按用途可分为以下三类:1)工作量规工作量规是工人在生产过程中检验工件用的量规,它的通规和止规分别用代号“T”和“Z”表示。

2)验收量规验收量规量是检验部门或用户代表验收产品时使用的量规。

3)校对量规校对量规是校对轴用工作量规的量规,以检验其是否符合制造公差和在使用中是否达到磨损极限。

6.2量规设计6.2.1极限尺寸判断原则(泰勒原则)单一要素的孔和轴遵守包容要求时,要求其被测要素的实体处处不得超越最大实体边界,而实际要素局部实际尺寸不得超越最小实体尺寸,从检验角度出发,在国家标准“极限与配合”中规定了极限尺寸判断原则,它是光滑极限量规设计的重要依据,阐述如下:孔或轴的体外作用尺寸不允许超过最大实体尺寸。

即对于孔,其体外作用尺寸应不小于最小极限尺寸;对于轴,其体外作用尺寸不大于最大极限尺寸。

任何位置上的实际尺寸不允许超过最小实体尺寸。

![[高效管理]第七章(孔、轴检测与量规设计基础)](https://uimg.taocdn.com/208ebcc13086bceb19e8b8f67c1cfad6195fe933.webp)

第七章孔、轴检测与量规设计基础孔、轴(被测要素)的尺寸公差与形位公差的关系采用独立原则时,它们的实际尺寸和形位误差分别使用普通计量器具来测量。

对于采用包容要求○E的孔、轴,它们的实际尺寸和形状误差的综合结果应该使用光滑极限量规检验。

最大实体要求应用于被测要素和基准要素时,它们的实际尺寸和形位误差的综合结果应该使用功能量规检验。

孔、轴实际尺寸使用普通计量器具按两点法进行测量,测量结果能够获得实际尺寸的具体数值。

形位误差使用普通计量器具测量,测量结果也能获得形位误差的具体数值。

量规是一种没有刻度而用以检验孔、轴实际尺寸和形位误差综合结果的专用计量器具,用它检验的结果可以判断实际孔、轴合格与否,但不能获得孔、轴实际尺寸和形位误差的具体数值。

量规的使用极为方便,检验效率高,因而量规在机械产品生产中得到广泛应用。

我国发布了国家标准GB/T 3177—1997《光滑工件尺寸的检验》和GB/T 1957—1981《光滑极限量规》、GB/T 8069—1998《功能量规》,作为贯彻执行《极限与配合》、《形状和位置公差》以及《普通平键与键槽》、《矩形花键》等国家标准的技术保证。

§1 孔、轴实际尺寸的验收一、孔、轴实际尺寸的验收极限按图样要求,孔、轴的真实尺寸必须位于规定的最大与最小极限尺寸范围内才算合格。

考虑到车间实际情况,通常,工件的形状误差取决于加工设备及工艺装备的精度,工件合格与否只按一次测量来判断,对于温度、压陷效应以及计量器具和标准器(如量块)的系统误差均不进行修正。

因此,测量孔、轴实际尺寸时,由于诸多因素的影响而产生了测量误差,测得的实际尺寸通常不是真实尺寸,即测得的实际尺寸=真实尺寸±测量误差,如图7-1所示。

鉴于上述情况,测量孔、轴实际尺寸时,首先应确定判断其合格与否的尺寸界限,即验收极限。

如果根据测得的实际尺寸是否超出极限尺寸来判断其合格性,即以孔、轴的极限尺寸作为孔、轴实际尺寸的验收极限,则有可能把真实尺寸位于公差带上下两端外侧附近的不合格品误判为合格品而接收,这称为误收。

光滑极限量规概述及设计原则第5章光滑极限量规5.1 概述在机械制造中,检验尺寸一般使用通用计量器具,直接测取工件的实际尺寸,以判定其是否合格,但是,对成批大量生产的工件,为提高检测效率,则常常使用光滑极限量规来检验。

光滑极限量规是用来检验某一孔或轴专用的量具,简称量规。

一、量规的作用量规是一种无刻度的专用检验工具,用它来检验工件时,只能判断工件是否合格,而不能测量出工件的实际尺寸。

检验工件孔径的量规一般又称为塞规,检验工件轴径的量规一般称为卡规。

塞规有“通规”和“止规”两部分,应成对使用,尺寸较小的塞规,其通规和止规直接配制在一个塞规体上,尺寸较大的塞规,做成片状或棒状的。

塞规的通端按被测工件孔的MMS(Dmin)制造,止规按被测孔的LMS(Dmax)制造,使用时,塞规的通端若能通过被测工件孔,表示被测孔径大于其Dmin,止规若塞不进工件孔,表示孔径小于其Dmax,因此可知被测孔的实际尺寸在规定的极限尺寸范围内,是合格的,否则,若通规塞不进工件孔,或者止规能通过被测工件孔,则此孔为不合格的。

同理,检验轴用的卡规,也有“通规”和“止规”两部分,且通端按被测工件轴的MMS(dmax)制造,止规按被测轴的LMS(dmin)制造,使用时,通端若能通过被测工件轴,而止规不能被通过,则表示被测轴的实际尺寸在规定的极限尺寸范围内,是合格的,否则,就是不合格的了。

二、量规的标准与种类我国于1981年颁布者了《光滑极限量规》GB1957-81,标准规定的量规适用于检验基本尺寸500mm,公差等级为IT6-IT16级的孔与轴。

量规按其用途不同可分为工作量规、验收量规和校对量规三类。

1.工作量规:工作量规是工人在工件的生产过程中用来检验工件的量规。

其通端代号为“T”止端代号为“Z”。

2.验收量规:验收量规是检验部门或用户验收产品时使用的量规。

GB对工作量规的公差带作了规定,而没有规定验收量规的公差,但规定了工作量规与验收量规的使用顺序。

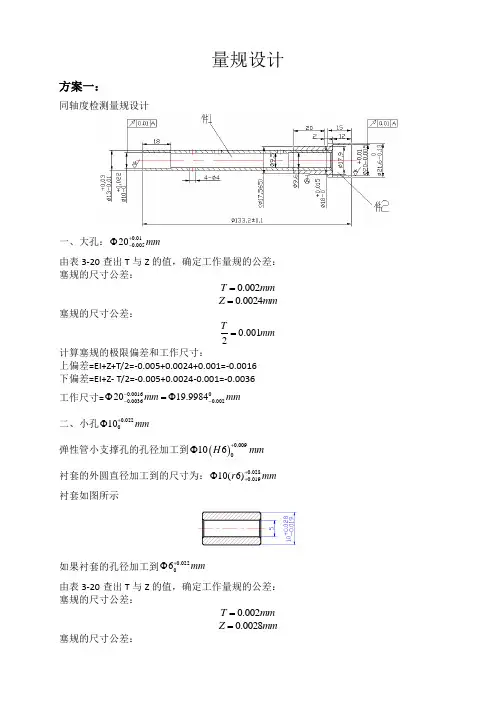

量规设计方案一:同轴度检测量规设计一、大孔:0.010.00520mm +-Φ由表3-20查出T 与Z 的值,确定工作量规的公差:塞规的尺寸公差:0.002T mm =0.0024Z mm =塞规的尺寸公差:0.0012T mm = 计算塞规的极限偏差和工作尺寸:上偏差=EI+Z+T/2=-0.005+0.0024+0.001=-0.0016下偏差=EI+Z- T/2=-0.005+0.0024-0.001=-0.0036工作尺寸=0.001600.00360.0022019.9984mm mm ---Φ=Φ二、小孔0.022010mm +Φ弹性管小支撑孔的孔径加工到()0.0090106H mm +Φ衬套的外圆直径加工到的尺寸为:0.0280.01910(6)r mm ++Φ衬套如图所示如果衬套的孔径加工到0.02206mm +Φ由表3-20查出T 与Z 的值,确定工作量规的公差:塞规的尺寸公差:0.002T mm =0.0028Z mm =塞规的尺寸公差:0.0012T mm = 计算塞规的极限偏差和工作尺寸:上偏差=EI+Z+T/2=0+0.0028+0.001=0.0038下偏差=EI+Z- T/2=0+0.0028-0.001=0.0018工作尺寸=0.00380.0020.001806 6.0018mm mm +++Φ=Φ 然而要检测弹性管的两支撑孔的同轴度,所以衬套的孔径应该加到的尺寸为: ()0.0220.0220060.0150.0050.0020.002 6.024mm mm ++Φ++++=方案二:一、同轴度检测量规设计(1)大孔端的工作部分为()0.0020.00200200.00519.995mm mm ++Φ-=Φ 最大实体实效尺寸(包容原则)(2)小孔端的工作部分:同轴度检查量规穿过小孔工作部分的尺寸为:0.00206mm +Φ衬套的孔径应该加到的尺寸为:()0.0220.0220060.0150.0050.0020.002 6.024mm mm++Φ++++= 弹性管小支撑孔的孔径加工到()0.0090106H mm +Φ衬套的外圆直径加工到的尺寸为:0.0280.01910(6)r mm ++Φ弹性管大支撑孔的孔径加工到工件要求尺寸0.010.00520mm +-Φ注:我认为方案一合适,方案二不合适,原因是:方案二只适用于要求遵守包容要求的轴和孔。

文件制修订记录1.概述规类量具:主要有内径规(又称环规,以下简称环规)、光滑塞规(以下简称塞规)、外径规、高度规、卡规等。

1.1 环规:是一种定值量具,结构简单,其优点是校对方便。

1.2 塞规:是一种定值量具,结构简单,使用方便,能有效控制工件的极限尺寸。

1.3 外径规:是一种定值量具,结构简单,校对方便,测量时先用外径规校零,比较与零位的偏差量来判断工件是否合格。

1.4 高度规:是一种定值量具,结构简单,使用简便、在成批生产,特别是大批量生产时被广泛应用。

1.5 卡规:主要用于线圈终端检测,卡规有两种:一种带有引出线检测棒,标记引出线高度;一种没有引出线检测棒。

2.技术要求2.1专用规类量具图纸(以下简称图纸)要求2.1.1 图纸的设计与编号由工艺技术部相关担当人员负责设计图纸,并在图纸上清楚标注各种需测量的参数(包括磨损极限)等,经科长审批、部长批准,必要时请相关部门会签。

图纸必须具有唯一性编号,编号方式如下:SCT-分页号系列号顺序号类别号类别号:1环规 2塞规 3外径规 4高度规 5其他顺序号:按先后顺序,从0001开始依次编号系列号:1至3位代码,G表示SG系列(可省略),H表示SH系列,INV表示变频系列,TH表示双转子系列分页号:为零件图序号,装配图省略2.1.2 图纸的审批和分发图纸必须符合《文件及记录控制程序》规定审批的程序才能正式发布和实施。

分发的每份文件必须加盖“部门章”作为受控标记,并注明分发号、分发日期,做好签收记录。

2.2检定要求2.2.1 外观要求:规类量具的测量面不应有锈迹、毛刺、划痕、碰伤等影响测量准确度的缺陷。

使用中的专用量具不应有明显影响外观和使用质量的缺陷,必须有公司唯一的量具编号,校对规应刻有实测值,标志应正确、清楚。

2.2.2 表面粗糙度要求:规类量具测量面的粗糙度必须符合图纸要求。

2.2.3 形位公差要求:规类量具的主要形位公差:圆度、圆柱度、平面度、平行度应在尺寸允许偏差范围之内,数值为其50%,当尺寸允许偏差范围小于或等于0.002mm时,数值为0.001mm。

光滑塞规标准尺寸公差

标题:光滑塞规标准尺寸公差

1. 概述

光滑塞规是一种用于检测孔的内径尺寸的量规,其标准尺寸公差对于保证产品质量和互换性至关重要。

本文将介绍光滑塞规的标准尺寸公差,帮助您了解和应用相关规定。

2. 塞规材料

光滑塞规通常采用高精度硬质合金或不锈钢制成,以保证其耐磨性和尺寸稳定性。

3. 塞规尺寸

光滑塞规的尺寸应符合国家标准或行业标准的规定。

一般情况下,塞规的直径分为0.10mm至100mm等多种规格。

4. 塞规公差

光滑塞规的尺寸公差应符合相应的标准规定。

根据不同的直径规格,塞规的公差等级可分为IT0、IT1、IT2、IT3、IT4、IT5、IT6等7个等级。

其中,IT表示国际公差等级,数字越小,公差等级越高,精度要求越严格。

5. 应用范围

光滑塞规广泛应用于机械制造、汽车、航空航天、电子等领域。

通过使用光滑塞规,可以快速准确地检测孔的内径尺寸,判断其是否符合设计要求,从而保证产品质量和互换性。

6. 总结

了解和应用光滑塞规的标准尺寸公差对于保证产品质量和互换性至关重要。

通过选择符合要求的塞规,可以有效提高检测精度,降低生产成本,提高生产效率。

因此,在实际生产中,应充分关注光滑塞规的标准尺寸公差规定,并严格按照要求进行选择和使用。

光滑极限量规是一种适用于大批量生产无刻度的专用量具,结构简单设计方便、可靠、验收效率高。

因此,在大批量生产中得到广泛应用。

零件图样上被测要素的尺寸公差和形位公差按独立原则标注,一般使用通过计量器具分别测量。

当单一要素的孔和轴采用包容要求标注时,则应使用光滑极限量规(简称量规)来检验,把尺寸误差和形状误差都控制在尺寸公差范围内。

检验孔的量规称为塞规,检验轴的量规称为卡规或环规。

量规有通规和止规,通规和止规应成对使用。

通规用来模拟最大实体边界,止规用来检验孔或轴的实际尺寸是否超过最小实体尺寸。

用量规检验零件时,只要通规通过,止规不通过,则说明被测件是合格的。

量规的设计是作为负责机加工艺的管理者,必须掌握和熟悉工作量规的设计。

关键词:量规塞规检测Smooth is a limit of the regulation applies to non-scale mass production of special measuring tools, simple designConvenient, reliable, efficient acceptance. Therefore, the mass production of the widely used.Parts of the design elements tested on Tolerance and geometric tolerance marked by the principle of independence, generally through the use of measuring devices were measured. When elements of a single-axis and require tagging used inclusive, should limit the use of smooth gauge (gauge) to test the size and shape of error error in the control of all sizes within the framework of tolerance. Test hole of regulation known as the Cypriot regulatory, inspection and regulation known as the axis of the card or ring. Gauge-regulation and only a regulation, and only regulation-regulation should be used in pairs. - Regulations used to simulate the largest entity boundary, the only hole used to test the actual size or whether the shaft more than the minimum physical size. The amount of testing components, as long as the regulation-through, not only through regulation, then tested pieces is qualified.Gauge is responsible for the design of the machine and managers must be familiar with the workload of the master and the design.Key words: gauge plug detection前言 (1)1.工作量规 (2)2.设计原则 (2)2.1泰勒原则 (2)2.1.1量规尺寸要求 (2)2.1.2量规形状的要求 (2)2.2量规的公差带 (2)2.2.1工作量规公差带 (3)2.2.2校对量规的公差带 (3)3、工作量规设计步骤 (5)4、计算说明 (5)5、量规的技术要求 (6)5.1量规材料 (6)5.2形位公差 (6)5.3表面粗糙度 (7)6、量规材料选用说明: (7)6.1合金工具钢 (7)6.2冷作模具钢 (8)6.3设计量规的所选材料 (8)6.4 制造工艺 (8)7.使用说明 (8)7.1 量规的使用型号 (8)7.2 使用参数要求 (8)8、量规的使用和维护注意事项 (9)8.1 使用量规注意事项 (9)8.2维护量具注意事项 (9)结束语 (10)参考文献 (11)致谢 (12)光滑极限量规是一种没有刻度的专用检验工具。

长度测量(用立式光学计测量塞规尺寸)实验报告班级学号姓名同组实验人姓名日期成绩:金属材料拉伸和压缩的机械性能测定实验报告班级学号姓名同组实验人姓名日期成绩:一、实验目的二、实验设备三、试件形状简图四、实验数据表1 试件几何尺寸表2 测定屈服载荷和极限载荷的实验记录五、试件拉伸时主要力学性能的计算结果1.屈服极限 0ss A P =σ= = Mpa2.强度极限 0bb A P =σ==Mpa3.延伸率 %100l l l 01⨯-=δ= ×100%= % 4.截面收缩率 %100A A A 010⨯-=ψ= ×100%= % 六、结果分析及问题讨论机构分析实验——机构运动简图的测绘与分析实验报告班级学号姓名同组实验人姓名日期成绩:一.(1)(3)二.思考题1.一个正确的“机构运动简图”应能说明哪些内容?2.绘制机构运动简图时,原动件的位置为什么可以任意选定?会不会影响简图的正确性?3.机构自由度的计算对测绘机构运动简图有何帮助?机构设计实验实验报告班级学号姓名同组实验人姓名日期成绩:一、实验目的二、实验内容三、实验原理四、实验数据及分析1.绘制实际拼装的机构运动方案简图,并在简图中标识实测所得的机构运动学尺寸。

简要说明其结构特点、工作原理和可能使用场合。

2.简要说明机构杆组的拆组过程,并画出所拆机构的杆组简图。

渐开线直齿圆柱齿轮参数测定实验报告班级学号姓名同组实验人姓名日期成绩:一、实验目的与内容二、齿轮参数的数据测量与分析被测齿轮编号:(一)测量数据1.齿数z奇数z= ,偶数z=2.齿顶圆直径d a、齿根圆直径d f、全齿高hd a1 = (㎜)d f=D+2 H2 = (㎜)注:以上两表根据被测齿轮的实际情况选择其中之一填写。

全齿高:奇数齿h= (㎜),偶数齿h= (㎜)3.公法线长度W K′和W K+1′= (mm)b相应的标准齿轮的公法线长度:W K= (㎜)(二)测定结果汽车维修常用工具使用实验报告班级学号姓名同组实验人姓名日期成绩:一、实验目的与内容二、数据测量与分析测量气缸内径,活塞行程,计算发动机排量,完成表6-1。