专家系统设计流程

- 格式:ppt

- 大小:281.00 KB

- 文档页数:51

汽车开发设计流程及1-容内作工段阶各.精品文档1.概念设计市场定位分析初期总布置设计整车动力性经济性分析和计算造型设计指导书参考样车分析供应商平台调查成本分析编制产品描述书。

1.1.1初期总布置根据市场及用户需求,选定各分总成初步确定整车基本参数人体布置和各类运动分析视野分析手触及空间分析和仪表可视性分析等整车动力性、经济性分析和计算确定造型设计方向确定初步外部尺寸整车技术参数造型风格和内部配置。

参考样车分析对参考样车进行分析研究,确定其优势和不足,结合市场情况提出所开发产品的目标定位。

收集于网络,如有侵权请联系管理员删除.精品文档供应商平台调查对潜在的供应商进行货源可行性评估评价他们在满足质量、供货能力及开发水平的前提下提供总成和部件的能力识别价格及质量具有相对竞争力的供应商,以满足产品定位的要求。

在供应商和制造者之间建立信息沟通成本分析确定各系统和整车的目标成本。

编制产品描述书描述书作为产品开发的依据文件,将所要开发的产品项目的背景、目标、车型规划、总成选择、装备、进度等进行详细描述。

1.2团队一支有着丰富汽车理论知识和设计经验的优秀团队,熟知中国汽车配套资源及现有车型。

以敏锐的眼光洞察中国的汽车市场,能很好的把握中国汽车发展的潮流。

1.3市场定位从消费者调查、市场调研、竞争对手分析及,企业制造能力分析来确定产品的市场定位。

2.汽车造型分析造型设计任务书收集和整理相关资料并进行样车准备工程与造型的契合确定设计理念,提出设计方案阶段评审初步草图设计方向性评审收集于网络,如有侵权请联系管理员删除.精品文档细化效果图草图设计设计评审效果图设计效果图评审效果图修改及提交根据客户的意见修改效果图效果图批准进入零部件造型的细节设计阶段团队要求:具有锐意创新的精神,透过设计的表面来理解设计本身所代表的设计师对生活形态和消费心理的了解,赋予设计更多的实际意义。

高雅的艺术品味、丰富的设计经验、全面的汽车相关专业知识以及衍生的材料学、流体力学、热能学、人体工程学、社会学、环保学等众多方面知识。

企业知识管理系统的设计与优化随着信息技术的飞速发展,企业知识管理系统成为企业管理的重要组成部分。

企业知识管理系统可以帮助企业有效地组织和利用内部的知识资源,提高企业的创新能力和竞争力。

本文将探讨企业知识管理系统的设计与优化,以提升企业的知识管理效率和价值。

一、企业知识管理系统的设计1. 系统需求分析:在设计企业知识管理系统之前,首先需要对企业的知识管理需求进行充分的分析。

这包括企业的知识流程、知识分类、知识共享和知识传递等方面。

通过对企业的需求进行深入了解,可以明确系统的功能和特点,为后续的设计工作提供指导。

2. 系统架构设计:企业知识管理系统的架构设计是保证系统功能完整和性能优良的关键。

可采用分层结构,将系统划分为数据层、应用层和展示层。

数据层用于存储和管理企业内部的知识资源,应用层负责实现不同功能模块,展示层提供用户友好的界面和交互体验。

3. 知识分类与标注:企业的知识资源庞大而复杂,因此需要对知识进行分类和标注,以便于系统的管理和检索。

可以采用专家系统或者机器学习的方法,对知识进行自动分类和标注,提高知识的准确性和可用性。

4. 知识共享与协作:企业知识管理系统的目标是促进知识的共享和协作,因此需要提供合适的功能和机制。

可以采用博客、论坛或者社交平台等方式,鼓励员工之间的知识交流和合作。

此外,也可以设置权限管理机制,确保知识的合理分享。

5. 知识发现与推荐:在设计企业知识管理系统时,还可以考虑引入推荐系统,为员工提供个性化的知识推荐服务。

通过分析员工的浏览和搜索行为,系统可以学习和理解员工的知识需求,并推荐相关的知识资源,提高员工获取知识的效率和质量。

二、企业知识管理系统的优化1. 用户体验优化:用户体验是企业知识管理系统的关键成功因素之一。

通过优化系统的界面设计、交互流程和搜索功能,提升用户的使用满意度。

可以采用用户调研和测试的方法,了解用户的需求和痛点,并进行相应的优化和改进。

2. 数据质量优化:企业知识管理系统的数据是其核心资产,因此需要保证数据的质量和完整性。

・28・机械2020年第12期第47卷基于实例一排序推理算法的FMS专家优化设计系统李彦儒,胡晓兵,陈应飞,刘志明,彭正超(四川大学机械工程学院,四川成都610065)摘要:以某机床厂某柔性生产线项目为对象,研究了目前企业柔性生产线工艺资源、加工管理现状和车间设备布局方法,分析了目前企业在FMS80系统柔性单元设计和车间内产线布局的相关特点。

在相关研究工作的基础上,对FMS快速化设计过程中的涉及到的工艺性能、设计属性等数据进行研究分析,完成了FMS虚拟仿真设计系统的数据库设计和软件设计,确定了该系统开发的总体环境,对整个FMS快速设计流程进行了归纳整理分析,建立了FMS快速设计的专家系统知识库结构和相关推理规则,为工艺设计人员和生产现场的技术人员提供设计卖例的经验参考,以提高设计人员的工作效率,减小资源浪费,降低企业FMS设计运行成本。

关键词:柔性制造系统;车间布局;工艺数据库;Visual Studio;专家系统技术中图分类号:TH164;TP315文献标志码:A doi:10.3969/j.issn.1006-0316.2020.12.005文章编号:1006-0316(2020)12-0028-09An Expert Optimization Design System for FMS Based on Case-Sort Reasoning Algorithm LI Yanru,HU Xiaobing,CHEN Yingfei,LIU Zhiming,PENG Zhengchao(School of Mechanical Engineering,Sichuan University,Chengdu610065,China) Abstract:Based on a flexible production line project of Ningjiang Machine Tool company,this paper studied the process resources,the status quo of processing management and the method of workshop equipment layout and analyzed the characteristics of FMS80system flexible unit design and the layout of production line in the workshop.Data analysis was conducted regarding process performance and design attributes of FMS rapid design.After database design and software design of virtual simulation FMS design system was completed,the overall environment of the system development was determined and the whole process of FMS rapid design was summarized and analyzed.Knowledge base structure of expert system and related inference rules of rapid design of FMS structure was established.This research provides cases for reference,so as to improve the design efficiency and to reduce the waste of resources and the cost of enterprise in FMS design and operation.Key words:flexible manufacturing system;workshop layout;process database technology;Visual Studio;expert system technology柔性制造系统(FMS,Flexible Manufacturing设计过程包含了FMS功能单元资源管理、车间System)是典型机电液组成的复杂大系统,其布局与工艺流程优化智能算法研究、工艺资源收稿日期:2020-04-20基金项目:国家科技重大专项(2018ZX04032001)作者简介:李彦儒(1995-),男,重庆人,硕士研究生,主要研究方向为智能制造、数字化生产,E-mail:*****************;胡晓兵(1970-),男,湖北黄冈人,博士,教授,主要研究方向为企业信息化、机器视觉、数字化车间。

专家系统在工业控制中的应用近年来,随着工业自动化程度的不断提高,专家系统在工业控制中的应用越来越广泛。

专家系统作为一种人工智能技术,具有模拟人类专家判断和决策过程的能力,因此在工业现场能够为工程师提供有效的决策支持,提升工作效率和质量,降低设备故障率等多方面的优势。

专家系统在工业控制中的应用1. 故障诊断专家系统在工业生产中最常见的应用之一就是故障诊断。

在生产过程中,设备故障是不可避免的,使用专家系统可以快速判断设备故障原因,提供有针对性的维修方案。

例如,利用专家系统分析设备的工作状态和模型,可以对设备的故障进行诊断和预测,从而提前制定维修计划,有效降低维修成本和生产时间损失。

2. 流程控制专家系统可以帮助工程师进行流程控制,即指导流程的设计和执行。

在复杂的生产工艺中,使用专家系统可以对整个生产线进行快速优化,从而提高生产效率和品质。

例如,对于汽车制造过程中的工作流程规划,专家系统可以预测失败的概率并提供最佳路径和方案,从而减少生产成本和提高工作效率。

3. 质量控制专家系统可以帮助工程师快速发现生产环节中的质量问题,从而快速制定措施来纠正问题。

通过分析生产过程中的数据,专家系统可以发现工艺中存在的偏差和异常情况,及时采取措施纠正质量问题,并且可以为工艺设计提供指导建议,从而提高产品质量和生产效率。

4. 智能控制随着工业自动化程度的不断提高,越来越多的设备需要智能化控制,以满足高效生产和生产成本控制的需求。

专家系统可以为工程师提供智能控制的解决方案。

通过分析监测数据和历史数据,专家系统可以提供自动控制,使工作人员从繁琐的监控过程中解脱出来,从而提高生产效率和减少生产成本。

总结专家系统在工业控制中的应用,可以为生产过程提供快速决策支持、故障诊断、过程优化和质量控制等。

通过专家系统的使用,可以提高生产效率和降低成本,同时还可以提高生产的稳定性和可靠性。

虽然使用专家系统需要高昂成本的投入和技术支持,但是它的应用已成为工业控制的重要组成部分,为工程师提供支持,提高工作质量和效率。

流程设计就近原则原则一,让那些需要得到流程产出的人自己执行流程。

过去由于专业化精密分工,企业的各个专业化部门只做一项工作,同时又是其他部门的顾客。

例如会计部就只做会计工作,如果该部门需要一些新铅笔就只能求助于采购部,于是采购部需要寻找供货商,讨价还价,发出订单,验收货物,然后付款,最后会计部才能得到所需的铅笔。

这一流程对于铅笔这类廉价的非战略性物品显得笨重而缓慢,并且用以采购的各项间接费用往往会超过所购产品的成本。

在有了信息系统以后,一切就有可能变得容易了。

通过数据库和专家系统,会计部可以自己采购。

当与流程关系最密切的人自己可以完成流程时,就大大消除了原有各工作界面之间的摩擦,从而减少了管理费用。

但是这并不意味着要取消所有的专业部门的专业职能。

例如对于企业的主要设备和原材料,则仍由采购部门来完成。

具体如何安排,还是要以全局最优为标准。

原则二,使决策点位于工作执行的地方,在业务流程中建立控制程序。

在大多数的企业中,工作的执行者、监控者和决策者是严格分开的。

这是基于一种传统的假设,即认为一线工人既没有时间也没有意愿去监控流程,同时他们也没有足够的知识和眼界去做出决策。

这种假设就构成了整个金字塔式的管理结构的基础。

而今,信息技术能够捕捉和处理信息,专家系统又拓展了人们的知识,于是一线工作者可以自行决策,在流程中建立控制,这就为压缩管理层次和实现扁平组织提供了技术支持。

而一旦员工在自我管理、自我决策的时候,金字塔式的组织结构以及伴随着它的效率低下和官僚主义,也都会改变。

决策权力下放,必然压缩管理层次,减少不必要的控制监督人员,减少相应的管理费用。

需要指出的是,权力下放并不意味着管理人员无事可做,实际上管理人员需要对员工决策提供必要的支持,同时将更多精力放在企业的战略决策上。

另一方面,传统管理模式有时出于防止员工和管理人员偷工减料或者滥用职权的考虑,设置了多重核查和控制程序,并有意在不同部门之间建立互相牵制的制度。

休闲农业规划设计与项目设计开发流程!一、休闲农业项目立项与调查阶段论证与立项在开发项目上马之前,邀请有关学者专家进行科学的可行性论证,综合分析农业旅游资源条件、交通区位条件、居民的收入消费水平和市场需求。

考虑是否有作休闲农业规划设计的必要,如有必要,可制定休闲农业规划设计的工作方案。

组织规划设计队伍休闲农业规划设计队伍可由生态学、农业、园林、土地规划利用、环境保护、地理、旅游经营管理、社会学、人类学、建筑工程等方面的专家和政府官员,并积极吸收当地社区公众参与,通过分工,明确各自承担的任务和职责。

提出规划设计任务书和大纲主要内容包括:设计区的基本情况,所需技术资料和图件资料,专家系统,工作的主要内容,以及时间安排和经费预算等。

资料收集与分析研究首先商请相关部门(农业、林业、园林、城建、环保、交通、通讯、旅游等)提供所需的相关资料,然后进行二手资料的收集与分析研究,尽可能利用原有的旅游、生态、环境调查资料以及地方志和一些相关资料,从中发掘有价值的内容,找出一些存在的问题。

实地调查研究完成资料收集与分析研究后,设计组必须到设计区实地考察,特别是对有较大开发价值的景区、景点的资源、环境及社会、文化、经济等状况的考察,并进行记录、拍照和摄像。

二、休闲农业项目评价与规划阶段旅游地“文脉”分析“文脉”指的是旅游地的自然地理基础、历史文化系统、社会心理沉淀、经济发展水平的四维时空组合,是一个地区旅游发展的基础,在休闲农业规划时,要认真把握其“文脉”特色,既考虑与“文脉”相顺应协调,也可突破“文脉”出奇制胜。

旅游资料及可持续性评价在对资源进行调查的基础是,根据休闲农业市场的需求特色,着重评价资源的特质、价值与功能、规模等级、地域组合特点及环境的容量等,明确资源的吸引向性及开发利用形式。

确立旅游地的性质和发展方向应根据规划设计区域的自然风光特色、农业基础、风土人情等,对休闲农业园区进行性质定位,以确立该区域的主要发展方向。

阳泉职业技术学院毕业设计说明书毕业生姓名:张君宇专业:数控技术学号:070523068指导教师:荆忠亮所属系(部):机械电子工程二〇一〇年五月阳泉职业技术学院毕业设计评阅书题目:隐形眼镜盒的设计机械电子工程系数控技术专业姓名张君宇设计时间:200 年月日~200 年月日评阅意见:成绩:指导教师:(签字)职务:200年月日阳泉职业技术学院毕业设计答辩记录卡机械电子工程系数控技术专业姓名张君宇答辩内容记录员:(签名)成绩评定专业答辩组组长:(签名)200年月日前言在现代机械制造业中,模具工业已成为国民经济中的基础工业,许多新产品的开发和生产,在很大程度上依赖于模具制造技术,特别是在汽车、轻工、电子和航天等行业中尤显重要。

模具制造能力的强弱和模具制造水平的高低,已经成为衡量一个国家机械制造技术水平的重要标志之一,直接影响着国民经济中许多部门的发展。

模具CAD/CAM是在模具CAD和模具CAM分别发展的基础上发展起来的,它是计算机技术在模具生产中综合应用的一个新的飞跃。

CAD/CAM技术的迅猛发展,软件、硬件水平的进一步完善,为模具工业提供了强有力的技术支持,为企业的产品设计、制造和生产水平的发展带来了质的飞跃,已经成为现代企业信息化、集成化、网络化的最优选择。

前言 (i)第一篇目前国内流行的CAD/CAM软件特点及其应用情况 (1)第一章国外软件 (1)第一节Unigraphics(UG) (1)第二节AutoCAD (1)第三节MDT(MechanicalDesktop) (1)第四节SolidWorks (1)第五节Pro/Engineer (1)第二章国内软件 (2)第一节PICAD (2)第二节高华CAD (2)第三节CAXA (2)第四节GS-CAD98 (3)第五节金银花系统(Lonicera) (3)第六节开目CAD (3)第三章目前CAD/CAM软件二次开发情况 (3)第四章模具CAD/CAM软件开发应遵循的原则 (4)第五章模具CAD/CAM技术发展趋势及不足 (5)第六章结语 (6)第二篇隐型眼镜盒的3D设计与NC加工 (8)第一章隐型眼镜盒的三视图 (8)第一节合并上下壳 (8)第二节三视图 (9)第二章隐型眼镜盒的3D设计 (9)第一节隐型眼镜盒上壳的3D造型设计 (9)第三章隐形眼镜盒的加工参数的设定与轨迹生成 (26)第一节参数的设定 (26)第二节生成轨迹 (31)第三节生成G代码 (40)第四节生成工艺清单 (43)致谢 (45)第一篇目前国内流行的CAD/CAM软件特点及其应用情况第一章国外软件第一节Unigraphics(UG)UG起源于美国麦道(MD)公司的产品,1991年11月并入美国通用汽车公司EDS分部。

《信息系统分析与设计》知识要点信息系统分析与设计是现代科技发展中的一项重要学科,它对于提高企业的信息化水平,优化业务流程,提升工作效率起着至关重要的作用。

本文将重点介绍信息系统分析与设计的知识要点,帮助读者全面了解该领域的基本概念和方法。

1. 信息系统概述1.1 信息系统定义信息系统是利用计算机技术和通信技术对信息进行采集、存储、处理和传输的集成系统。

它由硬件、软件、数据库、网络以及人员组成,用于管理和支持组织内外的信息流动和决策活动。

1.2 信息系统分类信息系统可以根据应用领域进行分类,包括管理信息系统、决策支持系统、专家系统、办公自动化系统等。

根据规模和功能的不同,信息系统又可以划分为企业级应用系统、个人级应用系统和移动应用系统等。

2. 信息系统分析2.1 系统分析定义系统分析是指对信息系统进行规划、设计和改进的过程。

通过对用户需求、业务流程和现有系统的研究,找出问题、确定目标,并提出系统化的解决方案。

2.2 系统分析步骤(1)需求收集:与用户沟通,了解用户的需求和期望,收集相关数据和文档。

(2)需求分析:对收集到的需求进行分析和整理,明确问题和目标。

(3)系统设计:基于需求,设计系统的结构、功能和界面等,确定系统的整体架构。

(4)系统开发:根据设计方案,进行系统的编码和实施。

(5)系统测试:对已开发的系统进行功能和性能测试,发现并修复问题。

(6)系统部署:将测试通过的系统部署到实际使用环境中,进行上线运行。

(7)系统维护:定期检查和维护系统,保证系统的稳定运行。

3. 信息系统设计3.1 系统设计原则(1)一致性原则:各个模块之间的功能和界面应保持一致,便于用户培训和维护。

(2)简洁性原则:系统设计应简洁明了,避免过度复杂和冗余。

(3)可扩展性原则:系统应考虑未来的扩展需求,方便后续的功能添加和改进。

(4)易用性原则:系统的界面和操作应简单易懂,降低学习和使用的难度。

3.2 系统设计模型(1)结构化设计:采用自顶向下的设计方法,将系统划分为模块,逐步细化功能和数据结构。

2032021年第2期周 油等:“线上”智能支护系统设计收稿日期 2020-09-16作者简介 周油(1994—),男,安徽淮北人,山东科技大学在读硕士研究生,研究方向为采矿系统工程。

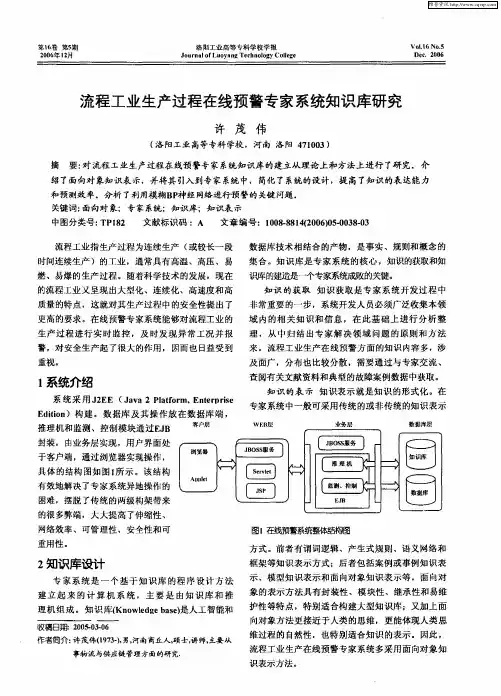

“线上”智能支护系统设计周 油1 周 园2 王凯3(1.山东科技大学能源与矿业工程学院,山东 青岛 266590;2.山东鼎安检测技术有限公司,山东 济南 250000;3.山东安科兴业智能装备有限公司,山东 济南 250000)摘 要 针对煤矿矿井信息化建设不足、不能对巷道进行科学合理的支护等问题,采用跨学科研究方法,利用HTML 技术将人工智能领域的巷道支护专家系统与网页制作技术相结合建立了煤矿“线上”专家支护系统。

登录系统后可访问煤矿工程的支护案例,或者采用基于BP 神经网络的核心推理机制对新工程的支护方案进行智能化设计,对煤矿巷道支护起到重要作用。

关键词 巷道专家支护系统;HTML 技术;BP 神经网络;煤矿信息化中图分类号 TD353+.6 文献标识码 A doi:10.3969/j.issn.1005-2801.2021.02.074Design of "On-Line" Intelligent Support SystemZhou You 1 Zhou Yuan 2 Wang Kai 3(1.College of Mining and Safety Engineering, Shandong University of Science and Technology,Shandong Qingdao 266590;2.Shandong Dingan Testing Technology Co. , Ltd., Shandong Ji'nan 250000;3.Shandong Anke Xingye Intelligent Equipment Co., Ltd., Shandong Ji'nan 250000)Abstract : Aiming at the problem that the information construction of coal mine is insufficient and the roadway can not be supported scientifically and reasonably, the interdisciplinary research method is adopted. Using HTML technology, the expert system of roadway support in the field of artificial intelligence is combined with web page making technology to establish the expert support system of coal mine. After logging in to the system, the supporting cases of coal mine engineering can be accessed, or the core reasoning mechanism based on BP neural network is used to design the support scheme of the new project intelligently, which plays an important role in the support of coal mine roadway.Key words : roadway expert support system; HTML technology; BP neural network; coal mine information我国绝大多数矿区的巷道支护技术主要依靠于工程类比的方法[1],工程类比法在相似问题的研究中具有很高的效率,但是由于煤矿地质水文条件复杂性以及现场技术人员技术的局限性,传统支护技术可能导致支护强度不足或者支护强度过大的问题。

火电厂数字化煤场智能掺配烧优化系统的设计方案和应用摘要:为降低电厂能耗指标和生产经营成本,提高企业盈利能力,推进优化全过程成本管控工作,围绕节能降耗的要求,采取多项精细智能化管理方式,实现节能、自动化管理。

当锅炉入炉煤种多变、各煤质指标偏离设计值时,将影响锅炉燃烧的经济性和安全性。

数字化煤场智能掺配烧优化系统是一套关于燃煤机组多煤种混烧优化运行的软件系统,系统实现对电厂燃煤从进厂到燃烧的全流程管理,能对堆煤、存煤、配煤、取煤、燃烧、购煤等做出全自动的决策,此外,系统还能够对实现电厂煤场的数字化管理起到重要的支持作用。

关键词:数字化煤场;掺配烧,优化;决策模型;煤种引言在燃煤品质繁杂的条件下如何有效实现配煤掺烧,使火电厂系统安全、高效、经济、环保运行,挖掘燃料全流程各环节的价值,实现综合效益最大化,是火电厂面临且亟待解决的重要问题,也是对智能煤场建设提出的关键要求。

1.智能煤场智能煤场的定义体现在两个方面。

第一是对煤场的数字控制,煤场数字化信息的主要内容是煤场如何储存煤炭、储存的煤炭种类、不同煤炭分类放在不同的位置、堆积煤炭的储煤场的安全性、储存煤炭的商家、进入储煤场的煤炭量。

从进货煤的质量、储煤场的温度、湿度、进货煤的调配期限等方面,结合煤场的数字化管理开始管理。

第二是开始智能布局、扎堆战略,主要内容是煤炭登记、采样保存、煤场种类划分、堆积布局、煤炭去除信息等。

煤场管理者主要注重材料采集和堆料准备。

企业对储煤场进行燃料控制的过程中,不同的管理人员对燃料燃烧的专业水平和管理运行方式参差不齐,对煤场管理经验也各不相同,导致管理水平和效果低下,工作人员的日常工作任务越来越多,越来越累。

利用好数字管理系统,引入故障排除方案,建立能源管理库,运用简单的思维方式,有助于收集煤炭,快速投入火炉。

2系统设计流程系统设计原理图如图1所示,系统应能实现时刻监视当前的制粉系统运行状况和锅炉燃烧及排放情况,在预定的优化目标下,通过实时优化程序和专家系统,对制粉系统和燃烧器运行做出优化调整,保证锅炉处于最佳的运行状态。