对称度测量方法

- 格式:pptx

- 大小:2.05 MB

- 文档页数:4

对称度误差检测步骤

对称度误差检测是用于评估某个物体或系统的对称性的一种方法。

下面是一般情况下对称度误差检测的步骤:

1. 准备工作:确保被测物体或系统处于稳定状态,并且没有受到外部干扰。

2. 确定对称轴:根据被测物体的形状和结构,确定一个或多个对称轴。

对称轴是指在物体中心或对称面上的一条虚拟线。

3. 定义基准点:选择一个基准点,通常是物体的中心或对称轴上的一个点。

这个点将作为参考点用于测量对称度误差。

4. 测量对称点:在对称轴上选择若干个对称点,对每个点进行测量。

可以使用测量仪器如卡尺、量规、光学测量设备等,测量物体的尺寸、位置或其他相关参数。

5. 计算对称度误差:根据测量结果,计算每个对称点与基准点之间的差异。

这可以通过比较对称点的测量值与基准点的测量值来实现。

6. 分析结果:根据对称度误差的计算结果,评估物体或系统的对称性。

较小的对称度误差表示较好的对称性,而较大的对称度误差则表示较差的对称性。

7. 记录和报告:将对称度误差的测量结果进行记录,并根据需要生成报告。

报告可以包括对称度误差的数值结果、图表或其他相关信息,以便于后续分析和参考。

请注意,以上步骤仅供参考,并根据具体的对称度误差检测

需求进行调整。

键槽对称度测量三种测量方法的原理我们对三坐标测量螺纹孔位置度的方法及程序作了多次修改和测量实验,取得了大量的原始数据,最后集中在三种测量方法的比较上,三种测量方法的测量原理如下:第一种测量方法是在螺纹孔中加装芯轴,在芯轴外圆采两个截面八个点构造一个圆柱要素,以该圆柱轴线作为螺纹孔轴线,求该圆柱轴线(或圆心)相对于基准的位置度。

第二种测量方法是直接在螺纹孔内采两截面八点构造一个圆柱要素,以该圆柱轴线作为螺纹孔轴线,求该圆柱轴线(或圆心)相对于基准的位置度。

第三种方法测量方法是根据螺纹孔旋向和螺距P的大小步进采点,即在螺纹孔内每采一点后测头向后退P/4的距离采第2点,依次类推,采完第4点以后,测头向前进mP距离(m为整数),再采第5点,依次类推,采完第8点构造一个圆柱,以该圆柱轴线作为螺纹孔轴线,求该圆柱轴线(或圆心)相对于基准的位置度。

因此,准确测量螺纹孔位置度的关键就是构建螺纹孔轴线的误差要尽量小。

要保证构建螺纹孔轴线的误差最小,首先要保证采点误差最小,其次要保证评定螺纹孔位置度时评定点要固定、统一。

三种测量方法误差分析第一种测量方法是因为螺纹芯轴将螺纹孔轴线延长了,且螺纹配合误差的存在,螺纹芯轴本身的误差是造成螺纹孔位置度测量不准的原因。

第二种测量方法螺纹孔内同一截面上采点测量时,所采同一截面四个点构成的圆,其圆心一定不在螺纹孔的轴线上。

在评定螺纹孔的位置度时,这个误差就带入到评定结果中,且同一孔不同截面、不同的孔所测圆的圆心偏离螺纹轴线的距离有很大差异,这也是造成螺纹孔位置度测不准的主要原因。

第三种测量方法是沿螺纹孔螺纹旋向方向步进采点,这虽然保证了所采点构成圆的圆心理论上在螺纹轴线上,评定位置度结果较前两种测量方法误差较小,但由于采集的四个点不在同一截面上,螺纹孔又不规则,轴线稍有倾斜就会带来较大的采点误差,并将带来较大的测量误差。

我们采用插入芯棒形式进行测量(懒人爱用)。

也可以:1. 制作一个螺纹塞规通端来测量;2. 加工先加工孔,测量孔位置度作为螺纹孔的位置度,再攻螺纹。

二次元对称度测量方法

嘿,朋友们!今天咱来聊聊二次元对称度测量方法,这可真是个超级有趣的事儿啊!

你看啊,二次元的世界就像是一个奇幻的大宝藏,里面充满了各种奇奇怪怪又超级可爱的形象。

那怎么测量它们的对称度呢?这就好比是在寻找宝藏中的那把神秘钥匙!

想象一下,我们把一个二次元形象看成是一个精美的艺术品,要从各个角度去审视它。

先从它的外形轮廓开始,看看左右两边是不是几乎一模一样呀。

这就好像是照镜子一样,要是镜子里的和外面的几乎重合,那对称度不就很高嘛!

然后呢,再看看它的五官啊、装饰啊这些细节。

比如说眼睛,是不是大小形状都一样呢?还有身上的图案,两边是不是对称分布的呢?这就像是在拼凑一幅完美的拼图,每一块都要恰到好处地放在正确的位置上。

我们还可以通过一些工具来帮忙啊!就像我们有了魔法棒一样,可以更精确地测量。

比如利用一些图像编辑软件,把形象对折来看,这多有意思呀!如果对折后几乎完全重合,哇塞,那对称度简直绝了!

难道不是吗?这就好像我们在评判一个建筑是不是美观,对称度可是很重要的一个因素呢。

一个完美对称的二次元形象,就像是一座宏伟的宫殿,让人忍不住惊叹它的美丽和庄严。

而且啊,测量二次元对称度可不仅仅是为了好玩,这对于创作者来说也是非常重要的呢!它可以让作品更加完美,更有吸引力。

总之呢,二次元对称度测量方法真的是一个充满惊喜和挑战的领域。

我们就像是探险家一样,在这个奇妙的世界里不断探索,不断发现新的方法和技巧。

让我们一起加油,去测量出更多更棒的二次元对称度吧!这真的是一件超酷的事情啊!。

机械工业标准化与质量2014.3总第490期在机械装配传动中键与键槽配合的结构使用较为广泛,键槽的加工质量直接影响着装配质量,特别是对称度的超差,常常引起不能装配的故障。

轴、孔键槽加工精度十分重要,尤其是轴键槽对称度、键槽宽度的精度测量,会直接影响键联接装配后的技术性能。

目前,轴键槽对称度测量方法主要用V 形铁、平板、百分表以及表座测量,这种方法称为“打表法”。

该方法操作不便,测量繁琐,可靠性差。

生产车间加工现场对键槽的测量一般用键槽塞规或游标卡尺两种方法。

这两种测量方法都不能满足精度较高键槽精密测量的要求;对于精度较高的键槽加工,现场检测手段无法满足要求。

而且有部分人员对键槽对称度的概念理解存在误区。

本文将对键槽对称度的概念进行阐述,并介绍一种方便的键槽对称度测量方法。

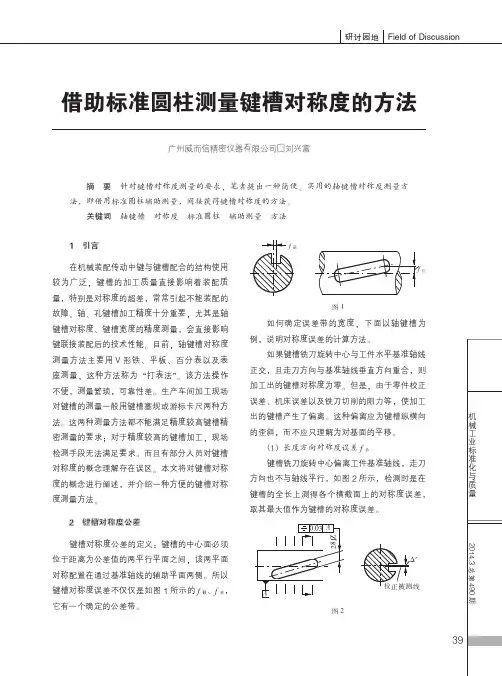

键槽对称度公差的定义:键槽的中心面必须位于距离为公差值的两平行平面之间,该两平面对称配置在通过基准轴线的辅助平面两侧。

所以键槽对称度误差不仅仅是如图1所示的f 截、f 长,它有一个确定的公差带。

如何确定误差带的宽度,下面以轴键槽为例,说明对称度误差的计算方法。

如果键槽铣刀旋转中心与工件水平基准轴线正交,且走刀方向与基准轴线垂直方向重合,则加工出的键槽对称度为零。

但是,由于零件校正误差、机床误差以及铣刀切削的阻力等,使加工出的键槽产生了偏离。

这种偏离应为键槽纵横向的歪斜,而不应只理解为对基面的平移。

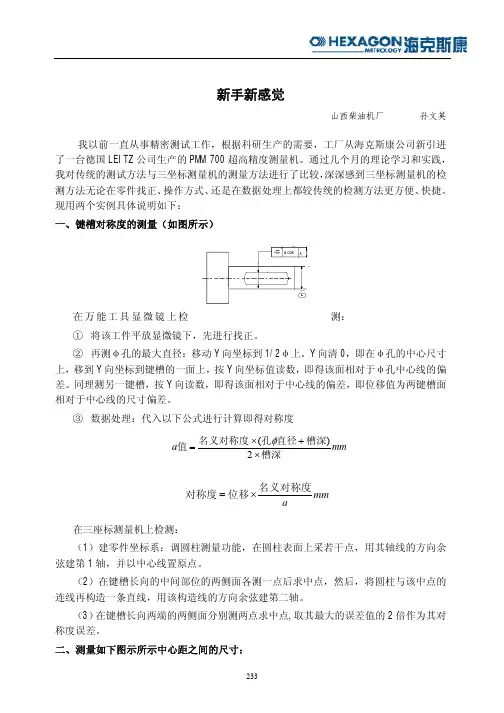

(1)长度方向对称度误差f 长键槽铣刀旋转中心偏离工件基准轴线,走刀方向也不与轴线平行,如图2所示,检测时是在键槽的全长上测得各个横截面上的对称度误差,取其最大值作为键槽的对称度误差。

借助标准圆柱测量键槽对称度的方法广州威而信精密仪器有限公司□刘兴富摘要针对键槽对称度测量的要求,笔者提出一种简便、实用的轴键槽对称度测量方法,即借用标准圆柱辅助测量,间接获得键槽对称度的方法。

关键词轴键槽对称度标准圆柱辅助测量方法f 截f 长图1A0.03A28J Z校正被测线Δ′图2研讨园地Field of Discussion39只要分别测出横截面的最大测量截面内的距离差之半值和Δ1、Δ2,就可计算出该零件的对称度误差。

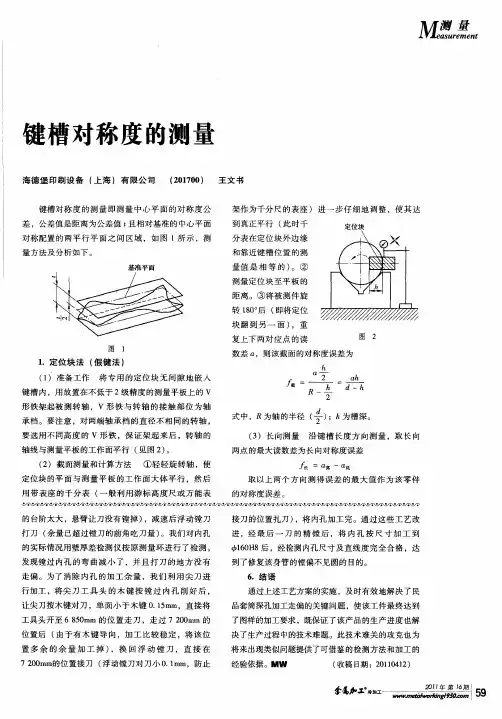

TECHNICS ·APPLICATION技术·应用文 徐海军百分表测量钳工件对称度方法初探[摘 要] 对称度要求是钳工工件中常见的形位要求,其测量方法多种多样,在此介绍的是形位要求较高,常用测量方法不能满足技术要求时,采用的一种测量方法。

该法在使用过程中涉及V 型铁中心高的计算,正弦规的使用方法。

主要就以上两个方面给出了计算的理论方法,同时也以常见钳工工件为例,对以上方法的计算、工艺做出示例。

[关 键 词] 百分表;钳工工件;对称度图1图2对称度是钳工加工工件中常见的形位公差要求,在实践过程中,由于测量工具的不同,教学对象的不同,教学目标的不同,对称度的测量方法也不尽相同,从而也会影响到加工工艺。

笔者在实践过程中,对利用百分表进行对称度测量的方法做了一些探究,对传统的加工方法、测量方法进行了改进。

一、测量前的准备工作(一)V 型铁的中心高计算如图(1)所示,借助半径为R 的标准芯棒,可以计算出V 型铁的中心高,具体计算过程如下:测量出芯棒顶端至V 型铁底部的高度M ;显然,在直角三角形ABC 中,AB ⊥BC ∠ACB =45°,AB =BC =R AC =AB /sin 45°=2√AB =2√RH=M-R-ACH=M-R -2√R ……(1)该中心高H 的值即使在同一型号的V 铁中也是不同的,故在钳工操作过程中,所使用的V 型铁应当相对固定,并能记清此中心高,在以后的测量过程中将会经常使用该值。

(二)正弦规的计算正弦规是利用正弦定义测量角度和锥度的量规,也称正弦尺。

它主要由一钢制长方体和固定在其两端的两个相同直径的钢圆柱体组成。

两圆柱的轴心线距离L 一般为100mm 或200mm 。

正弦规配合量块按正弦原理可以组成标准角度,再配合百分表,可对角度进行测量,单纯角度的测量一般教科书中都有,在本文中不再赘述。

使用正弦规测量对称度时,还需计算出正弦规倾斜后,工件支撑点距平台的距离,即图(2)中BE 的距离,其值大小随所需测量角度α的变化而变化,故将其记为H (α),也是本节中需要通过测量计算的值。

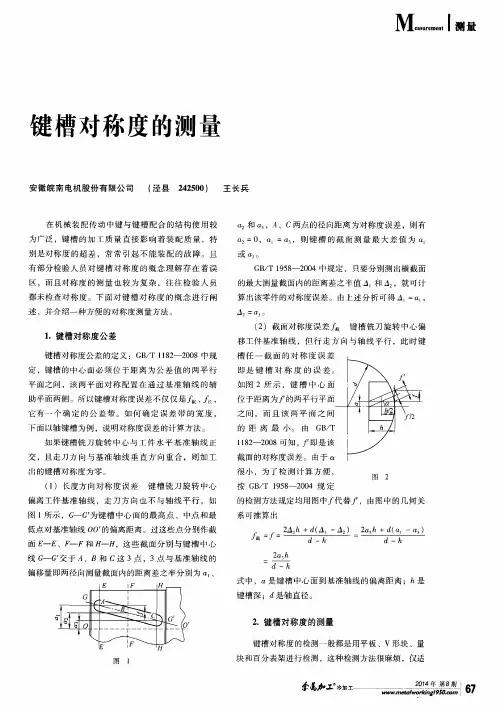

新手新感觉山西柴油机厂 孙文英我以前一直从事精密测试工作,根据科研生产的需要,工厂从海克斯康公司新引进了一台德国LEITZ 公司生产的PMM 700超高精度测量机。

通过几个月的理论学习和实践,我对传统的测试方法与三坐标测量机的测量方法进行了比较,深深感到三坐标测量机的检测方法无论在零件找正、操作方式、还是在数据处理上都较传统的检测方法更方便、快捷。

现用两个实例具体说明如下:一、键槽对称度的测量(如图所示)在万能工具显微镜上检测: ① 将该工件平放显微镜下,先进行找正。

② 再测φ孔的最大直径:移动Y 向坐标到1/2φ上。

Y 向清0,即在φ孔的中心尺寸上,移到Y 向坐标到键槽的一面上,按Y 向坐标值读数,即得该面相对于φ孔中心线的偏差。

同理测另一键槽,按Y 向读数,即得该面相对于中心线的偏差,即位移值为两键槽面相对于中心线的尺寸偏差。

③ 数据处理:代入以下公式进行计算即得对称度在三座标测量机上检测:(1)建零件坐标系:调圆柱测量功能,在圆柱表面上采若干点,用其轴线的方向余弦建第1轴,并以中心线置原点。

(2)在键槽长向的中间部位的两侧面各测一点后求中点,然后,将圆柱与该中点的连线再构造一条直线,用该构造线的方向余弦建第二轴。

(3)在键槽长向两端的两侧面分别测两点求中点,取其最大的误差值的2倍作为其对称度误差。

二、测量如下图示所示中心距之间的尺寸:mm a 槽深槽深直径孔名义对称度值×+×=2)(φmm a名义对称度位移对称度×=在万能工具显微镜上时:①将该工件平放在万工显上,进行找正,先检测φ的直径值,将该值÷2,即(半径值),此时,移动X向坐标将数值对在φ/2上,将X向坐标值清零。

②移动X、Y坐标到一圆柱面上,用X向米字线对在该圆柱的一侧面上,按X向读数,同理,将X向米字线压在该圆柱的另一侧面上,X向读数,则φ孔到该圆柱的中心的距离计算如下:两圆柱侧面值相加/2。

对称度误差检测步骤-回复对称度误差检测是一个重要的质量控制步骤,用于评估产品的对称性。

对称度误差是指产品在几何形状、外观或重量分布方面的不对称现象。

这种不对称可能导致产品的不稳定性,降低产品的质量和价值。

因此,对称度误差检测是确保产品质量的重要环节。

本文将介绍对称度误差检测的步骤和方法。

第一步:收集相关数据对称度误差检测的第一步是收集相关数据。

这些数据可以包括产品的设计图纸、几何参数、外观要求等。

此外,还可以收集过去生产的类似产品的数据,以便与当前产品进行比较分析。

通过收集这些数据,可以建立一个基准,用于评估当前产品的对称度。

第二步:制定检测计划在收集到数据之后,需要制定一个详细的检测计划。

检测计划应包括以下内容:1.确定检测方法:根据产品特性和要求,确定适用的检测方法。

常用的对称度误差检测方法包括测量、影像分析、三维扫描等。

2.确定检测设备:选择适合的检测设备,例如光学测量仪、影像分析仪、三坐标测量仪等。

3.制定检测标准:根据产品的要求和设计规格,制定相应的检测标准。

这些标准可以包括形状偏差、尺寸误差、重量分布等。

4.确定样本数量:确定需要检测的样本数量。

样本数量应具备统计学意义,以保证检测结果的可靠性。

第三步:执行对称度误差检测在制定好检测计划之后,可以开始执行对称度误差检测。

根据检测计划,执行以下步骤:1.准备样本:准备待检测的样本,根据需要进行清洁和标记。

2.选择合适的检测设备:根据检测计划选择合适的检测设备,并进行校准和调试。

3.进行测量或分析:根据检测计划,使用选定的检测设备进行测量或分析。

根据产品的特点,可以选择目视检查、光学测量、影像分析或三维扫描等方法。

4.记录测量结果:将测量或分析结果准确地记录下来。

可以使用电子表格或数据库等工具进行记录,以便后续分析和评估。

5.比较分析:将测量结果与基准数据进行比较分析。

可以使用统计方法来评估对称度误差的大小和分布情况。

例如,可以计算不对称度指标、偏差比率等。

对称度测量原理

对称度测量原理是基于对称性原则,即一个物体或平面在其对称轴或对称平面上,两侧或周围的部分应该等距或等大。

具体来说,对称度测量是用来控制一个尺寸特征与另两个特征或一个尺寸特征均匀对中(等距)的指标。

在测量过程中,被测元素与基准元素共面,理想情况下,所有中点必须落在一个基准面上。

对称度的公差带是两个相距规定公差值的平行面或平行线,等边分布于参考的基准面两侧。

这些面特征的中间点云是由特征面上的相对点产生的,必须位于公差带内。

对称度只应用尺寸不相关原则,即对称度公差可以使用FIM输出读数判断。

在实际测量中,可以通过建立坐标系、设置对称度面板、构造方法等多种方式进行测量。

此外,对称度还涉及到一些计算方法,如最小二乘法等。

在具体计算中,可以通过实测平面构造出对称面,将实测平面上的点投影到对称面上,找到这些点的最大值,并计算出对称度实测值。

综上所述,对称度测量原理是基于对称性原则,通过控制尺寸特征与另两个特征或一个尺寸特征均匀对中(等距)的指标,来实现对物体或平面的对称度的测量。

在实际测量中,需要建立坐标系、设置对称度面板、构造方法等多种方式进行测量,并使用相应的计算方法来得出准确的测量结果。

三坐标键槽对称度测量方法

嘿,朋友们!今天咱就来讲讲三坐标键槽对称度测量方法,这可太重要啦!比如说,你想想看,要是一辆汽车的轮子键槽对称度有问题,那开起来得多危险呀!

首先呢,得准备好专业的三坐标测量仪,这就像是战士上战场得有称手的武器一样。

然后把要测量的工件放好,这一步可得细心点,就像给宝贝找个安稳的地方待着。

接着呢,启动测量仪,让它的探头就像我们的眼睛一样,仔细地扫描键槽的各个地方。

你看,这就像我们在找一个隐藏的宝贝,得一点点地去探索。

测量的过程中啊,要特别注意数据的准确性,稍微有一点偏差可能结果就全错啦,那可不成!这就像搭积木,有一块没放好可能整栋就倒了。

等所有数据都采集完了,通过分析就能得出键槽对称度啦。

哇塞,是不是很神奇呀!

总的来说,三坐标键槽对称度测量方法就是这么一步步来的,可不能马虎呀!只有认真对待,才能保证测量结果的精确呢!。

键槽对称度的定义和检测随着科技的进步和发展,计算机在我们的日常生活中扮演着越来越重要的角色。

键盘作为计算机输入设备之一,其性能的好坏直接影响到我们的输入效率和体验。

而键槽对称度作为键盘的一个重要指标,也越来越受到人们的关注。

本文将从键槽对称度的定义、检测方法等方面进行探讨。

一、键槽对称度的定义键槽对称度是指键盘上每个按键的键槽的左右对称程度,即键槽左右两侧的宽度是否相等、深度是否相等。

键槽对称度越高,按键的触感越好,使用起来也更加舒适。

二、键槽对称度的检测方法1. 直观检测法这种方法是最为简单的一种检测方法,只需要用肉眼观察键槽的左右对称程度即可。

具体操作方法为:将键盘放在一个平整的桌面上,用直线工具或尺子将键槽的左右两侧分别测量,比较它们的宽度和深度是否相等。

如果两侧的宽度和深度相等,则键槽对称度较高;反之,键槽对称度较低。

这种方法虽然简单,但是容易出现误差,因此需要多次测量并取平均值。

2. 数字检测法数字检测法是一种比较精确的检测方法,它可以测量键槽的精确宽度和深度,从而得出键槽对称度的值。

具体操作方法为:使用数字卡尺或数字测量仪器对键槽的左右两侧进行测量,将测量结果输入计算机,通过计算得出键槽对称度的值。

这种方法比较精确,可以有效避免误差,但是需要专业的测量仪器和计算机软件。

三、影响键槽对称度的因素1. 制造工艺键盘的制造工艺是影响键槽对称度的最主要因素之一。

优质的键盘制造商通常会在制造过程中采用精细的加工工艺,从而保证键槽的对称度。

而低质量的键盘制造商则往往会在制造过程中采用低成本的加工方式,从而导致键槽对称度不佳。

2. 材料质量键盘的材料质量也会影响键槽对称度。

优质的键盘通常采用高品质的材料制造,从而保证键槽的对称度。

而低质量的键盘则往往采用劣质的材料,从而导致键槽对称度不佳。

3. 使用环境键盘的使用环境也会影响键槽对称度。

如果键盘长期处于潮湿、高温、低温等环境中,就会导致键槽变形、扭曲等问题,从而影响键槽对称度。

简析键槽对称度的测量方法及误差处理作者:姚丽萍来源:《中国科技博览》2019年第04期[摘要]目前,对称度误差测量的范围比较广泛,它是位置公差中定位的一种。

其中键联结涉及到轴槽、毅槽和键槽的结合性问题,而轴槽和毅槽的对称度误差直接影响键联结的配合性能,有时甚至影响自由装配。

因此,我们正确评定对称度误差,对保证产品质量和取得良好的经济效益至关重要。

本文介绍了键槽对称度误差的基本概念,论述了键槽对称度误差的产生原因以及检测方法,并对翻转打表法的数据进行了处理,以提高键槽质量的评定。

[关键词]键槽对称度测量方法误差处理中图分类号:TK427 文献标识码:A 文章编号:1009-914X(2019)04-0049-01引言:键槽对称度是评定键槽质量的一项重要技术指标。

形状和位置公差检测规定中规定的检验方法是把截面误差和长向误差单独检测,单独处理数据。

键槽对称度在测量时分为长向测量和截面测量两部分,长向测量的误差处理比较简单,即取长向两点的最大读数差为长向对称度误差,截面测量的误差处理比较复杂,本文对此进行初步探讨,在截面测量时首先是对理想平面的确定由定义可知理想平面是通过基准轴线的一个辅助平面.对于圆周上只有一个健槽的零件在圆周上是没有定向要求的其理想平面的最终位置随着各个零件键槽实际对称平面的具体情况而定从公差带的定义出发如果键槽的对称度合格那么键槽实际对称平面必定能被键槽对称度公差带所包容,为了使测量结果符合最小条件,确定理想平面时不仅要通过基准轴线而且要通过键槽实际对称平面的中点,由于键槽对称度误差是一个综合误差,该测量方法和数据处理方法难以真实反映键槽对称度误差,造成加工误差难以有效控制。

为此,文中对键槽对称度误差检测的一般原则进行探讨。

一、键槽对称度误差的基本概念对称度误差是指被测实际对称要素相对其理想要素的变动量。

键槽对称度即为键槽的实际中心平面相对其理想中心平面的变动量,其定位最小包容区域由包容被测实际键槽中心平面的两平行平面构成。

简要论述对称度误差检测步骤。

对称度误差检测是衡量一个物体对称性的重要手段,广泛应用于机械、电子、航空航天等领域。

以下是其主要的检测步骤:

1. 定义基准:首先,要明确对称度的基准。

这通常是一个理论上的对称轴或对称面。

在CAD模型中,这个基准可以是模型的几何中心线或一个理论上的平面。

2. 工件准备:将待测工件固定在稳定的测量平台上,确保工件的位置和方向稳定,不会在测量过程中发生移动。

3. 获取测量点:在工件上选择一系列的测量点,这些点应能代表工件的对称特性。

这些点通常位于工件的边缘、表面或特征线上。

4. 测量并记录数据:使用三坐标测量机或其他测量设备,对这些测量点进行逐一测量,并记录下每个点的坐标值。

5. 计算对称度误差:根据测得的坐标值和基准,计算出每个点相对于基准的偏

移量。

然后,对这些偏移量进行分析,计算出对称度误差。

6. 判断是否满足公差要求:将计算出的对称度误差与设计的公差范围进行比较。

如果误差在公差范围内,则认为工件的对称度满足要求;否则,需要进行调整或重新制造。

7. 结果输出与记录:将检测结果输出,并记录在相应的检测报告中。

这包括测量的各个点的坐标、计算的对称度误差以及最终的判定结果。

8. 持续监控与改进:对于关键的对称度要求,建议持续监控生产过程中的工件质量,以识别可能的问题并采取措施进行改进。

对称度误差检测是一项严谨的过程,需要仔细操作以确保结果的准确性。

同时,对于不同的工件和需求,可能需要根据具体情况调整检测步骤和参数。