位置度公差测量方法

- 格式:doc

- 大小:1.24 MB

- 文档页数:6

点的位置度的公差值前加注Sφ ,公差带是直径为公差值t的球内区域,该球的球心位置由两个或者三个相关基准的理论正确尺寸来确定。

实际测量操作中,使用通用量具测量空间点位置度的公差有一定的难度。

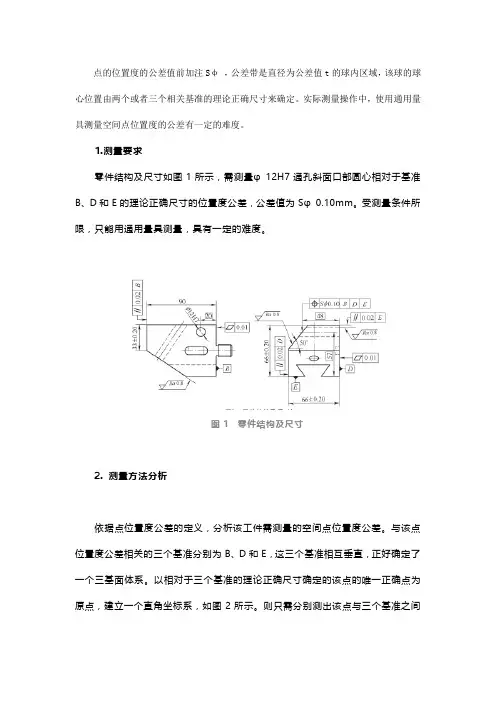

1.测量要求零件结构及尺寸如图1所示,需测量φ12H7通孔斜面口部圆心相对于基准B、D和E的理论正确尺寸的位置度公差,公差值为Sφ0.10mm。

受测量条件所限,只能用通用量具测量,具有一定的难度。

图1 零件结构及尺寸2. 测量方法分析依据点位置度公差的定义,分析该工件需测量的空间点位置度公差。

与该点位置度公差相关的三个基准分别为B、D和E,这三个基准相互垂直,正好确定了一个三基面体系。

以相对于三个基准的理论正确尺寸确定的该点的唯一正确点为原点,建立一个直角坐标系,如图2所示。

则只需分别测出该点与三个基准之间的实际尺寸,并与其相对应的理论正确尺寸相比较,分别得出该点在三个坐标轴上的实际误差值ƒx、ƒy和ƒz,带入公式中,计算出该点的位置度误差值。

式中,ƒ为该点位置度误差值;ƒx、ƒy和ƒz分别为该点与三个基准的误差值。

图2 直角坐标系及位置度误差值测量原理示意3. 测量器具受条件所限,此点位置度误差测量只能使用通用量具。

所需量具如下:①精度0.01mm、带表架的杠杆百分表。

②83块4等量块。

③精度0级或1级的方箱。

④0级测量平板。

⑤φ12mm测量棒,其尺寸精度如图3所示。

图3 测量棒的尺寸精度4. 测量步骤1 )如图4 所示,将工件放置在测量平板上,因基准面B上有一突出的螺纹,因此在基准面B与平板之间垫入两组等高的量块,以避开螺纹的影响。

量块高度HL以稍高于螺纹长度为宜。

用杠杆百分表配合量块,测出此时φ12H7孔端部上、下母线的高度尺寸x1、x2,将其代入公式Bs=(x1+x2)/2-HL中,计算出被测要素的实际高度尺寸BS。

将B S与被测要素相对B基准的理论正确尺寸相比较,得出被测要素在此方向上的误差值ƒx。

图4 BS测量方法示意2)将工件如图5所示放置在平板上。

三个孔位置度测试方法在制造业中,孔的位置度是一个重要的质量指标,尤其是在精密工程和机械加工领域。

三个孔的位置度测试是确保零部件质量的关键步骤。

本文将详细介绍三种常用的三个孔位置度测试方法。

### 三个孔位置度测试方法#### 1.三点法**适用范围:** 适用于三个孔的分布呈三角形或直线形的情况。

**测试步骤:**- 使用一个标准规或量棒,确保其尺寸精度符合要求。

- 将规或量棒的一个端点定位在一个孔的中心。

- 旋转规或量棒,使其另一端点分别对准另外两个孔的中心。

- 测量规或量棒第三个端点到第三个孔的距离,与规定的位置度公差比较。

**优点:** 操作简单,效率较高。

#### 2.对角线法**适用范围:** 主要用于三个孔呈等腰三角形分布的测试。

**测试步骤:**- 使用一把精确的卡尺或电子测距仪。

- 分别测量两个非共线孔之间的距离。

- 计算两条对角线的长度,并确保它们在规定的位置度公差内相等。

**优点:** 测试精度高,特别适用于对称布局的三个孔。

#### 3.量块和微米计法**适用范围:** 适用于对孔位置度要求非常高的精密测量。

**测试步骤:**- 准备一套精度等级合适的量块。

- 将量块放置在三个孔之间,确保量块平面与孔的轴线平行。

- 使用微米计或测高仪测量量块上表面到孔轴线的距离。

- 对三个孔重复上述步骤,并记录数据。

- 通过比较实际测量值与理论值之间的差异,判断孔的位置度是否合格。

**优点:** 测量精度高,可靠性强。

### 结语选择合适的孔位置度测试方法,不仅能够确保零部件的质量,还能提高生产效率。

在实际应用中,操作人员需结合具体情况和测量精度要求,选择最适宜的测试方法。

位置度的介绍及测量方法一、位置度的定义是指被测实际要素对其具有理想位置的理想要素的变动量注:理想要素的理想位置由基准和理论尺寸确定(即由几何图框及其位置确定)二、位置度的三要素基准;理论位置值;位置度公差位置度公差带是一以理论位置为中心对称的区域,位置度是限制被测要素的实际位置对理想位置变动量的指标。

它的定位尺寸为理论正确尺寸。

位置度公差在评定实际要素位置的正确性, 是依据图样上给定的理想位置。

位置度包括点的位置度、线的位置度和面的位置度。

点的位置度:如公差带前加S¢,公差带是直径为公差值t的球内的区域,球公差带的中心点的位置由理论正确尺寸确定。

线的位置度:如公差带前加¢,公差带是直径为公差值t的圆柱面内的区域,公差带的轴线的位置由理论正确尺寸确定。

一般来说我们算位置度都是X.Y两个值的偏差量去换算以基准A、B、C建立坐标系,看具体的位置关系选择使用直角或极坐标,一般采用直角坐标,测出被测点到基准的X、Y尺寸,采用公式2乘以SQRT(平方根)((x2-x1)平方+(y2-y1) 平方)就行,x2是实际尺寸,x1是图纸设计尺寸,计算出的结果就是:实际位置相对于设计的理想位置的偏移量,因为位置度是一个偏移范围¢,所以要乘以2 这个常见的公式三、位置度公差基本原则位置度公差是各实际要素相互之間或它們相对一个或多个基准位置允许的变动全量在位置度公差标注中用理论正确尺寸及位置度公差限制各实际要素相互之間或它們相对一个或多个基准位置,位置度公差相对理想位置为对称分布位置度公差可用于单个的被测要素,也可用于成组的被测要素,当用于成组的被测要素,位置度公差应同时限定成组的被测要素中的每一个被测要素四、位置度公差评定原则最小条件:被测实际要素對理想要素的最大变动量最小五、位置度的评定与测量1、点位置度的测量:其是指包容被测实际点,由基准表面(或)直线和理论正确尺寸确定的定位最小包容区域的直径。

公式:2、线位置度的测量其是指:包容被测实际直线(或轴线)对基准直线(基准面)和理论正确尺寸所确定的定位最小包容的宽度或直径。

位置度公差及其计算位置度公差是工程设计中常用的一种公差类型,用于描述零件上对特定位置的要求。

它通常用于描述两个或多个特定表面的位置关系,包括平行度、垂直度和斜度等。

在实际工程中,位置度公差的计算是非常重要的,本文将详细介绍位置度公差的概念、计算方法和应用。

一、位置度公差的概念和表达方式位置度公差是指在一定的设计要求下,用来描述两个或多个特定表面或特征之间的位置关系的公差。

它反映了零件特定表面或特征与基准表面(通常为基座)之间的相对位置关系,使得零件能够与其他零件或装配体正确地定位和工作。

位置度公差通常用字母T(Positional Tolerance)表示。

1.最大材料条件(MMC):在设计中,零件的制造公差可能导致实际测量值偏离设计值,最大材料条件即指代测量值可能达到的最大极限状态。

在位置度公差中,最大材料条件表示与基准表面之间的最大距离或最大角度。

在图纸上用字母M表示。

2.最小材料条件(LMC):与最大材料条件相反,最小材料条件指代测量值可能达到的最小极限状态。

在位置度公差中,最小材料条件表示与基准表面之间的最小距离或最小角度。

在图纸上用字母L表示。

二、位置度公差的计算方法1.平行度公差(Parallelism):平行度公差用于描述两个平面或轴线之间的平行关系。

计算平行度公差时,需要根据实际测量值与设计值之间的偏差来确定公差范围。

该方法通常采用最大材料条件和最小材料条件之间的最大偏差来计算。

2.垂直度公差(Perpendicularity):垂直度公差用于描述两个平面或轴线之间的垂直关系。

计算垂直度公差时,也需要考虑最大材料条件和最小材料条件之间的最大偏差。

3.斜度公差(Angularity):斜度公差用于描述两个平面之间的倾斜关系。

计算斜度公差时,需要根据实际测量值与设计值之间的偏差来确定公差范围。

以上是几种常见的位置度公差计算方法,根据不同的设计要求,还可以使用其他的位置度公差计算方法。

斜孔位置度的公差带

【原创实用版】

目录

1.斜孔位置度的概念

2.斜孔位置度的公差带

3.斜孔位置度的测量方法

4.斜孔位置度的应用

正文

一、斜孔位置度的概念

斜孔位置度是机械制造中的一个重要概念,它是指在斜向加工的孔中,孔的中心线与孔的轴线的夹角。

这个夹角直接影响到零件的加工精度和装配精度,因此在机械加工中,对斜孔位置度的控制是非常重要的。

二、斜孔位置度的公差带

斜孔位置度的公差带是指斜孔位置度的允许偏差范围。

它由两部分组成,一部分是角度偏差,另一部分是距离偏差。

角度偏差是指孔的中心线与孔的轴线的夹角与理论值的偏差,距离偏差是指孔的中心线与孔的轴线的距离与理论值的偏差。

三、斜孔位置度的测量方法

斜孔位置度的测量方法主要有两种,一种是使用角度测量工具,如角度计和测微角器等,另一种是使用投影仪。

在使用角度测量工具进行测量时,需要将工具放在孔的中心线上,然后读取工具上的读数,从而得出孔的中心线与孔的轴线的夹角。

在使用投影仪进行测量时,需要将投影仪放在零件上,然后通过调整投影仪的位置,使孔的轮廓与理论轮廓重合,从而得出孔的中心线与孔的轴线的夹角。

四、斜孔位置度的应用

斜孔位置度在机械加工中应用广泛,它主要用于以下三个方面:一是控制零件的加工精度,二是控制零件的装配精度,三是提高零件的使用寿命。

任意方向位置度的测量方法和计算位置度的测量方法主要包括孔位测量和极坐标标注法。

孔位测量时,会在孔的边缘位置取至少三个点,然后在孔所在的面上取至少三个点(此时取得三个点,就评价了Z向面的偏差),然后形成了孔位的位置度的偏差,偏差会呈现出X向偏差为多少,Y向偏差为多少,Z向偏差为多少。

所以,一般都理解为了位置度同时都控制了X/Y/Z三个方向的偏差。

这个认知是和位置度的计算方式相违背的。

极坐标标注法是位置度计算公式(x1理论值,x2实测值,y1理论值,y2实测值,z1理论值,z2实测值):实际计算位置度,首先分析被评价或管控的元素位置变动是几个方向。

假设位置度偏差两个方向(如上图一),位置度公差0.1,套用一元二次方程求根公式得出其理论尺寸公差约为14+/-0.035;20+/-0.035。

这里就不一一求解了(感兴趣的朋友可以使用科学计算器)。

由此推理:位置度为一个方向,其理论尺寸公差是位置度公差/2;位置度为两个方向,其理论尺寸公差是位置度公差/3;位置度为三个方向(球径),其理论尺寸公差是位置度公差/3.5。

通常情况下图纸中理论尺寸是不需要申请公差(包括尺寸报告),但实际生产加工过程中就需分析图纸位置度公差并快速推断出加工的线性公差,从而满足图纸要求;这种方法就特别实用。

如果想要了解更多信息,建议咨询测量专家或查阅相关文献资料。

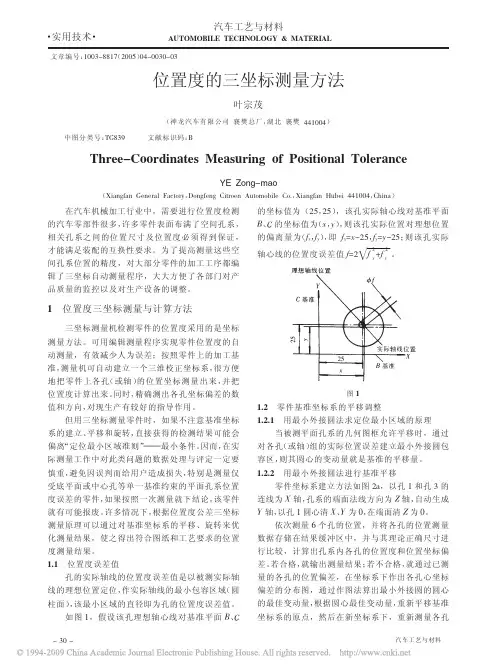

汽车工艺与材料在汽车机械加工行业中,需要进行位置度检测的汽车零部件很多,许多零件表面布满了空间孔系,相关孔系之间的位置尺寸及位置度必须得到保证,才能满足装配的互换性要求。

为了提高测量这些空间孔系位置的精度,对大部分零件的加工工序都编辑了三坐标自动测量程序,大大方便了各部门对产品质量的监控以及对生产设备的调整。

!位置度三坐标测量与计算方法三坐标测量机检测零件的位置度采用的是坐标测量方法。

可用编辑测量程序实现零件位置度的自动测量,有效减少人为误差;按照零件上的加工基准,测量机可自动建立一个三维校正坐标系,很方便地把零件上各孔(或轴)的位置坐标测量出来,并把位置度计算出来。

同时,精确测出各孔坐标偏差的数值和方向,对现生产有较好的指导作用。

但用三坐标测量零件时,如果不注意基准坐标系的建立、平移和旋转,直接获得的检测结果可能会偏离“定位最小区域准则”———最小条件。

因而,在实际测量工作中对此类问题的数据处理与评定一定要慎重,避免因误判而给用户造成损失,特别是测量仅受底平面或中心孔等单一基准约束的平面孔系位置度误差的零件,如果按照一次测量就下结论,该零件就有可能报废。

许多情况下,根据位置度公差三坐标测量原理可以通过对基准坐标系的平移、旋转来优化测量结果,使之得出符合图纸和工艺要求的位置度测量结果。

!"!位置度误差值孔的实际轴线的位置度误差值是以被测实际轴线的理想位置定位,作实际轴线的最小包容区域(圆柱面),该最小区域的直径即为孔的位置度误差值。

如图!,假设该孔理想轴心线对基准平面!、"的坐标值为("#,"#),该孔实际轴心线对基准平面!、"的坐标值为(#,$),则该孔实际位置对理想位置的偏离量为(%#,%$),即%#$#%"#,%$$$%"#;则该孔实际轴心线的位置度误差值%$"%"#&%"$!。

图!!"#零件基准坐标系的平移调整!"#"!用最小外接圆法求定位最小区域的原理当被测平面孔系的几何图框允许平移时,通过对各孔(或轴)组的实际位置误差建立最小外接圆包容区,则其圆心的变动量就是基准的平移量。

一、基本形位公差1.直线度检测直线度,能确保零件在机械装配和运作中保持最佳性能和寿命,避免因不合格导致的功能失效和额外成本。

——[推荐量具]——①直尺:用于初步测量和检查。

②千分尺:用于局部直线度的精确测量。

③塞尺:用于测量间隙和不平度。

④平尺和塞规:用于检测较长零件的直线度。

——[测量过程]——①使用直尺沿零件表面移动,初步检查直线度,标记不平整区域。

②将平尺放在零件表面上,确保充分接触。

③使用塞尺在平尺和零件表面之间测量间隙,记录不同位置的间隙值。

——[实战案例]——假设需要测量一根轴的直线度,首先将轴固定在工作台上,准备平尺和塞尺。

用直尺沿轴的长度方向初步检查直线度并标记弯曲区域。

接着将平尺放在轴表面,与轴长度方向平行,用塞尺在平尺和轴表面之间每隔50mm测量一次并记录间隙值,最大间隙值如为0.03mm。

最后比较记录的间隙值,确定轴的直线度,如果最大间隙值不超过0.05mm,则轴的直线度误差在可接受范围内。

2.平面度检测平面度,能确保零件在机械装配和运作中保持最佳性能和寿命,避免因不合格导致的功能失效和额外成本。

——[推荐量具]——①平尺:用于初步测量和平面检查。

②千分表:用于局部平面度的精确测量。

③塞尺:用于测量间隙和不平度。

④平板:用于检测较大平面的平面度。

——[测量过程]——①使用平尺沿零件表面移动,初步检查平面度,标记不平整区域。

②将平板放在零件表面上,确保充分接触。

③使用塞尺在平板和零件表面之间测量间隙,记录不同位置的间隙值。

——[实战案例]——假设需要测量一个底板的平面度,首先将底板固定在工作台上,准备平尺和塞尺。

用平尺沿底板的表面初步检查平面度并标记不平区域。

接着将平板放在底板表面,与底板平行,用塞尺在平板和底板表面之间每隔50mm测量一次并记录间隙值,最大间隙值如为0.02mm。

最后比较记录的间隙值,确定底板的平面度,如果最大间隙值不超过0.03mm,则底板的平面度误差在可接受范围内。

位置度功能:用于控制被测要素(点、线、面)对基准的位置误差。

根据零件的功能要求,位置度公差分为给定一个方向、给定两个方向、任意方向三种。

分类:按照被测要素的性质(点、直线、平面)位置度可分为三种情况:点的位置度、线的位置度、面的位置度。

点的位置度:其公差带为圆心位于理论正确位置的圆内的区域或球心位于理论正确位置的球面内的区域。

操作步骤:计算绝对位置度1.根据基准体系及确定被测要素的理论正确位置的两个理论正确尺寸的方向建立坐标系,使该坐标系的某两轴方向平行于理论正确尺寸的方向,基准点为原点并保存。

2.根据基准体系及确定被测要素的理论正确位置的两个理论正确尺寸的方向选择适当的投影面(XY 平面、XZ平面、YZ平面)。

3.然后点击位置公差工具条中的位置度图标按钮。

4.弹出界面后去掉基准元素前的勾后显示如(图2)。

(图2)5.如果被测元素结果是XYZ显示,选择被测元素后,理论尺寸显示XYZ并将结果名义值读入到理论尺寸中,投影面自动变为空间如(图3),如果理论尺寸不对可进行修改。

设置名称、公差、输出、公差规则。

(图3)6.如果被测元素结果是极坐标显示,选择被测元素后,理论尺寸按结果极坐标显示并将结果名义值读入到理论尺寸中,投影面自动变为结果所在投影面如(图4),如果理论尺寸不对可进行修改。

设置名称、公差、输出、公差规则。

(图4)说明:(1)需要进行直角坐标系或极坐标系评定位置度,在测量时就在对应的坐标系下进行测量。

(2)直角坐标系下的结果,拖入位置度界面,投影面自动为空间,显示XYZ可用;选择XY投影面,XY可用;选择XZ投影面,XZ可用;选择YZ投影面,YZ可用。

(3) 极坐标系XY投影面的结果RAH,拖入位置度界面,投影面自动为XY,显示RA可用;选择XZ投影面,名义值自动转换为RHA,RA可用;选择YZ投影面,名义值自动转换为HRA,RA可用;选择空间,名义值自动转换为XYZ,XYZ可用。

(4)极坐标系XZ投影面的结果RHA,拖入位置度界面,投影面自动为XZ,显示RA可用;选择XY投影面,名义值自动转换为RAH,RA可用;选择YZ投影面,名义值自动转换为HRA,RA可用;选择空间,名义值自动转换为XYZ,XYZ可用。

1.基准﹔

2.理論位置值﹔

3.位置度公差

三、位置度公差帶

四、位置度的標注與測量方法

3﹑以中心线左边第二根端子为例﹐测出实际尺寸D1(0.82)﹑D2(1.02)﹐根据位置度公差定义﹐

DE=abs(Da-Dt)

=abs{(D1+D2)/2-Dt)}

=abs[(0.85+1.00)/2-0.90}]

=0.025<0.05

其中﹐DE表示实际偏差

abs表示绝对值

Da表示实际位置尺寸

Dt表示理论位置尺寸﹐对于不同的端子﹐它们的理论位置尺寸是不同的﹐测量时测量者须自行计算

﹐因为下面这种方法多了一次置中归零﹐置中归零不仅测量繁琐﹐而且会增加测量误差。

DE=abs(Da-Dt)

=abs{(D1+D2)/2-Dt)}

= abs{[(d1+ Dt) +( Dt-d2)]/2-Dt)}

=abs[(d1-d2)/2]

=abs[(0.12-0.08)/2]

=0.02<0.05

四﹑制作位置度公差表

PIN BASE D1 D2 Da=(D1+D2)/2 Dt DE 判定1

2

3

4

5

(二)﹑IDE 44P垂直位置度的标注与测量

如图﹐IDE 44P端子在垂直方向上具有以下特点﹕排数少(只有两排)﹐每排端子数量多(达22PIN)﹐长度值为端子材厚值﹐对于不同的端子﹐其值差异极小﹐因此我们可把上排端子和下排端子分别看成两个整体。

下面以下排端子为例介绍其测量方法。

一、测出角柱垂直方向上Φ1.70的实际尺寸﹐然后置中归零﹔

二、往下偏移2.00﹐然后归零﹔

三、分别找出位置向上和向下偏离最大的端子﹐测出其端子上下表面的距离﹐并测出端

子实际材厚值﹕

DE1=d1-T/2=0.15-0.20/2=0.05

DE2=d2-T/2=0.17-0.20/2=0.07

下排端子的位置度最大偏差为﹕max(DE1﹐DE2)=0.07<0.10

为基准﹐用于控制端子锡脚与与PCB板的配合﹐现其位置度公差0.18﹔另一个是端子接触区域的位置度﹐此位置度以KEY为基准﹐用于控制端子接触区域与对插件的配合﹐现其位置度公差0.3。

对于第一个位置度﹐其标注方式已统一﹔对于第二个位置度﹐有如下两种标注方式﹕

以上两种标注方式中﹐第一种直接对124根端子接触区域一一测量其位置度﹐由于端子接触区域是包在主体内部﹐若采用这种方式﹐测量繁琐困难﹔对于第二种测量方式﹐由于端子是下料成型﹐且插在主体插槽中﹐插槽控制了端子的平面度﹐因此只须控制KEY相对POST的位置度与端子锡脚相对POST的位置度﹐相应地也就控制了端子接触区域相对KEY

水平位置度Th和垂直位置度Tv后﹐須再驗証其是否滿足公式Th²+Tv²≦0.15²。