螺杆压缩机的振动分析

- 格式:pdf

- 大小:1.28 MB

- 文档页数:2

- 72 -故障诊断石油和化工设备2018年第21卷压缩机振动原因分析及解决措施王浩,白晓宁(中国石油玉门油田炼化总厂, 甘肃 玉门 735200)[摘 要] 重油催化装置压缩机组自2016年大检修以来,压缩机端轴振动值持续上升,运行一年后振动值已超出了联锁停机值。

本文通过对催化裂化装置压缩机组在线监测谱图、机组实际运行情况进行综合分析,找出了引起压缩机振动超高的真正原因,并提出一些保证机组平稳运行的建议。

[关键词] 压缩机;状态监测;振动;不平衡作者简介:王浩(1985—),男,山东烟台人,大学本科,工程师。

中国石油玉门油田炼化总厂催化车间设备技术员。

玉门油田炼化总厂80万吨/年重油催化裂化装置压缩机由背压式蒸汽轮机和离心式压缩机组成,压缩机由沈阳鼓风机厂生产,型号为2MCL457,采用两段七级压缩和中间冷却工艺。

汽轮机由杭州汽轮机厂生产,型号为NG32/25。

1 机组运行概况压缩机自2005年投用以来,在前四个运行周期中一直运行工况良好,2016年7月装置大检修时对压缩机进行了正常停机检修。

2016年9月15日压缩机带负荷运行后,振动值在开机后缓慢上升,期间压缩机共出现4次平衡管焊缝泄漏事件,均进行停机焊接处理,11月22日压缩机再次开机,压缩机联轴器端轴振XISA7713、XISA7714已升至60μm 以上,超过报警值。

此后,压缩机轴振持续缓慢上升,至2017年5月16日,由于气分装置工艺操作波动,造成压缩机发生了一次轻微喘振,振动值达到80μm 的高报值,在抢修之前压缩机轴振XISA7713、XISA7714最高已达90μm 左右。

S8000系统压缩机组轴振概图见图1。

图1 S8000系统压缩机组轴振概图2 机组振动原因分析引起机组振动加大的因素很多,如转子动不平衡、转子不对中、轴瓦间隙不符合标准、油膜振荡和油膜涡动、喘振等。

本文通过频谱图和压缩机的振动趋势对机组振动原因进行了分析和判断。

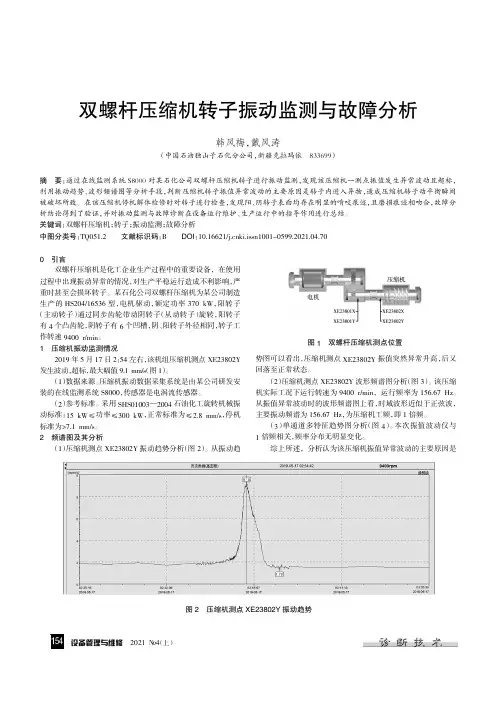

设备管理与维修2021翼4(上)双螺杆压缩机转子振动监测与故障分析韩风梅,戴风涛(中国石油独山子石化分公司,新疆克拉玛依833699)摘要:通过在线监测系统S8000对某石化公司双螺杆压缩机转子进行振动监测,发现该压缩机一测点振值发生异常波动且超标,利用振动趋势、波形频谱图等分析手段,判断压缩机转子振值异常波动的主要原因是转子内进入异物,造成压缩机转子动平衡瞬间被破坏所致。

在该压缩机停机解体检修时对转子进行检查,发现阳、阴转子表面均存在明显的啃咬痕迹,且磨损痕迹相吻合,故障分析结论得到了验证,并对振动监测与故障诊断在设备运行维护、生产运行中的指导作用进行总结。

关键词:双螺杆压缩机;转子;振动监测;故障分析中图分类号:TQ051.2文献标识码:B DOI :10.16621/ki.issn1001-0599.2021.04.700引言双螺杆压缩机是化工企业生产过程中的重要设备,在使用过程中出现振动异常的情况,对生产平稳运行造成不利影响,严重时甚至会损坏转子。

某石化公司双螺杆压缩机为某公司制造生产的HS204/16536型,电机驱动,额定功率370kW ,阳转子(主动转子)通过同步齿轮带动阴转子(从动转子)旋转,阳转子有4个凸齿轮,阴转子有6个凹槽,阴、阳转子外径相同,转子工作转速9400r/min 。

1压缩机振动监测情况2019年5月17日2:54左右,该机组压缩机测点XE23802Y 发生波动,超标,最大幅值9.1mm/s (图1)。

(1)数据来源。

压缩机振动数据采集系统是由某公司研发安装的在线监测系统S8000,传感器是电涡流传感器。

(2)参考标准。

采用SHS01003—2004石油化工旋转机械振动标准:15kW臆功率臆300kW ,正常标准为臆2.8mm/s ,停机标准为>7.1mm/s 。

2频谱图及其分析(1)压缩机测点XE23802Y 振动趋势分析(图2)。

从振动趋势图可以看出,压缩机测点XE23802Y 振值突然异常升高,后又回落至正常状态。

往复式压缩机振动原因分析及减振措施探讨

往复式压缩机是一种常见的压缩机类型,常用于制冷、空调、制气等领域。

往复式压缩机在工作过程中常常会产生振动,严重影响设备的稳定运行和使用寿命。

本文将从振动原因分析和减振措施探讨两方面进行讨论。

一、振动原因分析

1. 不平衡质量:往复式压缩机内部部件质量分布不均匀,如曲柄连杆、活塞等,会导致转子不平衡,进而引起振动。

2. 轴承故障:往复式压缩机的轴承如果出现磨损、松动、损坏等故障,会导致转子运动不平稳,产生振动。

3. 轴间距不匹配:往复式压缩机的两根轴之间的距离如果没有达到设计要求,会导致转子运动不协调,引起振动。

4. 泄漏问题:往复式压缩机在工作过程中,如果密封不好,会导致气体泄漏,从而使压缩机的运行不稳定,产生振动。

二、减振措施探讨

1. 设计优化:在往复式压缩机的设计过程中,应注意减小转子的不平衡质量,提高部件的加工精度,以减少振动产生的可能性。

2. 轴承维护:定期检查和维护轴承,确保其工作正常,及时更换磨损严重的轴承,防止振动问题的发生。

4. 密封检查:注意密封件的使用寿命和密封效果,定期检查压缩机的密封情况,必要时更换密封件,防止泄漏问题引起的振动。

5. 安装减振装置:在往复式压缩机的底座上加装减振垫片或减振螺旋弹簧,以减小振动对底座和周围环境的影响。

往复式压缩机振动问题的原因有很多,可以从设计、维护和安装多个方面进行控制和改进。

通过合理的振动分析和减振措施的应用,可以有效降低振动水平,提高设备的可靠性和使用寿命,确保压缩机的稳定运行。

往复式压缩机振动原因分析及减振措施探讨往复式压缩机是一种常见的压缩机类型,广泛应用于工业和商业领域。

在使用过程中,往复式压缩机经常会出现振动问题,给设备的正常运行和使用带来困扰。

对往复式压缩机振动原因进行分析,并探讨减振措施,对于提高设备的稳定性和性能具有重要意义。

1. 不平衡不平衡是往复式压缩机振动的主要原因之一。

不平衡可能发生在转子、曲轴、飞轮等旋转部件上。

当这些部件出现不平衡时,会导致压缩机产生较大的振动。

2. 错位或偏心错位或偏心是往复式压缩机振动的另一个常见原因。

这可能是由于装配不当、机械零件磨损或损坏等原因导致的。

当机件错位或偏心时,会导致压缩机的运转不平稳,产生振动。

3. 轴承故障压缩机的轴承是支撑转子和其他旋转部件的重要部件。

当轴承出现故障,如磨损、疲劳等,会导致往复式压缩机的运转不稳定,产生振动。

4. 轴向不平衡力在往复式压缩机的工作过程中,由于活塞的上下运动,会产生轴向不平衡力。

这种不平衡力会导致压缩机的振动增大。

1. 均衡和调整旋转部件为了减少不平衡振动,可以对压缩机中的旋转部件进行均衡和调整。

通过精确矫正旋转部件的质量分布,可以减少不平衡振动的产生。

2. 检查和更换磨损零件定期检查往复式压缩机的机械零件,特别是轴承等易磨损部件,及时更换磨损严重的零件。

这样可以有效减少因零件磨损引起的振动。

3. 使用弹性支撑或减振器在安装往复式压缩机时,可以使用弹性支撑或减振器来降低振动传递。

弹性支撑能够吸收振动能量,减少振动的传递。

减振器可以调整其刚度和阻尼,以实现最佳的减振效果。

4. 框架设计优化对往复式压缩机的框架进行优化设计,可以提高其刚度和稳定性。

采用合理的结构和材料,可以减少振动的产生和传递。

总结:往复式压缩机的振动问题会影响设备的稳定性和性能,甚至可能导致设备的损坏。

对往复式压缩机振动原因的分析和减振措施的探讨具有重要意义。

通过采取合适的措施,如均衡和调整旋转部件、检查和更换磨损零件、使用弹性支撑或减振器、优化框架设计等,可以有效减少往复式压缩机的振动,提高设备的稳定性和性能。

往复式压缩机的振动原因分析及解决措施摘要:往复式压缩机组产生管道振动的原因,与其机械部件构成、工作原理密不可分。

本文对往复式压缩机出现的异常振动进行原因分析,并通过在管路增加限流孔板、增设止推支架或者更换地脚螺栓等一系列措施,有效地减少了压缩机振动,消除了安全隐患,保证了机组安全平稳运行。

本文主要针对机组运行过程中出现的异常机组本体振动及管道振动进行原因分析,并采取相应解决措施。

关键词:压缩机;振动;气流脉动引言润滑系统在整个压缩机系统中扮演着至关重要的角色,分别由曲柄连杆润滑系统、气缸填料润滑系统和油冷、油滤、油预热等辅助部分组成。

主要作用为延长压缩机零件的使用寿命,保障各润滑部位的正常运转。

轴头泵作为润滑油系统主要动力源,其主要依靠齿轮啮合空间的容积变化来输送液体,主动齿轮伸出泵体与主轴连接带动旋转,工作时给予一定的油压不断润滑设备主轴及部分接触部位,带走摩擦产生的热量以防零件烧毁造成设备损坏,因此轴头泵平稳运行是保证整个供油系统稳定的必要条件。

1往复式压缩机工作原理及设备简介(1)工作原理。

往复式压缩机主要是由曲轴、连杆、十字头、活塞杆、辅助系统等若干个单一部分组成,其工作原理是通过曲轴连杆机构将曲轴旋转运动转化为活塞往复运动。

当曲轴旋转时,通过连杆的传动,驱动活塞做往复运动,由气缸内壁、气缸盖和活塞顶面所构成的工作容积则会发生周期性变化。

曲轴旋转一周,活塞往复一次,气缸内相继实现膨胀、进气、压缩、排气的过程,即完成一个工作循环。

(2)设备简介。

志丹站共有五台往复式压缩机,布置方式均为单层分体撬装布置,其中再生气压缩机为两列两级,2D型对称平衡式压缩机、气缸为无油润滑双作用水冷式,BOG压缩机为四列两级,M型对称平衡式压缩机、气缸为无油润滑双作用水冷式,循环BOG压缩机为四列三级,M型对称平衡式压缩机、气缸为无油润滑双作用水冷式。

2机组运行过程中异常振动原因分析2.1齿轮泵存在困油现象和管线漏气进泵引起的振动钳工车间随即对该压缩机轴头泵进行检查,在拆检过程中排查出振动原因:传动盘柱销槽有拉毛、磨损痕迹,对柱销和柱销槽(加铜套)进行离心距测量,发现槽的离心距比销大0.5mm,联轴器轴孔磨损,配合间隙过大;轴头泵进行盘车,盘车过程流畅无卡点;管线无损坏漏气等;拆解泵体壳内存在困油旁通槽,因此问题主要在传动连接处。

2022年6月第45卷第3期Jun.2022Vol.45No.3 Large Scale Nitrogenous Fertilizer Industry压缩机管道振动有限元分析施程鳧(中石化宁波工程有限公司,浙江宁波315103)摘要:通过对往复式压缩机出口管线振动原因分析可知,气柱共振和结构共振是引起管道共振的主要原因。

本文利用有限元分析软件对管道气柱固有频率和管系的固有频率进行分析,得到了气柱固有频率和管系的固有频率均避开了压缩机激发频率的共振区,验证该管系结构设计合理,不会发生共振。

关键词:往复式压缩机气柱共振结构共振有限元分析1概述往复式压缩机因具有适用压力范围广、工作效率高等特点而被广泛应用于石油、化工和冶金等行业⑷。

但在使用中,往往存在机械振动大等问题。

管道若长期受到振动将会产生疲劳破坏,进而发生管道断裂、介质外泄,引起严重的生产事故。

生产中遇到的压缩机振动绝大多数是由气流脉动引起的共振。

研究由气流脉动引起的管道共振时,将遇到两个同时存在的振动系统:气柱共振和管道结构共振。

气柱就是管道系统中可以膨胀和压缩的气体。

由于气柱是一个具有一定质量的弹性振动系统,因此具有一系列的固有频率。

当气体的某一阶固有频率跟压缩机的激发频率相重合时,则气柱发生对应于该频率的共振,管道呈现出强烈的振动响应。

管道结构共振是一个复杂的弹性振动系统,是由纵横交错的管道及其附加结构构成的管道系统,因此它也具有一系列的固有频率。

当某一阶的管系固有频率跟压缩机的激发频率相重合时,管道便会剧烈振动,产生结构共振。

本文利用有限元方法,对某煤气化项目的两台氮气压缩机的吸气管道进行建模,计算了管道气柱固有频率,并作出相应的模态分析,得到管道系统的固有频率。

这对避免气柱共振和强烈的管道振动具有十分重要的意义S3〕。

2基本理论2.1无阻尼波动方程假设管道内气体是无黏性、可压缩的,在同一截面上流体参数(压力、密度、速度等)相等切。

在不计阻力的情况下,气流的运动方程为:驴+時亠竽(1)ot dx po dx气体的声速可以表示为:c^kRg:"常数⑵当平均流速“。

压缩机振动高的原因一、内部因素:1.不平衡:压缩机内部的零部件在运行过程中可能会因为制造、安装等原因而产生不平衡,导致振动加剧。

不平衡可能来自于旋转部件(如曲轴、风扇叶片等)的制造精度不高,或者由于长时间使用而磨损造成的失衡等。

2.轴承故障:轴承是压缩机内部重要的运动部件,如果轴承损坏或磨损严重,就会造成不正常的振动。

3.齿轮、连杆等零部件故障:如果压缩机内部的齿轮、连杆等零部件出现故障,如齿轮齿面破损、松动等,就会导致运动不平稳,引起振动。

二、外部因素:1.基础不牢固:如果压缩机的基础没有固定牢固,就会因为机器震动而导致振动加剧。

2.地基不均匀:如果压缩机安装在地基不均匀的地方,如土壤不稳定或地基下陷等,也会引起振动加剧。

3.管道布局不合理:管道布局设计不合理或者管道安装不牢固,会导致介质流动时产生冲击、涡旋等不稳定因素,从而增加振动。

4.负载不平衡:压缩机在运行过程中需要承载一定的负载,如果负载不平衡,如管道阻塞或泄漏,就会造成压缩机振动。

为了降低压缩机振动的现象,可以采取以下几种措施:1.加强维护:定期检查压缩机内部零部件的磨损情况,及时更换故障零部件,保持压缩机的平衡运行状态。

2.合理设置基础:确保压缩机的基础安装牢固,可以采用加固地脚螺栓、砼基础等方式。

3.优化管道布局:合理设计管道布局,选择合适的支撑、吸振装置等,减少管道布置对振动的影响。

4.均衡负载:保证压缩机运行时管道畅通,负载均衡,避免管道阻塞、泄漏等现象。

总之,压缩机振动高的原因可能是由于内部部件不平衡、轴承故障、齿轮、连杆等零部件故障等原因;同时也可能是由于基础不牢固、地基不均匀、管道布局不合理、负载不平衡等外部因素造成的。

为了降低压缩机振动,应加强维护、优化设备安装、管道布局以及均衡负载等方面措施。

压缩机振动分析范文压缩机振动分析是对压缩机运行过程中的振动进行监测和分析,以评估其运行状态和性能,并采取相应的维护措施。

本文将从压缩机振动产生的原因、振动的类型、振动分析的方法、常用的振动监测工具和振动分析的应用等方面进行详细介绍。

一、压缩机振动的原因1.不平衡:压缩机的转子存在不平衡导致振动,例如转子不良对称、转子轴不中心等。

2.不对中:压缩机的驱动装置与压缩机轴线不重合导致振动,例如电机与压缩机轴线不平行。

3.轴承故障:轴承损坏或润滑不良导致振动,例如轴承松动、轴承磨损等。

4.联轴器故障:联轴器传递的力矩不均匀或故障导致振动,例如联轴器松动、联轴器弯曲等。

5.动力系统故障:动力系统的故障导致振动,例如齿轮间隙过大、传动带松动等。

二、振动的类型1.轴向振动:沿着轴线方向的振动。

2.径向振动:垂直于轴线方向的振动。

3.弯曲振动:压缩机轴的弯曲引起的振动。

4.旋转振动:与转子旋转频率相关的振动。

5.不对称振动:不均匀的振动。

三、振动分析的方法1.振动幅值测量:通过振动传感器测量振动的幅值,常用的单位是毫米或微米。

2.频谱分析:通过傅里叶变换将振动信号转换为频谱图,能够分析振动信号中的频率成分和能量分布。

3.包络分析:将振动信号进行包络分析,能够提取出振动信号的特征频率和振幅。

4.相位分析:通过测量不同测点的振动信号相位差,分析振动信号传递和相互作用的情况。

四、常用的振动监测工具1.振动传感器:用于测量振动信号的传感器,包括加速度传感器、速度传感器和位移传感器。

2.数据采集仪:用于采集振动传感器的信号,并进行振动信号的处理和分析。

3.振动分析仪:集成了振动传感器和数据采集功能,并能够进行振动信号的实时监测和分析。

五、振动分析的应用1.故障诊断:通过分析振动信号的频谱和特征频率,可以判断压缩机是否存在故障,并确定故障的类型和位置。

2.预防性维护:通过定期进行振动分析,可以及时发现潜在的问题,采取相应的维护措施,减少停机时间和维修成本。

pc=p+∑△ppc:空压机的输出压力p:气动执行元件的最高使用压力∑△p:气动系统的总压力损失。

一般情况下,另∑△p=0.15~0.2MPa。

(2)空压机的吸入流量qc不设气罐,qb=qmax设气罐,qb=qsa qb:气动系统提供的流量qmax:气动系统的最大耗气量qsa:气动系统的平均耗气量空压机的吸入流量,qc=kqbqc:空压机的吸入流量k:修正系数。

主要考虑气动元件、管接头等处的漏损、气动系统耗气量的估算误差、多台气动设备不同时使用的利用率以及增添新的气动设备的可能性等因素。

一般k=1.5~2.0.(3)空压机的功率Pp=(n+1)*k*p1*qc*(pc/p1)^{[(k-1)/[(n+1)*k]-1}/(k-1)*0.06空压机的维护注意:A.按上表维修及更换各部件时必须确定:空压机系统内的压力都已释放,与其它压力源已隔开,主电路上的开关已经断开,且已做好不准合闸的安全标识。

B.压缩机冷却润滑油的更换时间取决于使用环境、湿度、尘埃和空气中是否有酸碱性气体。

新购置的空压机首次运行500小时须更换新油,以后按正常换油周期每4000小时更换一次,年运行不足4000小时的机器应每年更换一次。

C.油过滤器在第一次开机运行300-500小时必须更换,第二次在使用2000小时更换,以后则按正常时间每2000小时更换。

D.维修及更换空气过滤器或进气阀时切记防止任何杂物落入压缩机主机腔内。

操作时将主机入口封闭,操作完毕后,要用手按主机转动方向旋转数圈,确定无任何阻碍,才能开机。

E.在机器每运行2000小时左右须检查皮带的松紧度,如果皮带偏松,须调整,直至皮带张紧为止;为了保护皮带,在整个过程中需防止皮带因受油污染而报废。

F.每次换油时,须同时更换油过滤器。

G.更换部件尽量采用原装公司部件,否则出现匹配问题,供应商不会负责。

清洁冷却器空压机每运行2000h左右,为清除散热表面灰尘,需将风扇支架上的冷却器吹扫孔盖打开,用吹尘气枪对冷却器进行吹扫,直至散热表面灰尘吹扫干净。

大型压缩机振动及噪音分析概述【摘要】压缩机是石化行业必不可少的关键设备之一,随着现代设计技术水平的不断提高,压缩机的性能指标不断得到强化,研究如何降低压缩机的振动和噪声成了重要课题。

本文对大型压缩机的振动原因及振动类型做了论述,针对不同的压缩机振动的计算机分析方法做了论述。

【关键词】大型压缩机;振动;有限元分析;噪声分析引言压缩机是用于压缩气体提高气体压力的机械,压缩机的用途十分广泛,遍及了工业、农业、国防、化工等各个领域。

压缩机有很多种类,常用的有离心式压缩机、往复式压缩机、螺杆式压缩机等。

随着技术的发展,对压缩机的性能要求越来越高,压缩机振动噪声问题越来越引起重视。

压缩机结构振动和噪声是直接影响机械性能和使用寿命的因素,研究其动力学特性、辐射声场规律并寻求一种低振动、低噪声的现代设计方法,对于提高压缩机的机械性能、降低噪声污染等都具有广阔的工程应用及市场前景,同时还具有重要的学术意义和社会意义。

1振动和噪声的产生机理压缩机的零部件都属于弹性零件,应用中采用多种方式连接在一起,形成内部传导力的机构。

通过各种途径传递,振动以波动的形式传递到气缸体、连接轴等组成的外部承载结构,引起外表面的振动,从而向周围辐射噪声。

压缩机振动的类型可以有很多种,现在就振动的原因做论述。

1.1压缩机喘振离心式压缩机向下游管网供气时,某种不利工况使流量明显减少,压缩机叶轮出现严重的旋转脱离,形成突变的失速。

这时叶轮虽然仍在旋转,但是已经不能再提高压力,压缩机出口压力大幅度下降。

由于管网缓冲容量大,管网压力不会马上降低,于是出现了管网压力反而高于压缩机出口压力的情况,管网中的气体向压缩机倒流,直到压缩机出口压力高于管网压力,倒流暂时停止。

管网压力回升之后压力又大于压缩机出口压力,压缩机的排气受到阻碍,流量下降,流动气体又产生倒流。

如此周期循环,压缩机出现的反常的不稳定运行工况成为压缩机的喘振。

喘振引起强烈的周期性气流噪声的同时,伴有机体的强烈振动,引起轴位移、轴温过高,轴承、密封、叶轮和转子受到损害,也会导致机组的寿命和效率大大降低。

工艺与设备2018·05

134

Chenmical Intermediate当代化工研究

螺杆压缩机的振动分析*韩忠明(青海盐湖镁业有限公司 青海 816000)

摘要:本文通过对华北油田公司储运部的螺杆压缩机振动产生的原因进行分析,通过分析提出了相应的解决措施,使该机组的振动强度

下降到正常的范围之内,这样可保证了机组的安全运行,从而取得更好的经济利益和社会环保效果。关键词:螺杆压缩机;振动分析;改进措施

中图分类号:T 文献标识码:A

Vibration Analysis of Screw CompressorHan Zhongming(Qinghai Salt Lake Magnesium Industry CO., LTD., Qinghai, 816000)Abstract:This paper analyzes the causes of the vibration of screw compressor in the storage and transportation department of north China Oil

Field Company. Through the analysis, this paper puts forward corresponding measures to reduce the vibration intensity of the unit to a normal range, which can ensure the safe operation of the unit, and thus achieve better economic benefits and social environmental protection effects.Key words:screw compressor;vibration analysis;improvement measures

1.引言随着华北油田原油的加工能力的提升,相关设备不断扩充,新设备的建设和投用,因此,尾气的排放也在逐渐增多。在炼油的时候原油经过各种炼油装置之后就会产生火炬

的尾气,并且还含有颗粒性杂质。经过研究,要想确保含有颗粒的尾气正常运输,采用螺杆压缩机最为适用。但是螺杆压缩机存在一处问题,就是振动超标,因此,只要将振动超标这个问题完美解决,就可以保证尾气回收工作的正常运行。

研究者们的不懈努力,许多新型的负极材料被相继发现。像硅、锗、锡基材料,它们拥有高的理论比容量、良好的导电性能,具有潜在的应用前景。然而,此类材料在充电过程会形成LiXSi、LiXGe合金化合物,导致材料体积发生剧烈膨胀,破坏

电极材料的结构。为了解决体积膨胀问题,研宄者相继开发出碳包覆、电极材料纳米化等方法,并且取得了良好的效果。除了硅、锗、锡基材料以外,过渡金属氧化物/硫化物也有良好的储锂效果,它们的理论容量都要高于商业化的碳材料。作为过渡金属氧化物中一员,氧化铁已经得到了研究者们的广泛关注。相对于其他氧化物,氧化铁具有高的理论容量、价格低廉、无毒无污染等优点。但是,和其它氧化物一样,低的导电性以及体积膨胀效应限制了氧化铁在生产实际中的应用。碳包覆己经成为解决此类问题的主要方法,并且收到了不错的成效。3.锂离子电池电极制造工艺(1)筛粉、烘粉工艺。烘粉工艺流程:第一,正极。将正极材料放在烘箱140摄氏度恒温烘干8小时,同时还要抽真空120分钟,接着再烘干60分钟,抽真空30分钟。将烘干的正极材料放在50摄氏度的恒温烘箱进行保存。第二,负极。负极材料放在烘箱140摄氏度恒温烘干8小时,同时还要抽真空120分钟,接着再烘干60分钟,抽真空30分钟。将烘干的负极材料放在50摄氏度的恒温烘箱进行保存。(2)配胶工艺。①正极:将粘结剂PVdF用NMP溶解,加入到含有锂盐的有机溶剂中,调制成正极浆料。②负极:将粘结剂PVdF用NMP溶解,与负极活性物质石墨或MCMB混合调制成负极浆料。(3)匀浆工艺。①正极:将主料磷酸铁锂粉(90%以上)

与sp混合后放入匀浆机,搅拌40分钟(设置低速10r/min、高速100r/min),然后加入配胶搅拌15分钟(设置低速40r/min),二次加胶完成抽真空0.08Mpa,最后加入适量NMP。反转清泡60分钟(设置速度为30r/min),再一次抽真空0.08Mpa。②负极:将主料石墨碳粉(90%以上)与sp混合后放入匀浆机,搅拌40分钟(设置低速10r/min、高速100r/min),然后加入配胶搅拌15分钟(设置低速40r/min),二次加胶完成抽真空0.08Mpa,最后加入适量NMP。反转清泡60分钟(设置速度为30r/min),再一次抽真空0.08Mpa。(4)涂覆工艺。设定涂覆温度依次为100°、120°、 120°、110°。机器温度上升的同时用酒精或丙酮擦拭涂布钢辊、胶辊及刀辊;调整涂布机头上刀与辊的间隙;调整电极涂布量在合适范围内;预调整时用塞尺测试两边间隙一致且符合要求,微调时通过涂布机的千分表控制精度;每一个格0.001mm。涂布所需的各参数均通过触摸屏进行设定(温控除外)。涂布前检查NMP回收装置是否正常如有故障不可涂布。在涂布过程中应确保NMP回收装置正常工作,防止环境污染。(5)碾压工艺。根据电极的要求依次穿过各辊,根据需要调整辊隙、松开位置、张力、校正等,并测试压力,确保测试后的厚度能满足试验表的要求技术参数,正确安装待压极片。轧制过程可根据保持连杆状态或单动状态的需要进行调整。•【参考文献】[1]柴丽莉,张力,曲群婷,郑洪河.锂离子电池电极粘结剂的研究进展[J].化学通报,2013,v.7604:299-306.•【作者简介】王广伟(1990-),男,贵州梅岭电源有限公司;研究方向:锂电池制造工艺。

上接第133页下转第135页工艺与设备2018·05135Chenmical Intermediate当代化工研究

2.机组的结构和原理(1)机组的结构

该机组属于单级喷水螺杆压缩机。其最重要的部件由阴、阳转子、外壳密封性、相关齿轮、外壳、联轴器等组成的。(2)工作原理

螺杆压缩机具有一对阴、阳转子,阴、阳转子都具有螺旋齿槽且互相咬合,其外罩是密封的机壳,机壳中有进气孔和排气孔装置,这两个装置拥有一定的形状。两个转子的运动轨迹正好相反且同时旋转,当它们运动时,就会把两转子间的密封空间缩小,与此同时,空间中气体的压强变大,简单的说就是对转子之间的空气进行压缩,压缩的时候温度会相应的升高,所以需要水进行降温,之后含水份的气体进入分液罐,分液罐会把气体中的水份分离出去,气体送到下一个装置,水则被循环使用。3.振动原因分析在试运行的时候,发现了振动过大的问题,经过检测,得出振动最大值是14.1mm/s。按照通用的振动标准,一般参照API、ISO的标准,振动的最大值为7.4mm/s,停机时候的最大值为11.31mm/s,通过这两个标准值,我们不难看出,实际的振动值已经远远超过了标准值。要想分析出振动值超标的原因,需要从各个方面来剖析。(1)复查机组。首先确认整个机组需要按照规定的图纸进行安装施工,并通过验收合格,在此基础上,对机组设备的安装是否对中整齐进行了非常严谨的复检工作,经过复检得出,各项指标都在安装要求规定的指标之内,因此可以排除设备没有对中找正的原因。(2)管线的影响。分析机组振动超标的原因,其中一项就是对出、入口管线的影响进行分析。由于这方面原因产生的振动是无法避免的,我们只能通过别的方法将其振动降到最低。我们可以通过管线的走向进行分析,找到容易产生振动的位置加固,从而减少管线振动,同时降低机组的振动值。(3)流量的影响。通过对压缩机排气量的测试来判断是否是流量引起振动的,经过进行测试可以得出,机组设备如果正常的运行,并且处于一个正常的条件下运行,对其振动值没有任何的影响。(4)调试过程的影响。将同步齿轮间隙调整到一定值,做转子平衡实验,同步齿轮的啮合传动实现了螺杆压缩机的转动并做功。大、小两个齿轮组合而成了同步齿轮,大齿轮的构造由三部分组成,分别是薄齿轮、厚齿轮、轮毂组成;小齿轮和大齿轮不一样,它是一个整体的。整体的小齿轮安装在阳转子上,同时阴转子安装有大齿轮。在标准中心距离下,将两个转子的间隙位置调整到一定的距离,让大齿轮的厚齿圈和小齿轮相接触,同时薄齿轮向反方向旋转,进而将薄齿轮与小齿轮保持在一定的空隙中,同时对大齿轮进行设置,保证其在运转时不脱落和转子共同运转。经过测试得出,如果齿轮和转子在运转时,最终可以达到平衡的状态,那么我们可以排除转子与齿轮运动造成的振动超标。(5)冷却水的影响。今天我们研究的螺杆压缩机拥有两种方式进水,这两种方式都可以对压缩的空气进行冷却。其中一种方式就是在进气口的位置进水,此处的进水方式和循环使用的管线连接,同时具备开机给水和循环水使用,开机给水是用来给介质冷却,或者在缺水的状态下进行补水工作;另一种进水方式是在出水口分液罐处进水,气、水混合

物通过分液罐可以将水、气分离开,就是通过分液罐分离出来的水循环使用,将分离水传送到压缩机顶部,直接喷洒在阴、阳两转子上,以供循环使用。通过表1可得出,压缩机的第一种进水方式产生的振动值符合标准值,但是第二种进水方式产生的振动值超出了标准值。

机组振动烈度(mm/s)进水口流速逐渐增加时振动值出水口流速逐渐增加时振动值2.510.43.013.64.516.6

表1 冷却水流量逐渐增加机组振动的烈度分析原因:在出水口分液罐的进水方式需要将分离出来的水,通过管线连接到机组的顶部,对两转子进行直接喷洒,但是由于两转子的运转速度很快,所以在喷洒时需要具备一定的压力,在这种压力的作用下,两转子受到的冲击力比较大,因此产生了振动超标的问题。(6)分析频谱。通过上面的产生振动的因素排除之后,在现场对整个机组进行振动测试和分析,主要结果有以下几个方面:①分析振动频谱之后,当振动值过大时,其转速频率处在4倍频分量,如果转速频率处在其他倍数的频分量的时候,振动值很小。其原因就是螺杆压缩机的阴、阳转子的齿轮啮合不良造成的,造成这种情况的原因和设计、制造、安装都有关系。此外,分析振动的频谱图得知,没有发现机组设备的轴承、阴、阳转子、齿轮有动平衡的问题,和我们之前做的测试结果一样。②从测试的结果中还可以得出,由于混凝土基础非常牢固,所以振动值很小,但是压缩机的四脚底座位置强度小,有一个203HZ的固定频率在水平位置上,这和4倍频率的频分量的激振力很接近。此外,压缩机入口的膨胀节在运行时也会产生频率,并且固定不变,和4倍频率的激振力也很接近。因此得出,在水平方向产生振动最大的原因是由压缩机底座的固有频率、压缩机入口的固有频率和4倍频激振力,三个频率很接近从而造成了共振。4.改进措施(1)将压缩机脚下的底座进行相应的加固,提高其频率。(2)在压缩机入口处的膨胀节上加设一套带有配重的减震螺栓,通过减震螺栓的配重将其固有频率改变,从而避开共振的范围。(3)为减少循环水直接喷洒在阴、阳转子的冲击力,把循环冷却水由缸体喷洒改为从入口喷洒。 (4)在喷入口加设一个喷头,将循环水喷入缸体时更加的均匀。(5)首先机组设备的出口温度不能超过标准值,以此为前提条件,尽可能的让循环水的水量减少。5.结束语本文通过对螺杆压缩机产生振动的各方面原因进行细致研究和分析,得出了机组振动的两方面原因。一方面是循环水对阴、阳转子产生冲击力产生的振动;另一方面是压缩机底座的固有频率、压缩机入口的固有频率和4倍频激振力,三个频率很接近从而造成了共振,产生机组振动。分析出原因之后,得出了相应的改进措施,从而将机组振动的值降到标准范围内。•【作者简介】韩忠明(1988-),男,青海盐湖镁业有限公司;研究方向:振动分析。