上海大学2012-2013学年秋季学期研究生课程考试

小论文

课程名称:材料结构性能及应用课程编号: 10SAU7003

论文题目:电磁搅拌工艺制Mg-Al-Mn-Ce镁合金组织及性能研究

研究生姓名: 王晓旭学号: 12721572 论文评语:

成绩: 任课教师: 评阅日期:

电磁搅拌工艺制备Mg-Al-Mn-Ce镁合金的组

织及性能研究

摘要:高性能镁合金的开发是当前材料研究的热点之一,为制备出具有良好综合性能这类镁合金,本文研究了不同含量Ce对Mg-Al-Mn-Ce镁合金的拉伸力学性能的影响。电磁搅拌工艺处理后,通过改变Ce 的含量得到不同的抗拉强度σb,屈服强度σ0.2。

加入少量的Ce(0.5%—2%,质量分数)可明显细化。α-Mg基体,随Ce量增加,合金中的β-Mg17Al12相数量减少,且由连续网状形态变为非连续分布。同时,Ce与合金中的Al结合形成针状或杆状的A12Ce 化合物。能谱分析和液淬显微组织观察表明,组织细化机制主要归结为Ce加入引起结晶界面前沿的成分过冷,增加均质形核的数量,显微组织的改善导致了合金的力学性能和腐蚀性能明显提高。

研究结果显示:稀土元素的添加可以明显改善合金的拉伸性能。Mg-Al-Mn-Ce镁合金显微组织显示,铸态组织主要由α-Mg﹑β-Mg17Al12和Al2Ce强化相构成,添加稀土后晶粒明显细化,生成稀土镁化合物Al2Ce。所以晶界处强化相的数量与形态对合金力学性能起较大作用。由于弥散分布的高熔点热稳定的颗粒相Al2Ce存在,对晶粒起到钉扎作用,从而与未加稀土合金相比,添加稀土后合金具有更好的力学性能。关键词:电磁搅拌工艺;稀土镁合金;力学性能

Microstructure and Properties of Mg-Al-Mn-Ce Magnesium Alloy Prepared by Electromagnetic Stirring Process

Abstract:The development of high performance magnesium alloy materials is a currently hotspot, for getting good preparation of the comprehensive performance such magnesium alloy. This paper researches on the different contents of Ce on the tensile mechanical properties of Mg-Al-Mn-Ce magnesium alloy. After electromagnetic stirring treatment, through changing the content of the Ce, it can get different state of the σb, and σ0. 2.

Adding 0.5%-2%Ce(mass fraction)in AZ91 magnesium alloy can decrease obviously the α-Mg grain size. The morphology of β-Mg17Al12Phase in the alloy changed from continuous network to discontinuous one,and their amount decreased with increasing Ce content. Meanwhile,thread-like or needle-like A12Ce Phases mainly distributed at grain boundaries have been observed. EDXS and the observation of water-quenched microstructure showed that the grain refinement mechanism is attributed to the addition of Ce induced the constitution under cooling at solidification interface front,which increased the number of homogeneous nucleation. The mechanical properties and corrosion resistant performance of the alloys containing Ce were improved obviously.

The result shows, adding rare earth elements can significantly improved the tensile properties of the alloy. Mg-Al-Mn-Ce magnesium alloy microstructure showed, casting organization mainly consist of the α-Mg, β-Mg17Al12 and Al2Ce strengthening phase composition, crystal grain was refined after adding rare earth, generating rare earth magnesium compounds Al2Ce. So the number of strengthening phase in grain boundary and form can play bigger role for mechanical properties of alloys. Because of the dispersion distribution, high melting point the heat stable partic les Al2Ce in existence, it play a nail pierced role of crystal grain, thus compare no adding rare earth alloy, adding rare earth alloy has better the mechanical performance.

Keywords: EMS Process; RE magnesium alloy; mechanical properties

1

第1章绪论

1.1 镁及镁合金

镁是银白色的金属,密度1.738g/cm熔点648.9℃。沸点1090℃。是轻金属之一同时也是实用金属中的最轻的金属,比重大约是铝的2/3,是铁的1/4。强度高、刚性高。具有延展性,无磁性,且有良好的热消散性。镁合金是以镁为基加入其他元素组成的合金。其特点是:密度小(1.8g/cm3左右)比强度高,弹性模量大,消震性好,承受冲击载荷能力比铝合金大,目前使用最广的是镁铝合金。主要用于航空、航天、运输、化工、火箭等工业部门。镁的这些优点使其被誉为“21世纪绿色工程金属结构材料”,并将成为21世纪重要的商用轻质结构材料[1-2]。

镁是在自然界中分布最广的十个元素之一其应用领域十分广泛,镁主要的应用方式是作为铝合金的添加剂,镁合金的开发和应用还具有很大的发展潜力。自1880年,德国首先把镁应用于工业领域,1900年,德国首先出现了镁合金铸件,至今世界发达国家已着手镁合金材料的大力开发与研究,镁及镁合金被应用在航天航空、国防军工、交通运输、电子器件壳体、体育器材和办公用品等领域,加速开发镁的应用已经成为必然趋势。

金属镁存在于菱镁矿(碳酸镁)MgCO3、白云石(碳酸镁钙)CaMg(CO3)2、光卤石(水合氯化镁钾)KCl·MgCl2·H2O中。其资源在全球范围内十分丰富,且具有高度的可获得性(地壳2.3%,海水1.1kg/m3)[3]。我国是世界上镁储量最大的国家之一。据俄罗斯索里卡姆斯克镁业(Solikamsk)统计,2009年1-6月,全球金属镁总产量为25.5万吨,其中中国金属镁产量约为21.5万吨。从全球消费水平上看,金属镁产量中的45%用于生产合金,35%用于汽车和电子行业(其中电子行业占少数),13%用于炼钢脱硫行业,而作为还原剂在海绵钛行业中的运用占5%。我国变形镁合金材料的研制与开发,始于1960年,但国内在镁合金材料仍需要进口,民用产品尚未进行大力开发[4]。因此,在我国具有丰富的镁资源的基础上,研究具有高技术含量,且能满足在军工、航天、运输等领域应用的一些高性能的先进变形镁合金材料,具有重大意义。

1.2 压铸镁合金

1.2.1 压铸镁合金的组织

多数镁合金属为密排六方结构,由于六方晶系的对称性低,滑移系统少,除非使晶粒充分细化以降低反向应力并通过晶界滑动以增强晶体旋转,否则结构镁合金在室温下的变形总呈孪生倾向。与铝合金比较,镁合金晶粒细化对改善强度和延展性来说具有更大的潜力,细晶结构有助于调节滑移和抑制孪晶,因此很多镁合金的力学性能强烈地依赖晶粒尺寸。枝晶臂间距的减小,也有利于改善镁合金的力学性能。

研究发现,合金密度是一个重要的影响镁合金抗蠕变性能的结构敏感性特征。这种影响随着测试持续时间的延长而有显著的增加。对于压铸镁合金来说蠕变性能由凝固组织中宏-微观孔洞发展演化的程度所决定[5]。

晶粒尺寸对金属的强度影响很大。但在镁合金的高压压铸中,缩松数量与晶粒尺寸对性能的影响同样重要。缩松使低载荷下裂纹繁殖更容易[6]。虽然铸件中最终凝固的区域比靠近浇口的区域晶粒更粗大,但缩松是降低其力学性能的更大因素。一般来说,缩孔程度越高,机械强度越低。

1.2.2 压铸镁合金的性能

当前镁合金的成形主要使用铸造工艺,镁合金的铸造成形有大致分为:重力浇注;低压铸造;半固态压铸;触变注射成形;高压铸造即通常所说的压铸方法等方法。其中高压铸造方法特别适合镁合金铸造[7]。现在90%左右的镁合金工程结构件是通过压铸方法制造

2

的。镁合金的室温塑性较差,但在压应力作用下高温时具有很高的塑性,可以通过挤压、锻压和轧制成形。此外,镁合金的切削速度大大高于其它金属,能减少切削加工时间,另一个突出的优点是不需要磨削和抛光,不使用切削液即可得到光洁的表面。此外,镁合金还具有流动性好、凝固快等优点,使其具有良好的铸造性能[8]。

镁合金作为结构应用的最大用途是铸件,其中90%以上是压铸件。镁合金的压力铸造比铝合金好,因为镁合金压铸件有良好的散热性,散热能力比铝合金快10~30%,与钢铸模不反应。而铝合金与钢铸模则反应强烈。由铝合金生产的产品的最小壁厚为1.2~1.5mm,而由镁合金生产的产品的最小壁厚可以达到0.6mm,即使长时间使用,也基本上看不到变形,其尺寸稳定性能优异。

当压铸压力在420MPa到500MPa之间时,铸态镁合金的力学性能最好,其中抗拉强度和伸长率最高可达238MPa和13.6%。压铸模温度为170℃时,压铸铸态镁合金的抗拉强度可取得最大值,当压铸模温度到于190℃之后,合金的力学性能迅速降低。压射速度为2.6m/s 时,铸态镁合金的力学性能最佳[9]。

1.3 电磁搅拌技术

1.3.1 电磁搅拌技术介绍

电磁搅拌是利用电磁感应产生的电磁力来推动金属有规律的运动,减少枝状晶,增加等轴晶率从而改善合金的微观组织形貌[10]。电磁搅拌技术属于半固态成型技术,由于电磁搅拌工艺具有搅拌力强、易实现三维流动、无污染,无须接触,操控简单,工艺控制精确并且可适用于大工业生产等优点,因此在半固态金属坯料制备领域首先取得了工业应用,并且实现了大规模产业化生产[11]。同时在科研领域,材料电磁加工和电磁搅拌技术已经成为了传统材料和新材料开发和生产领域重要的研究方向之一[12]。

电磁搅拌器的工作原理:

电磁搅拌器是由特殊的变频电源将三相交流电变成超低频的两相或三相正交的交流电,然后利用直线异步感应电机的原理,产生方向和大小可变的行波磁场,也叫平移磁场,在磁场力的作用下,使金属液在熔炉内形成有规律的运动!从而达到对金属液的无接触搅拌。

电磁搅拌器也是根据其在连铸工业流程中的位置和在连铸机上的安装位置分类的。具体分类如下:

(1)结晶器区电磁搅拌器(M-EMS)

结晶器内电磁搅拌器(M-EMSI):电磁搅拌器安装在连铸机结晶器内对结晶器内的钢液进行搅拌。结晶器外电磁搅拌器(M-EMSO):电磁搅拌器安装在连铸机结晶器外,对结晶器内的钢液进行搅拌。

(2)第一足辊区电磁搅拌器(I-EMS);电磁搅拌器安装在连铸机结晶器外第一足辊区,对结晶器内和铸坯内未凝固的钢液进行搅拌。

(3)二冷区电磁搅拌器(S-EMS):电磁搅拌器安装在连铸机二冷区,对二冷区铸坯内未凝固的钢液进行搅拌。

(4)凝固末端电磁搅拌器(F-EMS):电磁搅拌器安装在连铸坯凝固末端的位置,对凝固末端铸坯内的粘稠钢液进行搅拌。

在实际工业生产中,为了达到更好的效果,可以把一种或者多种电磁搅拌器组合起来使用。

1.3.2 电磁搅拌设备及技术原理

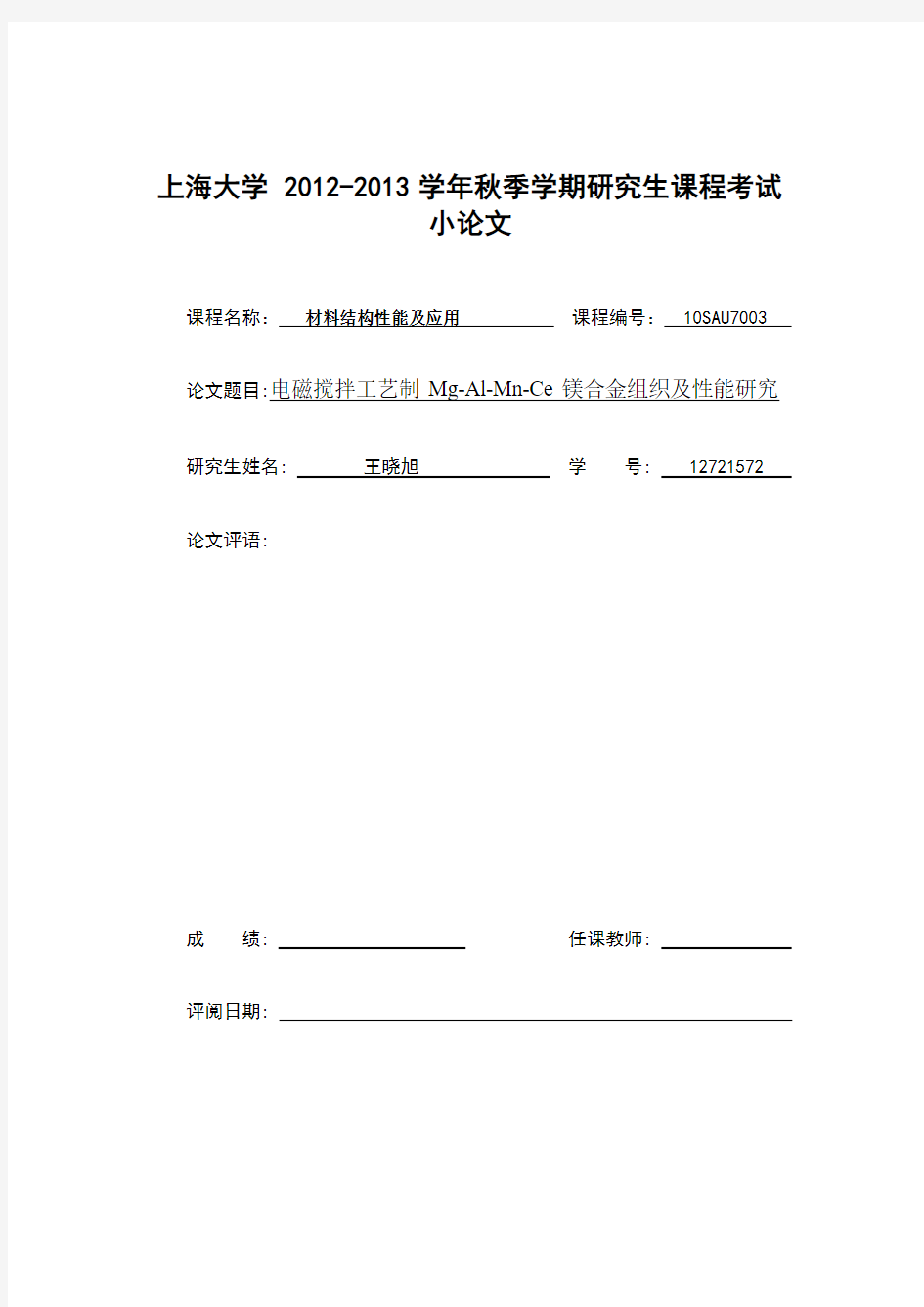

电磁搅拌装置如图1-1所示[13],先把铸态合金放入石墨坩埚中,再将石墨坩埚送入电阻炉中熔炼,使之变成液态金属液,再把坩埚取出,放入到电磁搅拌机型腔中,同时用一个不锈钢加热套套在坩埚外,将热电偶和温控仪与加热套相连,形成一个加热控温系统,当金属液向周围散热而导致温度下降时,控温系统会自动加热以保持金属液温度与预设温

3

4

度相符,从而保证了金属液体的冷却速率和搅拌温度能得到精确的控制。盖上顶盖,在设备顶端通入保护气体以防止金属液体被氧化。

1.阀门;

2.冷却水;

3.喷水孔;

4.上盖板;

5.保护气体导气管;

6.控温仪;

7.坩埚;

8.导线;

9.加热套;

10.控温仪;11.搅拌线圈;12.外壳;13.铁芯;14.外壳;15.热电偶;16.耐火砖;17.支架;18.上端盖

图1-1 电磁搅拌装置示意图

Fig.1-1.Schematic diagram of electromagnetic stirring device.

当金属液温度接近液相线温度时,开启电磁搅拌器,对金属液进行电磁搅拌。在搅拌过程中,我们要对搅拌温度,搅拌强度,冷却速率和固相分数进行严格的控制。其中冷却速率和搅拌温度,可以通过加热控温系统来对其进行精确的控制,而搅拌强度由磁场强度决定,可以通过对电流的控制来对磁场强度进行控制,进而控制搅拌强度。根据Scheil 公

式[14]可知,金属液的温度决定了固相分数的大小。

在电磁搅拌器内部根据金属液受到剪切力的作用大小不同,可以把整个搅拌区域分为

三个部分,分别为边界区Ⅰ,剪切区Ⅱ和自由区Ⅲ。如图1-2所示[15]。由于剪切区内流体

受到的剪切作用最大,所以金属液会产生较多的湍流运动,以积分尺度为界可以将电磁搅拌装置中湍流脉动划分为大尺度涡旋区、惯性过渡区及小尺度耗散区等三部分。不同尺度和幅度的脉动由相似律联系在一起,形成了一个层次结构,使湍流分布在统计意义上成为一个完整的自组织体系。

通过对搅拌温度,搅拌强度进行适当控制,可实现在金属液内部形成尺度适宜的湍流场结构以及湍流扩散运动,从而使湍流运动形成的涡旋与固相晶粒发生交互作用,对浓度场、温度场的均匀化起到了促进作用,最后达到控制金属凝固的目的。

1 2 3 4 5 6 7 8 9 11 10 12 13 14 15 16 17 18

图1-2 搅拌湍流区域分类

Fig.1-2.Classification of mixing turbulent area.

1.3.3 电磁搅拌对材料组织与合金性能的影响

Flemings等[16-18]研究表明,当固相率达到3%~7%时,搅拌作用不再对最终显微组织产生影响或影响甚微。此外Flemings[19]定性地提出,随着剪切速率、剪切时间的增加以及冷却速率的降低,非树枝晶组织的演变为初生枝晶——进一步长大后的枝晶——蔷薇状枝晶——熟化蔷薇状晶粒——球状晶粒,如图1-3所示。随着电磁搅拌频率的增加,电磁搅拌对镁合金熔体的剪切强度越来越大,从而促使α-Mg相由树枝状转变为球状。当电磁搅拌频率高于20Hz时,镁合金熔体所受的对流强度较大,改变了传统的凝固条件,镁合金熔体的温度场、溶质场分布均匀,α-Mg相被破碎的较多,形成了更多有效形核核心,根据Maxwell 等[27-28]的理论,当形核质点数较少时,晶粒数随着形核质点数的增加而线性增加;同时由于强对流作用而使α-Mg相相互之间、与坩埚壁之间不断碰撞、冲刷[29-32],都会对α-Mg相的细化与球状晶的形成具有很强的促进作用,因此,细化了α-Mg相尺寸。同时由于α-Mg 相受到强对流作用的冲刷和均布温度场、溶质场的影响,其形貌相对圆整。当电磁搅拌频率高于20Hz时,电磁搅拌频率对α-Mg相大小的影响不明显,其晶粒尺寸在70~80μm之间;但是,对α-Mg相的形貌影响仍然很大,其形状因子由20Hz时的0.8左右到30Hz时的接近0.9。

5

6

图1-3 非树枝晶的转变过程

Fig.1-3.The change of branch crystal process.

研究表名电磁搅拌工艺对镁合金的室温力学性能的影响,如图1-4所示。温降速率为2.0℃/s 时制备镁合金的抗拉强度接近180MPa ,提高了25%以上,同时其伸长率由2.8%提高到 4.8%;而温降速率为0.15℃/s 时制备镁合金的抗拉强度大概为160MPa,提高了将近15%,伸长率提高到3.6%。根据Hal-Petch 关系式可知,当晶粒尺寸减小时,晶体比表面积增加,使表面力(表面张力与周围晶粒的相互作用力)增加[20]。此外,β相在α-Mg 相边界上

的连续网状分布有利于增强对晶粒的钉扎作用[21]。因此,电磁搅拌工艺获得的镁合金力学

性能有所提高。

图1-4 熔体处理工艺对镁合金力学性能的影响

Fig.1-4.Melt processing technology on mechanical properties of magnesium alloys

形状因子的计算公式[36]如下:

(1-1)

式中:

S 为晶粒的表面面积,

P 为晶粒的表面周长。

其中形状因子0 这说明该晶粒为球状,而形状因子大约为0.1时,则表示该晶粒为树枝晶状。表1-2为不同F c 值所对应的晶粒形貌。 表1-2 形状因子与晶粒形貌对应关系图 Table.1-2.Relationship diagram of shape factor and the grain morphology corresponding. 24P S F c π= 7 图1-5为齐祥超等人通过对形状因子以及金相形貌的分析,来定量分析电磁搅拌对铸态组织的细化晶粒效果。其研究结果表明,电磁搅拌可以使AZ91D 镁合金中的α-Mg 相的晶粒尺寸从530μm 细化到80μm ,且形状因子从0.1(枝状晶)上升到了0.9(类球状晶)。在对合金性能影响方面,把AZ91D 镁合金的抗拉强度由140MPa 左右提高到大概180MPa 左右,伸长率由2.8%提高到4.8%。 图1-5 电磁搅拌工艺对镁合金组织性能的影响 Fig.1-5.Electromagnetic stirring process on the effect on the properties of magnesium alloy organization 1.4 镁合金拉伸力学性能 目前镁合金的研究热点主要集中在以下四个方面:(1)非晶态镁合金;(2)镁基复合 材料;(3)高强耐热稀土镁合金;(4)其它一些功能材料。 镁合金的低熔点(约为650℃)限制了它的工作温度。镁要保持相对于铝合金的优势就要通过合金化技术来提高其工作温度。 金属材料在高温下的机械性能不同于常温,因为温度对其影响很大,主要体现在以下几个方面: (a)一般来说,金属形变抗力随温度提高而下降。 (b) 构件产生蠕变和应力松弛现象。所谓蠕变,指在高温和持续载荷下金属材料产生随时间而发展的塑性变形的现象,所谓应力松弛,则指在载荷作用下产生一定变形的构件,F c 0.1 0.2 0.3 0.4 0.5 0.6 0.7 0.8 0.9 1.0 形 貌 其应力随时间逐渐减小的现象。 (c)长时间处于高温环境下的合金其组织有可能发生变化,这包括发生冷加工组织回复和再结晶,固溶体脱溶反应,第二相聚集,长大,球化,碳化物石墨化等。持续的应力作用能加速转变或使这些转变产物在金属内部择优分布,这样,金属力学性能会随之变化。镁合金的耐高温性能可通过添加混合稀土或单一稀土元素来改善。 第2章实验内容及实验方案 2.1 实验材料 实验过程中采用材料为纯Mg、纯Al、纯Mn和含稀土元素Ce的Mg-Ce中间合金,来制备不同Ce含量的Mg-Al-Mn-Ce合金。所制备合金中Al的含量为5.12wt%、Mn含量为0.24 wt%,Ce分别为1%和2%,杂质<0.1 wt%,Mg为余量,其化学成分含量如表2.1所示。 表2-1 实验材料的化学成分(wt%) Table.2-1.the chemical composition of experiment material.(wt %) 合金元素Al Mn Ce Mg 试样一 5.12 0.24 0.01 余量 试样二 5.12 0.24 0.02 余量 2.2 实验内容及方法 2.2.1 镁合金的熔炼 (1)熔炼:先接通电阻炉电源,并将其升温到650?C,再把清理干净的坩埚放入炉中预热30min。待电阻炉温度升高到700?C左右时把干锅取出。把定量的纯Mg和纯Al放入坩埚中,使合金在此温度下加热熔化,同时向坩埚中通入已准备好的保护气体(为0.2%的SF6和N2组成的混合气体);当纯Mg和纯Al完全熔化后,加入纯Mn和Mg-Ce中间合金,为了使其溶解均匀,待其全部熔化后进行搅拌,然后保温大约半小时,撇去镁液表面的氧化物和熔渣。 (2)浇铸:本实验设定的浇注温度为690?C。熔炼结束后,从电阻炉中取出坩埚,并将镁液连续地浇入石墨坩埚内,浇注成直径为120mm左右的合金锭。 用同样的方法制备含2%Ce的Mg-Al-Mn-Ce合金。 2.2.2 镁合金的电磁搅拌 将熔炼好的Mg-Al-Mn-Ce镁合金放在坩埚中,再把坩埚放入电磁搅拌器中,并启动电磁搅拌装置对合金进行搅拌。完成设定的搅拌时间后立即关闭电磁搅拌器,让合金冷却至室温即可得到搅拌后Mg-Al-Mn-Ce镁合金。 2.2.3 电磁搅拌后镁合金拉伸试样的制备 实验所用拉伸试样是由线切割机器线切割而成的,每组成分分别切割6个试样,其形状和尺寸如图2-1所示,通过机械加工方法获得拉伸试样两端夹持部分的螺纹。为了去除机械加工划痕,确保试样标距及过渡弧部分的光洁度,分别用400#、50#、28#、14#、5#砂纸对试样标距及过渡弧部分进行磨光,直至试样表面没有多余的划痕。 8 9 待试样磨完后,用游标卡尺测量并记录下规定实际部分的尺寸。 图2-1 拉伸试样形状及尺寸(mm ) Fig.2-1.The shape and size of tensile specimen.(mm) 2.2.4 电磁搅拌后镁合金的拉伸性能测试 本实验的拉伸性能测试是在CSS-55100型高低温电子万能试验机上进行的,拉伸实验中在室温下采用位移控制模式,应变速率为0.1mm/min 。做拉伸试验之前要用粗砂纸将试样进行打磨光滑,实验数据可通过自动数据采集系统MTS TESTWORK4做相应记录,该实验数据在后面的计算和处理过程中会用到,由此可知道每种合金在不同处理状态下对应的室温抗拉强度及屈服强度。 第3章 实验结果与分析 3.1 拉伸试验结果与分析 3.1.1 电磁搅拌后Mg-Al-Mn-Ce 镁合金的屈服强度和抗拉强度曲线 将实验得到的数据输入到Origin7.0中,画曲线的切线,然后将切线向右平移0.2%。如图3-1、图3-2,由图可以看出,试样被拉断时,断裂是突然的、快速的进行的,所以此镁合金材料属于脆性材料。镁合金的抗拉强度和屈服强度都是和元素的含量成线性相关的,Ce 的含量越高,抗拉强度和屈服强度都越大。 3.2.2 电磁搅拌后Mg-Al-Mn-Ce 镁合金的拉伸性能与分析 表3-1为不同Ce 含量的Mg-Al-Mn-Ce 镁合金的屈服强度和抗拉强度。由表可知,Ce 加入对合金的力学性能产生了显著的影响,合金的抗拉强度、屈服强度和硬度随Ce 添加量增加而提高,在Mg-Al-Mn-Ce 中加入Ce 后,铸态组织中的β相由连续网状、块状变为断续网状或粒状,且分布更趋均匀,有利于显微组织的改善,β相通常沿晶界产生不连续沉定析出和晶内连续沉定析出,Ce 量的增加导致不连续沉定析出明显减少,相应地晶内析出增多,有效地强化了基体。 M 12 Φ 5.5 70 17 25 R 20 10 0.100.120.140.160.180.20 142 144 146 148 150152 154 156 158 Y A x i s T i t l e X Axis Title 图3-1 电磁搅拌后Mg-Al-Mn-Ce 镁合金抗拉强度曲线 Fig.3-1.The tensile strength curve of Mg - Al - Mn - Ce magnesium alloy after electromagnetic stirring. 图3-2 电磁搅拌后Mg-Al-Mn-Ce 镁合金屈服强度曲线 Fig.3-2.The yield strength curve of Mg - Al - Mn - Ce magnesium alloy after electromagnetic stirring. 表3-1 不同Ce 含量的Mg-Al-Mn-Ce 镁合金的屈服强度和抗拉强度 Table.3-1.Different Ce content of Mg - Al - Mn - Ce magnesium alloy yield strength and tensile strength. Ce 含量 抗拉强度σb (Mpa) 屈服强度σ0.2(Mpa) 1% 142.35 98.45 2% 156.82 113.67 Ce 含量:wt% 抗拉度强:M P a 0.100.120.140.160.180.2098100102104106108110112114Y A x i s T i t l e X Axis Title Ce 含量:wt% 屈服强度:M P a 3.2.3 电磁搅拌后Mg-Al-Mn-Ce镁合金拉伸断口形貌分析 图3-2为Mg-Al-Mn-Ce镁合金拉伸断口微观形貌图,由图可以看出,不同Ce含量的Mg-Al-Mn-Ce镁合金断口上除了存在撕裂棱和韧窝外,还出现准解理面,说明它们在室温下的拉伸断裂均属于韧性和脆性混合断裂。同时可以看出,Ce含量越多,断口处撕裂棱越大,相反,合金断口处变成细小的撕裂棱。 在铸态镁合金中加入1%—2%Ce可明显细化α-Mg晶粒,β-Mg17Al12相由网状或块状变成弥散分布的粒状,组织细化,经电磁搅拌后,晶界出现了许多第二相,一般认为是Al2Ce 和Mg17Al12的混合物,而分布在晶界与晶内处的白色小块状物即为Al2Ce。 铸态镁合金中加入Ce后,断口出现撕裂棱和微小的韧窝,同时还有细小的解理台阶存在,整个断口显示出准解理断裂的特征。 (a) 图(a) 电磁搅拌后1%Ce含量的Mg-Al-Mn-Ce镁合金拉伸 断口形貌 (b) 图(b)电磁搅拌后2%Ce含量的Mg-Al-Mn-Ce镁合金拉 伸断口形貌 图3-3 不同Ce含量的Mg-Al-Mn-Ce镁合金拉伸断口微观形貌 Fig.3-3.Different Ce content of Mg - Al - Mn - Ce the tensile fracture microstructure of magnesium alloy. 11 对于Mg-Al-Mn-Ce镁合金而言,宏观上拉伸断裂处均未发生明显的颈缩现象。图3-6为电磁搅拌后含1%Ce的Mg-Al-Mn-Ce镁合金拉伸断口形貌和含2%Ce的Mg-Al-Mn-Ce镁合金拉伸断口形貌。从图3-3可以看出,Mg-Al-Mn-Ce镁合金的拉伸断口是以解理断裂为主的脆性断裂,还存在着局部的沿晶断裂,表现为既有解理台阶又存在细小撕裂棱及韧窝的混合断裂特征。加入稀土Ce后拉伸断口形貌有所变化,含1%Ce的Mg-Al-Mn-Ce镁合金拉伸断口(图a)韧窝数量明显增多,韧窝直径变小且深度较大,解理面变得细小,在断口的韧窝底部存在引起裂纹源的夹杂物或第二相粒子,这说明断口韧性断裂比例明显增大,添加1%Ce的Mg-Al-Mn-Ce镁合金的室温抗拉强度与屈服强度都有明显提高。随着稀土含量的进一步增加,稀土镁合金的断口由韧窝特征向混合断口转化(图b),而合金的室温力学性能又呈下降趋势。 拉伸断裂时初始裂纹一般起源于粗大的化合物,特别是晶界处的化合物,且化合物的尺寸决定合金中裂纹的产生和扩展的能力,化合物越粗大,裂纹越容易产生和扩展,合金的强度和延伸率越低。对于Mg-Al-Mn-Ce镁合金,β-Mg17Al12大多集中在晶界处,析出时形状不规则,加上β-Mg17Al12相为立方点阵结构,与α-Mg晶体结构不同。室温下镁的滑移系只有3个,立方结构的β-Mg17Al12尽管滑移系较多,但启动这些滑移系所需的剪切应力较大,所以两者在室温下均属难以变形的体系,拉伸变形过程中裂纹就易在α-Mg与β-Mg17Al12的界面处或β-Mg17Al12本身萌生,裂纹不断扩展而导致材料断裂。加入Ce后,立方结构的β-Mg17Al12相数量减少,形成不连续的、短小的β-Mg17Al12相;同时,生成的Al-Ce化合物增加了异质形核的机会,细小的晶粒使位错塞积所产生的正应力随之降低,出现撕裂棱和韧窝,使合金的断裂机制由解理断裂转变为准解理断裂。断口特征表现为准解理与局部韧性断裂的混合,这也是延伸率提高的原因。 电磁搅拌后的Mg-Al-Mn-Ce镁合金,Ce的含量越高,晶粒的细化效果能越好,同时Ce对显微组织的细化作用有利于提高合金的力学性能。 第4章结论 (1)电磁搅拌可以改善重熔层金属的结晶形态,细化晶粒,促使重熔层组织分布均匀化。(2)经电磁搅拌后,晶界出现了许多第二相,一般认为是Al2Ce和Mg17Al12的混合物,而分布在晶界与晶内处的白色小块状物即为Al2Ce。 (3)Ce的含量越高,晶粒的细化效果能越好,抗拉强度和屈服强度越大,断口处撕裂棱越大。 参考文献 [1] 陈培生,孙扬善,隽海昌,等. 变形镁合金的研究和开发[J]. 中国有色金属学报, 2000 10(2): 149. [2] 吕宜振,瞿春泉,王渠东,等. 压铸镁合金的应用现状及发展趋势[J]. 铸造, 1998, 12. [3] A sm International, Magnesium and Magnesium A lloy [M].OH: Metal Park, 1999, 1. [4] 刘勤. 金属的超塑性[M]. 上海: 上海交通大学出版社, 1989. [5] 刘正,张奎,曾小勤. 镁基轻质合金理论基础及其应用[M]. 北京: 机械工业出版社, 2002. [6] Cahn R W. 非铁合金的结构与性能. 北京: 科学出版社, 1999. 6-27. [7] 马图哈. 非铁合金的结构与性能[M]. 北京: 科学出版社, 1999. [8] 张殉. 镁合金产业的现状与发展[J]. 世界有色金属, 2002, (9): 1-3. [9] 黄昌耀. 中国发展镁合金压铸工业的前景[J]. 特种铸造及有色合金, 2001, (7): 4-7. [10] Flemings M C. Behavior of metal alloys in the semi-solid state [J]. Metallurgical Transactions, 1991, 22(5): 957-981. [11] 许珞萍,邵光杰,任忠鸣,等. 电磁搅拌作用下非树枝晶铝合金组织演变过程的数学描述[J]. 中国有色金 属学报, 2002, 12(1): 52-56. 12 [12] 苗乃明. 半固态ZA27合金电磁搅拌工艺及其组织和性能的研究[J]. 江苏工业学院学报, 2006, (1): 42-44. [13] Martin C L, Kumar P, Brown S. Constitutive Modeling and Characterization of the Flow Behavior of Semi-solid Metal Alloy Slurries-S tructure Evolution under Shear Deformation [J]. A eta Metal Mater, 1994, 42(11): 3603-3614. [14] 杨卯生,李士琦,李京社,等. 电磁搅拌下钢浆料湍流场结构的多尺度效应及凝固组织演变[J]. 特钢技术, 2008, (4): 1-6. [15] Y urko J A, Martinez R A, Flemings M C. Commercial Development of the Semisolid Recasting (SSRTM) Process [J]. Metallurgical Science and Technology, 2003, 21(1): 10-15. [16] Flemings M C, Martinez R A, Figured A M. Metal alloy compositions and process [P]. US Patent, 20020096231, July 25, 2002. [17] Y urok J. Semisolid recasting increasing the capabilities of die casting [J]. Die Casting Engineer, 2004, (1): 50-52 [18] Flemings M C. Behavior of metal alloys in the semisolid state [J]. Metallurgical Transactions A, 1991, 22(5): 957-981. [19] 李东南,林涵,吴树森,等. 流变压铸成形镁合金AZ91D的显微组织与性能[J]. 材料热处理学报, 2007, 28(4): 64-69. [20] 齐祥超,唐靖林,赵发忠,等. 电磁搅拌工艺对AZ91D合金组织和性能的影响[J]. 铸造技术. 2009, 2189-2193. [21] 秦国友. 定量金相[M]. 成都: 四川科技出版社, 1987. 13 板坯电磁搅拌的现状 摘要:介绍了电磁搅拌技术的原理、电磁搅拌器的分类、电磁搅拌装置的应用条件 关键词:电磁搅拌技术; 板坯; 连铸; 应用 Electromagnetic Stirring of Slabs Abstract: It is introduced the principle of electromagnetic stirring technique as well as types and application condition of stirrer. Key words: electromagnetic stirring; continuous casting of slab; multi-mode EMS 1前言 在连续铸钢发展初期, 钢铁制造者们已认识到钢液的凝固及铸坯质量受液相穴钢液的运动和诸如对流、传热、收缩等基本物理现象的影响。毫无疑问, 电磁搅拌的研究是以优化上述运动和现象以提高钢的质量和消除不利因素等为目标的[1]。 电磁搅拌装置(Electro – Magnetic Stirring)英语缩写为EMS。目前采用电磁搅拌装置已经成为板坯连铸设备为提高铸坯产品质量的重要途径,其作用就是在铸线扇形段上安装多段电磁搅拌用的电磁线圈, 在各段辊内的电磁线圈上施加低压、低频、大电流的交流电源, 电磁力线贯穿铸坯的凝固相(即坯壳部分),在将要冷却凝固的钢水内部产生强磁场,通过钢水内流动的感应电流相互作用, 使液向部分能定向移动及旋转运动,从而对铸坯内的液相钢水进行搅拌,使铸坯内部结晶组织均匀, 提高了板坯的质量[2]。 2 电磁搅拌技术原理及作用 2.1 电磁搅拌技术原理 与已普及的长材产品生产中采用的转式电磁搅拌有所不同, 针对大断面的矩形, 板坯连铸生产采用独特的线形电磁搅拌。其原理十分简单, 如同由两相或三相电流驱动的, 能产生交变磁场的线性感应马达。电流发生相变时磁场从一极到达另一极, 并同时产生电磁推力, 将液态钢水向磁场运动的方向推动。通过电流相位变化选择方向, 通过电流密度和频率调整推力大小[3]。 磁力搅拌器利用了磁场和漩涡的原理,将沉入搅拌子的待搅拌液体之容器放置于磁力搅拌器的底座上,当磁力搅拌器通电后,底座附近产生一个旋转的磁场带动搅拌子成圆周循环运动,进而在容器液体内形成一个漩涡,从而达到搅拌液体的目的。目前实验室中使用的搅拌器主要有两种:电动搅拌器与磁力搅拌器,其中,磁力搅拌器适用于粘稠度不大的液体或者固液混合物。相比较于电动搅拌器, 磁力驱动搅拌技术是我公司在磁力耦合器的基础上,经过技术革新,成功将其运用于化工搅拌反应釜转轴的驱动上它以静密封代替了动密封,彻底解决了机械密封和填料密封难以解决的密封失效和泄漏污染问题。因而能实现高温、高压、高真空度、高转数下进行的各种易燃、易爆以及有毒介质的化学反应,特别适于制药、染料、精细化工以及微生物工程等行业进行试验和生产。 工作原理: 磁力搅拌器的工作原理遵循磁的库仑定律,即两个相隔一定距离的磁体,由于磁场感应效应,它们不需要任何传统机械构件,通过磁体的耦合力,就能把功率从一个磁体传递到另外一个磁体,构成一个非接触传递扭矩机构。工作时通过电机(或电机减速机)带动外部永久磁体进行转动,同时耦合驱动封闭在隔离套内的另一组永久磁体及转子作同步旋转,从而无接触、无摩擦地将外部动力传送到内部转子,并通过联轴器与下轴及搅拌桨联成一体,实现搅拌的目的。磁力搅拌器内的压力是由耐压可靠且静止的隔离套来承受,隔离套与釜体构成一个封闭密封腔,使釜内介质处于完全封闭状态,因而可实现静密封、耐高压、无泄漏的目的。 磁力搅拌器的出现是对传统反应釜的搅拌机构的一次重大变革与创新:釜内的转轴不再与电机出轴直接联结传动,废除了传统搅拌轴必需的填料密封或机械轴封装置。解决了长期令国内外专家困惑的反应釜轴封失效和泄漏问题。由于取消了密封用压紧填料,可减少搅拌功率损耗约20%左右。比传统搅拌转速提高2—6倍,缩短搅拌时间,强化反应过程,提高设备生产能力。设备运转平稳,振动小,噪声低。因此,磁力搅拌器更适合于各种极毒、易燃、易爆以及其它渗透力强的化工工艺过程;石油化工、有机合成制药、食品等工艺中。在进行硫化、氟化、氢化、氧化等反应时,更能显示出它独特的优势。 磁力搅拌器与普通搅拌器的区别 点击次数:169 发布时间:2010-11-30 磁力搅拌器是由微电机带动高温强力磁铁产生旋转磁场来驱动容器内的搅拌子转动,以达到对溶液进行加热,从而使溶液在设定的温度中得到充分的混合反应,故广泛应用于生物、医药、化学、化工等领域.搅拌的作用,是使反应物混合均匀,使温度均匀;在一个密闭的容器中加热,需要防止暴沸,例如在蒸馏过程中,可以加入沸石,也可以用磁力搅拌器;加快反应速度, 1 连铸与电磁搅拌理论 随着用户对钢材质量提出越来越高的要求,使得提高铸坯质量成为连铸生产中的首要问题。铸坯内部质量在很大程度上取决于铸坯内部是否呈现均匀而致密的等轴晶凝固组织。但是在连铸坯实际凝固过程中,由于钢水冷却速度很快,造成铸坯凝固时柱状晶的发展,往往产生“搭桥”现象,带来缩孔偏析、疏松、夹杂物聚集等缺陷。 由于电磁场的作用具有非接触的特点,特别适合于高温钢水这种特殊场合,连铸机的电磁搅拌(electromagnetic stirring:ems)技术随之应运而生,它可以显著改善铸坯质量,因此在国内外受到高度重视并得到快速发展与广泛应用。目前,炼钢厂连铸机电磁搅拌装置已经成为冶炼高性能品种钢水必不可少的设备。 电磁搅拌的工作原理基于电磁感应定律,载流导体处于磁场中就要受到电磁力的作用而发生运动。就此而言,电磁搅拌的工作原理和异步电机相同, 搅拌器相当于电机的定子,钢水相当于电机的转子。由电磁搅拌器的线圈绕组产生旋转磁场,在导电的钢水中产生感应电流,感应电流与磁场作用产生电磁力,对钢水起到了搅拌作用。连铸电磁搅拌的实质是借助在铸坯液相穴中感生的电磁力来强化钢水的运动。带有电磁搅拌器的结晶器结构形式如图1所示。 2 电磁搅拌对电源的特殊要求 电磁搅拌系统由两大部分组成:电磁搅拌器和变频电源。 钢水之所以能被搅拌,是由于搅拌器线圈激发的交变磁场穿透到铸坯的钢水内,在其中产生感应电流,感应电流与磁场相互作用产生电磁力,电磁力作用在钢水体积元上,从而推动钢水运动。其中感生电磁力与电流强度的平方成正比。电流越大,中心磁感应强度越高。一般情况下,结晶区电磁搅拌器要求中心磁感应强度幅值>500gs;为保证达到磁感应强度要求,必须要有足够大的电流。这就要求变频电源必须能够长时间提供大电流,通常要在达到400a以上。 电磁搅拌器作用在钢水中的电磁力和钢水搅拌的速度不仅与电流强度有关,而且受电源频率的影响很大。频率的选择主要和结晶器铜管的导磁率、厚度、断面等因素密切相关,它们不仅影响最大电磁力的量值,选择不当还会弱化搅拌功率。一般情况下,为了保证磁场的穿透效果,最佳搅拌频率在1-8hz之间。一般铸坯断面大、结晶器铜管厚的电源频率取低一点;断面小、铜管薄的电源频率取高一点。 由于大电流和钢水的热效应,搅拌器线圈温度较高,为了散热,搅拌器浸泡在冷却水中,这就要求搅拌器线圈的绝缘要很高,进而造成搅拌器线圈造价不菲。为了尽可能延长搅拌器的使用寿命,变频电源要采用低电压、大电流的设计原则,并要有平滑的输出波形,以防止输出电压中的高压峰值对线圈绝缘造成破坏。 综上所述,电磁搅拌配套的变频电源要能够在低电压、低频率、大电流的情况下长时间可靠工作,对电磁搅拌器要提供必要的保护。另外,通常情况下,连铸机启用电磁搅拌时,会有多台大功率变频电源同时工作,这就要考虑避免对电网产生有害影响,影响其它用电设备的正常运行。 3 vacon变频器适于电磁搅拌使用的特点 电磁搅拌电源基本可以分为两类:一是采用分立元件,配合plc或单片机、工控机,组成变频电源;二是采用改装通用型变频器的方法。 很多电源厂家通过攻关,研制出了采用分立元件的变频电源,但是由于国内电力电子技术和产品工艺相对落后,只能采用通用型控制芯片和电子技术,难以制造出高性能的交-直-交模式的专用电源;同时因为元件数目多,而生产没有规模,制造厂缺乏严格的质量控制手段,这种电源的可靠性比大规模生产的通用型变频器要低,故障率偏高,且在出现问题时不易查找到准确的故障点。 采用改装通用型变频器的方法与采用分立元件组装相比,电源的可靠性要高很多,但并不是每一种变频器都适合用来改装。这主要是因为通用型变频器是为控制交流电机而设计的,并不适于用作电磁搅拌电源。 vacon公司的nxp系列变频器,与同类变频器相比较,更为适合改装成电磁搅拌用的变频电源。 1.什么叫电磁搅拌(简称EMS)? 大家知道,一个载流的导体处于磁场中,就受到电磁力的作用而发生运动。同样。载流钢水处于磁场中就会产生一个电磁力推动钢水运动,这就是电磁搅拌的原理。 电磁搅拌是改善金属凝固组织,提高产品质量的有效手段。应用于连续铸钢,已显示改善铸坯质量的良好效果。 早在1922年就提出了电磁搅拌的专利。论述了流动对金属结构、致密性、偏析和夹杂物等方面的影响。1952年开始在钢厂连铸机二次冷却区装置电磁搅拌的试验。随着连铸技术的发展,为改善连铸坯质量,人们对电磁搅拌结构、类型、搅拌方式和冶金效果进行广泛深入研究,使电磁搅拌技术日益成熟,得到了广泛的应用。 2.电磁搅拌器有哪几种类型? 电磁搅拌器型式和结构是多种多样的。根据铸机类型、铸坯断面和搅拌器安装位置的不同,目前处于实用阶段的有以下几种类型。 (1)按使用电源来分,有直流传导式和交流感应式。 (2)按激发的磁场形态来分,有:恒定磁场型,即磁场在空间恒定,不随时间变化;旋转磁场型,即磁场在空间绕轴以一定速度作旋转运动;行波磁场型,即磁场在空间以一定速度向一个方向作直线运动;螺旋磁场型,即磁场在空间以一定速度绕轴作螺旋运动。 目前,正在开发多功能组合式电磁搅拌器.即一台搅拌器具有旋转、行波或螺旋磁场等多种功能。 (3)按使用电源相数来分,有两相电磁搅拌器,三相电磁搅拌器。 (4)按搅拌器在连铸机安装位置来分,有结晶器电磁搅拌器、二次冷却区电磁搅拌器、凝固末端电磁搅拌器。 3.电磁搅拌技术有何特点? 与其他搅拌钢水方法(如振动、吹气)相比,电磁搅拌技术有以下特点: (1)通过电磁感应实现能量无接触转换,不和钢水接触就可将电磁能转换成钢水的动能。也有部分转变为热能。 (2)电磁搅拌器的磁场可以人为控制,因而电磁力也可人为控制,也就是钢水流动方向和形态也可以控制。钢水可以是旋转运动、直线运动或螺旋运动。可根据连铸钢钢种质量的要求,调节参数获得不同的搅拌效果。 (3)电磁搅拌是改善连铸坯质量、扩大连铸品种的一种有效手段。 4.什么叫结晶器电磁搅拌(简称M--EMS),有何作用? 结晶器电磁搅拌器特点:钢水在结晶器内,搅拌器置于结晶器外围。搅拌器内的铁芯所激发的磁场通过结晶器的钢质水套和铜板渗入钢水中,借助电磁感应产生的电磁力,促使钢水产生旋转运动或上下垂直运动。 结晶器铜板的高导电性,使用工频(50Hz)电源,由于集肤效应,磁场在铜层厚度由外向里穿透能力只有几毫米,小于铜壁的厚度,也就是磁场被结晶器铜壁屏蔽不能渗入钢水内,无法搅拌钢水。为此采用低电源频率(2~10Hz),使磁场穿过铜壁搅拌钢水。 结晶器电磁搅拌作用:1)钢水运动可清洗凝固壳表层区的气泡和夹杂物,改善了铸坯表面质量。2)钢水运动有利于过热度的降低,这样可适当提高钢水过热度,有利于去除夹杂物,提高铸坯清洁度。3)钢水运动可把树枝晶打碎,增加等轴晶核心,改善铸坯内部结构。4)结晶器钢-渣界面经常更新,有利于保护渣吸收上浮的夹杂物。 电磁连铸新技术 在连铸过程中,为减小使用保护渣的结晶器内壁与铸坯的摩擦,必须对结晶器进行振动。采用普通连铸法时,结晶器保护渣的压力会周期性变化,在铸坯表面沿浇注方向会形成被称作“振痕”的周期性印痕,尤其是在浇注低碳钢时,在振痕的底部有时能看到被称作“钩状结构”的凝固尖端,非金属夹杂物和气泡被夹在钩状结构里面,这有可能成为导致铸坯和产品发生缺陷的原因。 采用电磁连铸技术时,在钢液面的正下方附近安装了圆筒形线圈,并在线圈中接通交流电,使钢水和凝固坯产生感应磁场和感应电流,利用两者的相互作用,使电磁场从结晶器对钢水产生作用。这样,可以使作用于初期凝固部分中的钢水和凝固壳的钢水静压得以缓和,使钢水和结晶器之间的保护渣层的厚度扩大,形成钢水与结晶器之间的“软接触状态”。 在“软接触状态”下,可以抑制保护渣压力的周期性变化,使初期凝固部分形成缓冷却状态,尤其是与因电磁场而产生的钢水流动所具有的冲洗凝固壳的效果相结合,避免产生振痕和钩形物,或使振痕深度明显减小,抑制缺陷的产生,从而显著提高铸坯质量。 但是,以往的电磁连铸技术还存在一些问题。其中之一是因电磁场而产生的钢水流动的速度会变得过大,钢水面的形状会在时间上和空间上变得不稳定和不均匀,无法使浇注方向或结晶器周向保持稳定的“软接触状态”,结果无法获得电磁连铸技术稳定改善铸坯质量的效果。 在此情况下,日本有企业提出了脉冲电磁连铸技术。这种脉冲电磁连铸技术以数赫兹到数十赫兹的频率向圆筒形线圈间歇通上交流电,并以此对初期凝固部分中的钢水和凝固壳施加间歇的电磁场。由此可以减少投入钢水中的动能,抑制因电磁场而产生的过快的钢水流动速度。 日本新日铁公司在八幡制铁所板坯连铸机上进行了脉冲电磁连铸试验。在实际板坯连铸机中设置脉冲电磁连铸用的电源、圆筒形线圈和结晶器,并将不锈钢制容器插入结晶器内,然后将低熔点合金在熔融状态下注入,间歇施加电磁场,对钢液面的稳定性进行了评价。从间歇施加电磁场过程中低熔点合金的液面照片 目录 目录 (1) 一、前言 (1) 二、电磁搅拌的基本知识 (2) (一)、电磁搅拌技术的概述 (2) (二)、电磁搅拌器的组成与主要分类 (2) (三)、电磁搅拌器的工作原理 (3) (四)、电磁搅拌力的计算 (4) (五)、电磁场在铸坯中透入深度 (6) 三、连铸电磁搅拌器设计过程 (7) (一)、电磁搅拌器电源的选择 (7) (二)、电磁搅拌器本体设计 (7) 1、铁芯的设计 (7) 2、线圈的设计 (11) (三)、电磁搅拌器控制系统的设计 (13) 四、课程设计体会 (15) 五、参考文献 (17) 一、前言 (一)、电磁冶金原理与工艺课程设计的目的: 电磁冶金原理与工艺课程设计是高等工业学校材料专业方向学生第一次较全面的对电磁冶金的了解和对电磁搅拌器设计的训练,是电磁冶金原理与工艺课程的一个重要实践环节。其主要目的在于: (1)进一步加深学生所学的理论知识,培养学生独立解决有关本课程实际问题的能力。 (2)通过课程设计,使学生将所学理论与生产实际相结合,将知识转化为分析和解决生产实际问题的能力。 (3)通过电磁冶金原理与工艺课程设计的训练,使学生对电磁连铸和电磁搅拌有一较完整的概念和全面的认识。并初步掌握电磁搅拌器结构设计和工艺设计的方法,树立正确的工程设计观点。 (4)进一步提高学生运算、绘图、表达、运用计算机和查阅技术资料的能力。 (5)通过创新意识的教育,初步培养学生的革新、创造能力。(二)、电磁冶金原理与工艺课程设计的任务: 电磁冶金原理与工艺课程设计任务是对连铸电磁搅拌器的主组成(电源、电磁搅拌器本体、控制系统等)和电磁搅拌工艺进行分析和设计,并给出相关计算的过程、绘制部分结构的草图,画出连铸电磁搅拌器的总装图,最后编写说明书一份。 电磁搅拌器的分类与应用 (一)电磁搅拌器装置 电磁搅拌装置在许多的大型钢铁企业中的到使用,极大的改善了钢铁企业的产品质量。 近年来,随着连铸技术的发展,对连铸坯内部质量提出了更高的要求,而铸坯内部质量在很大程度上取决于铸坯内部是否呈现均匀而致密的等轴晶凝固组织。但是在连铸坯实际凝固过程中,由于冷却速度很快,造成铸坯凝固时柱状晶的发展,往往产生“搭桥”现象,导致铸坯内缩孔偏析、疏松、夹杂物聚集等缺陷产生。 一个载流的导体处于磁场中就要受到电磁力的作用而发生运动。同样,钢水流过磁场,流动的钢水会产生感生电流,感生电流产生的磁场与设定磁场之间的相互作用,会推动钢液运动,这就是电磁搅拌的原理。采用电磁搅拌装置,有利于改善连铸坯的凝固组织,也是改善以及提高铸坯表面的有效措施。 (二)电磁搅拌装置的形式 电磁搅拌装置的形式是多种多样的。根据铸机的类型,铸坯断面和电磁搅拌器安装的位置不同,连铸机常用的有如下几种类型: 1、按感应形式分:有直流传导式、交流感应式和近年来发展起来的永磁式。 2、按激发的磁场形态分:有恒定磁场型,即菜场在空间恒定,不随时间变化;有旋转磁场型,即磁场在空间绕轴以一定的速度作旋转运动;行波磁场型,即磁场在空间以一定的速度向一个方向做直线运动;螺旋磁场型,即磁场在空间以一定速度绕轴做螺旋运动。 目前正在开发多功能组合式电磁搅拌器,即一台搅拌器同时具有旋转、行波或螺旋磁场等多种功能。 3、按使用电源相数分:有两相电源电磁搅拌器,有三相电源电磁搅拌器。 4、按搅拌器在连铸机安装位置分:有结晶器电磁搅拌装置,有二次冷却电磁搅 拌器,有凝固末端电磁搅拌器。 一般公认的就是用第4种分法来说明用什么形式的电磁搅拌装置设备。 (三)电磁搅拌装置的性能,对钢质的影响 1、结晶器电磁搅拌(简称M-EMS或M搅拌) 钢水在结晶器内,电磁搅拌器安装于结晶器外围。电磁搅拌器的铁芯所激发的磁场通过结晶器的钢质水套,和铜套侵入钢水中,借助于电磁感应产生的电磁力,使钢水产生旋转左右或上下垂直运动。 结晶器的电磁搅拌主要改善钢坯的表面质量和皮下质量。图1-2表示结晶器电磁搅拌器引起的冷隔变化。从图中可以看出,在不考虑拉坯频率的情况下,磁通密度较高的地方(在结晶器内壁表面上磁通密度最大),冷隔趋于变浅。这是因为,结晶器内电磁搅拌使得结晶器冷却均匀。事实证明,凝固界面被通过搅拌形成的钢流冲刷和早期形成的凝固坯壳重新熔化,与新进入的钢水混合后再凝固。在进行搅拌的地方,冷隔的深度就变得很浅。因此M搅拌器可以增强结晶器内钢液均匀凝壳的生成,从而导致表面纵裂的消除。 实践证明电源频率取6HZ比较合适。频率没有取下限1HZ的原因是因为频率小于1HZ时搅拌不充分;如果频率超过15HZ,在钢水中衰减严重,结果只能进行表面搅拌,因此不能完全发挥仰制冷隔的作用。 一般有以下几种搅拌方法: 一、单台旋转磁场 电磁搅拌器置于结晶器外围,通以两相低频电流,激发一旋转磁场,使结晶器内钢液产生旋转运动。绕组采用直接水冷,结构简单,冷却效果好。与结晶器水 辊式电磁搅拌器的试验与应用 发表日期:2007-4-10 阅读次数:423 摘要:阐述了武钢第二炼钢厂辊式电磁搅拌器的结构与原理。通过对电磁搅拌安装位置、电流强度、频率等参数的选择,确定了电磁搅拌最佳的工艺参数,同时经过一年多的应用表明,该辊式电磁搅拌器可以明显改善铸坯的凝固组织,提高铸坯的内部质量。 关键词:辊式电磁搅拌;等轴晶率;负偏析率;白亮带 武汉钢铁集团公司第二炼钢厂于2004年在对2号板坯连铸机进行高效化改造的同时,为满足中厚板及硅钢的生产要求,配套引进了法国罗德瑞克公司(ROTELEC)的辊式电磁搅拌装置。该装置于2004年6月24日完成安装、调试工作,并于当日在碳素钢上进行了设备试运行。经过多轮试验,确定了二对电磁搅拌器安装的最佳位置、搅拌频率、电流和搅拌模式,能满足中厚板、硅钢及其它需要电磁搅拌钢种的生产要求。经过一年多的生产,该装置运行正常,具有可靠性高、维护方便等优点。 1 辊式电磁搅拌装置简介 1.1 结构特点 辊式电磁搅拌器又称安装在支承辊内的电磁搅拌器,电磁搅拌器本体感应器线性马达制成辊状形式,安装在无磁性高强度的不锈钢支承辊外套内,支承辊外套直径不小于240mm,厚度25~30mm,其几何特征与常规的连铸机支承辊一样,但辊子的外表面应加工成螺线型凹槽,以限制由于热应力而产生的裂纹和变形。其本体线性马达为固定不动的行波磁场感应器,在加厚的不锈钢外套与辊心间保持动配合间隔,使外套可随铸坯移动而自由转动。感应器由带有2个极的双相绕组和磁铁芯组成。电接头和冷却水由辊子的两端接入接出。使用这种电磁搅拌器,不会干扰原有的二冷气雾冷却系统,感应器与铸坯面很近,故电工效率较高。同时可方便地对安装位置进行优化调整,电磁搅拌器结构见图1。 图1 辊式电磁搅拌器结构图 1.2 辊式电磁搅拌装置的技术参数 辊式电磁搅拌器辊径240mm,辊长1700mm,每个辊重约700kg。冷却水用量每个辊11m3/h。共有4个电磁搅拌辊,2个为一组成对配置在铸流弯曲段、弧线段内外弧的某一位置。感应器为二相直线型,有2个极,每相最大电流400A,频率为2~5Hz。搅拌类型为:三环/双蝶,如图2所示。搅拌模式可以选择连续和交替。搅拌断面为210~250mm×700~1600mm。 连铸新技术 摘要:本文开篇介绍了连续铸钢工艺流程,主要阐述了连铸新技术在钢铁厂实践中的应用以及我国连铸技术的发展应用和新的 情况。 关键词:连铸;新工艺;电磁加热;电磁搅拌技术; abstract: in the opening, this paper introduces the technological process of continuous casting, and then mainly expounds the application of the new technology of continuous casting in the practice of steel plant, the development, application and new circumstance of continuous casting technology in china. keywords: continuous casting; new technology; electromagnetic heating; electromagnetic stirring technology 中图分类号:tf777.1文献标识码:a 文章编号:2095-2104(2012) 高效连铸机在我国的发展, 已经逐渐走向成熟。可以说国内高效连铸核心技术的研究攻关已取得了突破性的进展, 无论是改造 或新建的高效连铸机, 在拉速、作业率、铸坯质量方面的指标均达到相当的水平。但是, 与国外高效连铸相比还有差距, 而且国内各生产企业的高效化水平也参差不齐, 反映了各企业在综合技术应 用上的差距。若能把近几年出现的一些新的连铸技术综合应用到高 电磁搅拌器的分类与应用 电磁搅拌器的分类与应用 (一)电磁搅拌装置 电磁搅拌装置在许多的大型钢铁企业中的到使用,极大的改善了钢铁企业的产品质量。 近年来,随着连铸技术的发展,对连铸坯内部质量提出了更高的要求,而铸坯内部质量在很大程度上取决于铸坯内部是否呈现均匀而致密的等轴晶凝固组织。但是在连铸坯实际凝固过程中,由于冷却速度很快,造成铸坯凝固时柱状晶的发展,往往产生“搭桥”现象,导致铸坯内缩孔偏析、疏松、夹杂物聚集等缺陷产生。 一个载流的导体处于磁场中就要受到电磁力的作用而发生运动。同样,钢水流过磁场,流动的钢水会产生感生电流,感生电流产生的磁场与设定磁场之间的相互作用,会推动钢液运动,这就是电磁搅拌的原理。采用电磁搅拌装置,有利于改善连铸坯的凝固组织,也是改善以及提高铸坯表面的有效措施。 (二)电磁搅拌装置的形式 电磁搅拌装置的形式是多种多样的。根据铸机的类型,铸坯断面和电磁搅拌器安装的位置不同,连铸机常用的有如下几种类型: 1、按感应形式分:有直流传导式、交流感应式和近年来发展起来的永磁式。 2、按激发的磁场形态分:有恒定磁场型,即菜场在空间恒定,不随时间变化;有旋转磁场型,即磁场在空间绕轴以一定的速度作旋转运动;行波磁场型,即磁场在空间以一定的速度向一个方向做直线运动;螺旋磁场型,即磁场在空间以一定速度绕轴做螺旋运动。 目前正在开发多功能组合式电磁搅拌器,即一台搅拌器同时具有旋转、行波或螺旋磁场等多种功能。 3、按使用电源相数分:有两相电源电磁搅拌器,有三相电源电磁搅拌器。 4、按搅拌器在连铸机安装位置分:有结晶器电磁搅拌装置,有二次冷却电磁搅拌器,有凝固末端电磁搅拌器。 一般公认的就是用第4种分法来说明用什么形式的电磁搅拌装置设备。 (三)电磁搅拌装置的性能,对钢质的影响 1、结晶器电磁搅拌(简称M-EMS或M搅拌) 钢水在结晶器内,电磁搅拌器安装于结晶器外围。电磁搅拌器的铁芯所激发的磁场通过结晶器的钢质水套,和铜套侵入钢水中,借助于电磁感应产生的电磁力,使钢水产生旋转左右或上下垂直运动。 结晶器的电磁搅拌主要改善钢坯的表面质量和皮下质量。图1-2表示结晶器电磁搅拌器引起的冷隔变化。从图中可以看出,在不考虑拉坯频率的情况下,磁通密度较高的地方(在结晶器内壁表面上磁通密度最大),冷隔趋于变浅。这是因为,结晶器内电磁搅拌使得结晶器冷却均匀。事实证明,凝固界面被通过搅拌形成的钢流冲刷和早期形成的凝固坯壳重新熔化,与新进入的钢水混合后再凝固。在进行搅拌的地方,冷隔的深度就变得很浅。因此M搅拌 搅拌器的工作原理 搅拌器是使液体、气体介质强迫对流并均匀混合的器件。搅拌器的类型、尺寸及转速,对搅拌功率在总体流动和湍流脉动之间的分配都有影响。一般说来,涡轮式搅拌器的功率 分配对湍流脉动有利,而旋桨式搅拌器对总体流动有利。对于同一类型的搅拌器来说,在 功率消耗相同的条件下,大直径、低转速的搅拌器,功率主要消耗于总体流动,有利于宏 观混合。小直径、高转速的搅拌器,功率主要消耗于湍流脉动,有利于微观混合。搅拌器 的放大是与工艺过程有关的复杂问题,至今只能通过逐级经验放大,根据取得的放大判据,外推至工业规模。 不同介质黏度的搅拌粘度系指流体对流动的阻抗能力,其定义为:液体以1cm/s的速 度流动时,在每1cm2平面上所需剪应力的大小,称为动力粘度,以Pa?s为单位。粘度是 流体的一种属性。流体在管路中流动时,有层流、过渡流、湍流三种状态,搅拌设备中同 样也存在这三种流动状态,而决定这些状态的主要参数之一就是流体的粘度。在搅拌过程中,一般认为粘度小于5Pa?s的为低粘度流体,例如:水、蓖麻油、饴糖、果酱、蜂蜜、 润滑油重油、低粘乳液等;5-50Pa?s的为中粘度流体,例如:油墨、牙膏等;50-500Pa?s的为高粘度流体,例如口香糖、增塑溶胶、固体燃料等;大于500Pa?s的为特高粘流体例如:橡胶混合物、塑料熔体、有机硅等。对于低粘度介质,用小直径的高转速的搅拌器就能带 动周围的流体循环,并至远处。而高粘度介质的流体则不然,需直接用搅拌器来推动。适 用于低粘和中粘流体的叶轮有桨式、开启涡轮式、推进式、长薄叶螺旋桨式、圆盘涡轮式、布鲁马金式、板框桨式、三叶后弯式、MIG式等。适用于高粘和特高粘流体的叶轮有螺带 式叶轮、螺杆式、锚式、框式、螺旋桨式等。有的流体粘度随反应进行而变化,就需要用 能适合宽粘度领域的叶轮,如泛能式叶轮等。 搅拌器的类型主要有下列几种: 1.旋桨式搅拌器 由2~3片推进式螺旋桨叶构成,工作转速较高,叶片外缘的圆周速度一般为5~15m/s。 旋桨式搅拌器主要造成轴向液流,产生较大的循环量,适用于搅拌低粘度(<2Pa·s)液体、乳浊液及固体微粒含量低于10%的悬浮液。搅拌器的转轴也可水平或斜向插入槽内, 此时液流的循环回路不对称,可增加湍动,防止液面凹陷。 2.涡轮式搅拌器 1概述 1.1 主要用途及适用范围 冶金连铸电磁搅拌器是应用在冶金连铸中,借助电磁力强化铸坯内未凝固钢水运动,来改变凝固过程的流动、传热和传质条件,达到改善铸坯质量的目的。 1.2 电磁搅拌的基本特点 1.2.1不接触性 借助电磁感应实现能量的无接触转换,因而不和钢水接触就能将电磁能转换成钢水的动能。 1.2.2 可控制性 由于感应器激发的磁场可以人为的控制,进而电磁力可以人为控制,因此可以人为地控制钢水的流动形态。其参数也易于调节,且调节范围较宽,可以适合不同断面和钢种的需要。 1.2.3低效率性 由于EMS和铸坯之间的电磁气隙较大,漏磁严重,感应器激发的磁场只有小部分到达铸坯内的钢水中,对钢水起搅拌作用,因此搅拌器效率和功率因数较低。 2 产品型号及其含义 磁搅拌工作原理就交流感应而言和普通异步电动机相类似,基于两个基本定律:电磁感应和载(电)流导体与磁场相互作用,即当钢水处于交变磁场B中,由于磁场以一定速度V切割钢水,就在其中感应起电流: J =σe =σ(V×B) 式中:J ——电流密度; σ——钢水导电率; e ——感应电势 V ——磁场运动速度; B ——磁感应强度。 该电流J与当地磁场B相互作用产生电磁力: F = J×B 式中:F ——电磁力; J ——电流密度; B ——磁感应强度。 电磁力是体积力,作用在钢水每个体积元上,从而驱动钢水运动。 方坯电磁搅拌器(EMS)在通以三相电源时,EMS内的感应器便会产生旋转磁场,作用于铸坯,磁场为一对极性,这样垂直穿过铸坯的磁场分量最大,根据电磁场理论,只有垂直穿过铸坯的磁场才能对铸坯内的钢液产生推力。为此,EMS内部连线已在制造厂接好,用户只需把三相电源连接到EMS三根接线柱上即可。 ?现场经验? ABB电磁搅拌系统在钢厂的应用和改进 李奕1① 艾军林2 李守林2 (1:武汉钢铁集团公司第一炼钢厂 武汉430083;2:宣化钢铁集团公司机动处 张家口075100) 摘要 阐述了武钢钢铁公司第一炼钢厂所引进的ABB电磁搅拌装置的原理,以及在实际运用中电搅线圈和逆变柜常见故障的解决方法和相关管理经验。 关键词 电磁搅拌器 变频器 IG BT(大功率晶体管) 逆变 线圈 改进 Applica tion and M od if ica tion of Electro M agnetic Stirrer from ABB L i Yi1 A i Jun lin2 L i Shoulin2 (1:The No.1M aking Steel Plant of W ISGCO 430083;2:Xuanhua Iron and Steel Group Co.) ABSTRACT The article states the p rincip le of electro magnetic stirrer from ABB operated in the NO.1steel making p lant of W ISGCO and p rovides the failure solving methods and relative management experience on stirrer coil and inverter cabinet. KEYWO RD S Electro magnetic stirrer Inverter IG BT Inversing Coil Modification 1 前言 连铸用电磁搅拌能有效地改善铸坯的内部组织结构,提高表面质量,减少中心偏析和中心疏松。基本消除中心缩孔和裂纹,大大增加等轴晶率,为生产高碳钢的必要设备。因而已广泛应用于各种方坯连铸机上。炼钢厂五机五流大方坯连铸机采用了瑞典ABB公司制造的结晶器电磁搅拌装置。该装置采用了空心铜管纯水内冷式技术,整机结构紧凑、搅拌功率大,为国际20世纪90年代末的先进技术。 ABB电磁搅拌系统主要由3个部分组成:供电系统、电搅线圈水冷系统、ACS600多传动系统。 2 系统介绍 2.1 水冷系统 在电磁搅拌线圈工作时,将产生很大的电流,会引起线圈发热,若没有保护措施,必然将线圈烧坏。一般都是给线圈通水冷却。通水冷却的方式根据各厂家的情况有不同的方法,可以将线圈浸漆绝缘后,浸入循环冷却水中,但这种方式线圈的使用寿命短,一般最多使用两年。本系统采用ABB专利技术,线圈采用中空铜管绕制而成,中间通循环冷却水冷却,但这种方式对冷却水的水质要求较高,必须采用水处理技术保证在线圈中循环流动的水不至于结垢。 为了达到控制水质并与线圈进行热交换的目的,本系统有两套冷却水装置,一套是用于冷却线圈的纯水系统,另一套是用于冷却纯水的冷却系统。线圈所产生的热量首先通过循环的纯水带出,然后通过对水质要求不高的工业水经过板式换热器给纯水冷却。 由图1可以看出,纯水系统通过两台泵提供水循环动力,图中所用离子交换器中注入了离子交换树脂,用于吸附纯水系统中的钠离子,保证纯水的电导率不高于系统所规定的范围。 2.2 电搅运行原理 控制原理如下: 1)10kV高压电通过变电所送至电搅变压器一次侧由变压器变成交流525V。合上主电源开关,整流部分工作,整流成700V的直流电通过母排送到1~5流逆变器。 2)水站水泵(一用一备)启动,给线圈的铜管进行冷却,同时线圈的温度和水量的信号返回到水站的远程I/O。水系统的控制全部由扩展I/O完成,同时通过通讯,将水系统的信号传递给AOS操作面板和主控制系统APC。它不仅在操作面板上能够看到线圈进出水温度、流量、运行情况及水的电导率等,而且主控制系统APC通过光纤和每流的脉冲触发控制器AMC通讯,能够根据水系统的具体情况为每一流的变频器提供启动允许信号。对 — 5 6 — Total No1150 Ap ril2005 冶 金 设 备 M ET ALLURGI CAL EQU IP M ENT 总第150期 2005年4月第2期 ①作者简介:李奕,男,1972年出生,毕业于武汉钢铁公司职工大学电器专业,武钢第一炼钢厂,电气助理工程师 磁力反应釜结构简介和工作原理: 1、实验室磁力反应釜主要由釜体、釜盖、联接法兰、磁力搅拌器、加热器、阀门、冷却盘管,安全爆破阀、压力表、控制仪等部件组成。 (1)、釜体、釜盖采用金属材料304衬哈氏合金加工制成,釜盖为整体平盖,釜体为整体的圆棒料加工而成的,釜体与釜盖的密封采用垫片密封。 (2)、联接法兰:法兰材料为35CrMoA,法兰上有周向均匀分布的螺栓,通过拧紧螺母达到密封,密封可靠无泄漏。 (3)、磁力搅拌器:是由伺服电机驱动外磁钢体转动,外磁钢体通过磁力线带动内磁钢体、搅拌轴及搅拌桨叶转动,从而达到搅拌的目的。为了保证磁力搅拌器的正常运行,磁力搅拌器上设有冷却水套,每次开机之前必须在冷却水套之间通入冷却水来降低温度,确保磁力搅拌器的磁性材料不退磁;请从磁力搅拌器的下水嘴进水,上水嘴出水。 (4)、加热器:反应釜的加热是通过电加热管加热,具有导热效果均匀、加热速度快、使用寿命长等特点,出线通过接线盒、电缆线 与控制仪相联;加热炉上部炉圈两侧开有卡槽,釜体两侧装有吊柱,将吊柱与卡槽对准装入后向右旋转即可将加热炉固定于釜体上,反之即可拆下。 (5)、在釜盖的上部、侧部装有搅拌口、测温口、进气口、排气口、压力表安全爆破阀口等,外接阀门、压力表、安全爆破阀、测温保护管等均采用圆弧与圆弧线接触形成密封,通过拧紧螺母达到密封。 (6)、进、排气口配针形阀开在釜盖的上部,可通过此阀门用来通气、排气及抽真空使用。 (7)、冷却盘管系统:在釜盖的上部开有进水口和出水口,当需要降温时,请从一端口通水,另一端口为出水口,如果釜内温度较高时,由于水通入后气化产生压力所以釜内温度高时很难通入水,建议降至100度以下通水;冷却盘管为6mm的316L管与联接接头焊接而成的,因管径较小管壁较薄,所以使用及清洗过程中应必免碰撞或敲击。 (8)、测温口配保护管是用来放置测温铂电阻用的,它是用密闭的316L管通过螺纹与釜盖相联接。 半固态电磁搅拌器 产品简介: 本文介绍半固态电磁搅拌器概述,半固态电磁搅拌器工艺原理,半固态电磁搅拌 器展望以及半固态实验用电磁搅拌器的工作原理,系统组成,系统优点,主要技术参数,系统概况,基本功能,安装注意事项 1、半固态电磁搅拌器概述 自1971年美国麻省理工学院的 D.B.Spencer和M.C.Flemings发明了一种搅动铸造(stir cast)新工艺,即用旋转双桶机械搅拌法制备出Srr15%pb流变浆料以来,半固态金属(SSM)铸造工艺技术经历了20余年的研究与发展。搅动铸造制备的合金一般称为非枝晶组织合金或称部分凝固铸造合金(Partially Solidified Casting Alloys)。由于采用该技 术的产品具有高质量、高性能和高合金化的特点,因此具有强大的生命力。除军事装备上的应用外,开始主要集中用于自动车的关键部件上,例如,用于汽车轮毂,可提高性能、减轻重量、降低废品率。此后,逐渐在其它领域获得应用,生产高性能和近净成型的部件。半固 态金属铸造工艺的成型机械也相继推出。目前已研制生产出从600吨到2000吨的半固态铸造用压铸机,成形件重量可达7kg以上。当前,在美国和欧洲,该项工艺技术的应用较为广泛。半固态金属铸造工艺被认为是21世纪最具发展前途的近净成型和新材料制备技术之一。 2、半固态电磁搅拌器工艺原理 在普通铸造过程中,初晶以枝晶方式长大,当固相率达到0.2左右时,枝晶就形成连续网 络骨架,失去宏观流动性。如果在液态金属从液相到固相冷却过程中进行强烈搅拌,则使普通铸造成形时易于形成的树枝晶网络骨架被打碎而保留分散的颗粒状组织形态,悬浮于剩余 液相中。这种颗粒状非枝晶的显微组织,在固相率达0.5-0.6时仍具有一定的流变性,从而可利用常规的成形工艺如压铸、挤压,模锻等实现金属的成形。 连铸生产中的电磁搅拌技术 随着连铸技术的应用和发展,连铸坯的质量越来越受到重视。近年来,超纯净钢的开发和应用对铸坯的质量、凝固组织和成分均匀化提出了更高的要求。电磁搅拌技术对提高铸坯的等轴晶率、细化凝固组织、降低夹杂物含量并促进成分均匀化、改善铸坯内部、表面和次表面质量具有重要作用。 1.电磁搅拌的工作原理 电磁搅拌的工作原理十分简单,如同由两相或三相电流驱动的、能产生交变磁场的线性感应马达。电流发生相变时,磁场从一极到达另一极,并同时产生电磁推力,将液态钢水向磁场运动的方向推动。这样,可以通过电流相位变化来选择方向,也可以通过电流密度和频率来调整推力大小。 2.电磁搅拌装置 2.1电磁搅拌装置的分类 电磁搅拌装置可分为水平旋转搅拌器和线性搅拌器两大类。而线性搅拌器又可细分为垂直、水平线性搅拌器。水平旋转搅拌器围绕铸流设置,其运转象一个异步旋转电机的定子,驱动钢液水平旋转,多用于园坯、方坯和小矩形坯。垂直线性搅拌器靠近铸流侧,其运转象一个线性异步电机的定子,钢水沿垂直方向旋转运动,适合于大断面的矩形坯;水平线性搅拌器安装在铸坯侧,其运转象一个平直定子,在板坯内弧侧熔池内产生水平方向的磁场,推动钢水运动。 2.2电磁搅拌装置的布置 电磁搅拌装置的布置位置有四种∶中间包加热用电磁搅拌(H—EMS)、结晶器电磁搅拌(M—EMS)、冷却段电磁搅拌(S—EMS)和凝固段电磁搅拌(F—EMS)。 ?H—EMS∶使连铸过程中钢水的过热度保持在30~40摄氏度,其突出特点是利用非金属夹杂物与金属液之间导电性的差异,实现两者的分离。1996年日本川崎制铁水岛厂在浇铸不锈钢时采用了此技术,生产的铸坯总氧含量低于0.001%,比采用传统中间包生产的铸坯减小2倍,夹杂物减少一半,不锈钢热轧和冷轧板卷缺陷减少了60%; ?M--EMS∶一般安装在结晶器下部,用于减少表面缺陷、皮下夹杂物、针孔和气孔,改善凝固组织,降低表面粗糙度,增加热送率,扩大钢种。适合于冷轧钢、弹簧钢、半镇静钢等钢种的浇铸; 8. 连铸机 8.1 CONCAST——SBQ连铸的领先者 Concast 提供的连续铸钢设备比业界中任何别的公司都多。50多年来,Concast公司通过致力于连续铸钢的钢凝固工艺,向用户提供服务。 今天,采用Concast公司的设备已经成为电弧炉、二次冶炼设备和连铸的工业性能基准。 Concast公司致力于炼钢过程的开发,不管这种炼钢过程是使用废钢还是用铁矿石。我们为长流程产品部门的用户专门研究和开发冶炼、精炼和连铸工艺和技术,这是一个本公司竞争者都不能涉足的工作。 8.2 中间罐设计 CONCAST中间罐设计有助于清除杂质,保证钢水流量稳定,并能使铸流之间的温度场均匀化。 通过模拟钢水流,可以优化中间罐的大小与形状以及挡板和挡墙的设计。 中间罐设计成能提供足够长的钢水停留时间(平均10分钟),这有助于清除杂质,使杂质有时间漂浮在表面,并被覆盖的粉末所吸收。 设计中间罐时考虑到了挡板、挡墙或紊流抑制剂,以使钢水流动分配最佳化,在钢水到达中间罐水口前消除冲击流产生的紊流。这种设计有助于对结晶器钢水液面进行更好的控制,并使所有铸流中的钢水入口温度均匀化。 根据钢种、浇注时间和主要操作条件,针对各个工程项目选择分隔墙或紊流抑制剂的设计。 中间罐设计模型 8.3 浸没式浇铸技术 提供Concast 塞棒控制系统,用于浸没式浇铸。 Concast塞棒控制的特点: - 塞棒位置极其精确,控制迅速。 - 电机械系统可靠,维护需求低。 - 铸流启动顺序完成自动化。 使用Concast塞棒系统,使得对结晶器内钢水液面控制极佳,这对于有效润滑和实现良好表面质量极其重要。 用耐火材料管子进行浸没式浇铸,将钢水倒进结晶器中。耐火材料管子能防止钢水流与环境(氧气和氮气)接触,并防止重新氧化造成杂质的形成。 在进行浸没式浇铸时,使用两种类型的耐火材料罩: - 浸没式入口水口(SEN) - 浸没式入口长水口(SES) 采用SEN,防止钢流再次氧化的效果更好,因为喷嘴实际上布置做在中间罐的底部。 采用SES,能通过陶瓷密封防止空气渗透进水口和中间罐喷嘴之间的联轴器。总存在某种再氧化的危险,因为如果SES被移动,则密封可能损坏。 选择这些系统中的哪一个,取决于钢的清洁度要求以及现场操作条件。 板坯电磁搅拌系统现场维护人员培训资料 水系统部分 使用前注意 3.1 注入纯水,检查纯水箱水位是否达到要求(100cm),满水位160cm。液位低于80cm停电磁搅拌。 3.2 打开热交换器上“工业进水”、“工业回水”所属管路上所有阀门,并注意水温不超过40℃,压力不得超过热交换器规定的使用压力1.1MPa,大于0.3MPa。 3.3 水质管理 3.3.1 为了保证流入EMS的纯水质量,必须经常对纯水进行电导率的管理。 电导率计可以分别检测到纯水泵出口侧和纯水制造装置出口侧的电导率。纯水泵出 口侧的电导率大于50μs/cm,电磁搅拌系统停机,高于45us/cm声光报警,对应 值闪烁。 运行注意事项 1)、确认进出水支管阀门位置,哪个应该打开、哪个应该关闭。 2)、开启纯水泵,注意泵压力在0.5Mpa-0.8Mpa之间,通过旁通阀调节,一般第一次调节后不需要再调节。,低于0.3Mpa自动切换水泵,并停电磁搅拌,低于0.4Mpa 声光报警,对应值闪烁。 3)、对各流量计的流量密切关注,线圈流量低于1.7m3/h,外壳流量低于1.9m3/h电磁搅拌停机。 4)、当纯水回水温度>65℃时,停电磁搅拌,大于55℃声光报警,对应值闪烁。此时应密切注意冷媒水水温是否符合要求<40℃,流量是否正常,冷却效果怎么样。 5)、当流量异常时,系统闪烁报警,请及时检查,找出问题,主要是过滤网的清洗。 6)、停浇后,末端电磁搅拌停止供电后,纯水系统应继续工作1小时以上,以至线圈温度接近常温方可停泵(注:开浇后,未卸下末端电磁搅拌即使不使用电搅电源, 也应启动纯水系统)。 7)、每班交接时各巡检设备一次,确认设备无故障隐患。 湖南中科电气股份有限公司 技术部2009-9-17电磁搅拌

磁力搅拌器利用了磁场和漩涡的原理

1连铸与电磁搅拌理论

连铸电磁搅拌

电磁连铸新技术

连铸电磁搅拌器设计

电磁搅拌器的分类与应用

辊式电磁搅拌器的试验与应用

连铸新技术

电磁搅拌器的分类与应用

搅拌器的工作原理

方坯连铸电磁搅拌器使用说明书1

ABB电磁搅拌系统在钢厂的应用和改进

磁力反应釜结构简介和工作原理1试验室磁力反应釜主要由釜体釜

半固态电磁搅拌器

连铸生产中的电磁搅拌技术

连铸培训教材

电磁搅拌水系统维护