电磁搅拌技术的发展_吴存有

- 格式:pdf

- 大小:389.38 KB

- 文档页数:6

电磁搅拌器的调查报告目录第1 章电磁搅拌器的简介........................................................................................1..1.1定义....................................................................................................... 1...1.2原理...................................................................................................... 1...1.3 安装模式及分类 ................................................................................... 1..1.4.2 SEMS 扩大等轴晶率 (2)1.4.3 FEMS 细化等轴晶 (2)第2 章电磁搅拌器的发展 (2)2.1 电磁搅拌技术在国外的发展和应用情况 (3)2.2 电磁搅拌技术在中国的发展和应用现状 (5)第3 章电磁搅拌器的应用 (7)第1章电磁搅拌器的简介1.1定义电磁搅拌器,是炼钢行业中的一种机器,具有强化钢水运动和推动钢水运动的能力。

1.2原理电磁搅拌器 (Electromagnetic stirring: EMS) 的实质是借助在铸坯液相穴中感生的电磁力,强化钢水的运动。

具体地说,搅拌器激发的交变磁场渗透到铸坯的钢水内,就在其中感应起电流,该感应电流与当地磁场相互作用产生电磁力,电磁力是体积力,作用在钢水体积元上,从而能推动钢水运动。

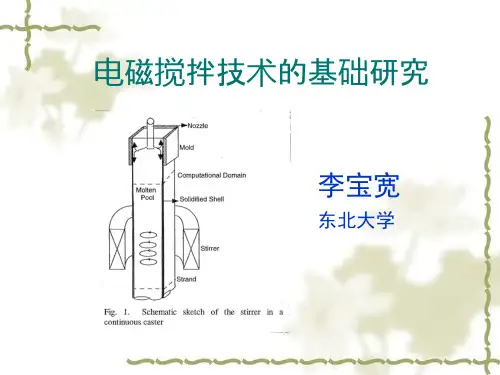

1.3安装模式及分类根据电磁搅拌器在铸机冶金长度上的不同安装位置大致有以下几种模式:(1)结晶器电磁搅拌:Mold Electromagnetic stirring: MEMS 搅拌器安装在结晶器铜管外面。

电磁搅拌技术的发展电磁搅拌技术是一种利用电磁力来控制和改善材料流动和混合的技术。

其基本原理是磁场与电流相互作用,产生洛伦兹力,这种力量作用于材料表面,从而改变材料的流动行为。

自20世纪初以来,电磁搅拌技术不断发展,从简单的直流到复杂的交流和脉冲磁场系统,其应用范围不断扩大。

电磁搅拌技术在许多领域都有广泛的应用。

在冶金行业,电磁搅拌可以用于控制金属熔体的流动,提高熔炼效率和产品质量。

在材料制备领域,电磁搅拌技术可以用于制备高性能的复合材料和功能材料,通过控制材料微观结构和分布,提高材料性能。

在制造行业,电磁搅拌可以用于实现高精度、高效率的加工和组装,例如利用磁场控制微粒堆积和型腔填充等。

展望未来,电磁搅拌技术将继续发挥其独特的优势,为工业制造领域带来更多的可能性。

随着科技的不断进步,对材料性能和制造效率的要求也越来越高,这为电磁搅拌技术的发展提供了广阔的空间。

未来,电磁搅拌技术将与计算机技术、物联网技术等更加紧密地结合,实现智能化、自动化的生产方式。

总之,电磁搅拌技术的发展为工业制造领域的进步提供了强大的动力。

从原理和应用两方面来看,电磁搅拌技术都显现出巨大的潜力和优势。

随着相关技术的不断发展和完善,电磁搅拌技术将在更多领域得到广泛应用,为工业制造带来更多的可能性和机遇。

对于相关领域的研究人员和工程师来说,深入研究和掌握电磁搅拌技术显得尤为重要,它将对推动我国工业制造业的发展产生积极而深远的影响。

引言冶金行业是国民经济的重要支柱产业,随着科技的不断进步,各种新技术不断涌现并得到广泛应用。

其中,电磁搅拌技术在冶金领域的应用逐渐受到。

电磁搅拌技术通过利用电磁力对金属熔体进行搅拌,改善了金属熔体的流动性和传热性能,为冶金行业的生产过程带来了新的变革。

电磁搅拌技术的基本原理电磁搅拌技术的产生背景是传统的机械搅拌方法在某些方面存在局限性,如搅拌功率低、搅拌不均匀等。

而电磁搅拌技术利用电磁力对金属熔体进行搅拌,可以有效地克服这些问题。

电磁搅拌电磁搅拌技术(Electromagnetic Stirring)作为一种常用于工业生产和实验室研究中的搅拌技术,电磁搅拌(Electromagnetic Stirring,简称EMS)通过在液体中施加电磁力,使流体产生循环运动。

它在许多领域中发挥着关键作用,尤其在冶金、石油化工和医药等领域中。

1. 原理电磁搅拌是基于法拉第电磁感应定律的原理。

通过在液体中产生电场和磁场,可以使液体中的电荷受到力的作用从而产生流动。

一般来说,电磁搅拌系统由电磁铁、电磁铁外罩和电源组成。

电源提供电流,电磁铁的外罩用于集中和引导磁场。

当电流通过电磁铁时,会产生磁场,从而在液体中施加力,引起液体的搅拌运动。

2. 应用领域2.1 冶金领域电磁搅拌技术在冶金领域得到广泛应用,尤其在铸造和熔炼过程中起到关键作用。

在铸造过程中,电磁搅拌可以改善铸件的凝固过程,减少缺陷和气孔的形成。

在熔炼过程中,电磁搅拌能够均匀分布金属中的杂质,提高冶炼效率和质量。

2.2 石油化工领域在石油化工领域,电磁搅拌技术被广泛应用于油品储存、液化天然气(LNG)生产、化工反应等方面。

通过使用电磁搅拌,可以提高石油产品的质量,减少异物和沉淀物的生成,同时加速化学反应的进行。

2.3 医药领域在医药领域,电磁搅拌技术常被应用于制药和生物技术中。

在制药过程中,电磁搅拌可以促进药物和溶剂的混合,提高药品的均匀性和纯度。

在生物技术领域,电磁搅拌可用于培养细胞和微生物,提供均匀的环境,促进生物反应的进行。

3. 优势3.1 均匀性电磁搅拌能够提供均匀的搅拌效果,确保液体中各个部分的温度、浓度、流速等参数均匀分布。

这对于需要保证产品质量和化学反应的均匀性非常重要。

3.2 灵活性电磁搅拌系统可以根据需求进行调节,改变搅拌速度、搅拌力和搅拌时间等参数,以适应不同的工艺条件和实验需要。

这种灵活性使得电磁搅拌技术非常适用于各种工业生产和研发过程。

3.3 可控性由于电磁搅拌技术可以通过调节电流和电磁场强度来控制搅拌效果,因此可以实现对搅拌过程的精确控制。

电磁搅拌技术在冶金方面的应用石瑞【摘要】从电磁冶金学的发展历史出发,基于电磁搅拌技术中电磁冶金、电磁流体力学、电磁场中流体流动的数学模型、连铸技术等理论基础及相关概念的介绍,详细论述了电磁流体学的基础理论应用及电磁搅拌技术流程和主流电磁搅拌技术设备,阐述我国电磁搅拌技术的现状,对冶金技术未来发展做出展望.【期刊名称】《机械研究与应用》【年(卷),期】2012(000)002【总页数】4页(P5-7,11)【关键词】电磁搅拌;电磁冶金;连铸;应用;研究【作者】石瑞【作者单位】上海大学材料科学与工程学院,上海200444【正文语种】中文【中图分类】TM9361 电磁搅拌技术的发展过程1982年在英国剑桥大学首次召开了由IUTAM(International Union of Theoretical and Applied Mechanics)主持的磁流体力学在冶金中应用(Metallurgical Application of MHD)的国际会议,并出版了文集。

日本由于受到了IUTAM研讨会的启发,在日本钢铁协会研究委员会的下属组织“炼钢未来技术的调查研讨委员会”提出了将磁流体力学应用到冶金领域中的相关设想,并将其命名为电磁冶金[1]。

1986年召开了日本——各国合作研讨会,日本名古屋大学的浅井滋生就“电磁冶金的诞生和最近的发展趋势”作了系统的介绍。

电磁冶金方面的研究工作不仅在日本得到了广泛的开展,在其他国家同样也引起了足够的关注。

1978年法国在莫里奥教授领导下成立了MADYLAM(将磁流体力学应用到冶金领域为目的的CNRS研究所)。

2 电磁搅拌技术的理论2.1 电磁冶金的概念电磁冶金简称为EPM,即为材料的电磁处理,这种工艺是借助于电流与磁场所形成的电磁力与安培力对材料加工过程中的表面形态、流动方式等施加影响,以便于有效控制材料的变化和反应过程,改善材料的表面分布和组织结构。

2.2 电磁流体力学电磁流体力学(MHD)是电磁冶金理论的基础,它的发展,带动了电磁连铸技术在冶金工业中的应用和发展。

浅论铝合金电磁搅拌技术的应用与发展摘要本文论述了铝合金电磁搅拌技术的应用与发展,为铝合金电磁搅拌技术的应用走可持续发展的道路提供了一定的见解。

关键词铝合金电磁搅拌技术;应用与发展;使用效果前言铝熔池的有效搅拌能够增加冶金反应速度、改善传热和传质过程。

其是提高生产效率、改善铸造质量和降低操作成本的关键因素。

电磁搅拌技术是对熔铝炉和静置炉中铝液进行搅拌的有效技术,并广为接受。

通过改善传热和传质过程以及反应动力学,电磁搅拌技术能够缩短熔炼时间、减少炉渣形成,大幅降低操作成本[2]。

随着对增加产量和在最小投资前提下降低操作成本的要求不断增加,铝工业对电磁搅拌技术的兴趣也在不断增加。

1 对铝合金电磁搅拌技术的应用现状的分析与认识基于电磁感应原理而研制出的电磁搅拌器是当前铝熔炼过程中应用较广的搅拌技术之一。

如何对熔铝炉中的铝液进行有效的搅拌从而使其成分和温度更均匀,是保证铝合金产品质量的重要一环[1]。

以往的人工搅拌为接触式搅拌,由人力操纵铁扒进行搅拌,劳动强度大,由于受熔炉门口的限制,搅拌范围小搅拌均匀性差,且生产效率低,浪费能源,易造成熔体的二次污染基于以上原因。

使用电磁搅拌器,用于铝合金的熔炼,以提高生产效率及产品质量。

1.1 铝电磁搅拌(Al-EMS)系统铝电磁搅拌系统的主要部件是电磁搅拌线圈。

线圈为水冷式,安装于炉子底部或侧部,线圈与炉体之间没有直接的物理接觸。

可以采用通常的炉衬厚度,为了保证磁场进入熔池,必须在线圈前方的炉壳上安装奥氏体不锈钢窗。

线圈采用低频行波磁场,磁场穿透炉壳和炉衬对熔池实现搅拌,其作用机理类似于线性电机。

1.2 Al-EMS的使用效果(1)缩短熔炼时间在工厂试验中,相对于机械搅拌,Al-EMS可以大幅降低顶装式100t熔铝炉的熔炼时间[2]。

电磁搅拌提高了熔化速度,改善了合金化条件及温度控制,缩短了烧嘴关闭时间,或取消了人工搅拌、人工扒渣和塌堆,大大缩短了熔炼时间。

有效的搅拌能够降低液面温度,增加熔池和炉膛顶部的温差,因此使用Al-EMS能够改善从炉膛向熔池的传热。

《电磁冶金概论》院 (系):材料与冶金学院专业: 冶金工程班级:冶金11-A2班学号: 120113202069学生姓名: 吴沛洪指导教师: 许长军 __电磁搅拌技术在连铸中的应用吴沛洪(辽宁科技大学冶金11-A2班)摘要:介绍了电磁技术的产生及发展,以及电磁技术在连铸过程中的应用,包括电磁搅拌、电磁制动、软接触电磁连铸技术,总结了前人的研究,分析了电磁连铸的优点与不足,以便连铸工作者们参考。

关键词:电磁搅拌连铸Electromagnetic stirring technology in the application of the continuous castingWu Pei-hong(University of Science and Technology Liaoning Metallurgical Engineering11-A2)Abstract: The generation and development of electromagnetic technology is introduced, and the application of electromagnetic technology in continuous casting process, including electromagnetic stirring, electromagnetic braking, soft contact electromagnetic continuous casting technology, summarizes the predecessors' research, analyzes the advantages and disadvantages of electromagnetic continuous casting, so that the continuous casting workers reference.Keywords:The electromagnetic Stir Continuous casting近年来,连铸坯的质量越来越受到重视,因而围绕提高连铸坯质量的研究工作也取得了很大的进展。

电磁搅拌在小方坯中的应用和日常维护发布时间:2023-07-11T06:04:43.330Z 来源:《科技潮》2023年12期作者:潘孝银[导读] 电磁搅拌(EMS)首先由瑞典发明用于电弧炉炼钢,后来随着在磁流动力学方面的不断深入研究,电磁搅拌技术日渐成熟,开始逐渐应用于感应熔炼炉、钢包精炼炉和连铸机。

江阴兴澄特种钢铁有限公司江苏江阴 214400摘要:电磁搅拌是提升连铸坯质量的有效方法,在我国生产应用过程中相关技术得到了极大的优化,取得了良好的效果,目前电磁搅拌技术仍在不断优化,本文主要介绍电磁搅拌技术在我分厂小方坯连铸机上的应用,如电磁搅拌装置的工作原理,电磁搅拌控制系统结构组成以及实际应用过程中存在的问题和解决措施,希望在以后的生产过程中可以更好的维护好电磁搅拌器,将电磁搅拌故障率降到最低。

关键词:电磁搅拌;磁场强度;线圈前言:电磁搅拌技术在钢厂连铸中得到大范围的应用,技术人员以及生产者意识到连铸技术对钢铁生产起到的作用,加强对连铸坯技术的关注以及研究程度,围绕连铸坯质量进行深入研究,电磁搅拌技术作为钢铁工业成功的连铸技术,依托于电磁流体力学理论,在定量认识电磁场介质传递的情况下,通过连铸过程中对钢水传热、流动、凝固等工作的控制,以此提升连铸技术作用效果,规避成分偏析、中心缩孔等情况出现,电磁搅拌技术是在科学的理论下进行,可以提升铸坯材料的整体质量,但是在其应用过程中依然要不断优化技术短板,比如我厂小方坯连铸机实际生产中根据钢种工艺需要采用差异化的频率和电流,跟踪试验情况良好,铸坯质量稳定。

一、电磁搅拌技术的发展概况电磁搅拌(EMS)首先由瑞典发明用于电弧炉炼钢,后来随着在磁流动力学方面的不断深入研究,电磁搅拌技术日渐成熟,开始逐渐应用于感应熔炼炉、钢包精炼炉和连铸机。

直到1977年,法国钢研院开发了低频电源,在一台四流方坯连铸机上进行了MEMS技术的第一次工业应用,达到了比较成熟的程度而被迅速推广。

电磁搅拌技术在连铸机上的应用及其对铸坯质量的影响摘要:连铸电磁搅拌装置能有效地改善铸坯的内部组织结构,提升表面的质量,减少中心偏析和中心疏松,基本消除中心缩孔和裂纹,大大增加等轴晶率,是生产高碳钢的必要设备,因而广泛应用于各种方坯连铸机上。

电磁搅拌能够实现无接触能量的转换,即不予钢水接触就可以将电磁能转换为钢水的动能和部门热能,并且可人为调节电磁流的方向及钢水搅拌方向,从而生产出符合不同钢种需求的板坯,对改善板坯质量有重要的作用。

鉴于此,本文对电磁搅拌技术在连铸机上的应用及其对铸坯质量的影响进行分析与探讨。

关键词:电磁搅拌技术;连铸机;二冷配水;铸坯质量1.电磁搅拌技术原理和分类电磁搅拌器相较于三相异步电动机工作原理相同,三相电源提供电力支持,在磁极中形成旋转磁场。

通过搅拌装置的钢液,磁场会产生电磁力矩作用在钢液上,围绕着注流断面轴心旋转运动。

电磁力方向是由磁场磁极变化方向所决定,任意两相电源界限交换,即可改变电磁力方向,结合搅拌工艺要求,灵活调整电磁搅拌方向。

通过控制钢液对流、传热和传质过程,促使钢液过热度均匀,打破树枝晶,促进钢液中的气泡和杂质上浮,加剧等轴晶形成。

通过此种方式,可以改善中心疏松、缩孔和中心偏析问题,切实提升铸坯内在质量和表面质量。

就电磁搅拌器类型来看,依据不同安装位置划分为三种:①二冷区电磁搅拌器,在连铸机的二冷段位置安装,有足辊下搅拌器。

②结晶器电磁搅拌器,在连铸机结晶器的位置上安装,跨于足辊和结晶器的搅拌器也属于此类范畴。

③凝固末端电磁搅拌器,在接近连铸机凝固末端区域安装。

④中间包加热用电磁搅拌器,此类电磁搅拌器在连铸机中应用,促使钢液温度始终保持在中间包液相温度的10~25℃范围内,在应用范围较广,无论是投资还是成本都远远小于等离子加热方式,二次冶金效果较为可观。

1.电磁搅拌工艺对于连铸工艺的影响电磁搅拌装置的应用,铸坯可以获得中心较宽的等轴晶带,对于改善中心偏析和中心疏松等问题效果显著。

电磁搅拌在中高碳钢中的应用【摘要】在中高碳钢生产中,对应用结晶器电磁搅拌和没有电磁搅拌的连铸方坯进行了取样,并对结果进行了分析总结。

结果表明,在现有条件下,使用结晶器电磁搅拌能改善方坯的中心碳偏析、中心疏松及缩孔。

【关键词】电磁搅拌中高碳钢中心碳偏析中心疏松及缩孔。

1.前言近年来,连铸坯质量越来越受到重视,因而围绕提高连铸坯质量的研究工作也取得了很大的进展。

电磁搅拌技术是电磁流体力学在钢铁工业中最成功的应用之一。

通过电磁场在多层介质中的传递,控制连铸过程中钢水的流动、传热和凝固,进而降低钢水的过热度、去除夹杂从而扩大等轴晶区,减少成份偏析,减轻中心疏松和缩孔。

承钢提钒炼钢一厂5#连铸机在中高碳钢生产中应用了结晶器电磁搅拌技术,通过优化各项参数,取得了很好的效果。

本次试验通过取样分析,并进行了总结。

结果显示,通过结晶器电磁搅拌技术,能够减少中心碳偏析,减轻铸坯的中心疏松及缩孔。

2.中心偏析和中心疏松的形成及电磁搅拌的功能连铸过程中,钢水被铜质结晶器和结晶器下方的喷淋水强制冷却,然后以柱状晶的形式从表面向中心生长,只要钢液温度在液相线温度之上就一直强制冷却。

当铸坯凝固到中心时,钢液在凝固两相区流动,把结晶前沿富含偏析元素带走通过两相区内的“通道”往下流动。

按照小钢锭结构的形成机理,发达的柱状晶会导致中心部分搭桥,阻碍钢液补充,在临近最后凝固时,液化钢水在通道中形成了“V”型偏析。

对于方坯凝固结构中搭桥的形成,加剧了溶质元素(C、Mn、P、S)的中心偏析,最终导致中心偏析和中心疏松。

凝固过程中,当凝固壳受到拉伸形变时,由于柱状组织对柱间裂纹的高敏感性,使得在整个浇铸断面上这种析出物进一步增加。

电磁搅拌的基本功能是借助电磁力的作用来强化铸坯中未凝固钢液的运动,从而改变钢水凝固过程中的流动,传热和迁移过程,使过热度更快消失,同时促进等轴晶的增加,这些都会抑制柱状晶的生长而有利于断面中心等轴晶组织的形成,从而提高铸坯的内部质量。

连铸生产中的电磁搅拌技术关键词:搅拌技术;搅拌;生产;结晶器;搅拌器随着连铸技术的应用和发展,连铸坯的质量越来越受到重视。

近年来,超纯净钢的开发和应用对铸坯的质量、凝固组织和成分均匀化提出了更高的要求。

电磁搅拌技术对提高铸坯的等轴晶率、细化凝固组织、降低夹杂物含量并促进成分均匀化、改善铸坯内部、表面和次表面质量具有重要作用。

1.电磁搅拌的工作原理电磁搅拌的工作原理十分简单,如同由两相或三相电流驱动的、能产生交变磁场的线性感应马达。

电流发生相变时,磁场从一极到达另一极,并同时产生电磁推力,将液态钢水向磁场运动的方向推动。

这样,可以通过电流相位变化来选择方向,也可以通过电流密度和频率来调整推力大小。

2.电磁搅拌装置2.1电磁搅拌装置的分类电磁搅拌装置可分为水平旋转搅拌器和线性搅拌器两大类。

而线性搅拌器又可细分为垂直、水平线性搅拌器。

水平旋转搅拌器围绕铸流设置,其运转象一个异步旋转电机的定子,驱动钢液水平旋转,多用于园坯、方坯和小矩形坯。

垂直线性搅拌器靠近铸流侧,其运转象一个线性异步电机的定子,钢水沿垂直方向旋转运动,适合于大断面的矩形坯;水平线性搅拌器安装在铸坯侧,其运转象一个平直定子,在板坯内弧侧熔池内产生水平方向的磁场,推动钢水运动。

2.2电磁搅拌装置的布置电磁搅拌装置的布置位置有四种∶中间包加热用电磁搅拌(H—EMS)、结晶器电磁搅拌(M—EMS)、冷却段电磁搅拌(S—EMS)和凝固段电磁搅拌(F—EMS)。

H—EMS∶使连铸过程中钢水的过热度保持在30~40摄氏度,其突出特点是利用非金属夹杂物与金属液之间导电性的差异,实现两者的分离。

1996年日本川崎制铁水岛厂在浇铸不锈钢时采用了此技术,生产的铸坯总氧含量低于0.001%,比采用传统中间包生产的铸坯减小2倍,夹杂物减少一半,不锈钢热轧和冷轧板卷缺陷减少了60%;M--EMS∶一般安装在结晶器下部,用于减少表面缺陷、皮下夹杂物、针孔和气孔,改善凝固组织,降低表面粗糙度,增加热送率,扩大钢种。

钢铁冶炼中电磁搅拌技术的优化研究钢铁冶炼是工业生产中重要的一个环节,而电磁搅拌技术则是现代钢铁冶炼中的重要工艺,这项技术的应用可改善钢材的质量与性能。

随着钢铁产业的不断发展与科技进步,钢铁冶炼中电磁搅拌技术的优化研究显得尤为重要。

一、电磁搅拌技术的原理及优势电磁搅拌技术是指通过产生磁场来控制钢液内的流动和混合,从而改善液态钢的质量,在铸造、浇铸过程中消除潜在的缺陷,提高钢铁冶炼的效率。

在此过程中,通过电磁场产生的磁力,使得钢液内的流动产生强制循环和涡流,实现钢液的混合。

电磁搅拌技术有许多优势,如:1.可缩短冶炼时间:电磁搅拌技术可使钢液更加均匀,温度更加稳定,从而减少冶炼时间。

2.提高钢液纯度:经过电磁搅拌技术处理的钢液,能够减少悬浮固体物和气体的产生,进而提高钢液的纯度和整体质量。

3.降低成本:由于经过电磁搅拌技术处理的钢液其均匀度、温度稳定度等表现更佳,能够降低废品率,从而减少生产成本。

二、电磁搅拌技术的应用电磁搅拌技术广泛应用于各种钢铁合金的生产过程,包括低合金钢、合金钢、不锈钢等。

不同类型的钢材生产中,电磁搅拌技术的应用方式会有所不同。

在低合金钢冶炼中,电磁搅拌技术能够帮助调节钢液中杂质的浓度和均匀度,并提高钢液的稳定性。

此外,电磁搅拌技术可以预测钢液结晶过程中的变化,从而更好地控制结晶过程,提高最终产品的质量。

在合金钢的生产过程中,电磁搅拌技术能够提高合金钢材在冶炼过程中的均匀度和物理性能。

电磁搅拌技术还可以缩短冶炼时间,减少废品率和杂质的投放量,并提高合金钢的铸造质量。

在不锈钢生产中,电磁搅拌技术被广泛应用。

不锈钢的成分中含有铬等难熔元素,这些元素会导致钢铁的沉淀与物理性能的降低,但通过电磁搅拌技术进行处理,这些问题得以解决。

利用电磁搅拌技术,可以降低不锈钢中的气泡和杂质,提高质量和性能。

三、电磁搅拌技术的优化研究尽管电磁搅拌技术在钢铁冶炼中得到了广泛的应用,但目前仍存在一些问题和难点。

辊式电磁搅拌器电磁特性研究孔祥宏;吴存有;周月明【摘要】针对辊式电磁搅拌器关键结构参数与电磁特性之间的相互关系,通过计算机仿真计算和试验测量的方法分别进行了分析和对比研究.着重就辊式搅拌器线圈、铁芯、屏蔽罩、辊套等参数对磁场分布、电磁力大小、负载特性差异等的影响规律进行了深入系统的计算和分析.研究发现,电磁力随着搅拌频率增加而先增大后减小,最佳频率在10 Hz以上;铁芯直径参数对电磁力具有决定性影响;电磁力大小与相平衡之间存在相互制约的关系.【期刊名称】《宝钢技术》【年(卷),期】2019(000)002【总页数】5页(P51-55)【关键词】电磁搅拌;硅钢;板坯连铸【作者】孔祥宏;吴存有;周月明【作者单位】宝山钢铁股份有限公司炼钢厂,上海200941;宝山钢铁股份有限公司中央研究院,上海201999;宝山钢铁股份有限公司中央研究院,上海201999【正文语种】中文【中图分类】TF341.6为提高硅钢等轴晶率,生产过程中必须在连铸二冷段采用电磁搅拌技术。

目前,国际上板坯二冷区电磁搅拌装置主要有ABB箱式搅拌器、Rotelec辊式搅拌器和新日铁DKS插入式搅拌器三种类型。

其中辊式搅拌器的线包绕组被安装在非磁性耐热不锈钢的空心辊套内部,工作过程中辊套随着铸坯移动而转动。

使用过程中辊式搅拌器被直接安装在铸坯表面,一方面可以起到支撑铸坯的作用,另一方面还可以对铸坯内钢液产生搅拌效果。

辊式搅拌器可以在最小的电源输出功率条件下产生最大的电磁搅拌力,相比于其他两种搅拌器具有安装简便、不需对扇形段进行太多改动、投资相对较小、制造维护周期短等优势,在宝钢及国内各大钢厂的连铸机上得到了广泛的应用。

然而,实际使用过程中,硅钢等轴晶率经常发生波动,甚至出现等轴晶率不达标的现象[1-2]。

另一方面,辊式搅拌器本身也容易发生损坏,使用寿命相对较短,特别是相不平衡现象较为明显。

两相不平衡容易造成电气设备和感应线圈的损坏,影响设备的使用寿命,同时对电磁场的分布和电磁力大小造成影响。

电磁搅拌作用下板坯结晶器内金属液流动行为实验研究

李洁;周月明;王俊

【期刊名称】《上海金属》

【年(卷),期】2014(036)001

【摘要】以水银为实验介质,通过物理模拟实验,考察板坯连铸结晶器电磁搅拌中,

搅拌电流和水口出口角度对结晶器内金属液流动的影响.在搅拌电流分别为0、50、60A和水口出口角度分别为0°、15°、25°时,采用超声波多普勒测速仪测量模型内金属液的流速分布.结果表明:电磁搅拌的施加改变了结晶器内金属液流场分布,提高了金属液的流速,降低了自由液面的稳定性,使金属液冲击深度变浅;随着搅拌电流的增大,金属液流速、液面湍流度及冲击深度有增大的趋势;当水口出口角度为15°时

电磁搅拌效果较佳.

【总页数】6页(P42-47)

【作者】李洁;周月明;王俊

【作者单位】上海交通大学材料科学与工程学院,上海200240;宝钢中央研究院设

备所,上海201900;上海交通大学材料科学与工程学院,上海200240

【正文语种】中文

【相关文献】

1.电磁搅拌作用下板坯连铸结晶器熔池液面稳定性研究 [J], 温宏权;吴存有;周月明

2.水口浸入深度与拉坯速度对电磁制动下板坯结晶器内金属流动的影响 [J], 贾皓;王敏;张振强;邓康;雷作胜;任忠鸣

3.电磁制动下板坯结晶器内金属流动的物理模拟 [J], 王敏;贾皓;张振强;邓康

4.金属液在旋转电磁搅拌器作用下的流动分析 [J], 张琦;金俊泽;王同敏;李廷举;郭庆涛

5.高频电磁场作用下矩形软接触结晶器内金属液面行为的实验研究 [J], 王恩刚;邓安元;赫冀成

因版权原因,仅展示原文概要,查看原文内容请购买。

世 界 钢 铁2010年第2期电磁搅拌技术的发展吴存有,周月明,侯晓光(宝山钢铁股份有限公司,上海201900)摘要:主要介绍了电磁搅拌技术的发展历史、在国内的应用现状,探讨了该技术未来的发展方向,特别以辊式搅拌器为例着重介绍了电磁搅拌技术在宝钢的研究进展。

根据电磁搅拌的技术特点,探讨了电磁搅拌技术应用过程中设备与工艺之间的相互关系,以及影响电磁搅拌最终使用效果的关键因素。

关键词:电磁搅拌;辊式搅拌器;连铸A p p l i c a t i o na n dd e v e l o p m e n t o f E MS t e c h n o l o g yW UC u n y o u ,Z H O UY u e m i n g ,H O UX i a o G u a n g (B a o s h a n I r o n &S t e e l C o .,L t d .,S h a n g h a i 201900,C h i n a )A b s t r a c t :T h e d e v e l o p m e n t o f e l e c t r o m a g n e t i c s t i r r i n g t e c h n o l o g y a n d i t s a p p l i c a t i o ni n C h i n a a r e i n t r o d u c e d ,a n d t h e f u t u r e d e v e l o p m e n t d i r e c t i o n o f t h e t e c h n o l o g y i s d i s c u s s e d .T h e E M S r o l l e r s i nB a o s t e e l a s w e l l a s s i m i l a r E M St e c h n o l o g i e s a n dt h e i r a p p l i c a t i o na r e s t u d i e d .A c c o r d i n g t ot h ec h a r a c t e r i s t i c s o f E M S t e c h n o l o g y ,t h e r e l a t i o n s h i p b e t w e e n E M S e q u i p m e n t a nd p r o ce s s ,a s w e l l a s t h e k e yf a c t o r s t h a t i n f l u e n c e t h e f i n a l e f f e c t s o f E M S t e c h n o l og y a r e d i s c u s s e d .K e y w o r d s :e l e c t r o m a g n e t i c s t i r r i n g ;E M S r o l l e r ;c o n t i n u o u s c a s t i n g 0 前言高质量、高附加值钢铁产品的生产离不开特殊冶金装备的使用,连铸电磁搅拌装置就是其中之一。

电磁搅拌技术的研究历史可以追溯到20世纪20或30年代,经过多年的发展,电磁搅拌技术日趋成熟,但时至今日国外大型钢铁公司对这一技术仍然在开展持续研究,例如日本J F E 就有将近15人左右的研发团队专门从事电磁搅拌等电磁冶金学科相关的研究工作。

同时,电磁搅拌技术也还是国际及国内E P M (E l e c t r o m a g n e t i c P r o -c e s s i n go f M a t e r i a l s )学术研究的重要内容之一[1-3]。

近年来,通过企业与高校及科研机构的合作研究,国内在这一技术领域也取得了长足发展,特别是装备制造能力方面逐渐缩短了与国际先进水平的差距。

目前已经具备了如方圆坯结晶器、凝固末端电磁搅拌器及板坯二冷区电磁搅拌辊的设计制造能力。

但是,如板坯结晶器电磁搅拌器/电磁制动、板坯电磁加速/减速器等较为大型和复杂的设备,相关技术实力相对还比较薄弱,特别是当今世界最为先进的多模式电磁搅拌,国内钢厂还没有使用的先例。

其次,在使用参数的优化方面,即电磁搅拌工艺方面的研究还略显不足[4-8]。

随着钢铁行业竞争日益激烈,国外钢厂开始加紧了对我国实行技术封锁。

因此,针对电磁搅拌相关的设备、工艺等相关技术开展深入的系统研究已变得日益迫切。

本文着重介绍了电磁搅拌技术的发展历史、在国内以及宝钢的应用现状和研究成果,并探讨了该技术的特点、关键问题和未来的发展方向。

1 电磁搅拌的发展1.1 电磁搅拌的特点与发展历史[9-14]电磁搅拌的本质是根据工艺要求改变铸坯凝固过程中钢液的流场,从而最终改善产品的质量。

电磁搅拌的重要优点在于非接触和无污染,前一优点也造就了电磁搅拌设备在使用过程中比起一般的冶金设备更具有复杂性和专业性。

实际生产过程中,电磁搅拌的冶金效果受多种因素的影响,包括钢水过热度、拉速、搅拌位置、搅拌强度和钢种等等,是一个和设备及工艺都密切相关的系统问题。

·36·世 界 钢 铁电磁搅拌根据使用位置的不同,作用效果不尽相同。

简而言之,结晶器电磁搅拌的目的在于去除皮下夹杂和气孔,均匀凝固坯壳,搅拌强度以不引起卷渣等负面效果为限度;结晶器电磁制动则是为了实现高拉速而设计的,目的在于减小钢液的冲击深度和减轻对板坯窄面的冲击程度,利于夹杂物的上浮。

二冷区电磁搅拌的目的在于提高等轴晶率和改善偏析,电磁力越大越有利于提高等轴晶率。

末端电磁搅拌主要为了消除缩孔缩松和内裂,改善偏析。

影响电磁搅拌众多因素中,过热度与电磁力大小是其中最为关键的两个因素,两者共同影响最终的冶金效果。

过热度过低会带来水口堵塞、夹杂物难以上浮等问题,同时还会影响生产物流;过热度过高又会影响等轴晶质量等问题。

所以,电磁搅拌往往需要在一定的过热度范围内才能达到最佳的使用效果。

电磁搅拌并不是万能的,必须有相应的稳定工艺作保证,在工艺难以解决的质量问题上,通过使用电磁搅拌可以起到强有力的支撑与辅助作用。

电磁搅拌涉及到的电磁场、流场及热场是工艺及设备研究过程中都必须关注的。

另一方面,由于由感应电流产生的磁场相对于外部施加电磁场而言,影响往往可以忽略,因此可以认为电磁搅拌相关的技术问题具有单向性,即电磁场影响流场,流场影响热场和凝固过程,这也是我们分析电磁搅拌相关技术问题的基本思路。

因此,对电磁场的分析与计算往往也是解决电磁搅拌众多技术问题的根本与突破口。

生产过程中对电磁搅拌设备的电磁特性的检测与分析是提高电磁搅拌使用效果和效率的前提。

电磁搅拌技术的发展与用户对产品质量的要求是密切相关的,从20世纪60年代开始,电磁搅拌技术逐渐成为连铸生产过程中提高铸坯质量的重要手段之一,电磁搅拌器也是国际上先进钢铁企业生产高附加值产品必不可少的特殊冶金装备。

表1记录了国际上电磁搅拌相关技术的一些重要发展。

从电磁搅拌技术出现开始,通过大量半工业及工业试验,钢铁企业逐渐开始认识到了电磁搅拌技术的作用和优势。

表1 电磁搅拌技术在国外的发展历史年份国外发展史1922年美国M c n e i l l J D获得了E M S控制凝固过程的专利1948年瑞典A S E A公司D r e y f u s博士制造出世界上第一台电磁搅拌器并用于电弧炉炼钢1952年德国的半工业连铸机实现二冷区电磁搅拌;奥地利进行了结晶器工频旋转电磁搅拌的工业试验1973年法国S A F E厂,首先在四流方坯连铸机采用电磁搅拌技术,开辟了连铸电磁搅拌技术的工业应用。

世界首台板坯连铸机二冷段电磁搅拌器(D K S)在新日铁君津厂投入使用1976年板坯连铸机结晶器电磁搅拌第一次用于德同的F o r g e s&A c i e r i e s d e D i l l i n g e n的立式板坯连铸机上(布置在板坯连铸机结晶器的每个宽面,目前已不再使用)[1]1977年法国R o t e l e c公司为小、大方坯结晶器搅拌器注册商标。

A B B提出辊后箱式搅拌的设想,安装在铸流奥氏体钢(无磁性)支撑辊后面1979年法国R o t e l e c公司采用新型搅拌辊,进行了板坯连铸的二冷区电磁搅拌1981年N S C提出了旋转式结晶器电磁搅拌,减少针孔、气孔、夹杂类等皮下缺陷1982年日本川崎钢铁公司和瑞典A B B共同开发了结晶器电磁制动装置,并用于川崎公司的铸机上1991年日本N K K引进了钢水能加速或减速离开浸入式水口的E M L S/E M L A(电磁液面减速器/电磁液面加速器)工艺,以及能使钢水旋转的E M R S1994年加拿大I s p a t S i d b e c公司首次采用双线圈电磁搅拌———位于弯月面和结晶器的下部,以提高高碳钢和合金钢的内部质量1995年日本神户制钢开发在中间包到结晶器之间进行电磁搅拌技术,解决了长水口堵塞问题,并实现低过热度浇注1996年N S C提出了L M F(L e v e l M a g n e t i cF i e l d)制动技术2002年多模式电磁搅拌技术(M M-E M S)应用于P O S C O浦项厂3号板坯连铸机2003年多模式电磁搅拌技术(M M-E M S)应用于P O S C O光阳厂的1~3号连铸机2008年A B B发明复合磁场末端电磁搅拌技术 20世纪60、70年代,日本及西欧等国工业迅速发展,造船、建筑、家电行业对钢铁产品提出了更高的表面质量及内部质量要求。

面对这一问题,1973年法国S A F E厂,首先在四流方坯连铸机采用电磁搅拌技术,开辟了连铸电磁搅拌技术的工业应用。

同年,世界首台板坯连铸机二冷段电磁搅拌器(D K S)在新日铁君津厂投入使用。

1977年,为达到不改变连铸机辊列结构的目的,A B B 提出辊后箱式搅拌的设想,将电磁搅拌器安装于铸流无磁性支撑辊后面。

1979年,法国R o t e l e c·37·2010年第2期公司发明了辊式电磁搅拌器进行板坯连铸的二冷区电磁搅拌,实现了搅拌辊与连铸辊的互换,可以根据工艺要求灵活安装搅拌器位置。

20世纪80年代初期,为了生产高清洁度的钢,A B B 与川崎制铁进行了电磁制动(E M B R )技术的开发工作,以便控制连铸过程中的化学成分和流体流动。

这项技术最初有两个制动区域,分别控制水口出口流出的钢流。

日本的钢铁企业对先进技术较为敏感,1982年电磁制动技术率先在川崎制铁得到了应用。