红霉素高产菌株的选育

- 格式:pdf

- 大小:82.90 KB

- 文档页数:2

目录目录 (1)一、设计背景 (1)1.1、红霉素简介 (1)1、抗生素分为 (1)2、红霉素的作用及应用范围: (1)3、目前市场上的主要红霉素商品有: (1)1.2、红霉素的生物合成 (2)合成机理 (2)1.3、红霉素的生产原理及步骤 (2)二、红霉素的生产流程 (2)2.1、一般流程 (2)2.2、发酵工艺要点 (2)1、种子 (2)2.培养基 (3)(1)碳源: (3)(2)氮源: (3)(3)前体: (3)3.培养条件的控制 (3)(1)通气和搅拌: (3)(2)温度: (3)(3)pH: (3)(4)中间补料: (3)(5)通氨: (4)(6)发酵液浓度的控制: (4)(7)泡沫与消沫 (4)2.3、发酵液的成分和提取难度分析 (4)1、发酵液的成分 (4)2、红霉素的分离提纯具有以下特点: (4)三、提取红霉素的方法选择 (4)3.1、预处理 (5)1、预处理的目的: (5)2、发酵液预处理的常用方法: (5)(1)加水稀释法和加热法: (5)(2)调节PH值: (5)(3)凝聚和絮凝: (5)(4)使用惰性助滤剂: (5)(5)使用反应剂: (5)(6)膜处理 (5)(7)离心: (5)3、预处理方法的选择 (5)3.2、固液分离及粗提取 (6)3.3、分离纯化 (6)1、传统的提取工艺——溶媒萃取法 (6)(1)原理: (6)(2)缺点: (6)(3)实际生产中还存在的问题 (7)(4)改进方案——溶媒萃取结合中间盐沉淀法 (7)2、萃取法提取红霉素的改进技术 (8)(1)固定床溶剂萃取法 (8)(2)以乙酸仲丁酯为萃取剂 (8)(3)薄膜浓缩法 (8)(4)双水相萃取 (9)(5)相转变萃取 (9)3、盐析法 (9)4、膜分离技术的应用 (9)(1)50nm陶瓷膜过滤 (10)(2)超滤——纳滤 (10)(3)100nm陶瓷膜微滤——纳滤 (10)5、大孔树脂吸附法的应用 (10)3.4、各种分离纯化方法的比较: (11)四、工艺流程设计 (12)4.1、总工艺流程图: (12)1、工艺过程 (12)(1)絮凝剂 (13)(2)超滤 (13)(3)纳滤膜浓缩系统 (13)(4)萃取、结晶 (14)(5)EA(挥发性有机物萃取吸收)系统 (14)2、优点分析 (15)第2页一、设计背景1.1、红霉素简介1、抗生素分为:1、β-内酰胺类如青霉素类、头孢类等。

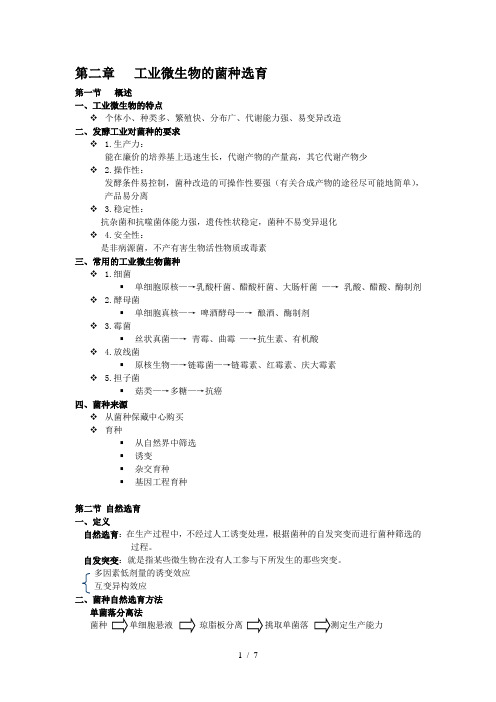

第二章工业微生物的菌种选育第一节概述一、工业微生物的特点❖个体小、种类多、繁殖快、分布广、代谢能力强、易变异改造二、发酵工业对菌种的要求❖ 1.生产力:能在廉价的培养基上迅速生长,代谢产物的产量高,其它代谢产物少❖ 2.操作性:发酵条件易控制,菌种改造的可操作性要强(有关合成产物的途径尽可能地简单),产品易分离❖ 3.稳定性:抗杂菌和抗噬菌体能力强,遗传性状稳定,菌种不易变异退化❖ 4.安全性:是非病源菌,不产有害生物活性物质或毒素三、常用的工业微生物菌种❖ 1.细菌▪单细胞原核—→乳酸杆菌、醋酸杆菌、大肠杆菌—→乳酸、醋酸、酶制剂❖ 2.酵母菌▪单细胞真核—→啤酒酵母—→酿酒、酶制剂❖ 3.霉菌▪丝状真菌—→青霉、曲霉—→抗生素、有机酸❖ 4.放线菌▪原核生物—→链霉菌—→链霉素、红霉素、庆大霉素❖ 5.担子菌▪菇类—→多糖—→抗癌四、菌种来源❖从菌种保藏中心购买❖育种▪从自然界中筛选▪诱变▪杂交育种▪基因工程育种第二节自然选育一、定义自然选育:在生产过程中,不经过人工诱变处理,根据菌种的自发突变而进行菌种筛选的过程。

自发突变:就是指某些微生物在没有人工参与下所发生的那些突变。

多因素低剂量的诱变效应互变异构效应二、菌种自然选育方法单菌落分离法菌种琼脂板分离挑取单菌落细菌:转种到新鲜肉汤培养基中培养放线菌、霉菌:石英砂震荡打散孢子,棉花或滤纸过滤三、特点1.简单易行,是工厂保证稳产高产的重要措施。

纯化菌种,防止菌种衰退、稳定产量和提高产量2.效率低,一般与诱变交替使用。

菌种衰退原因的分析1、目前生产用菌种的特点▪多为人工诱变而来。

▪代谢调控系统失控。

▪生活力比野生菌株弱。

▪容易发生变异。

2、菌种遗传特性的改变1)异核现象--导致菌种这一微生物群体发生变异相邻菌丝细胞吻合异核体孢子遗传特性和生长速度不同菌种遗传特性发生改变2)自发突变3)回复突变或产生分离子--形成具有不同基因型的个体回复突变:突变基因再次发生突变又恢复原来的基因,这类突变称为回复突变。

硫氰酸红霉素的生产工艺

硫氰酸红霉素是一种抗生素,其生产工艺一般包括以下步骤:

1. 霉素发酵:选择合适的霉菌菌株(如链霉菌Streptomyces erythreus),进行发酵培养。

菌株培养在含有碳源(如葡萄糖)、氮源(如酵母粉)、矿物质和适宜pH的培养基中,通

过搅拌和通氧来提供养分和氧气。

2. 霉素提取:待发酵液中霉素积累到一定程度后,进行霉素的提取。

通常使用有机溶剂(如乙酸乙酯)与发酵液进行萃取,然后通过分离和浓缩来获得霉素的提取物。

3. 硫氰酸化:将霉素的提取物与硫氰酸反应生成硫氰酸红霉素。

反应通常在中性或碱性条件下进行,可在加热或非加热条件下进行。

4. 硫氰酸红霉素的提取:将反应产物与溶剂(如乙酸乙酯)进行萃取,然后通过结晶或浓缩来获得硫氰酸红霉素的成品。

5. 硫氰酸红霉素的精制和纯化:对得到的硫氰酸红霉素进行精制和纯化,如结晶、蒸馏、萃取等过程,以获得高纯度和纯净的硫氰酸红霉素。

6. 包装和储存:对纯化的硫氰酸红霉素进行包装和储存,一般使用无菌密闭容器,存放在干燥和阴凉处。

以上是硫氰酸红霉素的常见生产工艺,但具体工艺细节可能会因厂家和生产厂家的要求而有所不同。

红霉素发酵工艺1.原料:淀粉、葡萄糖、红色链霉菌2.菌种:红色链霉菌的孢子、红色链霉菌的菌丝体和红色链霉菌3.培养基的制备:种子培养基采用的是淀粉、葡萄糖、黄豆饼粉、硫酸铵和碳酸钙、正丙醇等。

其中淀粉、葡萄糖、碳酸钙作为碳源,黄豆饼粉和硫酸铵做氮源,正丙醇作为前体。

4.工艺流程:a)菌种的扩配:斜面培养:淀粉1%,(NH4)2SO4 0.3%,玉米浆0.6~1.0%,NaCl 0.3%,Ca CO3 0.25%(调好pH后加入)琼脂2%,pH7.0-7.2。

37℃培养7-10d,成熟孢子呈灰带微红色,孢子层丰满,4℃保存不超过21天。

一级种子培养:豆饼粉2.5%,葡萄糖3%,淀粉4%,蛋白胨0.5%,酵母粉0.5%, (NH4)2SO4 0.5%,玉米浆0.2%,NaCl 0.4%,KH2PO4 0.06%,MgSO4 0.025% CaCO3 0.6%,豆油0.3%,pH 6.5-7.0。

35℃,24 h内1:0.6(V/V),24h至36h1:1(V/V),36h至转罐(约72h)为1:1.5(V/V)。

72 h左右时,较稠,挂壁,不分层,菌丝密集,表面无泡沫,pH回升(6.2左右 )时,应及时接入二级种子罐。

二级种子培养:豆饼粉2.2%,葡萄糖3%,淀粉3%, (NH4)2SO4 0.1%,玉米浆0.8%, CaCO3 0.6%,pH6.5-7.0。

31℃, 3h内1:1.5 (V/V),3h至转罐通气量不变。

当菌丝体长而浓,原生质开始略有收缩,外形较稠,还原糖至2%以下时,即可转罐。

b)培养基:豆饼粉2.4%,葡萄糖3%,淀粉2.5%,(NH4)2SO4 0.1%,玉米浆0.3%,CaCO3 0.6%,豆油0.15%,丙酸或丙醇0.6%(24、4 8和72 h 分别加入),pH6.5-7.0。

60h前35℃,后33℃。

从开始至8h为1:1 ( V/V),后维持1:1(V/V)。

接菌量10-15%,150-155hc)代谢分三个时期:1、菌丝繁殖期:接种始到30h,菌丝生长快,繁殖旺盛,迅速利用糖和含氮物质;pH较缓慢上升,6.5-6.9间;菌丝体密集成网,着色均匀,但产量甚微。