汽车扭杆弹簧制造工艺

- 格式:docx

- 大小:155.40 KB

- 文档页数:3

弹簧生产流程

弹簧作为一种常见的机械零部件,在各种机械设备中起着重要

的作用。

它的生产流程经过多道工序,需要精密的加工和严格的质

量控制。

下面将为大家介绍弹簧的生产流程。

首先,弹簧的生产需要选用合适的原材料,一般来说,弹簧的

原材料主要有弹簧钢丝和不锈钢丝。

这两种原材料的选择直接影响

到弹簧的质量和性能。

因此,在生产过程中,必须对原材料进行严

格的把关和检测,确保其符合生产要求。

接下来是弹簧的成型加工。

成型加工是指将原材料进行拉拔、

卷曲、弯曲等加工工序,使其成为具有弹性的弹簧形状。

这个过程

需要借助专业的弹簧成型机械设备,通过精密的加工工艺,将原材

料加工成符合设计要求的弹簧形状。

然后是弹簧的热处理。

热处理是弹簧生产中非常重要的一道工序,通过热处理可以改善弹簧的组织结构,提高弹簧的强度和韧性,从而提高弹簧的使用寿命和稳定性。

热处理工艺需要严格控制加热

温度、保温时间和冷却速度,确保弹簧的热处理效果达到设计要求。

最后是弹簧的表面处理。

表面处理是为了提高弹簧的耐腐蚀性能和外观质量,一般采用镀锌、镀镍、喷涂等方式进行表面处理。

表面处理工艺需要注意控制涂层的厚度和均匀性,确保弹簧的表面处理质量达到要求。

以上就是弹簧的生产流程,通过多道工序的精密加工和严格质量控制,最终生产出优质的弹簧产品。

弹簧作为机械设备中不可或缺的零部件,其生产流程的每一个环节都需要精益求精,以确保最终产品的质量和性能达到设计要求。

弹簧生产工艺是生产过程中的程序,方法和技巧,它体现了生产活动中的技术水平,我们所谓的工艺流程就是是在同时顾及安全和经济两种因素的同时,结合我们的设计思想,作出的一个更合理性的,更符合现状和未来发展的生产方法的一系列顺序操作。

弹簧的生产工艺就是根据弹簧的使用要求制定的满足产品所必需的特性的一系列生产方法。

一般的工艺流程为:绕制成型——热处理——端面处理(可选)——强化处理(可选)-热处理(可选)——表面处理(可选)。

一、成型普通压缩弹簧的加工制造分冷成型和热成型两种加工工艺。

首先介绍弹簧冷卷工艺:一般弹簧钢丝线径小于16mm的时候,考虑成本及加工的批量性,采用冷成型工艺。

加工设备有进口、国产各种绕簧机,像台湾的自如行,洛阳的机床厂以及一些自制设备。

当材料大于一定的规格,冷成型加工设备无法满足要求时,或者材料的加工特性要求,比如耐热弹簧钢,采用热成型工艺,即将弹簧材料加热到一定温度后在进行成型加工。

该设备一般采用进口设备,较好的是德国、英国企业制造的,造价很高。

国内一些小规模的企业采用普通车床改制。

二、热处理弹簧的热处理一种是去应力退火,对于冷拔碳素弹簧钢丝、油淬火回火钢丝,具备了弹簧加工所需要的强度,,但需要消除绕制产生的残余应力,稳定弹簧尺寸,提高钢丝的抗拉强度和弹性极限。

还有一种钢丝强度很低,需要对绕制的弹簧进行淬火、回火处理。

三、端面处理为了保证压缩弹簧的垂直度,使两支承圈的端面与其他零件保持接触,减少挠度,保障主机特性,一般压缩弹簧的两端面均要进行磨削加工。

一般均采用自动磨削处理。

四、强化处理为了使弹簧表层产生与工作应力相反的残余应力,提高弹簧的承载能力、使用寿命,在加工制造过程中采取的一些强化措施,比如强压、立定处理、喷丸处理五、表面处理:电泳漆、喷塑、电镀等为了提高弹簧的耐腐蚀能力,或者美观性,对加工后的弹簧表面进行处理。

常用的表面处理有电泳漆、喷塑、电镀等。

汽车气弹簧生产工艺流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!汽车气弹簧生产工艺流程一、原材料准备阶段。

在开始汽车气弹簧的生产之前,需要进行充分的准备工作。

弹簧制造工艺流程

《弹簧制造工艺流程》

弹簧是一种具有弹性的金属制品,广泛应用于各种机械设备和家用电器中。

制造弹簧的工艺流程经过多年的发展和改进,已经变得非常成熟和高效。

首先,制造弹簧的工艺流程通常从原材料的选取开始。

常用的原材料包括碳钢丝、不锈钢丝、合金钢丝等。

这些原材料需要经过拉拔、淬火、退火等工艺处理,以提高其弹性和抗拉强度。

接下来,原材料经过一系列的加工工艺,如卷曲、编织、打边等,将其形成需要的弹簧形状。

这些工艺需要精密的机械设备和技术熟练的操作工人来完成。

在弹簧的制造过程中,质量控制是非常重要的一环。

通过使用一系列的检测设备和技术手段,如拉力测试、硬度测试、外观检查等,来确保弹簧的质量符合标准和客户的要求。

最后,经过表面处理、包装等环节,弹簧便可出厂使用。

在整个制造过程中,需要严格遵守相关的生产标准和质量管理体系,以保证最终产品的性能和质量。

总的来说,弹簧制造工艺流程是一个复杂而精细的过程,需要高度的技术和设备支持。

通过不断的创新和改进,制造弹簧的效率和质量将会不断提升,满足市场和客户的需求。

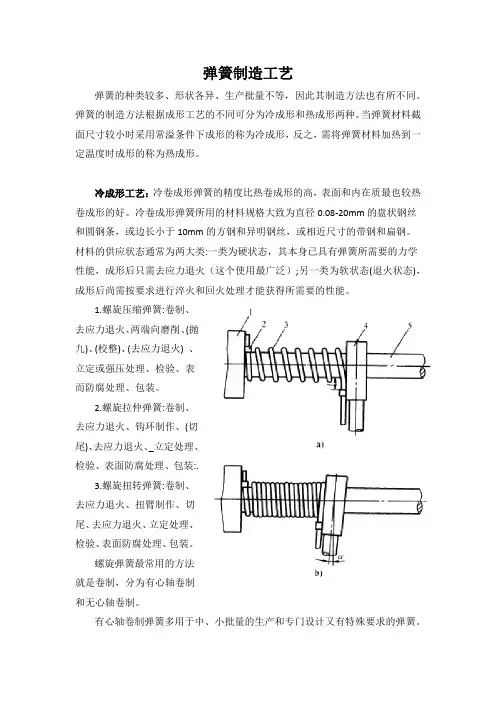

弹簧制造工艺弹簧的种类较多、形状各异、生产批量不等,因此其制造方法也有所不同。

弹簧的制造方法根据成形工艺的不同可分为冷成形和热成形两种。

当弹簧材料截面尺寸较小时采用常溢条件下成形的称为冷成形,反之,需将弹簧材料加热到一定温度时成形的称为热成形。

冷成形工艺:冷卷成形弹簧的精度比热卷成形的高,表面和内在质最也较热卷成形的好。

冷卷成形弹簧所用的材料规格大致为直径0.08-20mm的盘状钢丝和圆钢条,或边长小于10mm的方钢和异明钢丝,或相近尺寸的带钢和扁钢。

材料的供应状态通常为两大类:一类为硬状态,其本身已具有弹簧所需要的力学性能,成形后只需去应力退火(这个使用最广泛);另一类为软状态(退火状态),成形后尚需按要求进行淬火和回火处理才能获得所需要的性能。

1.螺旋压缩弹簧:卷制、去应力退火、两端向磨削、(抛九)、(校整)、(去应力退火) 、立定或强压处理、检验、表而防腐处理、包装。

2.螺旋拉仲弹簧:卷制、去应力退火、钩环制作、(切尾)、去应力退火、_立定处理、检验、表面防腐处理、包装:.3.螺旋扭转弹簧:卷制、去应力退火、扭臂制作、切尾、去应力退火、立定处理、检验、表面防腐处理、包装。

螺旋弹簧最常用的方法就是卷制,分为有心轴卷制和无心轴卷制。

有心轴卷制弹簧多用于中、小批量的生产和专门设计又有特殊要求的弹簧。

在大批量生产中这种方法也用于卷制扭簧和一些拉簧。

用心轴卷制弹簧,不仅劳动量大、而且降低了材料利用率和质量的均匀性。

生产效率率低,在大批量生产中,广泛采用自动卷簧机(无心轴卷制)工作原理:当弹簧材料由料架8拉出后,经过校直机构7和送料机构6,由导向板l进入成形机构,碰上顶杆3前端的槽子时,迫使弹簧材料弯曲变形,弹簧圈是由材料顶住的三个摩擦点而卷绕成形的。

这三个摩擦点分别是弹簧材料与导向板1、两个顶杆3的切点。

在弹簧材料弯曲成簧圈的过程中,金属丝接触到节跟块5的斜面., 由于自动卷簧机的变距机构使右距块5沿着弹簧卷绕成形的轴线方向移动,所以能制成螺旋压缩弹簧的节距。

弹簧加工工艺范文一、弹簧加工工艺流程1.材料选择:弹簧的材料主要包括合金钢、碳钢和不锈钢等。

根据弹簧的使用条件和要求,选择适合的材料。

2.线材加工:线材加工是制作弹簧的关键步骤,包括拉丝和拉拔。

拉丝是将粗线材通过拉丝机拉伸,减小其直径和提高材料的强度。

拉拔是将拉丝后的线材通过模具进行拉长,使其达到所需的长度和直径。

3.弹簧制作:弹簧制作包括弹簧的卷制和热处理。

卷制是将线材围绕模具或芯轴进行卷曲,在弹簧机上完成。

热处理是通过加热和冷却的工艺,使弹簧获得所需的力学性能和形状。

4.表面处理:弹簧的表面处理包括镀铜、喷塑和电镀等。

镀铜可以提高弹簧的导电性和耐腐蚀性,喷塑可以增加弹簧的耐磨性和美观度,电镀可以提高弹簧的硬度和耐腐蚀性。

二、常见的弹簧加工技术1.整体加工技术:整体加工技术是将整个弹簧制作成一个完整的整体,适用于对弹簧形状和尺寸要求较高的场合。

常见的整体加工技术有卷簧加工、拉簧加工和扭簧加工等。

-卷簧加工:卷簧是将线材按照一定的形状和尺寸围绕芯轴或模具进行卷曲,形成弹簧。

卷簧加工通常采用弹簧机进行,结构简单、生产效率高。

-拉簧加工:拉簧是将线材拉伸成直线状态,然后使其两端呈现半圆形状,最后通过模具成型。

拉簧加工适用于对弹簧材料要求较高的场合,能够保证弹簧的材质均匀性和强度。

-扭簧加工:扭簧是将线材按照一定的形状围绕芯轴进行扭转,使其形成弹簧。

扭簧加工适用于对弹簧的形状和尺寸要求较高的场合,可以制作出各种不同形状的弹簧。

2.分体加工技术:分体加工技术是将弹簧制作成分体的形式,然后通过连接件将其组装成一个完整的弹簧装置。

常见的分体加工技术有拉伸簧加工和压缩簧加工等。

-拉伸簧加工:拉伸簧是将线材直接拉伸成直线状态,然后通过连接件将其两端固定起来。

拉伸簧加工适用于对弹簧的应力和形状要求较高的场合。

-压缩簧加工:压缩簧是将线材围绕芯轴或模具卷曲,然后通过连接件将其两端固定起来。

压缩簧加工适用于对弹簧的变形和压缩率要求较高的场合。

旋转弹簧工艺流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!旋转弹簧工艺流程一、设计与规划阶段在开始旋转弹簧的制作之前,需要进行详细的设计与规划。

汽车悬架弹簧工艺流程英文回答:The process of manufacturing automotive suspension springs involves several steps to ensure the quality and performance of the springs. Here is a brief overview of the typical process:1. Material selection: The first step is to choose the appropriate material for the springs. Common materials include steel alloys such as high-carbon steel or alloy steel. The material should have good strength, durability, and elasticity to withstand the weight of the vehicle and provide a smooth ride.2. Wire forming: Once the material is selected, it is then formed into wires of the desired diameter and length. This can be done through various methods such as hot or cold rolling, extrusion, or drawing. The wire forming process ensures that the springs have the correctdimensions and shape.3. Coiling: The next step is coiling the wire into the shape of a spring. This is typically done using a coiling machine that wraps the wire around a mandrel to create the desired coil shape. The number of coils and the pitch of the coils can vary depending on the specific suspension requirements.4. Heat treatment: After coiling, the springs undergo a heat treatment process to improve their strength and durability. This involves heating the springs to a specific temperature and then cooling them rapidly to set the desired properties. Heat treatment can help eliminate internal stresses and improve the spring's ability to withstand heavy loads.5. Shot peening: Shot peening is a process that involves bombarding the surface of the springs with small metal particles called shot. This helps to strengthen the surface of the springs and increase their resistance to fatigue and stress corrosion cracking.6. Surface finishing: Once the shot peening process is complete, the springs may undergo surface finishing treatments such as painting, powder coating, or plating. This helps to protect the springs from corrosion andimprove their appearance.7. Quality control: Throughout the manufacturing process, quality control checks are conducted to ensurethat the springs meet the required specifications. This can include dimensional checks, load testing, and visual inspections. Any springs that do not meet the quality standards are rejected or reworked.中文回答:汽车悬架弹簧的制造工艺包括多个步骤,以确保弹簧的质量和性能。

弹簧的制作工艺及检验方法弹簧是一种广泛应用于机械装置和工业制造中的零件,它具有储存和释放能量的能力。

在制作弹簧时,需要考虑到材料的选择、加工工艺以及检验方法,保证其质量和性能符合要求。

一、弹簧的制作工艺1.材料选择:弹簧常用的材料有普通碳素钢、合金钢、不锈钢等。

选材时需要考虑弹性模量、延展性和耐腐蚀性等因素。

不同的应用场景和要求需要选择不同材料的弹簧。

2.绘图设计:根据弹簧的工作场景和要求,绘制出具体的制作图纸。

包括弹簧的形状、尺寸和公差等。

3.材料预处理:对选择的弹簧材料进行预处理,如切割、热处理(退火或淬火)等。

通过预处理可以改善材料的性能,提高弹簧的寿命和弹性。

4.制作工艺:弹簧的制作工艺主要包括冷却成型、热成型、机加工和涂层处理等。

冷却成型是最常用的工艺,通过采用弯曲或卷绕的方式制作出弹簧的形状。

热成型主要用于特殊形状和大尺寸的弹簧。

机加工主要用于加工连接部分和加工配件,如剪切端面和钢带连接等。

涂层处理可以在弹簧表面形成保护层,提高耐腐蚀性和寿命。

5.表面处理:根据要求可以对弹簧的表面进行处理,如镀锌、镀铬或喷涂等。

这些处理可以提高弹簧的表面硬度、耐磨性和美观度。

6.清洗和检查:在制作过程中需要对弹簧进行清洗,以去除可能残留的杂质。

同时需要进行外观检查、尺寸测量和力学性能测试等,确保制作的弹簧符合要求。

二、弹簧的检验方法1.外观检查:外观检查是最基本的检验方法,主要检查弹簧的表面是否有明显缺陷、变形或损坏等。

如断裂、裂纹、层分离、生锈等。

2.尺寸测量:尺寸测量是检验弹簧的重要方法,可以通过测量直径、长度、圈数、线径、均匀性等参数来判断是否符合要求。

常用的测量工具包括卡规、游标卡尺、显微镜等。

3.力学性能测试:对于弹簧来说,力学性能是最重要的指标之一、常用的测试方法有压缩试验、拉伸试验和弯曲试验等。

通过测试可以了解其力学性能参数,如弹性模量、弹性极限、屈服强度、断裂强度等。

4.负载测试:负载测试是指对弹簧进行加载测试,以了解其负载能力和变形行为。

扭杆弹簧原理

扭杆弹簧原理是一种常见的弹簧结构,它的工作原理是利用杆的扭转来储存和释放能量。

这种弹簧结构广泛应用于各种机械设备中,如汽车悬挂系统、工业机械、电子设备等。

扭杆弹簧由一根圆柱形的杆和一根弹簧组成。

杆的一端固定,另一端与弹簧相连。

当杆受到扭转力时,它会沿着轴线旋转,同时弹簧也会因为杆的扭转而发生形变。

这时,弹簧会储存能量,当扭转力消失时,弹簧会释放储存的能量,使杆恢复原来的形态。

扭杆弹簧的工作原理可以用胡克定律来描述。

胡克定律是描述弹性体变形的基本定律,它表明弹性体的形变量与作用力成正比。

在扭杆弹簧中,弹簧的形变量与杆的扭转角度成正比,即弹簧的形变量等于扭转角度乘以弹簧的刚度系数。

刚度系数是弹簧的一个物理量,它表示单位形变量所需要的作用力大小。

扭杆弹簧的刚度系数取决于弹簧的材料、直径、长度和弹簧的结构形式等因素。

一般来说,弹簧的刚度系数越大,弹簧的形变量就越小,弹簧的弹性就越大。

因此,在设计扭杆弹簧时,需要根据实际需要选择合适的弹簧材料和结构形式,以满足所需的弹性和刚度要求。

扭杆弹簧原理是一种基于杆的扭转来储存和释放能量的弹簧结构。

它具有结构简单、可靠性高、使用寿命长等优点,在各种机械设备

中得到广泛应用。

铜合金弹簧的制造工艺铜合金弹簧广泛用于电子、机械、汽车等领域,其制造工艺也越来越成熟。

本文将介绍铜合金弹簧的制造工艺。

前期准备材料选择铜合金弹簧的材料选择很重要,一般要求具有较高的弹性模量、屈服强度、耐热、耐腐蚀等性能。

常用的材料有铜锡合金、铜镍硅合金、铜锌合金等。

弹簧设计根据弹簧的应用场景和作用要求,绘制出弹簧的设计图。

弹簧设计要满足力学、物理、材料等方面的要求,确保弹簧的弹性、几何形状等都符合要求。

制造工艺材料预处理选好材料后,需要进行材料的预处理。

预处理包括清洗、退火、拉丝等。

清洗是为了去除材料表面的杂质,使得材料表面更加光滑。

退火是为了调整材料的结构,以便铜合金材料具有足够的延展性、塑性和强度。

拉丝是为了得到相应精度尺寸的丝材。

螺旋缠绕铜合金弹簧的制造基本都采用缠绕方式制作。

在缠绕前需要根据设计要求,选择合适的缠绕机床和夹具。

夹具设计合理,可提高缠绕的精度和效率。

热处理经过缠绕后,需要对弹簧进行热处理,以提高材料的强度和弹性。

常用的热处理方式有淬火、回火、正火和退火,根据材料和弹簧的不同要求,选择不同的热处理方式。

精加工经过热处理后,弹簧的精度、外观和性能都会有所提高,但仍需进一步加工。

精加工的过程包括常规的车、磨、铣、钻等加工方式,以及特殊的调整簧背、切线选配等加工方式。

这些加工工艺可以进一步提高弹簧的精度和性能。

表面处理弹簧表面处理通常包括酸洗、闪镀、镀层等。

表面处理的目的是去除弹簧表面的氧化层和杂质,使得弹簧表面更光滑,并且不易生锈。

检测质量制造出来的弹簧需要进行检测质量。

检测的主要内容包括尺寸精度、弹性力学性能、表面质量等方面的要求。

只有达到设计要求的弹簧才能够投入使用。

总结铜合金弹簧的制造工艺包括材料预处理、螺旋缠绕、热处理、精加工、表面处理和检测质量等环节。

只有在每个环节都掌握好工艺和技术,才能制造出符合要求的高质量的铜合金弹簧。

汽车扭杆弹簧制造工艺

汽车扭杆弹簧是利用杆的扭转弹性变形而起弹簧作用的零件,淬火和预扭是加工扭杆弹簧的重要工序。

生产厂家通常采用常规淬火和常温预扭,其缺点有:容易造成扭杆弯曲、硬度不均、耐疲劳性能减弱、松弛变形量大等。

本文利用滚动淬火和热预扭工艺解决了该类问题。

扭杆弹簧制造工艺现状

汽车扭杆弹簧可分为实心扭杆和空心扭杆两类,其截面有圆、方、矩形、椭圆形及多边形等,而又以截面为圆形居多。

和螺旋弹簧及板簧相比,扭杆弹簧结构简单,工作时无摩擦,弹簧特性稳定,不产生颤振,单位体积储能大,弹簧体积较小,属于小型轻量化产品,在汽车、火车、坦克及装甲车等方面获得广泛应用。

生产厂家通常采用的扭杆弹簧的制造工艺路线:切料(→镦锻→退火)→端部加工→常规淬火→回火→常温预扭(强扭)处理→喷丸→检验→防锈。

工艺路线中常规淬火和常温预扭工序存在缺点:

1)常规淬火通常有吊挂式竖直进入淬火液、横向水平进入淬火液和高频感应淬火三种方式。

吊挂式淬火,会出现工件上下面硬度不均,呈“S”形弯曲,很难校直;横向水平淬火,由于工件受冷却能力不同,易产生变形;高频感应淬火会出现扭杆心部淬不透的现象。

2)预扭(亦称强扭)是对扭杆弹簧强化处理最重要方法之一。

其目的是:提高扭杆表层的预压应力和开发利用心部材料的承载潜力,来提高其耐疲劳性能和最大允许剪应力。

其方法是扭杆热处理后在常温下沿其工作时的承载方向施加一扭角(大于使用时的最大工作扭角),使扭杆的表层应力超过材料的屈服极限而发生塑性变形,然后再卸载。

经过连续加载、卸载,使扭杆表层的塑性变形趋于稳定,并保证最后一次卸载后松弛变形小于规定值。

缺点是预扭次数多,一般要三次以上,延长了产品的制造周期,浪费人力、物力和财力,松弛变形量大,耐疲劳性能弱。

扭杆弹簧制造新工艺

扭杆弹簧制造新工艺是用滚动淬火取代常规淬火,用热预扭取代常温预扭,其他工艺不变。

1.滚动校直淬火

针对工艺路线中的扭杆弹簧常规淬火问题,提供了扭杆弹簧滚动校直淬火。

设备结构如附图所示,由调速、校直、床身、淬火和杠杆五个部分组成。

调速部分包括电动机、变速器、主动齿轮、从动齿轮;校直部分包括主动轴、端盖、从动轴、滑块、U形密封圈、主动轮及平键、从动轮及平键、轴承、U形密封圈座、滑块、轴用弹性挡圈和配重;淬火部分包括喷水管;杠杆部分包括钢丝绳、杠杆支架、杠杆和脚踏板。

滚动校直淬火设备结构

变速器安装在底座上,电动机与变速器直连,变速器上的主动齿轮同时与两主动轴上的从动齿轮联接,使两主动轴旋转方向一致,变速器的速度可以调节,调节速度的原则是使扭杆弹簧能自由转动并且不被抛出,一般40r/min左右。

校直部分动力由调速部分的从动齿轮传给两主动轴,两主动轴和从动轴两端都装有轴承和U形密封圈,主、从动轮、主动轴和从动轴材质为热作模具钢或不锈钢;从动轴和从动轮为了增大校直压力,其直径可比主动轴和主动轮大;主、从动轮的长度为80~100mm,间隙80~100mm,并且在主动轴和从动轴上能微调;扭杆弹簧两头直光杆部分与主动轮、从动轮的距离要尽可能近,一般不超过10mm;淬火部分的三个喷水管均匀分布在以扭杆弹簧轴线为中心的圆柱体上,其两端固定在床身上,喷水管的喷水速度和压力大小可以调节,喷水管内的冷却液可以是水,也可以是其他淬火液。

2.热预扭处理

与常温预扭相比,热预扭可减少预扭次数,只需一次热预扭和一次常温预扭,提高汽车扭杆弹簧耐疲劳性能,减少松弛变形量。

热预扭处理的技术解决方案为:汽车扭杆弹簧450~480℃回火,用工业机器人或工人戴耐高温手套把扭杆弹簧装进扭转试验机进行热预扭,扭转时的扭杆弹簧表面温度控制在250~270℃;热预扭后再进行一次常温预扭,扭转角度小于热预扭角度,但要大于使用时的最大工作扭角。

本方法适合小批量生产,如果用于自动生产线,只要把杠杆部分改为液压传动并增加自动上下料装置即可。

3.新工艺效果

滚动校直淬火利用主动轮和从动轮的滚动作用,在红热状态下预滚压校直扭杆弹簧,起到预冷却和均温作用。

通过均匀分布在以扭杆弹簧轴线为中心的圆柱体上的三个喷水管,对其进行喷水或淬火液,淬火热应力小,扭杆弹簧弯曲少、变形小,全长直线度小于0.5mm,硬度均匀,设备投资少,操作简单,同时提高汽车扭杆耐疲劳性能并减少松弛变形量。

热预扭处理通过用工业机器人或工人戴耐高温手套,把扭杆弹簧装进扭转试验机进行一次热预扭,再进行一次常温预扭,设备投资少,操作简单,缩短产品制造周期,同时提高汽车扭杆耐疲劳性能并减少松弛变形量。

对公司某一种扭杆弹簧分两组(每组五件样品),分别采用原工艺和新工艺,进行试验验证。

第一组进行常规淬火和三次常温预扭;第二组分别进行滚动校直淬火,并进行与第一组前两次角度相同的热预扭和常温预扭,分别进行检测,试验结果见附表。

由表中结果可见,第一组平均直线度为2.4mm,第二组仅为0.3mm;第一组硬度大小不均,第二组硬度均匀、变化小。

分别进行扭转相同角度并保持240h 的保载试验,第一组平均松弛变形量为1.8°,第二组仅为0.3°;分别进行疲劳试验,将扭杆一端固定,通过凸轮杠杆对扭杆加力,使扭杆旋转45°,自由回弹,往复5万次后,测量迟滞变形量,第一组平均值为2.5°,第二组平均值仅为0.6°。

通过以上研究,扭杆弹簧制造新工艺在直线度、硬度、240h保载试验后松弛变形量、耐疲劳性能等各方面性能参数都明显优于原工艺,说明滚动淬火和热预扭可以有效解决扭杆弹簧加工过程中出现的问题。