汽车扭杆弹簧的设计计算方法分析

- 格式:pdf

- 大小:718.55 KB

- 文档页数:2

轨道车辆抗侧滚扭杆结构与参数的设计及优化摘要:本文通过对抗侧滚扭杆功能原理的分析,建立了抗侧滚扭杆刚度数学模型,对抗侧滚扭杆的综合刚度进行了分析。

并以车辆运行平稳性及稳定性为考核指标,优化抗侧滚扭杆的刚度参数,得到刚度最优解。

最终对抗侧滚扭杆进行疲劳试验验证其强度满足运用要求。

关键词:抗侧滚扭杆结构强度参数优化疲劳试验为提升车辆运行平稳性,目前国内轨道车辆二系悬挂均选用空气弹簧,但随二系悬挂装置垂向刚度降低,也使车体抗侧滚能力下降,严重时导致车辆的外形尺寸超出限界。

为解决车辆侧滚问题,目前有增加空气弹簧跨距或增加抗侧滚扭杆两种解决方案,其中增加抗侧滚扭杆方案对车辆运行品质的提升更为明显。

本文从结构强度及参数优化两个方面,对轨道车辆抗侧滚扭杆进行优化,为抗侧滚扭杆的设计提供一定的指导意义。

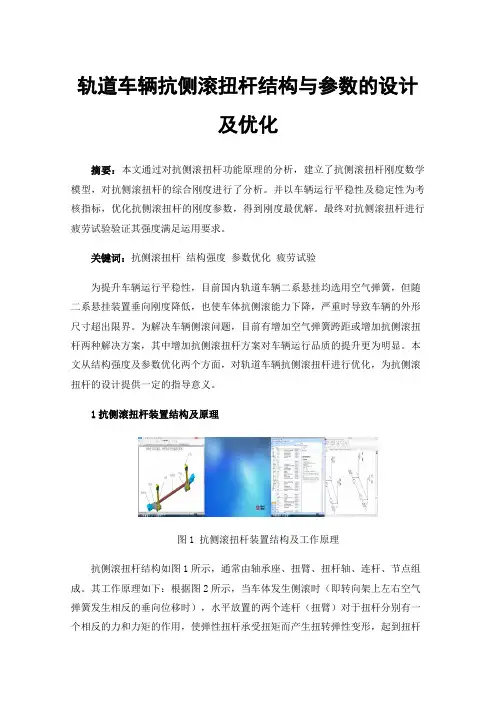

1抗侧滚扭杆装置结构及原理图1 抗侧滚扭杆装置结构及工作原理抗侧滚扭杆结构如图1所示,通常由轴承座、扭臂、扭杆轴、连杆、节点组成。

其工作原理如下:根据图2所示,当车体发生侧滚时(即转向架上左右空气弹簧发生相反的垂向位移时),水平放置的两个连杆(扭臂)对于扭杆分别有一个相反的力和力矩的作用,使弹性扭杆承受扭矩而产生扭转弹性变形,起到扭杆弹簧的作用。

扭杆的反扭矩,总是与车体产生侧滚角角位移相反,起到抗侧滚的作用。

抗侧滚扭杆装置既增加二系中央悬挂装置的抗侧滚性能,又不影响二系悬挂装置中空气弹簧的垂向振动性能。

2抗测滚扭杆设计及参数优化2.1抗侧滚扭杆装置结构强度抗侧滚扭杆关键零部件材料性能见下表1:表1 抗侧滚扭杆关键零部件材料性能表扭杆的刚度包括扭杆本身的扭转刚度和由于安装了抗侧滚扭杆后车体(或摇枕)所增加的侧滚刚度(下称扭杆的侧滚刚度),在下面计算时先要算出扭杆的扭转刚度,然后再算出扭杆的侧滚刚度,扭杆的侧滚刚度按下式计算:式中:扭杆的名义长度;扭杆的扭转刚度;扭臂长:;剪切弹性模量:则抗侧滚扭杆刚度但是由于以下因素使扭杆侧滚刚度减小:1)连杆的上、下球铰使实际侧滚刚度减小:上下节点的刚度分别为:70KN/mm和52KN/mm,合成刚度为30KN/mm在力作用下调节连杆的变形为: f2)扭杆在力的作用下会发生弯曲,使实际侧滚刚度减小,其计算方法如下:可以简化扭杆为一根等截面杆,其外径为φ58mm,抗弯曲惯量:;作用下,A点向下:作用下,A点向上:则A点在力的作用下其位移为:扭杆实际侧滚刚度为:为了分析抗侧滚扭杆刚度对车辆动力学性能的影响,选取了6个刚度值(0.0 MNm/rad、0.5 MNm/rad、1.5 MNm/rad、2.0 MNm/rad、2.5 MNm/rad、3.0MNm/rad)。

圆柱螺旋压缩弹簧的设计计算圆柱螺旋压缩弹簧是一种常见的弹簧结构,具有重要的弹簧特性,广泛应用于机械设备、汽车、航空航天等领域。

设计计算圆柱螺旋压缩弹簧需要考虑材料的特性、工作环境、载荷条件等因素。

下面将详细介绍圆柱螺旋压缩弹簧的设计计算方法。

1.第一步:确定设计参数设计圆柱螺旋压缩弹簧的第一步是确定设计参数,包括弹簧材料、弹簧直径、弹簧长度、扭矩、载荷等。

根据实际使用需求和弹簧的工作环境,选择合适的弹簧材料,一般常用的材料有弹簧钢、钢丝,也可以根据具体需要选择其他材料。

2.第二步:计算细节参数根据设计参数,可以计算得到弹簧的一些细节参数。

首先,通过弹簧的自由长度、线径和扭转角等参数,计算得到螺旋压缩弹簧的几何特性,包括平均直径、圈数、绕制长度等。

其次,根据材料的特性和载荷条件,计算得到弹簧的刚度系数和承载能力。

3.第三步:弹簧的受力分析弹簧在工作中受到载荷的作用,需要进行受力分析。

根据载荷的大小和方向,计算得到弹簧的最大应力、变形量和弹簧应变能等参数。

在弹簧的受力分析中,需要考虑弹簧的静态刚度和动态刚度,以及载荷的周期性变化对弹簧的影响。

4.第四步:校核设计根据计算得到的参数,进行弹簧设计的校核。

首先,根据弹簧材料的强度和安全系数,判断设计的合理性。

其次,根据弹簧的尺寸和载荷条件,进行弹簧的参数调整,优化设计方案。

最后,进行弹簧的模拟试验或实验验证,确保设计的可靠性和安全性。

以上是圆柱螺旋压缩弹簧的设计计算方法,需要综合考虑弹簧的几何特性、材料特性和载荷条件等因素,进行详细的设计计算,以满足具体需求。

整个设计过程需要严谨的计算和校核,确保弹簧设计的准确性和可靠性。

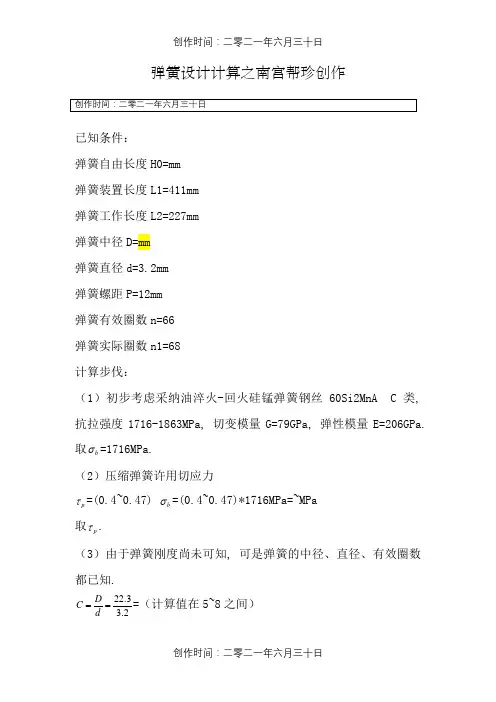

弹簧设计计算之南宫帮珍创作已知条件:弹簧自由长度H0=mm弹簧装置长度L1=411mm弹簧工作长度L2=227mm弹簧中径D=mm弹簧直径d=3.2mm弹簧螺距P=12mm弹簧有效圈数n=66弹簧实际圈数n1=68计算步伐:(1)初步考虑采纳油淬火-回火硅锰弹簧钢丝60Si2MnA C 类, 抗拉强度1716-1863MPa, 切变模量G=79GPa, 弹性模量E=206GPa. 取b σ=1716MPa.(2)压缩弹簧许用切应力p τ=(0.4~0.47) b σ=(0.4~0.47)*1716MPa=~MPa 取p τ.(3)由于弹簧刚度尚未可知, 可是弹簧的中径、直径、有效圈数都已知.2.33.22==d D C =(计算值在5~8之间)6.9688615.046.9688416.96884615.04414+-⨯-⨯=+--=C C C K = 弹簧的最年夜工作压缩量Fn=795-227=568mm 由公式348D P F Gd n n n =可得最年夜工作载荷34343.226685682.3798⨯⨯⨯⨯==nD F Gd P n n = N 弹簧刚度663.2282.37983434'⨯⨯⨯==n D Gd P =N/mm 节距t=662.35.1795)2~1(0⨯-=-n d H =≈12 计算出来的自由高度H0=nt+1.5d=66*12+1.5*3.2=mm 压并高度Hb=(n+1.5)d=(66+1.5)*3.2=216mm弹簧最小工作载荷时的压缩量F1=795-411=384mm 则最小工作载荷3431413.226683842.3798⨯⨯⨯⨯==nD F Gd P =N 螺旋角α=arctan(t/πD)=arctan(12/(3.14*2))= 弧度= ° 弹簧展开长度L=1696.0cos 683.22cos 1⨯⨯=παπDn = mm ≈4833mm 弹簧压并高度H b ≤n 1*d max =68*(3.2+0.03)=, 取值216mm 弹簧压并时的变形量为796.8-216=mm弹簧压并时的载荷为Fa=*=N(4)螺旋弹簧的稳定性、强度和共振的验算高径比b=H0/D==不稳定系数C B 2==0'H P C P B c 0.02**=N<n P =N所以必需设置导杆.导杆与弹簧的推荐间隙为3~4毫米疲劳强度验算, 平安系数p S S ≥+=maxmin 075.0τττ 0τb σ=0.35*1716MPa=MPa =⨯⨯⨯⨯==803.57582.33.221.21398833max ππτn P d KD MPa =⨯⨯⨯⨯==543.26252.33.221.213988313min ππτP d KD MPa 许用平安系数p S 取值1.3 5.16908.114275.06.60075.0max min 0⨯+=+=τττS =。

各种规格双簧设计双扭簧设计公式可通过:扭转弹簧计算器进行自动计算。

此计算器是单扭簧计算器,计算结果X2即为双扭簧的刚度及力度。

双扭簧寿命计算公式,弹簧寿命的计算涉及到一系列的专业数据提取,非专业人员很难计算出合理的结果。

双扭簧设计原理双扭簧利用杠杆原理扭转或转动材料柔软、韧性大的弹性材料,使其具有很大的机械能。

它是一种能承受扭转变形的弹簧,其工作部分也被每个圆紧紧地或分开地包围着。

双扭簧的端部结构加工成各种形状的扭臂,从单扭到双扭,甚至可以根据设计形成各种扭杆的变形。

双扭簧通常用作机械中的平衡机构,并广泛用于工业生产,如汽车、机床和电器。

双扭簧的设计流程拉簧的两端将影响钩的形状和拉簧的自由长度。

该空间可以确定粘合部分的尺寸和外径。

此外,预拉伸载荷决定弹簧的材料和线直径,并且接触部分的尺寸可以调节预拉伸长度。

双扭簧的内径由主轴的尺寸决定,但应考虑双扭簧体扭转后的变化,因此应预留适当的余量。

如果双扭簧装置被嵌入,则必须考虑嵌入空间。

该空间决定弹簧体的外径、自由长度和圈数。

双扭簧工作时,它必须有一个点,可以决定扭杆的长度和形状。

当施力扭杆不起作用时,施力扭杆的长度和形式以及与支点杆的角度可以清楚地定义。

双扭簧设计结构双扭簧是变型弹簧的极点。

单双扭簧到双双扭簧甚至各种扭杆的变形都可以根据设计形成。

用在支撑的心轴或心轴上。

心轴的尺寸允许在列出的偏差中有大约10%的间隙。

如果偏差较大,轴的尺寸将减小。

为了使双扭簧功能处于良好状态,组件中的空间(最小轴向空间)必须足够大。

最小轴向空间不能指线圈的长度。

扭转弹簧应沿线圈缠绕的方向使用。

由于残余应力,最大载荷在松开方向较低。

双扭簧用途双扭簧是由一种弹簧材料在同一芯轴上以相反方向缠绕相同圈数的两种弹簧。

两个弹簧中间是挡圈,两端是增加扭矩的支点。

每个弹簧的扭转刚度相当于两个弹簧中的一个用作单个弹簧时的两倍。

双扭簧的刚度是单弹簧的4倍,变形是单弹簧的1/4。

因此,双扭簧具有高效率。

汽车悬架扭杆弹簧的最优化设计方法

蔡锁章;汪嘉春

【期刊名称】《太原机械学院学报》

【年(卷),期】1993(014)002

【摘要】本文利用有约束非线性规划的方法,建立了以汽车扭杆弹簧的变形能为目标函数的最优化数学模型,通过上机计算,得到扭杆弹簧的最佳设计参数。

这种最优化设计方法不仅取得了最佳效果,而且减轻了设计人员繁重的计算负担,减少了一些不必要的试验。

【总页数】4页(P153-156)

【作者】蔡锁章;汪嘉春

【作者单位】不详;不详

【正文语种】中文

【中图分类】U463.334

【相关文献】

1.某汽车悬架扭杆弹簧优化设计 [J], 金嘉琦;邵鹏生

2.汽车悬架的空气弹簧与扭杆弹簧的性能对比分析 [J], 赵韩;袁敏;钱德猛

3.汽车悬架上的扭杆弹簧及其应用 [J], 段勖超

4.汽车悬架上的扭杆弹簧及其应用 [J], 段勖超

5.汽车悬架上的扭杆弹簧及其应用 [J], 姜鹏

因版权原因,仅展示原文概要,查看原文内容请购买。

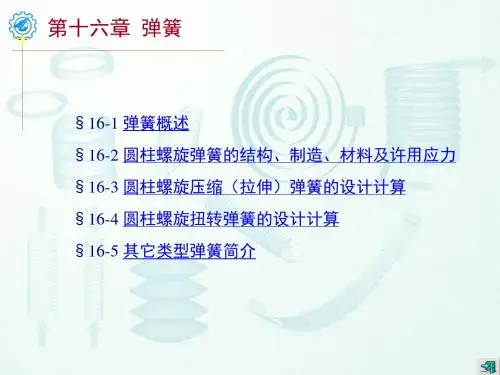

一. 弹簧按工作特点分为三组 二. Ⅰ组:受动负荷(即受力忽伸忽缩,次数很多)的弹簧,而且当弹簧损坏后将引起整个机构发生故障.例如:发动机的阀门弹簧、摩擦离合器弹簧、电磁制动器弹簧等。

三. Ⅱ组:受静负荷或负荷均匀增加的弹簧,例如安全阀和减压阀的弹簧,制动器和传动装置的弹簧等。

四. Ⅲ组:不重要的弹簧,例如止回阀弹簧手动装置的弹簧,门弹簧和沙发弹簧等。

五. 按照制造精度分为三级 六. 1级精度:受力变形量偏差为±5%的弹簧,例如调速器和仪器等需要准确调整的弹簧。

七. 2级精度:受力变形量偏差为±10%的弹簧,例如安全阀、减压阀和止回阀弹簧,内燃机进气阀和排气阀的弹簧。

八. 3级精度:受力变形量偏差为±15%的弹簧,不要求准确调整负荷的弹簧,象起重钩和缓冲弹簧、刹车或联轴器压紧弹簧等。

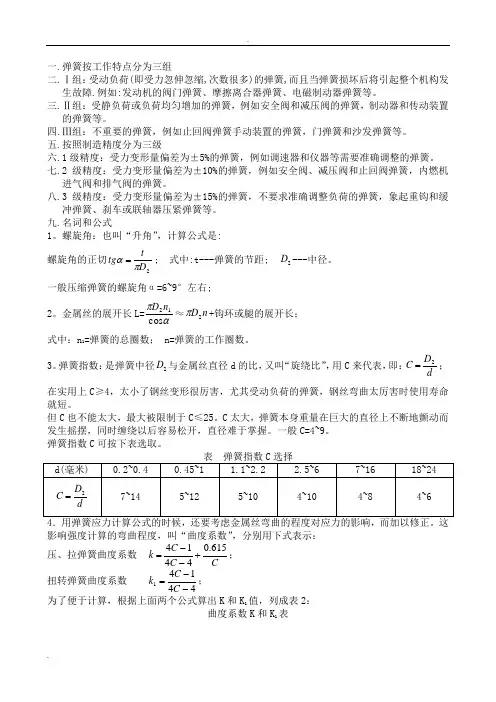

九. 名词和公式1。

螺旋角:也叫“升角”,计算公式是: 螺旋角的正切2D ttg πα=; 式中:t---弹簧的节距; 2D ---中径。

一般压缩弹簧的螺旋角α=6~9°左右; 2。

金属丝的展开长L=απcos 12n D ≈n D 2π+钩环或腿的展开长; 式中:n 1=弹簧的总圈数; n=弹簧的工作圈数。

3。

弹簧指数:是弹簧中径2D 与金属丝直径d 的比,又叫“旋绕比”,用C 来代表,即:d D C 2=;在实用上C ≥4,太小了钢丝变形很厉害,尤其受动负荷的弹簧,钢丝弯曲太厉害时使用寿命就短。

但C 也不能太大,最大被限制于C ≤25。

C 太大,弹簧本身重量在巨大的直径上不断地颤动而发生摇摆,同时缠绕以后容易松开,直径难于掌握。

一般C=4~9。

弹簧指数C 可按下表选取。

影响强度计算的弯曲程度,叫“曲度系数”,分别用下式表示:压、拉弹簧曲度系数 C C C k 615.04414+--=; 扭转弹簧曲度系数 44141--=C C k ;为了便于计算,根据上面两个公式算出K 和K 1值,列成表2:曲度系数K 和K 1表钢的E=4101.2⨯(公斤力/毫米2); 铜的E=41095.0⨯(公斤力/毫米2)。

汽车悬架用扭杆弹簧技术条件与台架试验方法扭杆弹簧是汽车悬架系统中的关键部件,其性能直接影响到汽车行驶的稳定性、舒适性和安全性。

本文将从扭杆弹簧的技术条件和台架试验方法两个方面进行详细的理论研究。

一、扭杆弹簧的技术条件1.1 材料选择扭杆弹簧的主要材料有钢、铝、铜等。

在选择材料时,应根据汽车的使用环境、载荷类型和使用寿命等因素综合考虑。

例如,高载荷汽车应选用高强度钢材料,而轻载荷汽车则可选用铝合金或铜材料。

还需关注材料的表面处理方式,如镀锌、镀镍等,以提高其抗腐蚀性能。

1.2 几何尺寸扭杆弹簧的几何尺寸包括直径、长度、线径等。

这些参数直接影响到弹簧的刚度、弹性模量和疲劳寿命等性能指标。

在设计过程中,应根据实际需求合理确定各项尺寸,以达到最佳的性能平衡。

1.3 制造工艺扭杆弹簧的制造工艺主要包括冷拉、热处理、表面处理等。

合理的制造工艺可以保证弹簧的尺寸精度、形状精度和表面质量等要求,从而提高其性能稳定性。

二、台架试验方法2.1 试验准备在进行扭杆弹簧台架试验之前,需要做好以下准备工作:(1)检查试验设备是否完好,包括加载机、测力计、温度计等。

(2)根据试验要求调整加载机的工作速度和施加力的方向。

(3)准备试样的加工和测量工具,如卡尺、游标卡尺、千分尺等。

(4)确保试验环境温度稳定,避免因温度变化影响试验结果。

2.2 试样制备根据扭杆弹簧的设计参数和要求,选择合适的材料和尺寸进行加工制作。

在加工过程中,应注意保证零件的尺寸精度和表面粗糙度等要求。

试样制备完成后,还需要进行一定的热处理工艺,以消除材料的内应力和改善表面质量。

2.3 试验步骤(1)加载试样至规定载荷值,并记录下相应的时间和位移。

(2)在不同的载荷条件下重复以上步骤,以获得全面的试验数据。

(3)根据试验数据计算出扭杆弹簧的刚度、弹性模量、疲劳寿命等性能指标。

(4)对比分析不同试验条件下的性能差异,为产品设计提供参考依据。

三、结论与展望本文从扭杆弹簧的技术条件和台架试验方法两个方面进行了详细的理论研究。

一. 弹簧按工作特点分为三组二. Ⅰ组:受动负荷(即受力忽伸忽缩,次数很多)的弹簧,而且当弹簧损坏后将引起整个机构发生故障.例如:发动机的阀门弹簧、摩擦离合器弹簧、电磁制动器弹簧等。

三. Ⅱ组:受静负荷或负荷均匀增加的弹簧,例如安全阀和减压阀的弹簧,制动器和传动装置的弹簧等。

四. Ⅲ组:不重要的弹簧,例如止回阀弹簧手动装置的弹簧,门弹簧和沙发弹簧等。

五. 按照制造精度分为三级 六. 1级精度:受力变形量偏差为±5%的弹簧,例如调速器和仪器等需要准确调整的弹簧。

七. 2级精度:受力变形量偏差为±10%的弹簧,例如安全阀、减压阀和止回阀弹簧,内燃机进气阀强度计算的弯曲程度,叫“曲度系数”,分别用下式表示:压、拉弹簧曲度系数C C C k 615.04414+--=; 扭转弹簧曲度系数44141--=C C k ;为了便于计算,根据上面两个公式算出K 和K 1值,列成表2:钢的E=4101.2⨯(公斤力/毫米2);铜的E=41095.0⨯(公斤力/毫米2)。

6.计算压缩、拉伸弹簧时,主要是受剪切应力。

因此使用的是剪切弹性模数G 。

钢的剪切弹性模数G ≈8000(公斤力/毫米2); 青铜的剪切弹性模数G ≈4000(公斤力/毫米2)。

7.工作圈数和支承圈工作圈的作用是使弹簧沿轴线伸缩,是实际参加工作的圈数,又叫“有效圈数”,用n 来表示。

支承圈的功用,是用来保证压缩压缩弹簧在工作时轴线垂直于支承端面,但并不参加弹簧工作。

因1/4d ,尾n ≥7(1+=n n 81°中径D 2扭转弹簧的扭转刚度nD Ed M 24`3664=,(公斤力·毫米/度)。

9.单圈变形量在负荷P 作用下,压缩、拉伸弹簧一圈的变形量,叫“单圈变形量”,用f 表示。

如果已知单圈变形量f ,就可以求出总变形量F=fn 。

总变形量F 的计算公式是:4328Gd nPD F =,(毫米);将n=1代入,便得压、拉弹簧的单圈变形量4328GdPD f =,(毫米)。