竹节纱生产工艺浅析

- 格式:doc

- 大小:27.50 KB

- 文档页数:4

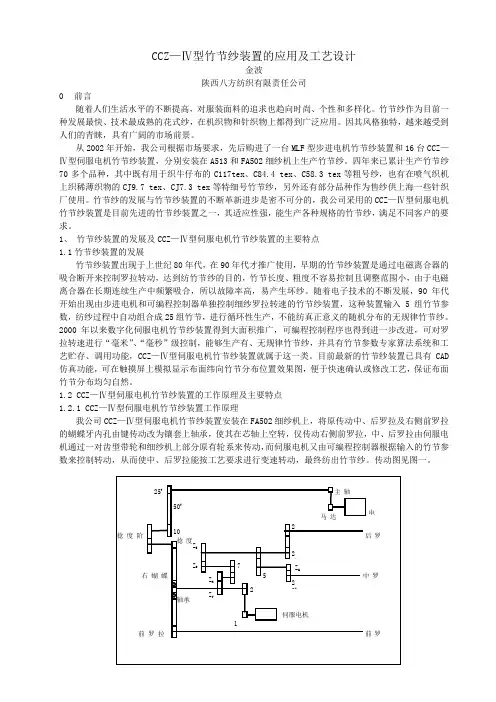

CCZ—Ⅳ型竹节纱装置的应用及工艺设计金波陕西八方纺织有限责任公司0前言随着人们生活水平的不断提高,对服装面料的追求也趋向时尚、个性和多样化。

竹节纱作为目前一种发展最快、技术最成熟的花式纱,在机织物和针织物上都得到广泛应用。

因其风格独特,越来越受到人们的青睐,具有广阔的市场前景。

从2002年开始,我公司根据市场要求,先后购进了一台MLF型步进电机竹节纱装置和16台CCZ—Ⅳ型伺服电机竹节纱装置,分别安装在A513和FA502细纱机上生产竹节纱。

四年来已累计生产竹节纱70多个品种,其中既有用于织牛仔布的C117tex、C84.4 tex、C58.3 tex等粗号纱,也有在喷气织机上织稀薄织物的CJ9.7 tex、CJ7.3 tex等特细号竹节纱,另外还有部分品种作为售纱供上海一些针织厂使用。

竹节纱的发展与竹节纱装置的不断革新进步是密不可分的,我公司采用的CCZ—Ⅳ型伺服电机竹节纱装置是目前先进的竹节纱装置之一,其适应性强,能生产各种规格的竹节纱,满足不同客户的要求。

1、竹节纱装置的发展及CCZ—Ⅳ型伺服电机竹节纱装置的主要特点1.1竹节纱装置的发展竹节纱装置出现于上世纪80年代,在90年代才推广使用,早期的竹节纱装置是通过电磁离合器的吸合断开来控制罗拉转动,达到纺竹节纱的目的,竹节长度、粗度不容易控制且调整范围小,由于电磁离合器在长期连续生产中频繁吸合,所以故障率高,易产生坏纱。

随着电子技术的不断发展,90年代开始出现由步进电机和可编程控制器单独控制细纱罗拉转速的竹节纱装置,这种装置输入5组竹节参数,纺纱过程中自动组合成25组竹节,进行循环性生产,不能纺真正意义的随机分布的无规律竹节纱。

2000年以来数字化伺服电机竹节纱装置得到大面积推广,可编程控制程序也得到进一步改进,可对罗拉转速进行“毫米”、“毫秒”级控制,能够生产有、无规律竹节纱,并具有竹节参数专家算法系统和工艺贮存、调用功能,CCZ—Ⅳ型伺服电机竹节纱装置就属于这一类。

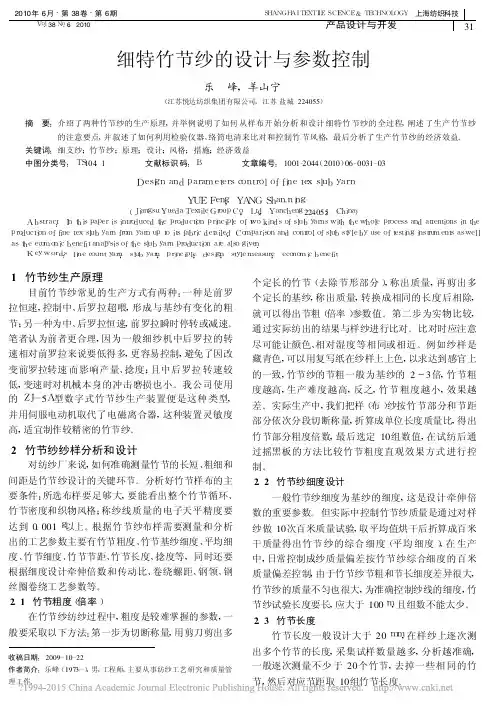

2010年6月·第38卷·第6期S H A N G H A I T E X T I L ES C I E N C E&T E C H N O L O G Y上海纺织科技V o l.38N o.6,2010产品设计与开发细特竹节纱的设计与参数控制乐 峰,羊山宁(江苏悦达纺织集团有限公司,江苏盐城224055)摘 要:介绍了两种竹节纱的生产原理,并举例说明了如何从样布开始分析和设计细特竹节纱的全过程,阐述了生产竹节纱的注意要点,并叙述了如何利用检验仪器、络筒电清来比对和控制竹节风格,最后分析了生产竹节纱的经济效益。

关键词:细支纱;竹节纱;原理;设计;风格;措施;经济效益中图分类号:T S104.1 文献标识码:B 文章编号:1001-2044(2010)06-0031-03D e s i g n a n d p a r a m e t e r s c o n t r o l o f f i n e t e x s l u b y a r nY U EF e n g,Y A N GS h a n-n i n g(J i a n g s u Y u e d a T e x t i l e G r o u p C o.,L t d.,Y a n c h e n g224055,C h i n a)A b s t r a c t:I nt h i s p a p e r i s i n t r o d u c e dt h ep r o d u c t i o np r i n c i p l eo f t w o k i n d s o f s l u by a r n s w i t ht h e w h o l ep r o c e s s a n da t t e n t i o n s i n t h e p r o d u c t i o n o f f i n e t e x s l u b y a r n f r o my a r n u pt o i t s f a b r i c d e t a i l e d.C o m p a r i s o n a n dc o n t r o l o f s l u b s t y l e b y u s e o f t e s t i n g i n s t r u m e n t s a s w e l l a s t h e e c o m o n i c b e n e f i t a n a l y s i s o f t h e s l u b y a r np r o d u c t i o na r ea l s o g i v e n.K e y w o r d s:f i n e c o u n t y a r n;s l u b y a r n;p r i n c i p l e;d e s i g n;s t y l e m e a s u r e;e c o n o m i c b e n e f i t1 竹节纱生产原理目前竹节纱常见的生产方式有两种:一种是前罗拉恒速,控制中、后罗拉超喂,形成与基纱有变化的粗节;另一种为中、后罗拉恒速,前罗拉瞬时停转或减速。

竹节纱生产工艺浅析 近年来随着市场经济深入发展和人民生活水平的不断提高,纺织技术不断更新,使纺织服装面料花色品种层出不穷,其中竹节纱面料以立体凹凸效应,使布面呈现粗犷自然的特色,受到人们的青睐。通过在细纱机上加装一套竹节纱装置,便可生产出各种花式纱,生产出不同风格的竹节布面料,为提高企业的产品竞争力奠定了基础。由于正常纺纱和竹节纱还是有很大区别,不同的竹节纱机构纺制的竹节纱也有很大的不同,本文就竹节纱生产中需要注意的几个问题做一探讨。

1 不同竹节纱装置成纱类型及风格 不同竹节纱装置生产的竹节纱的风格、类型是有区别的。随着竹节纱装置技术水平的不断提高,竹节纱的花色类型也在不断增多。从纺制竹节纱装置的驱动系统来说,从最早的离合器式、步进电机,到现在的伺服电机;从纺制竹节装置的变速系统来说,有变动前罗拉速度纺出竹节的,也有变动中后罗拉及前罗拉速度纺出竹节的,其花色种类越来越多。

例如步进电机驱动的前罗拉变速系统竹节纱装置,其纺出的竹节纱一般为不同节距和节长的五个竹节为一小循环,递次起头形成二十五个竹节为一大循环,而伺服电机驱动的竹节纱装置可纺制节长、节距任意设置,节粗在同一根纱线上可以不同倍率任意变化,竹节陡度任意修整、竹节形状多样,竹节控制精度可达O.1mm,能纺制有规律、无规律、竹节上带竹节、多层次模糊竹节,随机不重复纺制的竹节纱,效果很好。

因此在选择竹节纱装置时,需要根据生产竹节面料花色类型的不同选择合适的竹节纱装置。各类竹节纱装置的功能特征有很大的不同,从拓展花色品种来说,应选择伺服电机驱动的前中后罗拉变速系统,其纺制的竹节不变形,不会使布面竹节形成有规律排列的斑痕,简称“规斑”,同时附有竹节纱CAD仿真软件,可显示布面纬向竹节位置分布效果图,确保布面风格优美,免除多次打样对交货期的影响,效率会大大提高。

2竹节纱的基纱号数与综合号数 竹节纱的公称号数一般以基纱号数冠名,如C 14.5tex竹节纱是指竹节间距问正常纱的号数,而竹节处的号数要大。实际生产中在前罗拉变速纺竹节时,一般先设定好基纱的高速值和捻度值纺出正常的基纱号数后再设定低速值等竹节参数来生产竹节纱。

竹节纱的综合号数就是指基纱和竹节纱的综合号数,一般工艺设计和实际纺出的综合号数是有差异的,其不同种类的竹节纱装置纺出竹节纱综合号数的差异大小也是不同的。综合号数是生产中日常控制纺出成纱重量偏差的重要依据,也是竹节纱用棉成本核算的主要指标。有些企业在纺制竹节纱时以基纱号数控制纺出成纱重量偏差,使实际纺出的基纱号数偏轻,可以多织出布的米数。这样对于竹节细而稀的纱尚可,但对于竹节粗而密的竹节纱,会使基纱处太细而造成后加工断头多。

设计综合号数指工艺设计的竹节纱综合号数。是以一定循环内节距和节长与其一定循环内长度的百分比为权数,其对应的基纱和竹节纱号数的加权平均值。

需要指出的是:一定循环的成纱总长度,应以竹节排列规律计算。 对于有规律时为一周期内的循环长度,如五个竹节一小循环时可以五个竹节总长为一循环总长度;对于无规律的,可根据设定的平均节长、节距和粗度倍数来概算。

实际综合号数是实际纺出的竹节纱号数,与工艺设计的综合号数是有差距的,因此日常生产中要按照纱线国家标准规定,日常试验控制成纱实际综合号数达到或接近工艺设计综合号数,其重量偏差批偏控制在±2.5%,月偏控制在±0.5%。

3竹节纱节粗、节长、节距设计 竹节纱的节粗:一般设计为基纱的2倍~3倍,最大为6倍。竹节粗度愈大,生产难度愈大,对后加工影响也大。

竹节纱的节长:一般设计≥2 cm,节长愈长愈好纺,愈短愈难纺,特别要考虑竹节纱装置的特性,一般步进电机纺制的竹节,就是设计节长小于1cm,纺出的竹节也大于2 cm,由于纤维长度一般在2 cm~3cm,因此竹节愈短,生产难度愈大。确需竹节长度短,就要选用合适的纺制竹节纱装置,所以竹节纱的节长要考虑其装置的特性、纤维长度、竹节粗度和工艺车速惯性的影响。一般伺服电机驱动的竹节纱装置其节长可短;纤维长度长的节长也长;竹节粗度小时,节长可短;工艺车速高,惯性大时,节长也长。

竹节的节距:节距是一个很重要的参数,决定布面竹节排列效果、排列密度及规律。一般设计节距≥2 cm,节距愈短,生产难度愈大。

竹节节距对布面影响最大的是竹节在布面形成规律性条纹,即“规斑”疵布,因此设计时应特别注意,对于步进电机前罗拉变速系统纺出的竹节纱装置,其纺出竹节规律为五个竹节为一小循环,每次起头时,递次变更竹节位置,形成二十五个竹节为一大循环,这种形式在布面容易形成“规斑”,因此在设计时要求小循环和大循环的周期长都不能和布幅宽度成倍数或接近倍数关系,一个小循环内五个竹节的节距也不能成倍数或接近倍数关系,而且竹节节距要长短搭配、分散排列,尽量杜绝布面形成“规斑”。当然有梭织机要考虑布幅宽度和纬缩的影响,无梭布机要考虑布幅宽度、纬缩、毛边纱长度和废边纱长度的影响,另外有梭布机纬纱是一根纬纱循环连续去织造,而无梭布机是每根纬纱剪断后的递次织造,每次竹节的起头都在变化,在设计中需要注意。

在生产中,为了防止节距出现问题,纺纱过程要进行监控,每纺一落纱,起纺时和落纱前,对节距进行检查,发现与工艺设计不符,要检查竹节装置有无问题,并使疵纱不流入下工序。另外由于工艺设定输入参数与实际纺出的节距、节长、节粗是有差异的,因此在设计后先试生产,在布面试织,一是看布面风格和效果,再看是否形成“规斑”,但大面积生产后,由于细纱接头造成竹节周期位置变化及织机各机台幅宽的差异,纬缩、毛边长度、废边纱长度的不同,以及由于纬纱起头竹节位置的变异(断头接头、无梭织机每根纬纱剪断递次喷出竹节位置不同)不能确保在布面不形成“规斑”,在这种情况下,也可微调无梭织机废边纱长度或采取双喷纬纱可消除“规斑”,同时对纺纱的竹节间距进行调整,以消除布面“规斑”。

对于伺服电机驱动的前中后罗拉变速系统纺竹节纱装置,可形成多组无规律模糊纺,循环无限量次,从根本上解决布面上产生的规律性条纹,同时通过CDA仿真软件模拟布面竹节分布效果图进行调整,在输人参数和变化率后,自动进行无规律纺纱,且布面竹节分布优美、自然、永不重叠形成“规斑”。

4 由前罗拉变速纺制竹节纱时的前罗拉速度 由前罗拉速度变化纺制的竹节纱装置,其前罗拉的平均速度介于由竹节倍数决定的前罗拉高速与低速之间。前罗拉的平均速度是计算此种装置纺制竹节纱的捻度和单台产量的依据,其计算方法同综合号数计算一样,以一定循环内节距和节长与其一定循环内长度的百分比为权数,其对应的高速和低速值的加权平均值。

另外,前罗拉的高速和低速决定竹节粗度倍数,其高速为纺基纱时的速度,低速为纺竹节纱时的速度。在前罗拉由步进电机驱动,中后罗拉由主电机传动的情况下,在PLC中设定前罗拉速度与中后罗拉由主电机传动的牵伸倍数,要保证基纱的号数正确,最终才能保证竹节的粗度,确保布面风格。

在步进电机驱动的纺竹节纱装置中,其前罗拉转速的高速最高不超过220 r/min。 5 由前罗拉变速纺制竹节时的竹节纱捻度 无论何种纺竹节纱装置,其特点是由于竹节处纱线直径粗,抗捻性大,实际捻度比工艺设计捻度小,而基纱处由于直径细,竹节处捻度向细处传递,实际捻度比工艺设计捻度大。由于竹节处捻度小,纤维间抱合力低,强力就低,易形成断头。故竹节纱捻度设计时其平均捻度可比同号正常纱捻度大10%考虑,以尽量加大竹节处的捻度,其原则是竹节粗而密时偏大设计,竹节细而稀时偏小设计。但要保证基纱处的捻度最大也不能接近临界捻度。

由于前罗拉输出速度变化,捻度随高速纺基纱时机械计算捻度小,而低速纺竹节时机械计算捻度大,因此其机械计算的捻度应按锭子转速与前罗拉平均线速度的比值来计算。捻系数计算公式应以平均捻度与综合号数的乘积来表示。

由步进电机驱动前罗拉变速系统,特别在设计的竹节密而短时,其设计竹节节长和节距与实际差异太大,由于步进电机驱动的实际前罗拉高速和低速转换的反应慢,而且实际锭速由于电机实际速度与额定速度的差异,工艺设计捻度与实际捻度差异较大,故需特别关注。实际工艺设计捻度要参考实测捻度来调整,以确保竹节纱的强力。

竹节纱生产中,由于竹节处的捻度偏小,纤维间抱合力差,后加工过程中易拉断头,故捻度设计较普通纱大。由此带来的问题是,络纬整经工序形成小辫子纱多,为此可采取加湿放置24h以上,采取合适的退绕方式,严重时蒸纱定捻来防止小辫子的产生。

6竹节纱的卷绕工艺 纺竹节纱选择钢丝圈应考虑竹节纱粗度大的特点,要选取纱线通道大,而圈重适中的钢丝圈,圈重偏重可增加卷绕密度,但易造成竹节处强力弱环断头。因此,合适的钢丝圈是降低断头的主要因素。 竹节纱的成形工艺由于竹节的影响,卷绕密度比较小,因此级升要比正常纱快,为防止管纱密度小,络筒脱圈,应适当增加卷绕螺距,防止坏纱和质量问题。

7竹节纱的测试 竹节纱号数的测试:竹节纱测试时只能测试其综合号数,当竹节设计在100 m内的个数及其节粗和节长以100 m为一段其差异不大时,就以100m测定其号数;反之差异大时可以200 m测定其号数,以降低差异。

竹节纱的捻度:由于存在着竹节处捻度小,基纱处捻度大的差异,故在捻度测试长度250mm以内,能放置几个竹节时统一放置几个竹节试捻度。否则测出的捻不匀大,也很难代表竹节纱平均捻度水平。

竹节纱的强力试验:同样存在着和捻度试验一样的问题,由于竹节处捻度小,纤维抱合力差,易拉脱,而基纱处捻度大,强力高,故在单纱强力测试长度500mm以内,能放置几个竹节的,统一放置几个竹节试验强力;否则测出的单纱强力不匀大,也很难代表竹节纱的强力水平,对后加工及成纱强力无指导意义。

8 结语 竹节纱的生产与正常纱有许多不同的地方,从其综合号数、捻度等到纺成纱后的测试方法,都需要逐步完善。竹节纱节长、节粗、节距三个参数的设计更是一项复杂的工作,还需不断探索。