铸铁件冒口设计

- 格式:ppt

- 大小:6.83 MB

- 文档页数:48

均衡凝固技术系列讲座:第三讲铸铁件冒口设计方法

洪礼华;魏兵

【期刊名称】《机械工人:热加工》

【年(卷),期】1996(000)004

【摘要】1.收缩模数法(1)冒口模数冒口模数计算公式如下: MR=f1·f2·f3·Mc 式中MR——冒口模数,cm MC——铸件模数,cm f1——冒口平衡系数,冒口原始模数与残余模数之比,取.f1=1.2 f2——收缩模数系数,f2=0.25~0.85 f3——补缩压力系数,补缩完成后冒口中残余铁水的压力,或称安全系数f3=1.0~1.3 (2)冒口体积冒口体积的基本计算公式如下: VR=VC·F/(η-F)

【总页数】3页(P19-21)

【作者】洪礼华;魏兵

【作者单位】不详;不详

【正文语种】中文

【中图分类】TG250.6

【相关文献】

1.均衡凝固技术系列讲座第一讲铸铁件均衡凝固工艺(上) [J], 洪礼华;魏兵

2.均衡凝固技术系列讲座第一讲铸铁件均衡凝固工艺(下) [J], 洪礼华;魏兵

3.均衡凝固技术系列讲座第二讲铸铁件冒口的类型及应用 [J], 洪礼华;魏兵

4.均衡凝固技术系列讲座:第四讲无冒口铸造工艺 [J], 洪礼华;魏兵

5.均衡凝固技术系列讲座——第六讲压迫浇冒口系统(二) [J], 洪礼华;魏兵

因版权原因,仅展示原文概要,查看原文内容请购买。

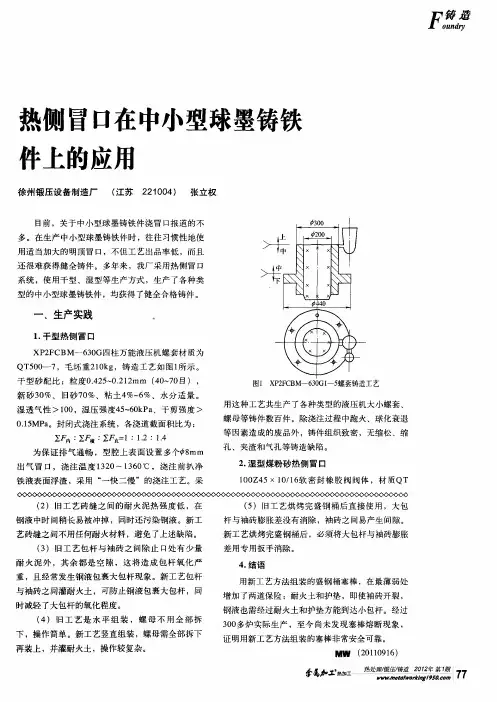

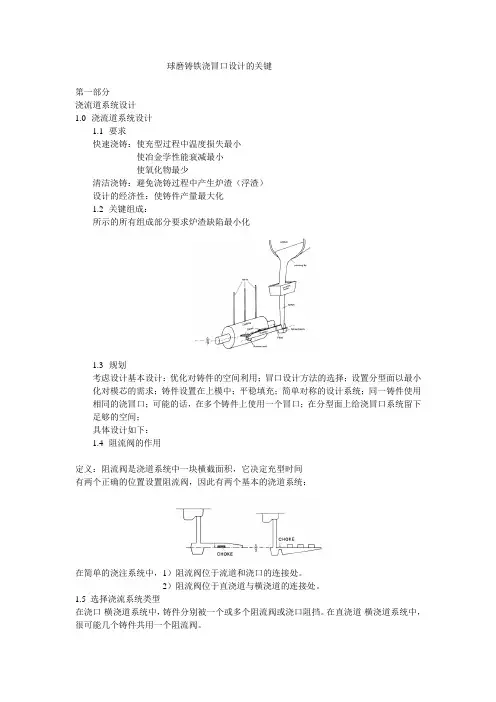

球磨铸铁浇冒口设计的关键第一部分浇流道系统设计1.0浇流道系统设计1.1要求快速浇铸:使充型过程中温度损失最小使冶金学性能衰减最小使氧化物最少清洁浇铸:避免浇铸过程中产生炉渣(浮渣)设计的经济性:使铸件产量最大化1.2关键组成:所示的所有组成部分要求炉渣缺陷最小化1.3规划考虑设计基本设计:优化对铸件的空间利用;冒口设计方法的选择;设置分型面以最小化对模芯的需求;铸件设置在上模中;平稳填充;简单对称的设计系统;同一铸件使用相同的浇冒口;可能的话,在多个铸件上使用一个冒口;在分型面上给浇冒口系统留下足够的空间;具体设计如下:1.4阻流阀的作用定义:阻流阀是浇道系统中一块横截面积,它决定充型时间有两个正确的位置设置阻流阀,因此有两个基本的浇道系统:在简单的浇注系统中,1)阻流阀位于流道和浇口的连接处。

2)阻流阀位于直浇道与横浇道的连接处。

1.5 选择浇流系统类型在浇口-横浇道系统中,铸件分别被一个或多个阻流阀或浇口阻挡。

在直浇道-横浇道系统中,很可能几个铸件共用一个阻流阀。

使用直浇道-横浇道系统在一个模具里生产大量小型件,这是不切实际的对每个铸件分别设置阻流阀(阻流阀尺寸非常小),极大的依赖于模具技术及浇注温度大部分情况下是使用浇口-横浇道系统浇口-横浇道系统与直浇道-横浇道系统特点的结合形成混合系统。

这通常用在要求运输铁水到复杂的铸件型腔的流道系统中。

1.6摩擦并非直浇道顶部所有铁水的潜能都可以转换为铸造型腔中的机械能随着铁水与型腔内壁的撞击和铁水之间的撞击,一些潜能损失在摩擦上由于摩擦造成的损失,延长了模型填充时间,必须考虑何时计算阻流阀截面积和浇铸时间。

选择fr,摩擦损失因子,作为能量损失的估计值对于薄壁平板:fr—0.2对于厚重立方体:fr---0.81.7浇铸时间尽可能快的符合人们的能力及生产例程推荐的浇注时间:非常近似的指导,铸件质量+冒口质量1.8阻流阀的横截面积对总的浇铸质量选择最快的实际浇铸时间(t,sec.)选择合适的fr值确定总的浇铸体积/阻气阀(V)V是所有铸件及冒口,特定阻流阀的下游之和体积=质量/密度液态铸铁,密度=0.25磅/立方英尺或0.007KG/cm3Determine effective ferrostatic head in sprue (H.)确定铸件在上模中的高度(b.)根据Torricelli,铁水在阻流阀的流速当铸件完全处在下模,当铸件完全位于上模,当铸件位于上模和下模中,可以从下面的图谱中,选择合适的Ac图谱数据基于平均上模高度(依铸造不同而变化)。

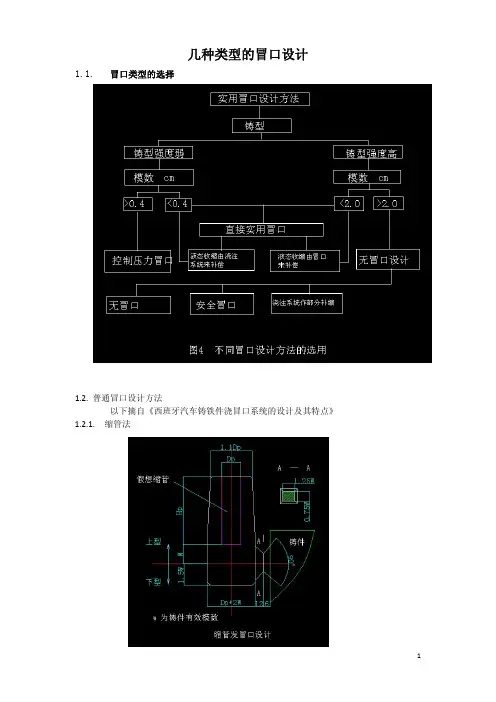

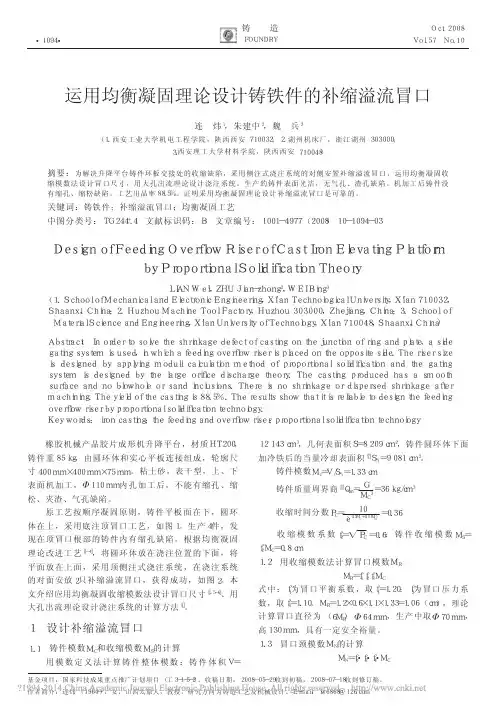

几种类型的冒口设计1.1.冒口类型的选择1.2.普通冒口设计方法以下摘自《西班牙汽车铸铁件浇冒口系统的设计及其特点》 1.2.1.缩管法1.2.2.缩管法冒口设计程序1.2.2.1.考虑铸件材质和重量1.2.2.2.找出关键几何热节,按下表计算热节处模数W(有文献标为“Ms”,称为有效模数,不散热面不能计入。

)Mr = km x Ms Ms 是铸件的关键模数, Mr 是补缩冒口的模数,km 是常数,灰铸铁与球铁不一样。

• 亚共晶灰铸铁为0.6-1.0;• 球墨铸铁为0.8-1.1;• 可锻铸铁为1.2-1.4;• 钢为1.2-1.4;• 铜合金为1.2-1.4;• 铝合金为0.8-1.1。

1.2.2.3.通过W值计算出冒口补缩距离Ld=0.32W2(mm),又有补缩距离最大为10Mn(冒口颈模数)1.2.2.4.冒口的计算z Dp的计算和Hp的预定,Dp=85(Cw/Hp)1/2(mm)。

一般Hp/ Dp=2~2.5 Cw—需冒口补缩的铸件重量之和(Kg),假想缩管重量Q=0.04 Cw(Kg)。

z冒口顶端直径1.1Dp≥直浇道下端直径z冒口颈高宽比 0.75W:1.25W=1:1.67z冒口颈长度 18mm,并愈短愈好。

以下摘自《DUCTILE IRON-The essentials of gating-中文版》,适用于球铁。

1.3.控制压力冒口当铸型强度不够且铸件的模数远大于0.16 英寸(4mm)时,运用控制压力冒口。

大部分的湿型砂和覆膜砂选用该种方法。

1.3.1.控制压力冒口设计步骤:1.3.1.1.标准冒口形状见下图671.3.1.2.确定铸件特征(关键)模数Ms(上文为“W”)1.3.1.3.确定冒口颈模数MN1.3.1.4.确定冒口模数MR1.3.1.5.控压冒口系统中的Ms 和M N 和M R 的关系见速查图.dwg图5 。

M N和Ms的关联系数f 见速查图.dwg图4。

1.3.1.6.补缩距离最大为10M N,(又有Lp=0.32W2 公式)1.3.1.7.C ard5为有效冒口高度1.3.1.8.圆形或方形的冒口颈直径或边长=4M N1.3.1.9.长方形冒口颈 短/长边宽=3M N/6M N(又有公式=0.9 Ms/1.5 Ms)1.4.瓶状冒口1.4.1.柱状冒口公式1.4.2.冒口直径=4Ms+冒口顶部直径1.4.3.铸件补缩金属=4%浇注重量1.4.4.冒口高度=H/D 之比×冒口顶部直径1.5.无冒口设计1.5.1.当铸型的强度较高并且铸件的模数大于1.0(25mm),选用无冒口。

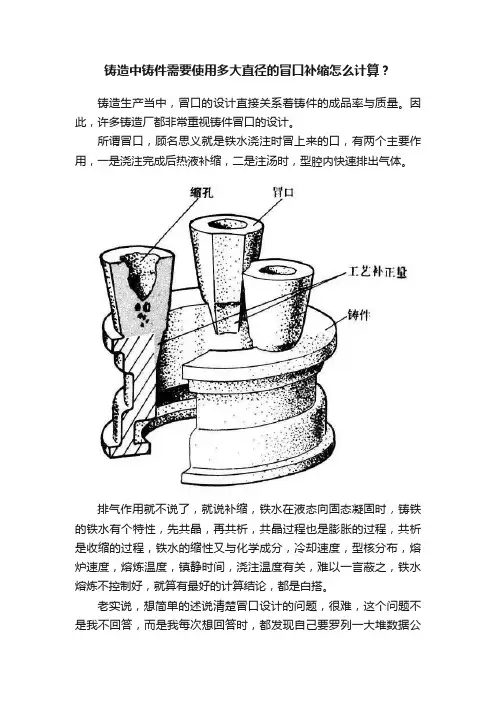

铸造中铸件需要使用多大直径的冒口补缩怎么计算?铸造生产当中,冒口的设计直接关系着铸件的成品率与质量。

因此,许多铸造厂都非常重视铸件冒口的设计。

所谓冒口,顾名思义就是铁水浇注时冒上来的口,有两个主要作用,一是浇注完成后热液补缩,二是注汤时,型腔内快速排出气体。

排气作用就不说了,就说补缩,铁水在液态向固态凝固时,铸铁的铁水有个特性,先共晶,再共析,共晶过程也是膨胀的过程,共析是收缩的过程,铁水的缩性又与化学成分,冷却速度,型核分布,熔炉速度,熔炼温度,镇静时间,浇注温度有关,难以一言蔽之,铁水熔炼不控制好,就算有最好的计算结论,都是白搭。

老实说,想简单的述说清楚冒口设计的问题,很难,这个问题不是我不回答,而是我每次想回答时,都发现自己要罗列一大堆数据公式,才能把这个问题讲清楚。

这个问题看似简单,基本上等同于简述铸造工艺学。

这太费时间和精力,读者也未几能有耐心看完那样叙述。

然而,如读者真想把冒口设计的基础理论弄明白,系统的学习《铸造工艺学》是必须做的事情。

咱们今天,就只能简要的讲述一下冒口设计的基本要素。

冒口设计要根据不同的材料,不同尺寸,不同形状,不同材质的特性进行设计。

首先,铸造工艺不一样,由此引申出的各类冒口的类型也是不一样的,因而冒口尺寸计算的方法也是不一样的。

简单以材料分类,铸钢件采用的冒口计算方法有模数法,三次方程法,补缩液量法,比例法。

铸铁件因凝固方式特殊(受冶金质量和冷却速度影响),大多靠经验辅以模数法和比例法。

今天,只简单说说铸钢,公式就先都不写了。

第一,模数法模数指的是铸件被补缩部位的体积与散热表面积的比值称为模数。

模数基本等同于铸件的凝固时间,也就是说不同形状大小的铸件,只要模数相同,我们就认为他们的凝固时间几乎相等。

当我们使用模数法时,基本遵循两条原则。

1.冒口的模数需大于铸件被补缩区域的模数。

2.冒口必须有足够的金属溶液补充铸件收缩部分的体积收缩。

第二,三次方程法三次方程法是模数法的延伸,主要用于计算机辅助设计中。

冒口补缩原理冒口是只为避免铸件出现缺陷而附加在铸件上方或侧面的补充部分。

在铸型中,冒口的型腔是存贮液态金属的空腔,在铸件形成时补给金属,有防止缩孔、缩松、排气和集渣的作用,而冒口的主要作用是补缩。

习惯上把冒口金属液凝固后所形成的实体也称为冒口。

冒口按其补缩原理,可分为通用冒口和铸铁件冒口。

1)通用冒口:通用冒口适用于所有合金铸件的补缩,如铸钢合金、白口铸铁、各种有色合金铸件,原则上也可用于有石墨析出的铸铁件,但铸铁件使用适合于自身凝固特点的实用冒口效果更好。

通用冒口可分为普通冒口和特种冒口。

(1)普通胃口。

按位置分为:顶冒口和侧冒口;按顶部是否为型砂所覆盖分为:明冒口和暗冒口。

(2)特种冒口。

按加压方式分为:大气压力冒口、压缩空气冒口和发气冒口;按加热方式分为:保温冒口、发热冒口、加氧冒口、电弧或煤气加热冒口;易割冒口也是一种特种冒口型式。

2)铸铁件冒口:铸铁件的冒口包括实用冒口和均衡凝固冒口。

实用冒口分为直接实用冒口(浇注系统当冒口)、控制压力冒口和无冒口铸造。

均衡凝固冒口类型对铸铁件更加实用。

通用冒口的补缩原理:1)通用冒口补缩的基本条件通用冒口遵守顺序凝固的基本条件。

(1)凝固时间:冒口凝固时间应大于或等于铸件(被补缩部分)的凝固时间。

(2)补缩液量:冒口应有足够的金属液补充铸件的液态收缩和凝固收缩。

(3)补缩通道:在凝固期间,冒口和铸件被补缩部位之间存在液体流动的补缩通道,扩张角朝向冒口。

实现顺序凝固补缩,还要考虑冒口位置的选择,冒口有效补缩距离是否足够,并合理利用补贴和冷铁的作用,以强化冒口补缩效果。

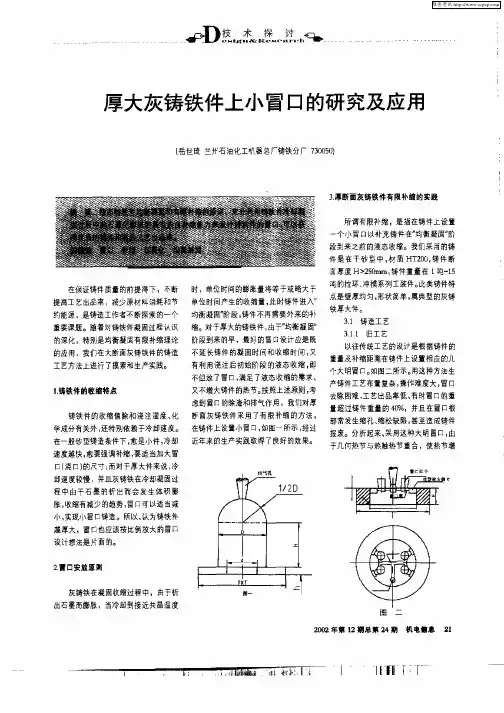

铸铁件冒口补缩的原理:在铸件厚壁处和热节部位(即铸件上热量集中,内接圆直径较大的部位)设置冒口,是防止缩孔、缩松的有效措施。

冒口的尺寸应保证冒口比它要补缩的部位凝固得晚,并有足够的金属液供给。

采用“顺序凝固原则”,在铸件上建立一个从远离冒口的部分到冒口之间逐渐递增的温度梯度,从而实现由远离冒口处向冒口方向顺序地凝固,即远离冒口的部位先凝固,靠近冒口的部位后凝固,冒口本身最后凝固。

•Run simulation on “naked” single casting•进行“裸件”(单独铸件,不带任何浇冒口系统)模拟•Shell mesh in ceramic material to required thickness •确定模壳材料及厚度后进行网格划分•Run View Factor calculation•运行视角因数计算•Run SOLIDCast•运行SOLIDCast•Go to Riser Design Wizard•转到浇冒口设计向导Go to Riser Design Wizard 转到冒口设计向导Select “Design Risers”Then “Next”选择“设计冒口”然后点击下一步One Feed Area identified –check “Plot Feed Area” then “Next”识别出一个补缩区-勾选“显示补缩区”然后点击“下一步”Maximum casting modulus (Mc) identified as 0.56cm 识别出铸件的最大模数(Mc)是0.56厘米Enter value near Max –say 0.55 then Click “OK”输入接近最大值的一个值,-这里输入0.55然后点击“确定”Contact point (area of max Mc) identified识别最大模数的位置•Modulus = volume/surface area or area/perimeter for long bars.•If bar is square, length of side = 4x required modulus.•模数=体积/表面积或者对于长杆形状铸件的话=表面积/周长,•如果杆截面积是正方形,那么一边的尺寸=4x需要的模数•Max Mc in this case = 0.56cm•在这个案例中最大的模数Mc=0.56cm•Riser (bar) modulus (Mr) should be 20% larger ie1.2(Mc) = 0.67•冒口(模头)模数(Mr)应该是铸件模数的1.2倍=1.2x0.56=0.67•For square bar, bar size = 4x required modulus = 4(0.67) = 27 mm square.•正方形截面积的模头,模头尺寸=4x需要的模数=4x0.67=27平方毫米•Contact neck modulus (Mn) (when poured through) should be equal to Mc (0.56). •冒口颈(浇口)模数(Mn)(模头-浇口-冒口)应该等于铸件模数Mc(0.56)•For square bar, bar size = 4x required modulus = 4(0.56) = 23 mm square.•如果是正方形截面积的杆,其尺寸=4x需要的模数=4x0.56=23平方毫米•Contact can be reduced by reducing length of contact (distance of casting from bar),•typically Mn= 0.6(Mc) if length of neck is less than smaller cross section of contact. •Therefore for short neck, contact Mn= 0.6(0.56) = 0.336.•减小浇口的长度(铸件到模头的距离)可以减小浇口的尺寸,通常,如果浇口的长度•小于截面积的小边的话,Mn=0.6(Mc),因此,对于短冒口颈来说,Mn=0.6x0.56=0.336•For round neck, diameter = 4(Mn) = 4(0.336) = 13.4mm diameter.•圆的浇口的话,直径=4(Mn)=4x0.336=13.4毫米直径•Further reductions in diameter are possible if neck is “notched” and taken away •from casting at an angle of approx30 degrees. Notching neck also creates fracture •(break off) point for alloys such as white irons.•如果冒口颈做成易割样式的话,其直径可以进一步降低,可以做成大约30度。

铸造用的保温冒口在铸造过程中,保温冒口是一个重要的组成部分,它的作用是在铸造过程中保持合金的温度,防止其过早冷却和凝固。

本文将介绍铸造用的保温冒口的原理、类型和应用。

一、保温冒口的原理保温冒口通常由保温材料构成,其原理是通过保温材料的绝热性能,阻止铸造件中热量的散失。

保温冒口包裹在合金周围,形成一个隔热层,有效地延缓了合金的冷却速度。

这样可以确保合金在浇铸过程中充分润湿模具,并保持其流动性,从而获得高质量的铸件。

二、保温冒口的类型1. 石棉布冒口:石棉布是一种传统的保温材料,具有良好的耐高温性能。

石棉布冒口可以在铸造过程中提供稳定的温度,使得合金流动平稳,减少缺陷的产生。

然而,由于石棉对人体有害,现在已逐渐被其他替代材料所取代。

2. 彩砂冒口:彩砂是一种常见的保温材料,其具有多孔的结构,可以提供良好的保温效果。

彩砂冒口可以根据需要制成不同形状和尺寸,确保铸造过程中的温度稳定性。

然而,彩砂冒口在高温下容易破碎,需要谨慎使用。

3. 耐火纤维冒口:耐火纤维是一种新型的保温材料,具有低导热系数和良好的耐高温性能。

耐火纤维冒口可以有效地隔离铸造件和外界环境,保持合金温度稳定,并且由于其极低的热容量,对铸件的热影响非常小。

因此,耐火纤维冒口在高精度铸造领域得到了广泛的应用。

三、保温冒口的应用保温冒口在各种铸造领域中都有广泛的应用。

它可以用于铸铁、铸钢和非铁合金等材料的铸造过程中。

具体应用如下:1. 铸铁冒口:在铸铁铸造中,保温冒口可以保持合金的温度稳定,防止过早冷却和凝固。

这样可以减少铸铁件的缩孔和夹杂物等缺陷。

2. 铸钢冒口:在铸钢铸造中,保温冒口可以确保合金的流动性,提高铸钢件的完整性和密度。

同时,它还可以防止热裂纹和气孔的产生,提高铸钢件的质量。

3. 非铁合金冒口:在铝合金、镁合金等非铁合金的铸造中,保温冒口能够保持合金的温度稳定和流动性,减少铸件的缩孔和夹杂物等缺陷,提高铸件的强度和密度。

总结:保温冒口在铸造过程中起着关键作用。

铸件浇冒口和铸件本体成分一、引言铸造是一种常见的金属加工工艺,广泛应用于各个领域。

在铸造过程中,铸件浇冒口和铸件本体成分是两个重要的方面。

铸件浇冒口是为了顺利进行铸造过程而设置的,而铸件本体成分则决定了最终铸件的性能和质量。

本文将分别介绍铸件浇冒口和铸件本体成分的相关内容。

二、铸件浇冒口1.定义铸件浇冒口是指在铸造过程中,为了使熔融金属能够顺利流入铸型腔中,并能排出气体和杂质,而设置的一些通道和构造。

2.作用(1)引导金属液流入铸型腔:浇冒口的设计合理与否直接影响金属液顺利流入铸型腔的速度和均匀性,从而影响铸件的质量。

(2)排除气体和杂质:浇冒口还起到排除铸件中的气体和杂质的作用,以避免铸件内部出现缺陷。

3.类型(1)直浇口:直浇口是最常见的一种浇冒口形式,直接将金属液通过浇口直接流入铸型腔。

(2)斜浇口:斜浇口是将金属液通过斜向浇口流入铸型腔的一种形式,常用于长而窄的铸件。

(3)分流浇口:分流浇口是将金属液通过多个浇口分流进入铸型腔,以减少金属液的流速,避免产生涡流和气液剪切等现象。

4.设计原则(1)浇冒口位置:浇冒口应尽量选择在易冷凝、易浮渣、易产生气泡的位置,以便于排除气体和杂质。

(2)浇冒口形状:浇冒口的形状应选择合适的大小和角度,以便于金属液顺利流入铸型腔并排除气体和杂质。

(3)浇冒口数量:浇冒口数量应根据铸件的形状和尺寸来确定,以保证金属液能够均匀流入铸型腔。

三、铸件本体成分1.定义铸件本体成分是指铸件中所含的金属元素和非金属元素的含量和组成。

2.影响因素铸件本体成分的主要影响因素包括原材料的成分、熔炼工艺和铸造温度等。

3.常见成分(1)铁(Fe):铁是大部分铸件的主要成分,其含量通常在90%以上。

(2)碳(C):碳是铸件中的重要元素,可以提高铸件的硬度和强度。

根据碳的含量不同,铸件可以分为灰铸铁、球墨铸铁和钢铁等。

(3)硅(Si):硅可以提高铸件的耐磨性和耐腐蚀性,且有助于液态金属的流动性。