几种类型的冒口设计

- 格式:pdf

- 大小:629.57 KB

- 文档页数:7

几种类型的冒口设计

冒口设计是指为一篇文章或文档提供吸引读者、引起兴趣并激发阅读

欲望的开头部分。

一个好的冒口设计应该能够吸引读者的注意力,增加阅

读的兴趣,并提供一些预告性的信息,概括文章的主要内容。

下面将介绍

几种常见的冒口设计类型。

1.引用法冒口设计

引用法冒口设计通过引用名人、专家的观点或名言来开始文章。

这种

类型的冒口设计在一定程度上可以积极地影响读者,因为读者可能会对从

权威人士那里得到的信息更感兴趣和信任。

同时,引用法冒口设计还可以

为读者提供一些新颖的观点或观点,以激发他们对文章主题的兴趣。

例如,“马克·吐温曾经说过:"读一本好书,就像和一个有智慧的

人对话。

"这句话一针见血地表达了阅读对于个人成长的重要性。

本文将

探讨阅读对我们的生活和职业发展的影响。

”

2.故事法冒口设计

故事法冒口设计通过讲述一个有趣、引人入胜的故事来开始文章。

这

种类型的冒口设计可以帮助读者更好地理解主题,并赋予主题以情感色彩。

故事法冒口设计还可以吸引读者的关注,引起他们的共鸣,激发他们对主

题的思考。

例如,“在一个晴朗的夏日午后,我坐在阳台上,手里拿着一本书。

突然,一只小猫从楼下的花坛里跳了出来,跑到我身边。

这只小猫让我联

想到……本文将讨论如何培养动物与人类之间的友谊,以及动物对我们生

活的影响。

”

3.问题法冒口设计。

可锻铸铁件冒口设计铸铁是一种常用的材料,广泛应用于制造行业。

在铸铁制品的生产中,冒口设计是至关重要的,它直接影响到产品质量和加工成本。

正确的冒口设计可以有效地避免缺陷的产生,提高产品的成形质量,同时也可以降低后续加工的难度和成本。

本文将介绍可锻铸铁件冒口设计的相关知识,并提出一种合理的冒口设计方案。

一、可锻铸铁件的特点可锻铸铁是一种含碳量较高的铸铁材料,其强度和硬度较高,具有较好的可锻性,适用于锻造和精密加工。

可锻铸铁件通常用于制造汽车零部件、机械零件等需要高强度和耐磨性的工件。

由于可锻铸铁的成分和性能特点,其在铸造过程中对冒口设计有着特殊的要求。

二、冒口设计原则1.冒口位置:冒口应设置在可锻铸铁件的最高点,以便将浮渣和气泡排除。

通常情况下,冒口位置应位于铸件的上部,离毛口处一定距离。

2.冒口形状:冒口应设计成易于开启和清理的形状,避免产生断口和裂纹。

常见的冒口形状有圆形、方形和椭圆形等,根据铸件的形状和结构来选择合适的冒口形状。

3.冒口尺寸:冒口的尺寸应根据铸件的大小和结构来确定,通常情况下,冒口的面积越大,排气和排渣效果越好。

但是也要避免过大的冒口导致浪费材料和增加加工成本。

4.冒口数量:根据可锻铸铁件的结构和复杂程度,确定冒口的数量和位置。

通常情况下,大型和复杂结构的铸件需要设置多个冒口,以确保浇注材料充分进入铸型腔。

5.冒口连接:冒口应与铸件的毛口连接,以确保铸注产物的完整性和一致性。

冒口的连接处应设计成光滑和密封的结构,避免产生漏料和漏底等问题。

三、可锻铸铁件冒口设计方案针对可锻铸铁件的特点和冒口设计原则,提出一种合理的冒口设计方案:1. 冒口位置:冒口设置在铸件的最高点,离毛口处约5-10mm,以便排气和排渣。

冒口位置应经过精确计算和模拟,确保冒口的位置准确无误。

2.冒口形状:冒口设计为圆形或椭圆形,便于开启和清理。

冒口的形状应光滑和密封,减少产生断口和裂纹的可能性。

3.冒口尺寸:根据铸件的大小和结构确定冒口的尺寸,通常情况下,冒口的直径或长宽比应为1:3-1:5、冒口尺寸的选择应考虑到浇注材料的流动性和铸件的充实度。

铸铁件冒口设计手册诸葛胜福士科铸造材料(中国)有限公司铸铁冒口设计手册一、概述冒口是一个个储存金属液的空腔。

其主要作用是在铸件成形过程中提供由于体积变化所需要补偿的金属液,以防止在铸件中出现的收缩类型缺陷(如图1和图2所示),而这些需要补偿的体积变化可能有:图1 各种缩孔图2 缩孔生产图a)和冒口的补缩图b)1—一次缩孔 2—二次缩孔 3—缩松 1—缩孔 2—型腔胀大 3—铸件(虚线以内) 4—显微缩松 5—缩陷(缩凹,外缩孔)(1)铸型的胀大(2)金属的液态收缩(3)金属的凝固收缩补偿这些体积变化所需要的金属液量随着铸型和金属种类的不同而异。

此外,冒口还有排气及浮渣和非金属夹杂物的作用。

铸件制成后,冒口部分(残留在铸件上的凸块)将从铸件上除去。

由此,在保证铸件质量要求的前提下,冒口应尽可能的小些,以节省金属液,提高铸件成品率。

由此冒口的补缩效率越高,冒口将越小,铸件成品率越高、越经济。

FOSECO公司的发热保温冒口具有高达35%的补缩效率;因而,具有极高的成品率和极其优越的经济性。

在金属炉料价格飞涨的情况下,其优越性显得尤其突出。

另外,高品质发热保温冒口,及其稳定可靠的产品质量是获得高品质铸件的重要手段和可靠的质量保证。

二、铸铁的特点铸钢和铸铁都是铁碳合金,它们在凝固收缩过程中有共同之处)如凝固前期均析出初生奥氏体树枝晶,都存在着液态、凝固态和固态下的收缩),但也有不同的特点。

其根本不同之处是铸铁在凝固后期有“奥氏体+石墨”的共晶转变,析出石墨而发生体积膨胀,从而可部分地或全部抵消凝固前期所发生的体积收缩,即,具备有“自补缩的能力”。

因此在铸型刚性足够大时,铸铁件可以不设冒口或采用较小的冒口进行补缩。

灰铸铁在共晶转变过程中析出石墨,并在与枝晶间的液体直接接触的尖端优先长大,其石墨长大时所产生的体积膨胀直接作用在晶间液体上,进行“自补缩”。

对于一般低牌号的灰铁铸件,因碳硅含量高,石墨化比较完全,其体积膨胀量足以补偿凝固时的体收缩,故不需要设置冒口,只放排气口。

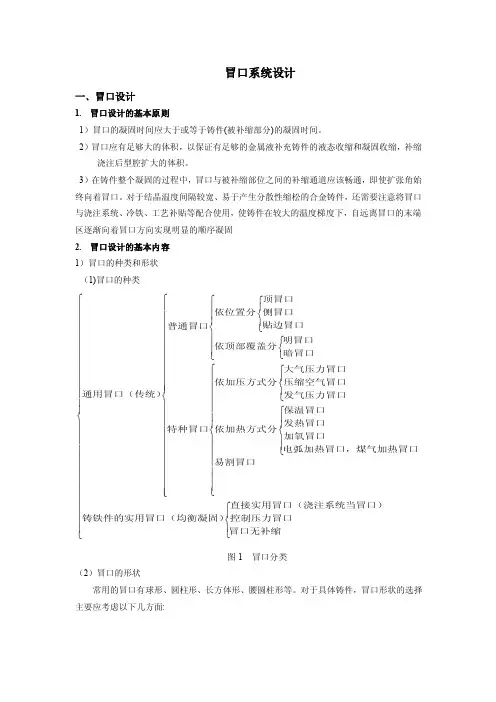

冒口系统设计一﹑冒口设计1. 冒口设计的基本原则1)冒口的凝固时间应大于或等于铸件(被补缩部分)的凝固时间。

2)冒口应有足够大的体积,以保证有足够的金属液补充铸件的液态收缩和凝固收缩,补缩浇注后型腔扩大的体积。

3)在铸件整个凝固的过程中,冒口与被补缩部位之间的补缩通道应该畅通,即使扩张角始终向着冒口。

对于结晶温度间隔较宽、易于产生分散性缩松的合金铸件,还需要注意将冒口与浇注系统、冷铁、工艺补贴等配合使用,使铸件在较大的温度梯度下,自远离冒口的末端区逐渐向着冒口方向实现明显的顺序凝固2. 冒口设计的基本内容1)冒口的种类和形状(1)冒口的种类⎧⎧⎧⎪⎪⎪⎨⎪⎪⎪⎪⎪⎨⎩⎪⎪⎪⎧⎪⎪⎨⎪⎪⎩⎩⎪⎧⎧⎪⎪⎪⎪⎨⎪⎪⎪⎪⎪⎨⎩⎪⎪⎪⎧⎪⎪⎪⎪⎪⎪⎪⎨⎨⎪⎪⎪⎪⎪⎪⎩⎪⎪⎪⎪⎪⎪⎪⎪⎪⎪⎪⎩⎩顶冒口依位置分侧冒口贴边冒口普通冒口明冒口依顶部覆盖分暗冒口大气压力冒口依加压方式分压缩空气冒口通用冒口(传统)发气压力冒口保温冒口发热冒口特种冒口依加热方式分加氧冒口电弧加热冒口,煤气加热冒口易割冒口直接实用冒口(浇注系统当铸铁件的实用冒口(均衡凝固)⎧⎪⎪⎪⎪⎪⎪⎪⎪⎪⎪⎪⎪⎪⎪⎨⎪⎪⎪⎪⎪⎪⎪⎪⎪⎪⎪⎧⎪⎪⎨⎪⎪⎪⎩⎩冒口)控制压力冒口冒口无补缩 图1 冒口分类(2)冒口的形状常用的冒口有球形、圆柱形、长方体形、腰圆柱形等。

对于具体铸件,冒口形状的选择主要应考虑以下几方面:a)球形 b)球顶圆柱形 c)圆柱形 d)腰圆柱形(明) e)腰圆柱形(暗)图2 常用的冒口形状①冒口的补缩效果: 冒口的形状不同,补缩效果也不同,常用冒口模数(M)的大小来评定冒口的补缩效果(M=冒口体积/冒口散热面积),在冒口体积相同的情况下,球形冒口的散热面积最小,模数最大,凝固时间最长,补缩效果最好,其它形状冒口的补缩效果,依次为圆柱形,长方体形等。

②铸件被补缩部位的结构情祝: 冒口形状的选泽还要考虑铸件被补缩部位的结构形状和造型工艺是否方便。

铸造工艺学冒口设计方案引言铸造作为一种重要的制造工艺,在工业领域中得到广泛应用。

冒口设计是决定铸件质量的关键要素之一。

合理的冒口设计可以提高铸件的质量,减少缺陷率,提高生产效率。

本文将介绍铸造工艺学中的冒口设计方案。

冒口设计的基本原则冒口设计的基本原则是确保铸液顺利进入铸型腔体,并使气体和杂质得以排出,同时避免冒口产生不良缺陷。

以下是冒口设计的基本原则:1.冒口应位于铸件最后凝固的部位,以避免冒口残留在最终铸件中。

2.冒口位置应选择在铸件上部,以利于铸液的顺利流入铸型腔体。

3.冒口的形状应考虑冷却过程中的热传递和凝固规律,以避免冷挤缩并保证铸件的凝固完整性。

4.冒口尺寸应根据铸件的大小和冷却速率进行合理的选择。

冒口设计的步骤进行冒口设计时,需要按照以下步骤进行:1.确定铸件的凝固模式:根据铸件的形状和材料特性,确定铸件的凝固模式,例如自上而下凝固、自下而上凝固等。

2.确定冒口位置:根据铸件的凝固模式和形状,选择冒口位置,使冒口尽量位于铸件的上部,以利于铸液的顺利流入铸型腔体。

3.确定冒口形状:根据铸件的形状和凝固规律,选择合适的冒口形状,例如斗形冒口、圆形冒口等。

4.确定冒口尺寸:根据铸件的大小和冷却速率,选择合理的冒口尺寸,以确保铸液足够流动,并使冷却过程中的缩孔最小化。

冒口设计的优化方法为了进一步提高冒口设计的准确性和效果,可以采用以下优化方法:1.模拟计算:利用铸造工艺学软件进行模拟计算,通过模拟铸造过程,预测冒口设计的效果,以减少试验次数和成本。

2.经验参数法:根据类似铸件的经验参数,选择合适的冒口尺寸和形状。

3.图形化分析法:通过绘制铸件的凝固曲线和冷却曲线,分析冒口设计的合理性,并进行必要的调整和优化。

结论冒口设计是铸造工艺学中的重要环节,对铸件的质量和生产效率具有直接的影响。

合理的冒口设计可以提高铸件的质量,减少缺陷率。

在冒口设计过程中,需要根据铸件的凝固模式、形状和材料特性,选择合适的冒口位置、形状和尺寸。

冒口的计算范文冒口是一种用于金属熔炼过程中除去气体和杂质的关键步骤。

它的作用是通过引入惰性气体,如氮气或氩气,使金属熔体中的气体溶解度降低,从而促使气体从熔体中逸出。

此外,冒口还可以帮助控制金属熔体中的温度和流动性。

冒口的设计和计算对于金属熔炼过程的成功非常重要。

一个合理而有效的冒口设计可以帮助减少热损失、提高金属质量,并确保整个熔炼过程的平稳进行。

1.等效直径法(Equivalent Diameter Method):这是一种常用的冒口计算方法,它基于冒口的几何形状和金属的性质。

根据金属的熔点和溶液中气体的溶解度,可以计算出所需的冒口直径。

2.等效面积法(Equivalent Area Method):这种方法基于冒口的面积,通过计算冒口和熔炉之间的压力差来确定所需的冒口尺寸。

这种方法通常用于需要控制熔体流动性的情况下。

3. 经验公式法(Empirical Formula Method):这种方法基于从实际经验中总结出的公式。

它考虑了金属的种类、熔点、熔炉的形状和尺寸等因素,并根据这些因素计算出所需的冒口尺寸。

除了上述方法,还有其他一些计算冒口尺寸的方法,如数值模拟和实验方法。

数值模拟方法使用计算机模拟工具,如计算流体力学(CFD)软件,可以根据熔炉的几何形状和金属的性质来计算冒口尺寸。

实验方法则通过制作模型,并进行实验测量来确定冒口尺寸。

冒口的结尾内容冒口在金属熔炼过程中起着至关重要的作用。

一个合理的冒口设计和计算可以帮助减少金属熔体中的气体和杂质含量,提高金属的质量和纯度。

合适的冒口尺寸和形状可以促使熔体顺利流动,确保熔炼过程的平稳进行。

在冒口设计和计算过程中,需要考虑多个因素,如金属的种类和熔点、熔炉的形状和尺寸以及冒口效果等。

不同的计算方法可以提供不同的结果,因此在冒口设计中,需要综合考虑多种因素,并选择适合的计算方法。

为了确保冒口设计的准确性和可靠性,可以结合数值模拟和实验方法。

数值模拟可以使用计算机模拟工具,如CFD软件,模拟金属熔炼过程,并计算出合适的冒口尺寸。

球铁件冒口设计热节圆发热节圆法1. 引言球铁件是一种常见的金属制品,广泛应用于汽车、机械、航空航天等领域。

在球铁件的制造过程中,冒口设计是非常重要的一步。

冒口的设计合理与否直接影响到产品质量和生产效率。

本文将介绍球铁件冒口设计中的热节圆发热节圆法。

2. 球铁件冒口设计概述在球铁件的生产过程中,为了排除气体和杂质,并使金属液顺利注入模型腔内,需要设置冒口。

冒口的位置、形状和尺寸都需要经过合理的设计才能满足产品质量要求。

3. 热节圆发热节圆法原理热节圆发热节圆法是一种常用的球铁件冒口设计方法。

其基本原理是根据金属液凝固时产生的收缩缺陷特点,在模型腔壁上设置一个或多个具有收缩作用的发热节圆,通过这些发热节圆来控制金属液的凝固过程,以达到优化冒口设计的目的。

4. 热节圆发热节圆法步骤热节圆发热节圆法的具体步骤如下:步骤一:确定冒口位置根据球铁件的形状和结构特点,确定合适的冒口位置。

通常情况下,冒口应设置在球铁件上部或侧面。

步骤二:计算冒口尺寸根据球铁件的体积和凝固收缩率等参数,计算出合适的冒口尺寸。

一般来说,冒口尺寸应足够大,以确保金属液能够顺利注入模型腔内,并能在凝固过程中提供足够的液态金属供给。

步骤三:设置发热节圆在模型腔壁上设置一个或多个具有收缩作用的发热节圆。

发热节圆通常由耐火材料制成,其直径和数量根据球铁件的大小和形状进行确定。

这些发热节圆会在凝固过程中产生热量,通过控制金属液的凝固速度和收缩方向,优化冒口设计。

步骤四:模拟凝固过程利用数值模拟或实验方法,模拟球铁件的凝固过程。

通过观察和分析凝固过程中的温度场、凝固收缩等参数变化,评估冒口设计的合理性,并进行必要的调整。

步骤五:验证冒口设计根据实际生产情况,制作样品进行试验验证。

通过对试验样品的质量检测和分析,评估冒口设计的效果,并对冒口位置、形状和尺寸进行进一步优化。

5. 热节圆发热节圆法的优势与传统的直线型、斜线型等冒口设计方法相比,热节圆发热节圆法具有以下优势:•收缩控制:通过设置发热节圆,可以有效控制金属液在凝固过程中产生的收缩缺陷,提高产品质量。

铸钢件冒口的设计与计算一、设计原则1.冒口尺寸:冒口尺寸应根据铸件的形状、尺寸和质量要求来确定。

一般情况下,冒口的尺寸应为铸件尺寸的1-3倍。

不同形状的铸件,冒口尺寸也不同,一般来说,大件应配置大冒口,小件应配置小冒口。

2.冒口形式:根据铸件的形状,常见的冒口形式有楔形冒口、透镜形冒口、阶梯形冒口等。

选择合适的冒口形式可以保证铸件在凝固过程中得到充分供应的熔体,并且从冒口处排出熔体中的气体和杂质。

3.冒口位置:一般情况下,应将冒口位置选择在铸件最高点或最容易凝固的部分。

同时,冒口位置还应考虑到工艺操作的方便性,以及排气和填充模具的情况。

二、冒口形式1.楔形冒口:楔形冒口即将铸料与铸件连接的冒口,其形状呈楔形,冒口与铸件之间的连接处称为冒口头。

楔形冒口适用于形状简单的铸件,如块状、盘状等。

楔形冒口的计算公式为:冒口高度H=λ(64Q/πλ)^(1/3);冒口底面积A=Q/H,其中Q为凝固收缩前后铸件的体积差,λ为凝固收缩系数。

2.透镜形冒口:透镜形冒口的形状呈透明透镜的样子,适用于中小型的铸件,其优点是能够提供均匀的供熔体,避免大量的气体和杂质混入。

透镜形冒口的计算公式为:冒口高度H=λ(256Q/πλ^2)^(1/4);冒口底面积A=Q/H;3.阶梯形冒口:阶梯形冒口由多个楔形冒口组成,适用于尺寸较大、结构复杂的铸件。

阶梯形冒口的计算较为复杂,首先需要计算整个冒口的总高度和底面积,然后根据冒口内各个楔形冒口的高度和底面积之和来确定每个楔形冒口的尺寸。

三、计算方法在进行铸钢件冒口的设计与计算时,一般需要考虑以下几个参数:1.铸件尺寸:包括最大尺寸、最小尺寸、平均尺寸等。

2.凝固收缩率:铸钢件在凝固过程中会产生一定的收缩,该值一般根据实验数据来确定。

3.冒口高度与底面积:根据冒口形式选择相应的计算公式进行计算。

4.填充时间:铸钢件的填充时间一般根据模型铸造实验的经验确定。

以上是关于铸钢件冒口的设计与计算的详细介绍。

几种类型的冒口设计

1.1.冒口类型的选择

1.2.普通冒口设计方法

以下摘自《西班牙汽车铸铁件浇冒口系统的设计及其特点》 1.2.1.缩管法

1.2.2.缩管法冒口设计程序

1.2.2.1.考虑铸件材质和重量

1.2.2.2.找出关键几何热节,按下表计算热节处模数W(有文献标为“Ms”,称为有效模数,不散热面不能计入。

)Mr = km x Ms Ms 是铸件的关键模数, Mr 是补缩冒口的模数,km 是常数,灰铸铁与球铁不一样。

• 亚共晶灰铸铁为0.6-1.0;• 球墨铸铁为0.8-1.1;• 可锻铸铁为1.2-1.4;• 钢为1.2-1.4;• 铜合金为1.2-1.4;• 铝合金为0.8-1.1。

1.2.2.3.通过W值计算出冒口补缩距离Ld=0.32W2(mm),又有补缩距离最大为10Mn(冒口颈模数)

1.2.2.4.冒口的计算

z Dp的计算和Hp的预定,Dp=85(Cw/Hp)1/2(mm)。

一般Hp/ Dp=2~2.5 Cw—需冒口补缩的铸件重量之和(Kg),假想缩管重量Q=0.04 Cw(Kg)。

z冒口顶端直径1.1Dp≥直浇道下端直径

z冒口颈高宽比 0.75W:1.25W=1:1.67

z冒口颈长度 18mm,并愈短愈好。

以下摘自《DUCTILE IRON-The essentials of gating-中文版》,适用于球铁。

1.3.控制压力冒口

当铸型强度不够且铸件的模数远大于0.16 英寸(4mm)时,运用控制压力冒口。

大部分的湿型砂和覆膜砂选用该种方法。

1.3.1.控制压力冒口设计步骤:

1.3.1.1.标准冒口形状见下图67

1.3.1.

2.确定铸件特征(关键)模数Ms(上文为“W”)

1.3.1.3.确定冒口颈模数MN

1.3.1.4.确定冒口模数MR

1.3.1.5.控压冒口系统中的Ms 和M N 和M R 的关系见速查图.dwg图5 。

M N和Ms的关联系数

f 见速查图.dwg图4。

1.3.1.6.补缩距离最大为10M N,(又有Lp=0.32W2 公式)

1.3.1.7.C ard5为有效冒口高度

1.3.1.8.圆形或方形的冒口颈直径或边长=4M N

1.3.1.9.长方形冒口颈 短/长边宽=3M N/6M N(又有公式=0.9 Ms/1.5 Ms)

1.4.瓶状冒口

1.4.1.柱状冒口公式

1.4.

2.冒口直径=4Ms+冒口顶部直径

1.4.3.铸件补缩金属=4%浇注重量

1.4.4.冒口高度=H/D 之比×冒口顶部直径

1.5.无冒口设计

1.5.1.当铸型的强度较高并且铸件的模数大于1.0(25mm),选用无冒口。

1.5.1.1.要求冶金质量高

1.5.1.

2.坚固的铸型,并且非常好的紧固,一般不用于湿型

1.5.1.3.模数大于

2.5Cm

1.5.1.4.浇注温度1270~1350°C

1.5.1.5.快浇

1.5.1.6.很好的明的出气孔

1.5.1.7.多道内浇口

1.6.直接实用冒口

铸型的强度较低,铸件的模数小于0.16 英寸(4mm)时,选用直接实用冒口。

当铸型的强度较高,铸件的模数小于1.0 (25mm)也可以选用直接实用冒口。

因为这种方法主要补缩铸件液态收缩。

Ms 是铸件最小部分的模数

根据Ms 值,选择合适的浇注温度。

选择连接处的模数M N。

见下图

对于圆形或者是方形接口,连接处直径=4M N,;连接处边长=4M N

对于长方形连接口,短边=3M N,长边=4M N.

当Ms≤0.16 英寸,并且铸型强度较低,直浇道可以用来补充型腔中铁水收缩的部分。

为了达到这样的效果,内浇口尺寸为4M N×4M N,形状为长方形。

内浇口的长度至少为厚度的五倍。

同样的,当Ms>0.16 英寸,铸型强度较高时,冒口可以用来补充铁水的收缩。

冒口颈

的尺寸根据Ms 和M N 来确定,具体参见下一页。

冒口的体积应该足够大,足以满足液态铁水补缩的需要。

1.7.基于不同冒口补缩方法的浇注温度的选择

控压冒口:1380-1425℃,在液体冷却初期,保证冒口中出现收缩孔洞。

无冒口:1270-1350℃,避免铸型中液态铁水的收缩。

直接使用冒口:根据铸件模数来确定。